切削力的计算

6060-t6切削力计算

6060-t6切削力计算6060-T6是一种常见的铝合金材料,具有优良的机械性能和耐腐蚀性能。

在加工过程中,切削力是一个重要的参数,对于确定刀具的选择和加工参数具有重要的指导意义。

切削力的计算是工程设计和加工过程中的一个关键问题。

通过准确计算切削力,可以帮助工程师选择合适的切削工具和加工参数,提高加工效率和加工质量。

6060-T6铝合金的切削力计算是根据材料的机械性能和切削过程中的力学原理来进行的。

切削力的计算通常需要考虑切削速度、进给速度、切削深度、切削角度等因素。

切削速度是指切削工具在单位时间内切削材料的线速度。

切削速度的选择应根据材料的硬度和加工过程中的切削力要求来确定。

一般情况下,切削速度越高,切削力越大。

进给速度是指切削工具在单位时间内在工件上的移动距离。

进给速度的选择应根据切削力的要求和工件的加工精度来确定。

进给速度越大,切削力越大。

切削深度是指切削工具在单位时间内切削材料的厚度。

切削深度的选择应根据切削力的要求和工件的加工要求来确定。

切削深度越大,切削力越大。

切削角度是指切削工具刀具的刀尖与工件表面之间的夹角。

切削角度的选择应根据切削力的要求和工件的加工要求来确定。

切削角度越大,切削力越大。

除了上述因素外,切削力的计算还需要考虑材料的物理性质和切削工具的几何形状等因素。

根据切削力的计算结果,可以选择合适的切削工具和加工参数,以提高加工效率和加工质量。

在实际的工程设计和加工过程中,切削力的计算是一个复杂的问题,需要考虑多个因素的综合作用。

因此,工程师在进行切削力计算时,需要具备扎实的理论基础和丰富的实践经验。

6060-T6铝合金的切削力计算是工程设计和加工过程中的一个重要问题。

通过准确计算切削力,可以帮助工程师选择合适的切削工具和加工参数,提高加工效率和加工质量。

同时,切削力的计算也是一个复杂的问题,需要考虑多个因素的综合作用。

工程师在进行切削力计算时,需要具备扎实的理论基础和丰富的实践经验。

车削切削参数计算

车削切削参数计算包括计算切削线速度、主轴转速、金属去除率、净功率、加工时间以及特定切削力。

这些参数的计算公式如下:

1. 切削线速度:Vc = πDn/1000(m/min),其中D为工件或刀具直径(mm),n为主轴转速(rpm)。

2. 主轴转速:n = 1000Vc/πD(rpm),其中D为工件或刀具直径(mm),Vc为切削线速度(m/min)。

3. 金属去除率:Q = F×Vc×S×η,其中F为切削截面积(mm^2),Vc为切削线速度(m/min),S为切削行程(mm),η为刀具寿命(min)。

4. 净功率:Pc = Q×Z/60,其中Q为金属去除率(cm^3/min),Z 为机械效率。

5. 加工时间:Tc = T×n,其中T为切削时间(min),n为主轴转速(rpm)。

6. 特定切削力:Kc = F×η/S,其中F为切削截面积(mm^2),η为刀具寿命(min),S为切削行程(mm)。

这些公式可以用来计算车削过程中的切削参数,有助于优化加工过程和提高生产效率。

钻孔切削力计算

钻孔切削力计算

钻孔切削力计算通常是根据以下几个因素进行估算:

1. 切削参数:包括钻头直径、钻头材料、钻头切削层厚度、切削速度和进给速度等。

2. 切削力系数:根据不同的材料和切削过程,可以使用经验公式或数值模拟方法确定切削力系数。

3. 刀具刚度:钻孔切削中,刀具刚度直接影响切削力的大小。

刀具刚度越大,切削力越小。

4. 材料性质:不同材料对切削力的抵抗能力不同,一般使用材料的硬度和强度来评估切削力。

根据以上因素,可以使用以下公式计算钻孔切削力:

切削力=切削力系数×切削面积

其中,切削面积可以通过以下公式计算:

切削面积=π×(钻头直径/2)²

对于特定的切削过程和材料,可以通过实验或数值模拟来确定切削力系数。

切削力 计算的经验公式

影响切削力的主要因素

1.工件材料的影响

工件材料的物理机械性能、加工硬化能力、化学成分和热处理状态,都对切削力产生影响。

由表2-2可以看出,工件材料的硬度愈高,则切削力愈大。工件材料虽然硬度、强度较低,但塑性、韧性大,加工硬化能力大,其切削力仍很大。如1Cr18Ni9Ti等不锈钢。

车削时各分力的实用意义如下:

主切削力Fc作用于主运动方向,是计算机床主运动机构强度与刀杆、刀片强度及设计机床夹具、选择切削用量等的主要依据,也是消耗功率最多的切削力。

背向力Fp纵车外圆时,背向力Fp不消耗功率,但它作用在工艺系统刚性最差的方向上,易使工件在水平面内变形,影响工件精度,并易引起振动。Fp是校验机床刚度的必要依据。

切削力计算的经验公式

切削力计算的经验公式2011-12-0521:31通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1.指数公式

主切削力(2-4)

背向力(2-5)

式2-8中的kc是指f=0.3mm/r时的单位切削力,当实际进给量f大于或小于0.3mm/r时,需乘以修正系数Kfkc,见表2-3。

表2-3进给量?对单位切削力或单位切削功率的修正系数Kfkc,Kfpsf/(mm/r)

0.10.150.20.250.30.350.40.450.50.6Kfkc,Kfps1.181.111.061.031

3.刀具几何参数的影响

(1)前角的影响

在刀具几何参数中前角对切削力的影响最大。如图2-20所示。前角愈大,

切削力计算的经验公式

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf/(mm/r)0.10.150.20.250.30.350.40.450.5 0.6K fkc,K fps1.181.111.061.0310.970.960.940.925 0.9 切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算的经验公式

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力.1 .指数公式主切削力(2—4)背向力(2—5)进给力(2—6)式中F c --——主切削力( N);F p --——背向力( N);F f————进给力( N);C fc、 C fp、 C ff -—-—系数,可查表 2—1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff--—-—- 指数,可查表 2—1。

K Fc、 K Fp、 K Ff--——修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2—2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d)(2-7)式中A D——-———-切削面积( mm 2);a p—--——-—背吃刀量( mm);f - -—---——进给量( mm/r);h d -----—-—切削厚度( mm );b d -——-—-——切削宽度( mm).已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2—8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0。

3mm /r时,需乘以修正系数 K fkc,见表 2—3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf /(mm/r ) 0。

10.150.20.250.30.350。

40.450.5 0。

6K fkc,K fps 1.181.111.061.0310.970.960。

940.925 0.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

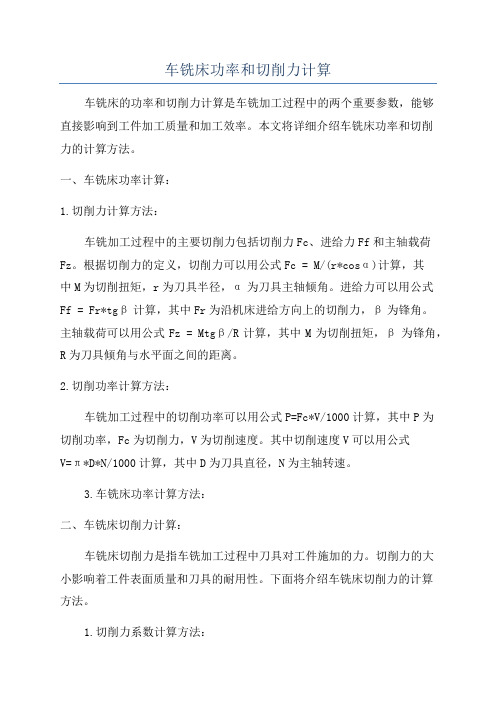

车铣床功率和切削力计算

车铣床功率和切削力计算车铣床的功率和切削力计算是车铣加工过程中的两个重要参数,能够直接影响到工件加工质量和加工效率。

本文将详细介绍车铣床功率和切削力的计算方法。

一、车铣床功率计算:1.切削力计算方法:车铣加工过程中的主要切削力包括切削力Fc、进给力Ff和主轴载荷Fz。

根据切削力的定义,切削力可以用公式Fc = M/(r*cosα)计算,其中M为切削扭矩,r为刀具半径,α为刀具主轴倾角。

进给力可以用公式Ff = Fr*tgβ计算,其中Fr为沿机床进给方向上的切削力,β为锋角。

主轴载荷可以用公式Fz = Mtgβ/R计算,其中M为切削扭矩,β为锋角,R为刀具倾角与水平面之间的距离。

2.切削功率计算方法:车铣加工过程中的切削功率可以用公式P=Fc*V/1000计算,其中P为切削功率,Fc为切削力,V为切削速度。

其中切削速度V可以用公式V=π*D*N/1000计算,其中D为刀具直径,N为主轴转速。

3.车铣床功率计算方法:二、车铣床切削力计算:车铣床切削力是指车铣加工过程中刀具对工件施加的力。

切削力的大小影响着工件表面质量和刀具的耐用性。

下面将介绍车铣床切削力的计算方法。

1.切削力系数计算方法:车铣加工过程中切削力的大小与切削条件、刀具几何形状、工件材料力学性能等因素有关。

切削力系数和以上因素有关,可以通过实验或者理论计算得到。

通过实验测得的切削力系数可以用于计算不同工况下的切削力。

通过理论计算可以使用切削力模型和材料力学性能来确定切削力系数。

2.切削力计算方法:在已知切削力系数的情况下,可以通过切削力系数和切削力的定义来计算切削力。

切削力可以用公式F=Kc*Fc计算,其中F为切削力,Kc为切削力系数,Fc为主切削力。

3.切削力分力计算方法:切削力包括主切削力Fc和切削力的分力Fx和Fy。

主切削力Fc可以通过切削力的计算方法得到。

切削力的分力Fx和Fy可以用公式Fx =F*cosγ和Fy = F*sinγ计算,其中F为切削力,γ为切削角。

切削参数计算公式

切削参数计算公式切削参数计算是机械加工中非常重要的一环,它决定了整个加工过程的效率和质量。

在进行切削参数计算时,需要考虑多个因素,如切削速度、进给速度、切削深度等。

下面我们将介绍一些常用的切削参数计算公式,帮助加工人员更好地确定合适的切削参数。

1.切削速度的计算公式:切削速度是指工件表面上单位时间内被切削刀具切削的长度,通常用m/min 来表示。

切削速度的计算公式为:Vc=π×D×n其中,Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm;n 为主轴转速,单位为r/min。

2.进给速度的计算公式:进给速度是指切削刀具在工件上运动的速度,通常用mm/r 来表示。

进给速度的计算公式为:F=f×n其中,F 为进给速度,单位为mm/r;f 为每齿进给量,单位为mm,通常由刀具制造商提供;n 为主轴转速,单位为r/min。

3.切削深度的计算公式:切削深度是指刀具切入工件内部的深度,通常用mm 来表示。

切削深度的计算公式为:ae = ft×n其中,ae 为切削深度,单位为mm;ft 为切削时每齿的切削厚度,单位为mm;n 为主轴转速,单位为r/min。

4.主轴转速的计算公式:主轴转速是指主轴每分钟旋转的圈数,通常用r/min 来表示。

主轴转速的计算公式可以根据切削速度和刀具直径来确定,公式为:n=Vc/(π×D)其中,n 为主轴转速,单位为r/min;Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm。

5.铣削切削力的计算公式:铣削切削力是在铣削过程中刀具对工件作用的力,通常用N(牛顿)来表示。

铣削切削力的计算公式为:Ft = Kc×ae×ap×fr其中,Ft 为铣削切削力,单位为N;Kc 为切削力系数;ae 为切削深度,单位为mm;ap 为轴向进给深度,单位为mm;fr 为切削速度,单位为mm/min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属切削中的物理现象及基本规律(3)

二、切削力及其主要影响因素。

切削力是金属切削过程中的基本物理现象之一,是分析机

制工艺、设计机床、刀具、夹具时的主要技术参数。

(一) 切削力的来源、切削分力

金属切削时,切削层及其加工表面上产生弹性和塑性变

形;同时工件与刀具之间的相对运动存在着摩擦力。如图 2-15

所示,作用在刀具上的力有两部分组成:

1. 作用在前、后刀面上的变形抗力 Fnγ 和 Fnα ;

2. 作用在前、后刀面上的摩擦力Ffγ 和 Ffα 。

这些力的合力 F称为切削合力,也称为总切削力。总切削力 F可沿 x,y,z方向分解为三个互相垂直

的分力 Fc、 Fp、 Ff,如图 2-16所示。 主切削力 Fc 总切削力 F在主运动方向上的分力;背向力 Fp

总切削力 F在垂直于假定工作平面方向上的分力;进给力 Ff 总切削力在进给运动方向上的分力。

车削时各分力的实用意义如下:

主切削力 F c 作用于主运动方向,是计算机床主运动机构强度与刀杆、刀片强度及设计机床夹具、

选择切削用量等的主要依据,也是消耗功率最多的切削力。

背向力 F p 纵车外圆时,背向力 F p不消耗功率,但它作用在工艺系统刚性最差的方向上,易使工

件在水平面内变形,影响工件精度,并易引起振动。 F p是校验机床刚度的必要依据。

进给力 F f 作用在机床的进给机构上,是校验进给机构强度的主要依据。

(二)切削力计算的经验公式

通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关

系的表达式,称为切削力计算的经验公式。在实际中使用切削力的经验公式有两种:一是指数公式,二

是单位切削力。

1 .指数公式

主切削力 (2-4)

背向力 (2-5)

进给力 (2-6)

式中 Fc ————主切削力( N);

Fp ———— 背向力( N);

Ff ———— 进给力( N);

Cfc 、 Cfp 、 Cff ———— 系数,可查表 2-1;

xfc 、 yfc、 nfc、 xfp、 yfp、 nfp、 xff、 yff、 n

ff

------ 指数,可查表 2-1。

KFc 、 KFp 、 KFf ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力

单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)

式中 AD -------切削面积( mm 2);

a

p

------- 背吃刀量( mm);

f - ------- 进给量( mm/r);

h

d

-------- 切削厚度( mm );

b

d

-------- 切削宽度( mm)。

已知单位切削力 kc ,求主切削力 Fc

Fc=kc·ap·f=kc·hd·bd (2-8)

式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘

以修正系数 Kfkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 Kfkc, Kfps

f

/(mm/r) 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.6

Kfkc , Kfps 1.18 1.11 1.06 1.03 1 0.97 0.96 0.94 0.925 0.9

公差/值(tolerance/value)

基本尺寸(basic size)

偏差(deviation)

上/下偏差(upper/lower deviation)

配合/间隙配合/过盈配合/过渡配合(fit/clearance fit/interference fit/ transition fits)

单/双边公差(unilateral/bilateral tolerance)

标准/精度公差(standard/ precision tolerance)

基准/特征/点/线/平面/轴线(datum/feature/point/line/ plane/axis)

最大/小材料状态(M/LMC=maximum/least material condition)

理论正确尺寸(theoretical size )

基本尺寸(basic dimension)

直径/半径(diameter/radius)

直线度(straightness)

平面度(flatness)

圆度(circularity)

圆柱度(cylindricity)

线轮廓度(profile of a line)

面轮廓度(profile of a surface)

定向公差(orientation tolerance)

平行度(parallelism)

垂直度(perpendicularity)

倾斜度(角度) (angularity)

位置度(position)

对称度(symmetry)

同轴度(同心度) (concentricity)

圆跳动(circular runout)

全跳动(total runout)

坐标尺寸(coordinate dimensioning)

拔模斜度(draft angle)

分型线(parting line)

外圆角/内圆角拔模斜度(rounds/fillets draft)

肋材和尖角(rib and corner)

顶/测/端视图(top/side/ end view)