动态信号数据采集系统

基于DSP+FPGA的实时信号采集系统设计与实现

基于DSP+FPGA的实时信号采集系统设计与实现周新淳【摘要】为了提高对实时信号采集的准确性和无偏性,提出一种基于DSP+FPGA 的实时信号采集系统设计方案.系统采用4个换能器基阵并联组成信号采集阵列单元,对采集的原始信号通过模拟信号预处理机进行放大滤波处理,采用TMS32010DSP芯片作为信号处理器核心芯片实现实时信号采集和处理,包括信号频谱分析和目标信息模拟,由DSP控制D/A转换器进行数/模转换,通过FPGA实现数据存储,在PC机上实时显示采样数据和DSP处理结果;通过仿真实验进行性能测试,结果表明,该信号采集系统能有效实现实时信号采集和处理,抗干扰能力较强.%In order to improve the accuracy and bias of real-time signal acquisition,a real-time signal acquisition system based on DSP +-FPGA is proposed.The system adopts 4 transducer array to build parallel array signal acquisition unit,the original signal acquisition amplification filtering through analog signal pretreatment,using TMS32010DSP chip as the core of signal processor chip to realize real-time signal acquisition andprocessing,including the signal spectrum analysis and target information simulation,controlled by DSP D/A converter DAC,through the realization of FPGA data storage,real-time display on the PC and DSP sampling data processing results.The performance of the system is tested by simulation.The results show that the signal acquisition system can effectively realize the real-time signal acquisition and processing,the anti-interference ability is strong.【期刊名称】《计算机测量与控制》【年(卷),期】2017(025)008【总页数】4页(P210-213)【关键词】DSP;FPGA;信号采集;系统设计【作者】周新淳【作者单位】宝鸡文理学院物理与光电技术学院,陕西宝鸡721016【正文语种】中文【中图分类】TN911实时信号采集是实现信号处理和数据分析的第一步,通过对信号发生源的实时信号采集,在军事和民用方面都具有广泛的用途。

51单片机数据采集系统

课程设计报告书设计任务书一、设计任务1一秒钟采集一次。

2把INO口采集的电压值放入30H单元中。

3做出原理图。

4画出流程图并写出所要运行的程序。

二、设计方案及工作原理方案: 1. 采用8051和ADC0809构成一个8通道数据采集系统。

2. 能够顺序采集各个通道的信号。

3. 采集信号的动态范围:0~5V。

4. 每个通道的采样速率:100 SPS。

5.在面包板上完成电路,将采样数据送入单片机20h~27h存储单元。

6.编写相应的单片机采集程序,到达规定的性能。

工作原理:通过一个A/D转换器循环采样模拟电压,每隔一定时间去采样一次,一次按顺序采样信号。

A/D转换器芯片AD0809将采样到的模拟信号转换为数字信号,转换完成后,CPU读取数据转换结果,并将结果送入外设即CRT/LED显示,显示电压路数和数据值。

目录第一章系统设计要求和解决方案第二章硬件系统第三章软件系统第四章实现的功能第五章缺点及可能的解决方法第六章心得体会附录一参考文献附录二硬件原理图附录三程序流程图第一章系统设计要求和解决方案根据系统基本要求,将本系统划分为如下几个部分:●信号调理电路●8路模拟信号的产生与A/D转换器●发送端的数据采集与传输控制器●人机通道的接口电路●数据传输接口电路数据采集与传输系统一般由信号调理电路,多路开关,采样保持电路,A/D,单片机,电平转换接口,接收端(单片机、PC或其它设备)组成。

系统框图如图1-1所示1.1 信号采集分析被测电压为0~5V 直流电压,可通过电位器调节产生。

1.1.1 信号采集多路数据采集系统多采用共享数据采集通道的结构形式。

数据采集方式选择程序控制数据采集。

程序控制数据采集,由硬件和软件两部分组成。

,据不同的采集需要,在程序存储器中,存放若干种信号采集程序,选择相应的采集程序进行采集工作,还可通过编新的程序,以满足不同采样任务的要求。

如图1-3所示。

程序控制数据采集的采样通道地址可随意选择,控制多路传输门开启的通道地址码由存储器中读出的指令确定。

4数据采集系统(DAS)

一、显示功能

(4)棒状图显示

• 运行人员可以调阅动态棒状图画面,即以 动态棒状图的外形尺寸反映各种过程变量 的变化。

• 棒状图可在任何一幅画面中进行组态和显 示,每一棒状图的标尺可设置成任何比例。

• 进入DCS 系统的任何一点模拟量信号,均 能设置为棒状图形式显示出来。

• 若某一棒状图,其数值越过报警限值时, 越限部分用红色显示出来。

• 可在趋势图上切点观察任一时点的值。

一、显示功能

(6)报警显示

• 对模拟量输入、计算点、平均值、变化速率、其他变化值 进行扫描比较,分辨出状态的异常、正常或状态的变化。 若确认某一点越过预先设置的限值,LCD 屏幕显示报警, 并发出声响信号。

• 报警显示按时间顺序排列,最新发生的报警优先显示在报 警画面的顶部或底部,报警显示也可按报警点的优先级顺 序排列。

• 在设备停运及设备启动时,有模拟量和数字量的“报警闭 锁”功能,以减少不必要的报警。可由操作员站上实施这 一功能。启动结束后,“报警闭锁”功能自动解除。

一、显示功能

(6)报警显示

• “报警闭锁”不影响对该变量的扫描采集。

• 对所有输入信号和计算变量均提供可变的报警限值。这些 报警限值可以是过程参数(如负荷、流量、温度)的一个 函数。

• 所有出现的报警及报警恢复,均可由报警打印机打印出来。

• 若某一已经确认的报警再一次发出报警时,作为最新报警 再一次显示在报警画面的顶部。改变点的标号的颜色来指 示出发生重新报警的次数。

• 所有带报警限值的模拟量输入信号和计算变量,均分别设 置“报警死区”,以减少参数在接近报警限值时产生的频 繁报警。

一、显示功能

(5)趋势显示

• 所有模拟量信号及计算值,均可设置为趋势显示。 • 在同一幅LCD 显示画面上,在同一时间轴上,采

数据采集系统(DAS)及事故追忆系统(SOE)

双钱集团(重庆)轮胎有限公司热电站数据采集系统(DAS)及事故追忆系统(SOE)调试报告批准:审核:编写:陕西盾能电力科技有限公司2008年12月28日目录1. 设备及系统概述2. 调试过程3. 调试质量4. 评价5. 存在问题及处理建议1.系统概述1.1数据采集系统(包含SOE)简介数据采集系统(DAS)没有设立专门的机柜,它分布在电子间DCS 系统锅炉、汽机SC1、SC2、SC3、SC4站的4个机柜。

事件顺序记录系统(SOE)共有224个信号,其中包含14个DAS信号。

数据采集及事件顺序记录系统主要完成以下功能:A. 显示(包括概貌显示、趋势显示、报警显示、操作指导显示等);B. 记录(包括SOE记录等);C. 事故追忆;D. 报表打印;2. 调试过程2.1 静态调试2.1.1 系统功能检查调整。

2.1.2 核实组态图与设计图纸是否一致,不一致的部分已做了相应修改。

2.1.3 I/O通道检查。

在机柜端子口,用信号发生器代替变送器,电阻箱、毫伏源模拟温度信号,开关量信号采取短接方式进行现场信号模拟(有通道校验记录)。

2.1.4 静态参数调整参照电厂热工定值表对静态参数进行检查调整。

2.1.5 SOE功能检查在SOE输入端子上,•以先后顺序进行逐点模拟,检查是否记录正确,进行功能检查。

2.2 动态调试所有I/O信号随各自热力系统投入而投入使用。

检查I/O信号,并与系统就地指示仪表对照,确定其准确性。

试运中发现的缺陷已及时调整解决(包括流程图修改、量程设置、报警参数设置等)。

3. 调试质量3.1 模拟量包括压力、差压、热电阻、热电偶等。

投入率100%,正确率100%。

3.2 开关量投入率100%,正确率100%。

4. 评语机组DAS系统测点投入100%,正确率100%。

5. 存在的问题及处理建议:无。

数据采集仪的工作原理及作用

数据采集仪的工作原理及作用数据采集仪的工作原理及作用数据采集仪是一种能对电信号进行采集、处理和显示的设备,在工业自动化系统中具有广泛的应用。

它可以对各种信号进行实时有效地处理和显示,同时又能作为现场信号监控系统中的一个组成部分,在整个系统中起着举足轻重的作用。

数据采集仪一般有两种形式:单路数字采集仪和多路数字采集仪,它们主要区别在于使用范围上以及使用上的不同。

数据采集仪工作原理:把电信号转变为数据信号;将数字输入信号转化为模拟输入信号;用模拟输入输出电路和计算机软件实现对电信号转换成数字信号再进行处理等过程。

一、数据采集是指在现场设备或系统中,利用各种传感器采集被测对象的一些特征参数的过程。

由于系统的复杂性和数据的多样化,传统的数据采集方法不能满足应用系统对各种特性参数要求。

随着科学技术的发展,出现了一种新技术,叫做数据采集技术,该技术是以计算机为核心组成系统,通过现场总线或专用数据线与计算机进行通信。

利用各种传感器获取设备或被测对象的各种参数信息,经过必要处理后转换成可以传输、存储、处理、显示和控制等所需要信息的一种技术。

数据采集可分为采集终端设备和采集系统两部分。

二、数据采集可分为:1、连续测量:采用多通道数据采集仪可实现连续测量,即能根据被测信号的变化,随时进行处理、记录和显示。

2、周期测量:采用单通道数据采集仪可以实现对被测信号的周期测量。

3、数据采集与传输:用多路数据采集仪可以构成采集网络,使系统实现对被测信号的动态实时采集和处理,以达到自动完成各种复杂的现场控制要求。

4、数字采集和数字传输:通过现场总线可以实现数字采集和传输,如现场控制总线、工业以太网、电力电子装置(如 PLC)等等。

三、模拟量和数字量的区别1、数字量是用0或1表示的,而模拟量则是用数字表示的;2、模拟量和数字量在计算方法上有很大的不同:3、模拟量主要在时域上进行分析,而数字量则主要是在频域上进行分析;4、模拟量一般使用在比较简单的情况下,而数字量则在复杂的数据采集时更方便。

动态称重系统的试验数据采集与处理方法

【 yw r ] i t nMoinWI )Peolci xela e ; gt ie n ; i tdm v gaea e l r Ke o d Weg t ( M ;izeetcal dcl Di a Fl r gWeg e oi vrg t h I o r o l i l ti h n i fe

(nomainS h o, u i i.Ja g n 2 0 0Chn ) Ifr t c o lW yUnv, in me g5 9 2 , ia o

【 sr c]hsat l fsl it d cdteaao i a rcsigo es a crutdb gig te ec bdtesga caatr t so Abta tT i rcei t nr ue h n l s n l oes fh i l i i e ugn,h ndsr e i l h rce sc i r y o g g p n t g c n i h n ii f teWl nx t d cdtew ihigdgtls a aq it n bsdo RM, g i hg l he h a l r ga dtess m etpo m, h M, etnr ue h e t i a i l cus i ae nA i o g n i n g io aan ihi t tedt fti n yt t r ̄a g d ai e n h e s

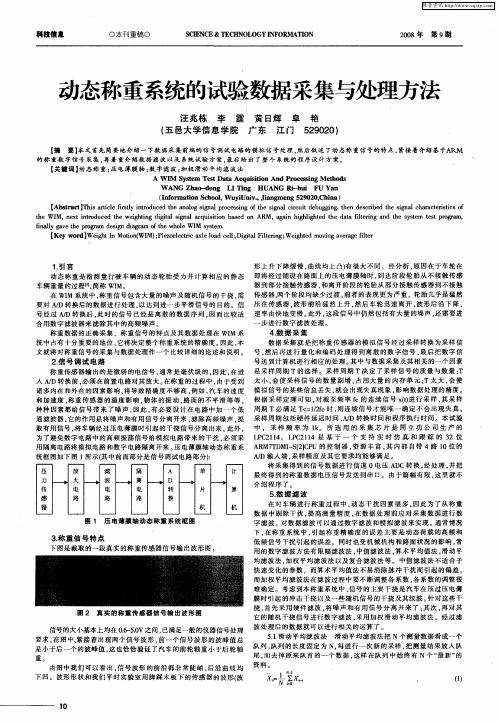

2 信 号调 试 电路 .

号 送 到 计 算 机 进 行相 应 的处 理 。 中与 数 据 采 集 及 其 相 关 的 一 个 因 素 其

供水管道泄漏信号数据采集系统设计

峰值 点 ,即 可确 定时 延D,从 而 确定 漏 点位 置 。漏

图 2 数 据 采 集 系统 设 计 方 案

收稿日期:2 0 -1-0 09 1 5 基金项目:唐 山市科学技术研究与发展计划项 目(94 2 1 27 :唐 山学院科研项 目(90 B 0 10 0 A一—) 008 ) 作者简介:董翠英 ( 9 6一 17 ),女 ,河北赵 县人,讲 师,硕士,研 究方向为神经网络及信号处理 。

、传 感 器 l

采 集 器

由于 此 时 采 集 的 漏 水 信 号 比较 微 弱 且 含 有 一 定 的噪 声 信 号 ,需通 过 信 号调 理 ,经AD芯 片 进行 模数 , 由单 片机 完 成数 字 信 号 的存 储 器 存 储 ,实 现 信 号 的 采 集 ; 由于传 感 器 的安 放 位 置 有 一 定 的 距 离 ,采 用 R . 8 总线 完 成 数 据 传输 、主 控 单 片 S4 5

噪 声运 算放 大器 ,电路 如图3 所示 ,调 节 电阻R 可 4 以改变 放大倍 数 ,利 用Mut i 真软 件得其 频 率 ls i m仿 如 图4 示 。 所

图5 滤 波 器 电 路 图

输

图6 滤 波器 频 率 特 性

DONG i i g L Ho g I Cu - n . V n — y i

( 山学院 信息 工程 系,唐 山 0 3 0 ) 唐 6 0 0

摘

要 :针对供水管道泄漏信号幅度低 ,动态范 围大 ,受 噪声污染严重 等特 点 ,本文研究具有 低噪声、 低 功耗特性 ,采集参数 动态可调 的管道泄漏 信号采集 系统 。该 系统以单 片机为核心 ,包括信

Do : . 9 9 J i n 1 0 -0 3 . 0 0 1 ( ) 5 i1 3 6 / . s .0 9 1 4 2 的城 市 给 水 系统 中 ,每 年 因管 道 泄 漏

DH5929动态信号测试分析系统

1 概述DH5929动态应变测试分析系统是以计算机为基础、智能化的动态应变测试分析系统。

每个机箱可内置32或64通道(可根据用户定制),适用于测量结构应力及其形成的各种物理量,如力、压力和扭矩等。

1.1应用范围1.1.1 根据测量方案,可完成全桥、半桥、1/4桥(三线制自补偿)的应变应力多点高速并行采样;1.1.2 配接各种桥式传感器,实现各种物理量的测试和分析;1.1.3 可直接对输入的电压信号进行多点高速并行采样;1.1.4 配接各种热电阻(如铂电阻、铜电阻等)温度传感器,对温度进行测试和分析。

1.2 特点1.2.1 外观设计为标准3U/19英寸机箱,可直接安装于标准机柜内组成无限测点的动态应变测试系统;1.2.2 采用模块化设计,每个应变模块有4个采集通道;1.2.3 高度集成,单台整机完整配置共有64通道,可通过以太网进行多机箱级联;1.2.4 支持多台采集仪联网进行同步测试,采集过程中图形实时显示被测物理量变化;1.2.5 通用、可靠的以太网通讯,使系统实现了边采样、边传送、边存硬盘、边显示,利用计算机海量的存储硬盘,长时间实时、无间断记录所有通道信号;1.2.6 利用嵌入式系统中的硬盘,可长时间实时、无间断记录多通道信号,所有通道并行同步工作,每通道采样速率可达20kHz;1.2.7 内置工业级计算机和大容量硬盘可不间断存储数据,最大限度保障了数据存储可靠性;1.2.8 能够进行通道自检,快速获知仪器通道状态,1.2.9具有导线电阻自动测量及修正功能。

1.3 系统构成计算机通过以太网和数据采集箱相连,构成64通道的动态应变测量系统。

通过网络技术,可实现无限多通道扩展并行采样。

1.4 硬件功能1.4.1 内置标准电阻,用户可通过软件程控设置每个通道的桥路方式(全桥、半桥、三线制1/4桥);1.4.2 可设置任意一个测点作为公用补偿测点;1.4.3 先进的隔离技术和合理的接地,使系统具有极强的抗干扰能力,适用于各种工程现场的检测;1.4.4进口雷莫接插件:输入接插件采用了进口高性能雷莫头,大大提高了小信号输入的可靠性,操作也十分方便;1.4.5 模块与计算机通过以太网相连,既可单独工作也可通过以太网控制多台并行工作,利用以太网扩展简单方便,传输数据更为稳定;1.4.6 自动导线电阻测量及修正:系统硬件自带导线电阻测量功能,结合控制软件可一键完成桥路导线电阻测量并进行自动修正,避免了试验过程中人工检查操作繁琐、主观读数误差大等情况对测量结果造成的影响,提高测试精度;1.4.7 每通道独立的放大器及24bit A/D转换器:实现了多通道并行同步采样,通道间无串扰影响及采样速率不受通道数的限制,并且大大提高了系统的抗干扰能力;1.4.8 准确的采样速率:先进的DDS数字频率合成技术产生高精度、高稳定度的采样脉冲,保证了多通道采样速率的同步性、准确性和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动态信号数据采集系统设计岳林(南阳理工学院机电工程系)[摘要]:本文以LabVIEW为开发平台,配以NI公司的6009数据采集卡,构建了振动试验台动态信号数据采集系统,实现了对振动、转速、转子轴心轨迹的等多种参数的实时监测、信号分析与处理、显示和数据保存,同时该系统测试结果与实验台自带软件的测试结果保持了良好的一致性。

[关键字]:动态信号;数据采集;LabVIEW;虚拟仪器;测试技术Design of Dynamic Signal Sampling SystemYUE Lin(The Mechanical and Electrical Engineering of Nanyang Institute of Technology)Abstract:Based on the development platform of LabVIEW, matched with NI USB- 6009 data acquisition card, this paper constructs the vibration test experimental data acquisition system, which realizes the rotor speed, vibration, the axis path various parameters of the real-time monitoring, signal analysis and processing, and data storage,the system test results and experimental software testing results of bringing good consistency.Key word: Dynamic signal data acquisition; LabVIEW; virtual instrument; Testing Technology1引言LabVIEW是实验室虚拟仪器集成环境(Laboratory Virtual Instrument Engineering Workbench)的简称,是美国国家仪器公司(NATIONAL INSTRUMENTS,简称NI)的创新软件产品,也是目前应用最广、发展最快、功能最强的图形化软件集成开发环境。

LabVIEW具有强大的图形化编程语言(G语言),可以编写满足任何形式的测试与控制要求的可视化程序。

LabVIEW包括齐全的用于数据采集、分析、显示、存储数据、调试代码的工具。

利用LabVIEW,可以和诸如数据采集设备、图像设备、运动控制设备、等硬件进行通信,也可以和GPIB、PXI、VXI、RS-232、RS-485仪器通信。

并且,NI也提供了一款配置管理软件Measurement and Automation Explorer,方便与硬件进行交互,并且无需编程就能实现数据采集功能;还能将配置出的数据采集任务导入LabVIEW,自动生成LabVIEW代码。

2 数据采集系统构成一个完整的信号测试系统一般由原始信号、信号调理电路、数据采集设备和计算机四个部分构成。

如图2-1所示:图2-1 数据采集系统的基本组成但有的时候,自然界中的原始物理信号并非直接可测的电信号,所以,传感器是信息采集的首要部件,是实现数据采集系统搭建的首要环节,对于不同的被测信号选择合适的传感器将起到事半功倍的效果。

在振动试验台动态数据采集过程中,使用了四个传感器,分别是:光电转速传感器、压电晶体位移传感器、涡流位移传感器。

振动试验台动态数据采集系统中,信号调理设备使用试验台自身的电荷电压放大模块。

NI公司USB-6009数据采集卡采用USB接口技术,支持即插即用,驱动程序为自带的DAQ8.7.1。

使用数据线即可实现数据采集卡与PC机的链接。

表1详细描述了I/O连接器的可用信号。

表1 各I/O接口可用信号按照上述表格的的内容进行接线后的NI USB-6009采集卡可以从Measurement & Automation中找到相应的可用设备通道。

点击自检按钮,可以查看数据采集卡各通道是否正常工作。

在此次课题设计中,使用四个差分接口采集四个动态的模拟信号,对应与接口2、3,5、6,8、9,11、12四对模拟输入通道。

3振动试验台外围电路搭建本课题以北京东方振动和噪声技术研究所开发的振动试验台为基本硬件平台,依靠传感器测量轴承座的振动、电机转速,转轴的轴心轨迹四个动态信号,如图3-1所示,其中1为压电加速度传感器,2为光电转速传感器,3、4为XY轴位移传感器。

四个传感器输出的电压信号经过电压电荷放大设备进入数据采集卡,数据采集卡将采集到的模拟信号转换为计算机可以接受的数字信号供给对应程序处理,1:压电加速度传感器;2:光电转速传感器;3,4:涡流位移传感器;图3-1:振动实验台4测试程序4.1振动测试程序旋转机械轴承座的波形、振幅和频率是反映旋转机械的重要特征量。

通过振动的幅度可以判断设备状态;通过振动的波形可以分析设备的故障;而通过振动的频谱分析是目前最成熟的设备故障诊断技术。

拾取振动信号的常用传感器是压电晶体传感器。

振动信号经过快速傅里叶变换分解为单一的谐波分量,可以得到振动的频谱。

图3-2是系统软件的结构图,如图所示,使用DAQ 采集助手和相应的硬件设备,我们将振动信号采进计算机中,通过数字滤波滤除信号中的噪声和不需要的频率成分。

为了减少或抑制频率泄露,采用加窗处理。

此外,在程序框图中加入FFT (快速傅里叶变换)VI ,以求得信号的实时频率谱,方便对信号的分析,此VI 位于信号处理>>信号分析中,具体程序框图如图3-3所示: 2 1 3,4图3-3:振动测试程序框图图3-3中,使用DAQ助手采集得到压电晶体传感器输出的电压信号,经过一个由布尔控件控制的case结构流入频谱测量快速vi中,在case结构中,设置实现了对信号的滤波功能,虑除了低频干扰噪声,有利于有用信号的提取与处理。

DAQ助手的采样频率设置为1000,采样数设置为2000,4秒超时设置,最后用布尔控件控制DAQ助手的启停。

在框图中用到的快速VI有:“F ilter VI”位于“Express>>Signal Analysis”中,具体配置如下:使用巴斯特沃三阶低通滤波器,截止频率60HZ,此外,为信号加hanning窗函数。

“Spectral measurements VI”位于“Express>>Signal Analysis”中,使用默认配置,对信号进行快速傅里叶变换,提取频率均方根幅值。

我们使用while循环和一个case循环控制程序流程,最后将采集的原始信号和频谱波形分别用一个波形显示控件和图表显示控件显示。

所得到的结果如图3-4所示:图3-4:振动信号与其频谱4.2转速测试本实验台使用一个光电传感器,安放在联轴器轴向位置上,联轴器上有一块光反射片,当轴开始转动时,每转一圈,光电传感器感知一次反射信号,输出一个脉冲信号,于是我们使用LabVIEW编写程序,输出每秒钟出现脉冲的个数就可以计算出轴的具体转速,具体公式如下:r/min;r=60×m×SR式中:r-------转速(转/分);m-------一个采样序列中的脉冲个数;S-------一个采样序列中的采样点数;R-------采样点数;具体的程序框图见图3-5下:图3-5:转速测试程序框图图3-5中,DAQ助手配置了数据采集卡的诸项参数,光电传感器输出电压信号经过DAQ输出,使用动态数据到双精度一维数组的转换,信号被保存为可以动态显示的一维波形。

然后经过脉冲计数快速vi,我们将记录每一个超过1v的电压脉冲尖峰,通过while 循环使计数值加1,每秒钟读取2048个数据点,其中脉冲个数是每秒钟的转速值,乘以六十后就是最终的转速。

这里要注意的是在设置采样点数时,要确保每一个脉冲都不会漏记,所以进可能的增加每秒钟采样点数,此外还要综合考虑电脑的性能问题,如果过大就会影响程序运行速度。

所以这里设置采样点数为2048。

运行此程序的结果如图3-6所示:图3-6:转速测量前面板显示4.3轴心轨迹转子轴心轨迹是指转子轴心相对于轴承座在与轴线垂直的平面内的运动轨迹。

轴心轨迹是表征旋转机械状态的重要特征量,对测得的轴心轨迹的大小、形状、稳定性和旋转等方面进行综合分析,可以判断转子的运行状态是否正常。

测量轴心轨迹通常采用两只点涡流传感器,相互垂直安装在转轴的表面附近,对转轴的X、Y两个方向的径向振动位移进行非接触测量,这样在平面坐标上把测量得到的两个位移值描绘出来就可以得到轴心轨迹。

具体的程序框图如图3-7下:图3-7:轴心轨迹测试程序框图DAQ Assist使用两个物理通道采集到X、Y两个信号,经过信号拆分函数,分解为两个独立的信号,每个信号减去涡流传感器中存在的间隙电压值8.7后,再乘以灵敏系数0.008m,得到相应的位移信号,最后使用一个捆绑函数,将X、Y信号组合为一个簇,输出到XY波形显示控件中显示实时的轴心轨迹波形。

如图3-8:图3-8:轴心轨迹前面板显示4.4数据存盘LabVIEW附带大量的数据记录与回放功能函数,供测试系统设计使用,在本课题中,我们需要将测量得到的实时数据保存为excel文件保存在硬盘上,以方便后续的实验分析,此时就需要使用LabVIEW功能强大的数据记录与回放功能函数。

数据的存盘函数在“programming>>file I/O”中。

他们不仅可以用于数据文件的操作,还可以满足任何波形文件的操作,所以可以满足我们此次变成需要。

4.5整体程序调试完成各个单独传感器的测量后,我们要对四个传感器进行整体的测试,将四个部分整合为一体,在一个主面板中显示。

LabVIEW支持多通道并行采集,采集卡6009总共有四个差分节点,所以可以满足我们的需求,在此,我们一次采集四个节点电压信号输出到信号调理电路经过相应的放大调理电路,流入6009数据采集卡中,最后进入pc机。

程序框图如图3-9:图3-9:三通道同步测试在这个程序中,我们使用一个while循环控制整个采集过程的运行,另外我们又使用四个内部while循环分别控制DAQ Assistant,振动,转速,轴向位移的运行。

在前面板中,我们使用一个tab control控件将三个子面板放入其中,只要我们点击相应的测量任务,就可以是相应的子面板前端显示。

此部分在程序框图中有三个case 结构控制,如上面的程序框图所示,在布尔控件为真时,case结构转入TRUE分支运行相应代码。