鼓泡塔反应器鼓泡塔反应器的特点与结构

生物反应工程 第7章 生物反应器

将列管并列焊接在一起,组成挡板; [2]

直接利用列管当挡板

H—筒身高度 D—罐径 W—挡板宽度 HL—液位高度 Di—搅拌器直径 S—两搅拌器间距 B—下搅拌器距底 间距

1.罐体

结构:圆柱体和椭圆封头或碟形封头焊 接而成。小型发酵罐罐顶和罐身采用法 兰连接。顶部设有清洗用的手孔。

材料为碳钢或不锈钢。大型发酵罐可用 不锈钢或复合不锈钢制成。小大型发酵 罐可用不锈钢或玻璃钢制成。 刚度和强度:受压容器,空消或实消, 通常灭菌的压力为2.5Kg/m3。

生物催化剂在反应器中的分布方式 生物团块(包括细胞、絮凝物、菌丝体)反应 生物膜反应器两大类。 固相催化剂的运动状态来分类 填充床 流化床 生物转盘等多种型式反应器。 按反应体系的相态来分类 均相——可溶的酶催化反应 非均相

•反应物系在反应器内的流动与混合状态 (反应器内流体的流动类型) 活塞流反应器 (continuous plug flow reactor, CPFR ) 全混流反应器( continuous stirred-tank reactor,

表 通用式发酵罐的几何尺寸与操作条件

几何尺寸与操 作条件范围 H/D=1~4

Di/D=1/2~1/4 W/D=1/8~1/12 B/ Di =0.8~1.0

搅 拌 转 速 N=30 ~ 1000 (r/min) 单位醪液体积的冷却面 积0.6~1.5 (m2/m3)

典型数值

奥地利某公司 200m3

4.温度控制系统:

电极、热交换装置和及其控制 排除发酵过程中由于生物氧化作用及机械 搅拌产生的热量的装置 在发酵过程中,放出的热量可用如下的热 平衡方程式:

Q发酵=Q生物+Q搅拌-Q蒸发-Q显-Q辐射

塔设备简介及其应用

塔设备简介及其应用塔设备是一类塔形的化工设备。

具有一定形状(截面大多是圆形)、一定容积、内外装置一定附件的容器。

用以使气体与液体、气体与固体、液体与液体或液体与固体密切接触,并促进其相互作用,以完成化学工业中热量传递和质量传递过程。

塔设备是化工、石油等工业中广泛使用的重要生产设备。

经过长期发展, 形成了型式繁多的结构, 以满足各方面的需要。

为了便于研究和比较, 人们从不同的角度对塔设备进行分类。

按单元操作分为精馏塔、吸收塔、解吸塔、萃取塔、反应塔和干燥塔。

用以实现蒸馏和吸收两种分离操作的塔设备分别称为蒸馏塔和吸收塔。

这类塔设备的基本功能在于提供气、液两相以充分接触的机会, 使质、热两种传递过程能够迅速有效地进行, 还要能够使接触之后的气、液两相及时分开, 互不夹带。

也有按形成相际接触面的方式和按塔釜型式分类的; 但是, 最常用的分类是按塔的内件结构分为板式塔和填料塔两大类, 人们又按板式塔的塔盘结构和填料塔所用的填料, 细分为多种塔型。

一、板式塔板式塔内沿塔高装有若干层塔板( 或称塔盘) , 液体靠重力作用由顶部逐板流向塔底, 并在各块板面上形成流动的液层; 气体则靠压强差推动, 由塔底向上依次穿过各塔板上的液层而流向塔顶。

气、液两相在塔内逐级接触, 两相的组成沿塔高呈阶梯式变化。

板式塔结构见图1。

其液体是连续相而气体是分散相,借助于气体通过塔板分散成小气泡而与板上液体相接触进行化学反应。

板式塔反应器适用于快速和中速反应过程,具有逐板操作的特点。

由于采用多板,可将轴向返混降到最低,并可采用最小的液体流速进行操作,从而获得极高的液相转化率。

气液剧烈接触,气液相界面传质和传热系数大,是强化传质过程的塔型。

因此适用于传质过程控制的化学反应过程。

板间可设置传热构件,以移出和移入热量。

缺点是:反应器结构复杂,气相流动压降大,且塔板需要用耐腐蚀材料制作。

按照塔内气、液流动方式, 可将塔板分为错流塔板与逆流塔板两类。

反应器结构及工作原理现用图解

反响器构造及工作原理图解小7:这里给大家介绍一下常用的反响器设备,主要有以下类型:①管式反响器。

由长径比较大的空管或填充管构成,可用于实现气相反响和液相反响。

②釜式反响器。

由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反响过程和液液相、气液相、气液固相等多相反响过程。

用于气液相反响过程的称为鼓泡搅拌釜〔见鼓泡反响器〕;用于气液固相反响过程的称为搅拌釜式浆态反响器。

③有固体颗粒床层的反响器。

气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反响过程,包括固定床反响器、流化床反响器、移动床反响器、涓流床反响器等。

④塔式反响器。

用于实现气液相或液液相反响过程的塔式设备,包括填充塔、板式塔、鼓泡塔等〔见彩图〕。

一、管式反响器一种呈管状、长径比很大的连续操作反响器。

这种反响器可以很长,如丙烯二聚的反响器管长以公里计。

反响器的构造可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进展多相催化反响,如列管式固定床反响器。

通常,反响物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或 200〔液体〕,物料的流淌可近似地视为平推流。

分类:1、水平管式反响器由无缝钢管与U 形管连接而成。

这种构造易于加工制造和检修。

高压反响管道的连接承受标准槽对焊钢法兰,可承受1600-10000kPa 压力。

如用透镜面钢法兰,承受压力可达 10000-20230kPa。

2、立管式反响器立管式反响器被应用于液相氨化反响、液相加氢反响、液相氧化反响等工艺中。

3、盘管式反响器将管式反响器做成盘管的形式,设备紧凑,节约空间。

但检修和清刷管道比较困难。

4、U 形管式反响器U 形管式反响器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U 形管的直径大,物料停留时间增长,可应用于反响速率较慢的反响。

5、多管并联管式反响器多管并联构造的管式反响器一般用于气固相反响,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反响器中反响制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反响器中合成氨。

第八章塔式反应器

24

2.流体力学特征

• (1)气泡大小及其径向分布 • ①对塔径不超过0.6m的气泡塔 • 计算气泡群平均气泡大小dvs的Akita准数关联式

• 式中

dvs D

= 26( gD2 L )

0.5

(

gD3 rL2

)

0.12 ( uOG ) gD

•

附着力求得。 气泡直径 dB

1.82[

d0

1

]3

(L G )

• 气泡无合并及分裂,设为球形,按原样上升

• ②中等流速区域

• 400<Re0<5000,气泡以连珠泡状向上均匀运动,但直

径dB增大。

• 对空气一水系统

1

1

dB

=

0.0287

d

2 0

Re0 3

• ③高气速区域4000<Re0 ,气泡平均直径随Re0增加而下降,

1

8.1.1塔式反应器特点及应用

• 2.板式塔 • 优点:逐板操作 ;轴向返混降到最低,并可

采用最小的液流速率进行操作,从而获得极高 的液相转化率 ;气液剧烈接触,气液相界面 传质和传热系数大 ;板间可设置传热构件, 以移出和移入热量 。 • 缺点:反应器结构复杂,气相流动压降大,且 塔板需用耐腐蚀性材料制作 • 应用:适用于快速和中速的传质过程控制的化 学反应过程,大多用于加压操作过程 。

• (2)湍流鼓泡区 该区域表观气速较高,塔内气液剧烈无 定向搅动,呈现极大的液相返混。部分气泡凝聚成大气泡, 气体以大气泡和小气泡两种形态与液体接触,大气泡上升 速度较快,停留时间较短,小气泡上升速度较慢,停留时 间较长,因此,形成不均匀接触的流动状态,称为剧烈扰 动的湍流鼓泡区,或称为不均匀湍流鼓泡区。

反应器结构及工作原理图解

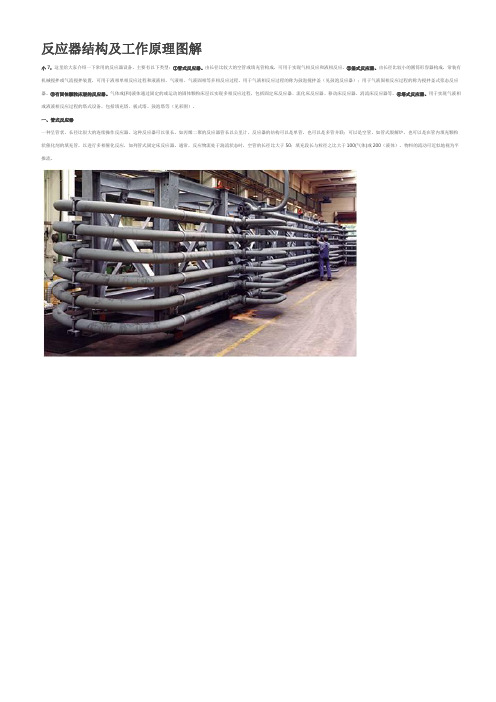

反应器结构及工作原理图解小7:这里给大家介绍一下常用的反应器设备,主要有以下类型:①管式反应器。

由长径比较大的空管或填充管构成,可用于实现气相反应和液相反应。

②釜式反应器。

由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反应过程和液液相、气液相、气液固相等多相反应过程。

用于气液相反应过程的称为鼓泡搅拌釜(见鼓泡反应器);用于气液固相反应过程的称为搅拌釜式浆态反应器。

③有固体颗粒床层的反应器。

气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反应过程,包括固定床反应器、流化床反应器、移动床反应器、涓流床反应器等。

④塔式反应器。

用于实现气液相或液液相反应过程的塔式设备,包括填充塔、板式塔、鼓泡塔等(见彩图)。

一、管式反应器一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

分类:1、水平管式反应器由无缝钢管与U 形管连接而成。

这种结构易于加工制造和检修。

高压反应管道的连接采用标准槽对焊钢法兰,可承受1600-10000kPa 压力。

如用透镜面钢法兰,承受压力可达10000-20000kPa 。

2、立管式反应器立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

3、盘管式反应器将管式反应器做成盘管的形式,设备紧凑,节省空间。

但检修和清刷管道比较困难。

4、U形管式反应器U形管式反应器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U形管的直径大,物料停留时间增长,可应用于反应速率较慢的反应。

5、多管并联管式反应器多管并联结构的管式反应器一般用于气固相反应,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反应器中反应制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反应器中合成氨。

化学反应过程与设备1

1何谓固定床反应器?其结构形式主要有哪些?答气体反应物通过由静止不动的催化剂颗粒构成的床层进行化学反应的装置。

绝热式、换热式、径向固定床反应器。

2与轴向固定床反应器相比,径向反应器有何优点?影响其应用的难点在哪?答径向反应器可提高催化剂利用率、降低床层压降、提高反应效率。

径向反应器最主要的难点是需要解决气体分布均匀性问题,避免出现因各处反应物料停留时间不同而造成返混、降低反应转化率和选择性。

另外,结构复杂、造价高也是影响其应用3何谓鼓泡塔反应器?其结构特点是什么?答气体以鼓泡形式通过催化剂液层进行化学反应的塔式反应器。

它具有结构简单、运行可靠、易于实现大型化,适易于加工操作,在采取防腐措施后,还可以处理防腐蚀性介质等优点。

但鼓泡塔内液体返混严重,气泡易产生聚并,效率较低,且不能处理密度不均已的液体,如悬浊液等。

4双模理论答假设1在相界面两侧各有一定厚度的液膜和气膜2扩散阻力全部集中在气膜、液膜内。

而在气、液相主体中不存在浓度梯度。

3相界面处,气液达平衡。

且服从亨利定律。

5什么是含气率?影响因素有哪些?答含气率是指单位体积鼓泡床内气体所占体积分数。

影响含气率的因素主要有设备结构、物性参数和操作条件等。

6什么是比相界面?如何计算?答比相界面α是指单位汽液混合鼓泡床层体积内所具有的气泡表面积。

可以通过气泡平均直径dvs和含气率计算,α=6εG/d vs ㎡/m37流化床反应器的结构主要由哪几部分组成?各部分作用如何?答1结构组成:分布装置、内部结构、换热装置、气体分离装置。

2作用:气体分离装置——包括气体预分布器和气体分布板两部分,使气体均匀分布,以形成良好的初始流化条件,同时支撑固体颗粒。

内部结构——包括挡网、挡板和填充物等,破碎气体形成大气泡,增大气固的接触机会,减少返混,增加反应速度和提高转化率。

换热装置——分为外加套换热器和内管换热器,也可采用电感加热或载热体换热。

用来取出或供给反应所需要的热量。

反应器反应釜的结构和工作原理

反应器(反应釜)的结构和工作原理反应器是一种实现反应过程的设备,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。

器内常设有搅拌(机械搅拌、气流搅拌等)装置。

在高径比较大时,可用多层搅拌桨叶。

在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。

第一部分:按操作方式分1、间歇釜式反应器或称间歇釜操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。

间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。

但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。

间歇操作反应器系将原料按一定配比一次加入反应器,待反应达到一定要求后,一次卸出物料。

连续操作反应器系连续加入原料,连续排出反应产物。

当操作达到定态时,反应器内任何位置上物料的组成、温度等状态参数不随时间而变化。

半连续操作反应器也称为半间歇操作反应器,介于上述两者之间,通常是将一种反应物一次加入,然后连续加入另一种反应物。

反应达到一定要求后,停止操作并卸出物料。

间歇反应器的优点是设备简单,同一设备可用于生产多种产品,尤其适合于医药、染料等工业部门小批量、多品种的生产。

另外,间歇反应器中不存在物料的返混,对大多数反应有利。

缺点是需要装卸料、清洗等辅助工序,产品质量不易稳定。

2、连续釜式反应器,或称连续釜可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。

在搅拌剧烈、液体粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。

在要求转化率高或有串联副反应的场合,釜式反应器中的返混现象是不利因素。

此时可采用多釜串联反应器,以减小返混的不利影响,并可分釜控制反应条件。

大规模生产应尽可能采用连续反应器。

连续反应器的优点是产品质量稳定,易于操作控制。

其缺点是连续反应器中都存在程度不同的返混,这对大多数反应皆为不利因素,应通过反应器合理选型和结构设计加以抑制。

反应器结构及工作原理图解

反响器构造及工作原理图解小 7:这里给大家介绍一下常用的反响器设施,主要有以下种类:①管式反响器。

由长径比较大的空管或填补管组成,可用于实现气相反响和液相反响。

②釜式反响器。

由长径比较小的圆筒形容器组成,常装有机械搅拌或气流搅拌装置,可用于液相单相反响过程和液液相、气液相、气液固相等多相反响过程。

用于气液相反响过程的称为鼓泡搅拌釜(见鼓泡反响器);用于气液固相反响过程的称为搅拌釜式浆态反响器。

③有固体颗粒床层的反响器。

气体或(和)液体经过固定的或运动的固体颗粒床层以实现多相反响过程,包含固定床反响器、流化床反响器、挪动床反响器、涓流床反响器等。

④塔式反响器。

用于实现气液相或液液相反响过程的塔式设施,包含填补塔、板式塔、鼓泡塔等(见彩图)。

一、管式反响器一种呈管状、长径比很大的连续操作反响器。

这类反响器能够很长,如丙烯二聚的反响器管长以公里计。

反响器的构造能够是单管,也能够是多管并联;能够是空管,如管式裂解炉,也能够是在管内填补颗粒状催化剂的填补管,以进行多相催化反响,如列管式固定床反响器。

往常,反响物流处于湍流状态时,空管的长径比大于50;填补段长与粒径之比大于100( 气体 ) 或 200(液体),物料的流动可近似地视为平推流。

分类:1、水平管式反响器由无缝钢管与U形管连结而成。

这类构造易于加工制造和检修。

高压反响管道的连结采纳标准槽对焊钢法兰,可蒙受1600-10000kPa 压力。

如用透镜面钢法兰,蒙受压力可达kPa。

2、立管式反响器立管式反响器被应用于液相氨化反响、液相加氢反响、液相氧化反响等工艺中。

3、盘管式反响器将管式反响器做成盘管的形式,设施紧凑,节俭空间。

但检修和清刷管道比较困难。

4、 U 形管式反响器U形管式反响器的管内设有多孔挡板或搅拌装置,以加强传热与传质过程。

U 形管的直径大,物料逗留时间增添,可应用于反响速率较慢的反响。

5、多管并联管式反响器多管并联构造的管式反响器一般用于气固相反响,比如气相氯化氢和乙炔在多管并联装有固相催化剂的反响器中反响制氯乙烯,气相氮和氢混淆物在多管并联装有固相铁催化剂的反响器中合成氨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

鼓泡塔反应器的特点与结构

特点: 塔内充满液体,气体从反应器底部通入,分散成气泡沿着液体上升,既与液

相接触进行反应同时搅动液体以增加传质速率。 这类反应器适用于液体相也参与反应的中速、慢速反应和放热量大的反应。 鼓泡塔反应器结构简单、造价低、易控制、易维修、防腐问题易解决,用于

图5液体喷射式 鼓泡反应器

鼓泡塔反应器的历史动态

• 自1971年来,千代田开发出了第一个脱硫 工艺,千代田公司继续改进和发展这项技 术,于1976年开发出了更为先进的工艺,这 项先进的技术将二氧化硫的吸收,氧化,中和, 结晶以及除尘等几个必不可少的工艺过程 合并到一个单独的气相-液相-固相反应器中 进行。这个反应器就叫做鼓泡式反应器 (JBR)。

• 20世纪70年代以后,有关鼓泡塔的研究日 益活跃,除标准型鼓泡塔外,又开发了各 种各样的改型鼓泡塔(射流喷射型、气液 下流型、双管式、多段式、填充式等)和 悬浊鼓泡塔等。图1是各种鼓泡塔的示意图, 从图中可见,在鼓泡塔中,气液两相基本 呈并流和逆流两种。

1987年处理废水

• 这些处理废水的方法是在鼓泡塔式(Bubble COlumns简称BC) 生物反应器基础上发展起来的。 这些方法都还有望进一步提高其处理效率 如增强 流体流动 强化气液传质便是一个行之有效的方法。 其中气升式循环生物反应器(Airlift LOOp 简称AL)

• 尽管国内外已经对浆态鼓泡床反应器的流体力学进行 了 大量研究 ,但由于多相流动过程的复杂性,对反应器 内 流体力学 的研究尚处于发展阶段 ,因此有必要对浆态床 反应器内流体力学行为进行更加详细深入的研究。

• 2011年应用鼓泡塔式反应器生产藏红花素的研究

• 2012年精对苯二甲酸(PTA)是合成聚对苯二甲酸 乙二醇酯的重要原料,随着国内聚酯工业的高速 发展,PTA产能越来越大。鼓泡塔式反应器结构 简单、运行可靠、制造成本低,已成功用于规模 化生产的PTA装置。采用鼓泡塔式反应器,对对 二甲苯(PX)氧化结晶生成对苯二甲酸(TA)的工艺 过程有着很大的进步和加大了生产量。为股跑塔 式反应器的进一步研究及工业化应用提供基础实 验数据。

• 2014 近年来,随着我国对苯二甲酸(PTA) 产能的快速增加,单套PTA装置的生产能力 大幅提高。其中,核心设备对二甲苯(PX) 氧化反应器的生产能力越来越大,单套反 应器的生产能力已达到75万t/a。PX氧化反 应涉及了气、液、固三相,在反应器内,

• 生物反应器用有机玻璃管制作, 直径18Omm,高 5OOmm, 中间有一个可拆卸的直径为1OOmm, 高为3OOmm 的内循环管 工作体积8L 如图1 所示, 安装上循环管就是气升式内循环生物反应器(AL) ; 不安装内循环管则成为鼓泡塔式生物反应器(BC)

• 2010年,浆态床鼓泡反应器是一种气液固多相反应器,发 展至今,已被广泛应用于许多领域, 它具有结构简单、 持液量大、温度梯度小、固相能在线加载以及操作成本低 等优点。最初是由R hei nprussen 和 K oppers 于 1955 年建起 了浆态床试验装置 ,用于尝试将三相浆态床反应 器来代 替固定床 ;K ol bel和 R al ek等在 1950 到 1980 年期间完成了对浆态床 F — T 合成的深度研究;由 A i r Product and C hem ical s 公司和 East m an C hem i cal 公司发展的液相合成甲醇以及 Sasol公司(南非)发展的浆 态床费托合成过程都是成功使用浆态床的经典范例

2)。

图1 空心式鼓泡塔

1-塔体;2-夹套; 3-气体分布器

图2 具有塔内热 交换单元的鼓泡塔

www,

为克服鼓泡塔中 的液相返混现象, 当高径比较大时, 常采用多段鼓泡 塔,以提高反应 效果(见图3)。

图3多段式气液 鼓泡塔

www,

图4气体提升式 鼓泡反应器

缺点:鼓泡塔内液体返混严重,气泡易产生聚 并,故效率较低

www,

鼓泡塔的分类

工业所遇到的鼓泡塔反

应器,按其结构可分为空 心式、多段式、气体提升 式和液体喷射式。 空心式鼓泡塔(见图1)在 工业上有广泛的应用。这 类反应器最适用于缓慢化 学反应系统或伴有大量热 效应的反应系统。若热效 应较大时,可在塔内或塔 外装备热交换单元(见图

关键设备之一。 型式:多ቤተ መጻሕፍቲ ባይዱ板 喷嘴 多孔管等

3、换热装置: 夹套式:热效应不大时。 蛇管式:热效应较大时。 外循环换热式:热效应较大时。

4、水平多孔隔板:提高气体分散度,减少液体纵向循环。

鼓泡塔的优缺点

优点:鼓泡塔反应器结构简单、造价低、易控 制、易维修、防腐问题易解决,用于高压时 也无困难。

当高粘性物系,例如生化工程的发酵、 环境工程中活性污泥的处理、有机化工 中催化加氢(含固体催化剂)等情况, 常用气体提升式鼓泡反应器(见图4)或 液体喷射式鼓泡反应器(见图5),此种 利用气体提升和液体喷射形成有规则的 循环流动,可以强化反应器传质效果, 并有利于固体催化剂的悬浮。此类又统 称为环流式鼓泡反应器。它具有径向气 液流动速度均匀、轴向弥散系数较低, 传热、传质系数较大,液体循环速度可 调节等优点。

www,

或

液体喷射式鼓泡反应器 (见图5),

此种利用气体提升和液体 喷射形成有规则的循环流动, 可以强化反应器传质效果, 并有利于固体催化剂的悬浮。 此类又统称为环流式鼓泡反 应器。它具有径向气液流动 速度均匀、轴向弥散系数较 低,传热、传质系数较大, 液体循环速度可调节等优点。

高压时也无困难。 鼓泡塔内液体返混严重,气泡易产生聚并,故效率较低。 储液量大,适于速度慢和热效应大的反应。液相轴向返混严重,连续操作型

反应速率明显下降。在单一反应器中,很难达到高的液相转化率,因此常用 多级彭泡塔串联或采用间歇操作方式

结构

塔体: 气体分布器:使气体分布均匀,强化传热、传质。是气液相鼓泡塔的