Al2O3-TiO2复合载体用于乙炔选择加氯反应

4.典型的纳米材料(二)-纳米氧化物

纳米氧化铝的应用

4. 陶瓷材料 在常规氧化铝陶瓷中添加5%的纳米级氧化 铝粉体,可改善陶瓷的韧性,降低烧结温度。由 于纳米氧化铝,粉体的超塑性,解决了因低温脆 性而限制其应用范围的缺点,因此在低温塑性氧 化铝陶瓷中得到广泛应用。在其它陶瓷基体中加 人少量的纳米级氧化铝,,可以使材料的力学性 能得到成倍的提高,其中以SiC氧化铝纳米复合材 料最为显著,共抗弯强度从单相碳化硅陶瓷的 300~400MPa提高到1GPa,经过热处理可达 1.5GPa,材料的断裂韧性提高幅度也在40%以 上。

了其对辛烷的光催化分解。这为解决海洋石油污染提供了一种切 实可行的办法。

余家国等人研究了在太阳光照射下用多孔纳米TiO2薄膜处理水溶

液中的敌敌畏有很好的效果。

纳米TiO2还可有效地用于含CN-的工业废水的光催化降解。

5. 自清洁功能 纳米TiO2具有很强的“超亲水性”,在它的表面不易形

纳米三氧化二铝(Al2O3)

氧化铝与其他材料相比,它具有许多独特、优良的性能, 如

高熔点( 2015℃)、 较高的室温和高温强度,高的化学稳定性 和接点介电性能, 电绝缘性好,硬度高( 莫氏硬度9),耐磨 性好且成本低廉。因而氧化铝陶瓷可用于制造高速 切削工具, 高温热电耦套管、 化工高压机械泵零件、内燃机火花塞、人 工关节及航空磁流体发电材料等多种陶瓷器件。 纳米氧化铝材料的特殊光电特性、高磁阻现象、非线性电阻 现象、在高温下仍具有的高强、高韧、稳定性好等奇异特性, 以及各种纳米粉体材料共有的小尺寸效应、表面界面效应、 量子尺寸效应和宏观量子隧道效应,使其在催化、滤光、光 吸收、医药、磁介质及新材料等领域有广阔的应用前景。

6.其它功能

纳米TiO2还有许多其它功能。如有人利用TiO2光催化将

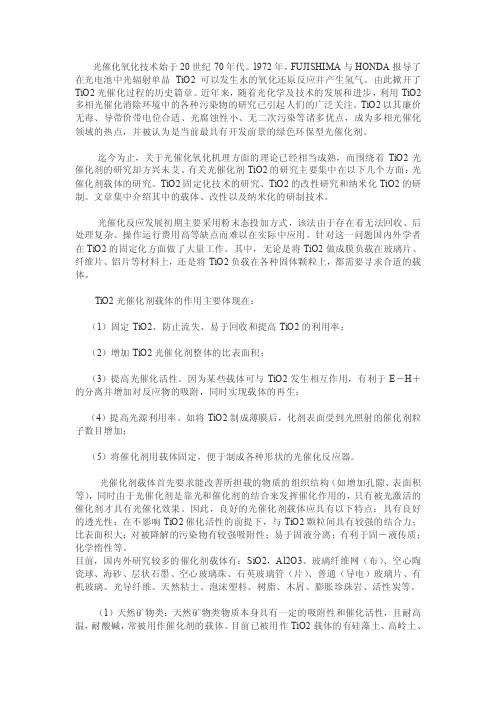

光催化氧化技术始于20世纪70年代1972年

光催化氧化技术始于20世纪70年代。

1972年,FUJISHIMA与HONDA报导了在光电池中光辐射单晶TiO2可以发生水的氧化还原反应并产生氢气。

由此掀开了TiO2光催化过程的历史篇章。

近年来,随着光化学及技术的发展和进步,利用TiO2多相光催化消除环境中的各种污染物的研究已引起人们的广泛关注。

TiO2以其廉价无毒、导带价带电位合适、光腐蚀性小、无二次污染等诸多优点,成为多相光催化领域的热点,并被认为是当前最具有开发前景的绿色环保型光催化剂。

迄今为止,关于光催化氧化机理方面的理论已经相当成熟,而围绕着TiO2光催化剂的研究却方兴未艾。

有关光催化剂TiO2的研究主要集中在以下几个方面:光催化剂载体的研究、TiO2固定化技术的研究、TiO2的改性研究和纳米化TiO2的研制。

文章集中介绍其中的载体、改性以及纳米化的研制技术。

光催化反应发展初期主要采用粉末态投加方式,该法由于存在着无法回收、后处理复杂、操作运行费用高等缺点而难以在实际中应用。

针对这一问题国内外学者在TiO2的固定化方面做了大量工作。

其中,无论是将TiO2做成膜负载在玻璃片、纤维片、铝片等材料上,还是将TiO2负载在各种固体颗粒上,都需要寻求合适的载体。

TiO2光催化剂载体的作用主要体现在:(1)固定TiO2、防止流失、易于回收和提高TiO2的利用率;(2)增加TiO2光催化剂整体的比表面积;(3)提高光催化活性。

因为某些载体可与TiO2发生相互作用,有利于E-H+的分离并增加对反应物的吸附,同时实现载体的再生;(4)提高光源利用率。

如将TiO2制成薄膜后,化剂表面受到光照射的催化剂粒子数目增加;(5)将催化剂用载体固定,便于制成各种形状的光催化反应器。

光催化剂载体首先要求能改善所担载的物质的组织结构(如增加孔隙、表面积等),同时由于光催化剂是靠光和催化剂的结合来发挥催化作用的,只有被光激活的催化剂才具有光催化效果。

因此,良好的光催化剂载体应具有以下特点:具有良好的透光性;在不影响TiO2催化活性的前提下,与TiO2颗粒间具有较强的结合力;比表面积大;对被降解的污染物有较强吸附性;易于固液分离;有利于固-液传质;化学惰性等。

固体超强酸催化剂总结

固体超强酸催化剂超强酸是比100%的硫酸还要强的酸,其Hammett函数H0<-11.93(100%硫酸的H0为-11.93),可分为固态和液态。

固体超强酸和液体超强酸相比,有容易与反应物分离,可重复使用,不腐蚀反应器,减少催化剂公害,催化剂有良好的选择性等优点。

在催化反应中,固体超强酸对烯烃双键异构化、醇脱水、烯烃烷基化、酸化、醋化等都显示出较高的活性。

这种催化剂不腐蚀设备,不污染环境,催化反应温度低,制备简便,有广泛的应用前景。

固体超强酸是近年来发展的一种新型催化材料,对许多化学反应有较好的催化活性、选择性及重复使用性能。

固体超强酸是近年来研究与开发的一种新型固体酸催化剂,随着人们对固体超强酸不断深入研究,催化剂的种类也从液体含卤素超强酸发展为无卤素固体超强酸、单组分固体超强酸、多组分复合固体超强酸。

无论是催化剂的制备、理论探索、结构表征,还是工业应用研究都有了新的发现,固体超强酸由于其特有的优点和广阔的工业应用前景,已受到国内外学者广泛关注,成为固体酸催化剂研究中的热点。

1. 催化性能1.1饱和烃的异构化反应饱和烃类分子如正丁烷、戊烷较稳定,不易发生反应。

如用100%硫酸作催化剂,室温下不会发生反应,但用SbF5SiO2-Al2O3固体超强酸却能使丁烷发生反应,主要产物为异丁烷。

nC5H12 SbF5SiO2-Al2O3 异戊烷1.2氧化反应SO42--Fe2O3能在室温下使丁烷异构化。

但在100℃以上用脉冲法进行反应时,只发生氧化反应但是,单用Fe2O3作催化剂,即使反应温度为300℃丁烷也不发生反应。

1.3阴离子聚合反应烷基乙烯基醚的聚合反应是阴离子聚合反应,可用烷基金属化合物或Ziegler型催化剂。

但是SO42--Fe2O3对此反应有极高的反应活性。

如异丁基乙烯基醚用SO42--Fe2O3作催化剂,在0℃能很快发生聚合反应。

甲基乙烯基醚和乙基乙烯基醚在该催化剂存在下以甲苯作稀释剂也能在低温(零度或零度以下)下高速聚合。

纳米科学技术

纳米科学技术纳米科技是2 0世纪80年代末诞生的并正在蓬勃发展的一种高新技术.纳米粒子具有体积效应、表面效应、量子尺寸效应和宏观量子隧道效应.由于纳米粒子的表面效应的影响,纳米粒子的比表面积大,表面原子及活性中心数多,催化效率高;又由于纳米粒子的量子尺寸效应(即在纳米粒子中处于分立的量子化能级中的电子的波动性)的影响,纳米超微粒子具有特异的催化和光催化性质.因此纳米材料在催化剂领域的应用日益受到各国的重视,许多发达国家投入大量的人力、财力开展纳米粒子作为高性能催化剂的研究.例如,美国的Nano 中心,日本的NanoST均把纳米催化剂的研究列为重点开发项目.我国对纳米材料的研究也给以高度重视,国家“863’计划,“973”计划大力支持纳米材料、纳米催化剂的研究,许多科研院所、高等院校积极组织力量,协调攻关,并取得了可喜的成果.例如,中科院化学所分子纳米结构与纳米技术院重点实验室白春礼院士领导的研究组在金属纳米空心球催化剂方面取得了新进展。

纳米催化材料的研究开发是近年催化科学与技术的热点研究方向,正在发展成为改造和创制新型固体催化剂的重要研究领域。

该论文在氧化硅组装纳米Nafion固体酸、抗烧结金属氧化物纳米晶、方形锐钛矿TiO2纳米晶等几种纳米催化材料的制备、表征及催化性能等方面进行了有益的探索研究。

以自制的Nafion溶液和正硅酸乙酯为原料,采用溶胶-凝胶方法制备了系列高表面积氧化硅组装纳米Nafion固体酸(Nafion/SiO2),系统地研究了这类新型催化剂的孔结构和酸性。

在Nafion/SiO2催化剂中,Nafion纳米颗粒(2-15nm)均匀地分散组装在SiO2孔道中,大大提高了Nafion的分散度及其所含磺酸基的可接近程度。

在一些典型的酸催化反应中,氧化硅组装纳米Nafion固体酸的催化活性(转换频率)比通常的致密性Nafion树脂提高了1-3个数量级。

有关的研究结果为Nafion强酸催化剂的工业应用指明了方向,并提供了系统性反应数据。

工艺方法——高级氧化技术

工艺方法——高级氧化技术工艺简介高级氧化工艺(Advanced Oxidation Processes,简称AOPS)是20世纪80年代开始形成的处理有毒污染物技术,它的特点是通过反应产生羟基自由基(·OH),该自由基具有极强的氧化性,通过自由基反应能够将有机污染物有效的分解,甚至彻底的转化为无害的无机物,如二氧化碳和水等。

1、Fenton氧化法过氧化氢与催化剂Fe2+构成的氧化技术体系称为Fenton试剂。

它是100多年前由H.J.H.Fenton发明的一种不需要高温和高压而且工艺简单的化学氧化水处理技术。

近年来研究表明,Fenton的氧化机理是由于在酸性条件下过氧化氢被催化分解所产生的反应活性很高的羟基自由基所致。

在Fe2+催化剂作用下,H2O2能产生两种活泼的氢氧自由基,从而引发和传播自由基链反应,加快有机物和还原性物质的氧化。

其一般历程为:Fenton氧化法一般在pH为2-5的条件进行,该方法优点是过氧化氢分解速度快,因而氧化速率也较高。

但此方法也存在许多问题,由于该系统Fe2+浓度大,处理后的水可能带有颜色;Fe2+与过氧化氢反应降低了过氧化氢的利用率及其pH限制,因而在一定程度上影响了该方法的推广应用。

近年来,有人研究把紫外光(UV),氧气等引入Fenton试剂,增强了Fenton试剂的氧化能力,节约了过氧化氢的用量。

由于过氧化氢的分解机理与Fenton试剂极其相似,均产生·OH,因此将各种改进了的Fenton试剂称为类Fenton试剂。

主要有H2O2+UV系统、H2O2+UV+Fe2+系统、引入氧气的Fenton系统。

Fenton试剂及类Fenton试剂在废水处理中的应用可分为两个方面:一是单独作为一种处理方法氧化有机废水;二是与其他方法联用,如与混凝沉降法、活性炭法等联用,可取得良好的效果。

Fenton法的催化剂难以分离和重复使用,反应pH低,会生成大量含铁污泥,出水中含有大量Fe2+会造成二次污染,增加了后续处理的难度和成本。

柠檬酸三丁酯合成可用的催化剂都有哪些

柠檬酸三丁酯合成可用的催化剂都有哪些?1 酸类催化剂1.1 硫酸催化剂与壳聚糖硫酸盐催化剂浓硫酸等强无机酸是传统的催化合成TBC的催化剂,它们虽然价格低,催化活性高,但存在反应时间长,选择性低,易引起脱水、氧化、炭化、醚化等副反应,后处理麻烦,产物与催化剂分离烦琐,设备腐蚀严重,有废酸排放,严重污染环境等缺点。

采用聚糖作为硫酸的载体制成壳聚糖硫酸盐可以克服硫酸作为催化剂的缺点,这种固载化的硫酸对设备无腐蚀,反应液的pH为中性,催化剂可重复使用5 次,其酸化率保持在94.4%~97.2%[2]。

1.2 磺酸催化剂1.2.1 氨基磺酸催化剂氨基磺酸来源容易,性能稳定,腐蚀性小,易于分离,并能重复使用,是一种颇有应用前景的催化剂。

氨基磺酸在催化酯化反应时能溶于反应体系形成均相体系,均相体系与反应物的接触机会更多, 故以氨基磺酸为均相催化剂催化合成TBC,在催化剂用量14.3%~21.4%(以柠檬酸为基数的质量分数),反应温度100~150℃,柠檬酸的酯化率可达98.6%以上[3]。

1.2.2 对甲苯磺酸催化剂对甲苯磺酸催化剂(PTS)是一种强有机酸,其催化活性高,用量少,不易引起副反应,产品色浅, 对设备腐蚀性和环境的污染都比硫酸小,是一种研究较多的催化剂。

在众多报道中,王树元等用PTS催化合成TBC的酯化率较高,他们用甲苯为带水剂,PTS用量为3%,减压蒸馏178~180℃馏分,酯化率达99%[4]。

活性炭是一种比表面积较大的吸附剂,用活性炭固载PTS可以增大催化剂与反应物的接触面积,且制作工艺简单,易于储存。

在TBC合成体系使用,其催化活性高,且易与产物分离,可重复利用,是一种较理想的催化剂,在温度为110~140℃,催化剂为1g时,酯化率等于或高于99%[5]。

微波诱导催化有机化学反应可使反应速度明显加快,产率提高,它克服了传统有机反应时间长、副反应多、产量低、产品纯度不高的缺点。

在微波辐射下,用活性炭固载PTS作催化剂,在微波功率250W,催化剂用量1.4g,反应仅用40min,酯化率就可达93.0%[6]。

催化剂及其作用机理

1基本概念金属氧化物催化剂常为复合氧化物(Complex oxides),即多组分氧化物。

如VO5-MoO3,Bi2O3-MoO3,TiO2-V2O5-P2O5,V2O5-MoO3-Al2O3,MoO3-Bi2O3-Fe2O3-CoO-K2O-P2O5-SiO2(即7组分的代号为C14的第三代生产丙烯腈催化剂)。

组分中至少有一种是过渡金属氧化物。

组分与组分之间可能相互作用,作用的情况常因条件而异。

复合氧化物系常是多相共存,如Bi2O3-MoO3,就有α、β和γ相。

有所谓活性相概念。

它们的结构十分复杂,有固溶体,有杂多酸,有混晶等。

就催化剂作用和功能来说,有的组分是主催化剂,有的为助催化剂或者载体。

主催化剂单独存在时就有活性,如MoO3-Bi2O3中的MoO3;助催化剂单独存在时无活性或很少活性,但能使主催化剂活性增强,如Bi2O3就是。

助催化剂可以调变生成新相,或调控电子迁移速率,或促进活性相的形成等。

依其对催化剂性能改善的不同,有结构助剂,抗烧结助剂,有增强机械强度和促进分散等不同的助催功能。

调变的目的总是放在对活性、选择性或稳定性的促进上。

金属氧化物主要催化烃类的选择性氧化。

其特点是:反应系高放热的,有效的传热、传质十分重要,要考虑催化剂的飞温;有反应爆炸区存在,故在条件上有所谓“燃料过剩型”或“空气过剩型”两种;这类反应的产物,相对于原料或中间物要稳定,故有所谓“急冷措施”,以防止进一步反应或分解;为了保持高选择性,常在低转化率下操作,用第二反应器或原料循环等。

这类作为氧化用的氧化物催化剂,可分为三类:①过渡金属氧化物,易从其晶格中传递出氧给反应物分子,组成含2种以上且价态可变的阳离子,属非计量化合物,晶格中阳离子常能交叉互溶,形成相当复杂的结构。

②金属氧化物,用于氧化的活性组分为化学吸附型氧物种,吸附态可以是分子态、原子态乃至间隙氧(Interstitial Oxygen)。

③原态不是氧化物,而是金属,但其表面吸附氧形成氧化层,如Ag对乙烯的氧化,对甲醇的氧化,Pt对氨的氧化等即是。

LS系列硫磺催化剂介绍材料

2.4

LS-981 多功能硫磺回收催化剂 LS-981 催化剂是一种 Al2O3-TiO2 基并加入碱性助剂和其他助剂的复合型硫磺

回收催化剂,同时具有良好的克劳斯活性、有机硫水解活性、脱漏氧活性,适用 于石油化工、煤化工等领域的克劳斯硫磺回收装置,可供硫磺回收装置任何一级 克劳斯反应器全床层使用或与其它不同功能或类型的催化剂分层装填使用。 其综 合性能和技术指标达到了国际先进水平。 (1)LS-981 催化剂的物化性质 颜色及形状 外形尺寸(mm) TiO2%(m/m) 比表面积(m /g) 堆密度(kg/L) 侧压强度(N/cm) (2)LS-981 催化剂性能特点 催化剂具有同时具有良好的克劳斯活性、水解活性和脱“漏 O2”保护功能;

5

比表面积(m /g) 堆密度(kg/L) 侧压强度(N/颗) 磨耗率%(m/m) (2)LS-971 催化剂性能特点

2

≥260 0.75~0.85 ≥130 ≤0.5

催化剂具有克劳斯活性和脱“漏 O2”保护双功能; 催化剂活性高稳定性好; 催化剂能保护或减轻下面的 Al2O3 基催化剂因受工艺过程气中存在的 “漏 O2” 影响而产生的硫酸盐化侵害,从而延长催化剂的使用寿命。 (3)使用条件: 温度:200~380℃ 压力:~0.2MPa 空速:200~1000h-1

2

白色条形 Φ 4±0.5×5~20 >85 ≥100

4

堆密度(kg/L) 侧压强度(N/cm)

0.95~1.05 ≥100

(2)LS-901 催化剂性能特点 对有机硫化物的水解反应和 H2S 与 SO2 的克劳斯反应具有更高的催化活性, 几近达到热力学平衡; 对于“漏 O2” 中毒不敏感,水解反应耐“漏 O2” 中毒能力为 2000ppm,克 劳斯反应时则高达 10000ppm,并且一旦排除了高浓度 O2 的影响,活性几乎得到 完全恢复; 对达到相同的转化率水平,允许更短的接触时间,相当于 1000h ~1200h 空速,因此可以缩小反应器体积。 (3)使用条件: 温度:200~380℃ 压力:~0.2MPa 空速:200~1500h-1

溶胶-凝胶和水热法制备TiO2比较及对催化性能的影响-穆仕芳

在 Micromeritics ASAP 2000 型 物 理 吸 附 仪 上 进行 N2 吸 附-脱 附 实 验。 样 品 于 120℃ 烘 干, 置 于 干燥器中冷却至室温,然后转移至样品管,在温度 200℃ 、 压 力 1.33Pa的 条 件 下 脱 气 12h, 然 后 在 液 氮中冷却至196℃,进行低温 N2 吸附-脱附实验。

前期研究中,以商业 SiO2 为前驱体,采用 不 同 方法制 备 TiO2-SiO2 载 体, 然 后 负 载 钴。 这 些 方 法 制备 的 TiO2-SiO2 载 体 中, 大 部 分 TiO2 位 于 SiO2 表面,负载 钴 以 后 钴 物 种 易 于 直 接 与 TiO2 发 生 相 互作用,进而影响催化剂 的 反 应 性 能 。 [10] 能 否 通 过 改变 TiO2 在 SiO2 表 面 的 分 布 状 态, 以 减 少 钴 物 种 直接和 TiO2 发 生 相 互 作 用 的 几 率? 近 年 来,TiO2- SiO2 复合氧化物在催化 领 域 的 应 用 已 引 起 关 注, 作 为催化 剂 和 载 体 被 应 用 于 诸 多 反 应[11]。Li等[12]发 现,与溶 胶-凝 胶 法 相 比, 溶 胶-凝 胶 水 热 法 制 备 的 TiO2-SiO2 纳米颗 粒 分 散 更 为 均 匀, 颗 粒 更 小, 具 有更高的热稳定性 和 光 催 化 活 性。 笔 者 以 TEOS 为 前驱体,分 别 采 用 溶 胶-凝 胶 和 溶 胶-凝 胶 水 热 法 制 备 TiO2-SiO2 复 合 氧 化 物, 考 察 载 体 水 热 过 程 对 Co/TiO2-SiO2 结构 及 其 催 化 费-托 合 成 反 应 性 能 的 影响。

锆的氧化物及其应用资料

文献综述评分表锆的氧化物及其应用(冶金与能源学院,)摘要:锆是第五周期的IVB族元素,其氧化物ZrO2具有耐高温、耐化学腐蚀、抗氧化性、耐磨、热膨胀系数大,比热和导热系数小等特性。

因此氧化锆是一个非常理想的高温耐火材料和高温隔热材料。

氧化锆还具有马氏体相变的特性,这是氧化锆被用来提高陶瓷材料的韧性和耐火材料热震稳定性的重要依据。

此外,ZrO2和CeO2、TiO2等组成的复合氧化物有更好的性能,可由于某些特殊的用途。

关键词:氧化锆;耐火材料;增韧陶瓷;铈锆复合氧化物1 引言近些年,随着经济的迅速发展,冶金、陶瓷等行业得到了迅速,对其生产过程所需材料及产品质量的要求也越来越高,由于氧化锆材料具有高强度,高韧性,极高的耐磨性及耐高温等等优良的物化性能。

氧化锆已经广泛应用于冶金耐火材料,陶瓷增韧等工业方面;铈锆复合氧化物也在汽车尾气净化中得到很好应用。

2 锆及锆的氧化物2.1 锆及其常见应用锆是第五周期的IVB族元素,密度为6.49g·cm-3、熔点为(1855±15)℃、沸点约为3580℃,致密的金属锆为黑灰色。

锆具有优异的核性能(热中子吸收截面小,只有1.8×10-29m2)、耐蚀性和加工性能[1]。

在原子能工业中,锆主要用于原子能发电厂以及核潜艇、核动力航空母舰、核动力巡洋舰的反应堆中。

锆在反应堆中的主要用途是:核燃料的包套材料,反应堆结构材料和慢化剂等。

由于燃料消耗及辐照的影响,反应堆中锆元件每年需要更换1/3,使锆成为反应堆中经常性消耗材料[2]。

由于锆具有比不锈钢、镍基合金及钛更优异的耐腐蚀性能,力学性能和加工性能,很适宜制造抗腐蚀性能要求高的设备[3]。

在冶金领域中,金属锆常添加剂来获得特殊性能的合金。

此外,锆与人体的生物相容性较好,也常用作医疗设备和医用材料[1]。

2.2 锆的氧化物锆在氧化态呈现化合价有+1、+2、+3和+4价,主氧化态为+4价,以氧化锆(ZrO2)最为常见。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P

譬

石

油

化

工

・ 1・ Байду номын сангаас1

20 0 6年第 3 5卷第 5期

~ 一 究一 与一 发一 研一 开一

P TROCHE I E M CAL TE CHNOLOGY

A2 lO3一T O2复 合 载 体 用 于 乙炔 选 择 加 氯 反 应 i

p ro ma c f c t l s i ee t e h d o e ai n o c t l n s t d e . fe t o r p a in e f r n e o aa y t n s lc i y r g n t f a e ye e wa s id E f c s f p e a t v o u r o c n i o so u p r , a l i o t n , e t l ai n tmp r t r , r c p tt n t r n lp , a s o d t n f s p o n mey T O2 c n e t n ur i t e e au e p e i i i emi a H m s i t az o ao c n e t t n o C1 a d a i g t f p e i i t n, n c tl t e f r a c r n e t a e . o c n r i f A1 3 n g n i ao me o r cp t i a o o aay c p r m n e wee i v si td i o g Op i l o d t n o u p r p e a ai n we e T O2 ma s fa t n 3 % , e tai ai n tmp r t r t ma n i o s f r s p o r p t r : i s r ci 0 c i t r o o n url t e eaue z o

[ 关键词 ]钯 ; 氧化铝 ; 氧化钛 ; 复合载体 ; 乙炔 ; 选择加氢 ; 乙烯

[ 文章编号 ]10 00—84 2 0 )5— 4 1 5 14(0 6 O 0 1 —0 [ 中图分类号 ]T 4 6 6 Q 2 .5 [ 文献标识码]A

AlO3 2 -Ti up r o t l s e i e y e e Se e tv dr g n to O2S po tf r Pd Ca a y tUs d n Ac t l n l c i e Hy o e a i n

化剂在 乙炔选择加氧反应 l的催化性 能 。考察 了复 合 载体合成 条件 ( 合载体 中 TO I 『 复 i 2的含量 、 中和反 膻温 度 、 沉淀 终点 p H、 A C 11 的质量浓度 、 沉淀物老化时间) P / 1 3 TO 催化剂活性和选择性的影响。实验结果表明 , 对 dA2 一 i2 O 复合 载体 的最佳合成条件

a igt . cii n e c vt fP / 2 3 i 2ct yt nme a- w t sp o rp e gn me A t t a d sl t i o d A1 - O a ls( a d C t 2) i u p r pea d i vy ei y T O a 0 h t r

为: i 质最分数 3 % , TO 0 中和反应温度 4 O℃ , 沉淀终点 p H=9, C3的质量浓度 0 2 / AII .Og mL, 沉淀物不老化 。采用最佳条件下 合

成 的复合载体所制备的 P/ I 3 TO 催化剂 ( a一 2 的选择性 大于 8% , dA2 一 i2 0 Ct 0 ) 5 乙炔 转化率达 到 9 % 以上 , 于 P/ I 3 化 0 优 dA2 催 0 剂。 j二 催化剂G一 8  ̄ 比,a一 2在活性 l j、 5 c t Ct 0 还有一定差距 , 但具有更好的选择性 。

4 ℃ ,rcptt n tr ia H masc n e t t n o C1 0. 0 g mL , n r cptt n wi o t 0 p e ii i e n lp 9, s o c n ai fA1 3 2 / ao m r o a d p e ii i t u ao h

韦 以, 刘新香

( 中同石油化工股 份有 限公 司 北京化工研究 院, 京 10 1 ) 北 00 3

[ 摘要 ] 采用 沉淀法制备了 A2 3 TO 复合载体 ( 1 一 i2 O 简称复合载体)研究 了该复合载体 负载 P 后制备 的 P/ l 3 TO 催 , d dA2 一 i2 0

W e , u Xixi n i Yi Li n a g

( e i eer ntueo C e cln ut , I P C,e ig10 1 , hn ) B rn R sac Ist f h mi d sy SNO E B in 0 0 3 C ia g h it aI r j

u d ro t a c n i o s n e p i l o d t n we e h g e a h s f c n e t n l P / 2 a ay t .S l ci i f m i r i h r t n t o e o o v n i a d A1O3 c tl ss ee t t o h o v y Ca - 2 we e e e i h r t a h to n u t a a ay tG- 8 Un e o l wi g c n i o s i c o t r v n h g e n t a f i d sr c t s 0 h i l l 5 C. d r f l o n o d t n n mir - i

[ bt c] A2 3 i2cm l up r o P a l tw r p pr y C— ei t o . h A s at r 1 - O o p x sp o sfr d cty e r a d b Op c it n T e 0T e t as e e e r pa i