ISO 6336-5 2003正齿轮和斜齿轮载荷能力的计算 第五部分(中文)

斜齿轮设计(史上最详细的计算过程-有图有表有计算)

斜齿轮设计(史上最详细的计算过程-有图有表有计算)例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。

1.确定齿轮材料,确定试验齿轮的疲劳极限应力参考齿轮材料表,选择齿轮的材料为:小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS (取中间值为330HBS)大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS)注:合金钢可提高320~340HBS由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE:σHlim1=800Mpa, σHlim2=760MpaσFE1=640Mpa, σFE2=600Mpa2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得:a≥476(u+1)√KT1φa σHP2u3 1)小齿轮传递扭矩T1:T1=9550×Pn1=9549×95730=1243N.m2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.63)查表16.2-01齿宽系数φα:取φα=0.44)齿数比u=Z2/Z1=3.115)许用接触应力σHP:σHP =σHlimS Hmin查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σHP2=σHlim2S Hmin2=7601.1MPa=691MPa6)将以上数据代入计算中心距公式:a≥476(3.11+1)√ 1.6×12430.4×6912×3.113=292.67mm取圆整为标准中心距a =300mm7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm8)初选螺旋角β=9°,cosβ= cos9°=0.9889)确定齿数:z1=2acosβm n(u+1)=2×300×0.9884×(3.11+1)=36.06Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:cosβ=m n(Z1+Z2)2a =4×(36+112)2×300=0.98667,所以β=9°22’11)计算分度圆直径:d1=m n Z1cosβ=4×360.98667=145.946mmd2=m n Z2cosβ=4×1120.98667=454.053mm12)确定齿宽:b=Фα×a =0.4×300=120mm 13)计算齿轮圆周速度:V=πd1n160×1000=π×145.946×73060×100=5.58m/s根据齿轮圆周速度,参考表16.2-73,选择齿轮精度等级为8-7-7 (GB10095-2002)3.校核齿面接触疲劳强度根据σH=Z H Z E Zεβ√F1bd1u+1uK A×K V×K Hβ×K Ha1)分度圆上的圆周F1:F1=2T1d1=2×1243×103145.946=17034N2)使用系数K A:查表16.2-36,K A=1.53)动载荷系数K V:K V=1+(K1K A F1b+K2)Z1V100√u21+u2查表16.2-39得K1=23.9,K2=0.0087代入上式得K V =1+(23.91.5×17034120+0.0087)36×5.58100√ 3.1121+3.112 =1.234)接触强度计算的齿向载荷分布系数K H β,根据表16.2-40,装配时候检验调整:K Hβ=1.15+0.18×(b d 1)2+0.31×10?3×b=1.15+0.18×(120145.946)2+0.31×10?3×120=1.2695)齿间载荷分配系数K H α:查表16.2-42,得:K A F t b=1.5×17034120=213 N/mm 2,K H α=1.16)节点区域系数Z H ,查图16.2-15,Z H =2.477)弹性系数Z E ,查表16.2-43,Z E =189.8√MPa8)接触强度计算的重合度与螺旋角系数Zεβ:当量齿数:Z V1=Z1COS3β=360.986673=37.5Z V2=Z2COS3β=1120.986673=116.6当量齿轮的端面重合度εav: εav=εaI+εaII ,查图16.2-10,分别得到εaI=0.83,εaII=0.91,εav: εav=εaI+εaII=0.83+0.91=1.74按φm=bm =1204=30, β=9°22’,查图16.2-11,得εβ=1.55按εav= 1.74,εβ=1.55,β=9°22`,查图16.2-16,得Zεβ=0.769)将以上数据代入公式计算接触应力σH=2.47×189.8×0.76×√17034120×145.946×3.11+13.11× √1.5×1.23×1.27×1.1=649MPa10)计算安全系数S H根据表16.2-34,S H=σHlimZ HT Z LVR Z W Z XσH寿命系数Z NT:按式16.2-10N1=60n1K h=60×730×1×35000=1.533×109N2=N1i=1.533×1093.11=4.93×108对调质钢(允许有一点的点蚀),查图16.2-18,Z NT1=0.98,Z NT2=1.04滑油膜影响系数Z LVR ,:按v=5.58m/s选用220号齿轮油,其运动粘度V40=220mm2/s查图16.2-19, Z得LVR =0.95工作硬化系数Z W,:因小齿轮未硬化处理,齿面未光整,故Z W=1尺寸系数Z X:查图16.2-22,Z X =1将各参数代入公式计算安全系数S HS H1=σHlim1Z NT1Z LVRσH Z w Z X=800×0.98×0.95×1649=1.13S H2=σHlim2Z NT2Z LVRσH Z w Z X=760×1.04×0.95×1649=1.16根据表16.2-46,一般可靠度S Hmin=1~1.1,S H>S Hmin,故安全。

减速机 标准

中文名 锥齿轮承载能力计算方法 第1部分:概述和通用影 响系数 锥齿轮承载能力计算方法 第2部分:齿面接触疲劳 (点蚀)强度计算 锥齿轮承载能力计算方法 第3部分:齿根弯曲强度 计算 通用机械渐开线圆柱齿轮 承载能力简化计算方法 锥齿轮和准双曲面齿轮精度 行星传动基本术语 圆柱蜗杆传动基本参数 圆柱蜗杆、蜗轮术语及代号 锥齿轮模数 直齿及斜齿锥齿轮基本齿廓 圆柱蜗杆基本齿廓 圆柱蜗杆模数和直径 圆柱蜗杆、蜗轮精度 圆柱齿轮减速器基本参数 锥齿轮和准双曲面齿轮 术语 锥齿轮 图样上应注明的尺寸数据 渐开线圆柱齿轮 精度 第1部分:轮齿同侧齿面偏 差的定义和允许值 渐开线圆柱齿轮 精度 第2部分:径向综合偏差与 径向跳动的定义和允许值 齿条精度 摆线针轮行星传动 基本术语 摆线针轮行星传动 图示方法 摆线针轮行星传动 几何要素代号 小模数锥齿轮基本齿廓 小模数锥齿轮精度 谐波齿轮传动基本术语 双圆弧圆柱齿轮 基本齿廓 圆柱蜗杆,蜗轮图样上应注明的尺寸数据 通用机械和重型机械用圆柱齿轮 标准基本齿条齿 廓 渐开线圆柱齿轮模数 小模数圆柱蜗杆基本齿廓 小模数圆柱蜗杆、蜗轮精度 通用机械和重型机械用圆柱齿轮 模数 渐开线圆柱齿轮精度 检验规范 齿轮胶合承载能力试验方法 双园弧园柱齿轮承载能力计算方法 齿轮接触疲劳强度试验方法 齿轮弯曲疲劳强度试验方法 渐开线圆柱齿轮精度 检验细则

GB/Z 22559.2-2008 GB/Z 6413.1-2003 GB/Z 6413.2-2003 GB/T 10095.1-2008 GB/T 8542-1987 GB/T 8543-1987 GB/Z 18620.1-2008 GB/Z 18620.2-2008 GB/Z 18620.3-2008 GB/Z 18620.4-2008 GB/T 10095.2-2008 JB/T 7929-1999 JB/T 7935-1999 JB/T 53662-1999 JB/T 7936-1999 JB/T 9171-1999 JB/T 9172-1999 JB/T 8809-1998 JB/T 8830-2001 JB/T 8831-2001 JB/T 8853-2001 JB/T 9050.3-1999 JB/T 9051-1999 JB/T 10419-2005 JB/T 10420-2004 JB/T 10421-2004 JB/T 9173-1999 JB/T 10422-2004 JB/T 10423-2004

减速机 标准

GB/Z 22559.2-2008 GB/Z 6413.1-2003

GB/Z 6413.2-2003

GB/T 10095.1-2008 GB/T 8542-1987 GB/T 8543-1987 GB/Z 18620.1-2008

GB/Z 18620.2-2008

GB/Z 18620.3-2008

GB/T 10095.1-2001

GB/T 10095.2-2001

GB/T 10096-1988 GB/T 10107.1-1988 GB/T 10107.2-1988 GB/T 10107.3-1988 GB/T 10224-1988 GB/T 10225-1988 GB/T 12601-1990 GB/T 12759-1991 GB/T 12760-1991

ANSI/AGMA 2001-D-2004 ANSI/AGMA 2002-B-1988

ANSI/AGMA 2003-2010

ANSI/AGMA 2004-2008 ANSI/AGMA 2005-D-2003 ANSI/AGMA 2007-C-2000 ANSI/AGMA 2008-C-2001 ANSI/AGMA 2009-B-2001

GB/T 1356-2001

GB/T 1357-1987 GB/T 10226-1988 GB/T 10227-1988 GB/T 1357-2008 GB/T 13924-1992 GB/T 13672-1992 GB/T 13799-1992 GB/T 14229-1993 GB/T 14230-1993 GB/T 13924-2008

摩托车齿轮材料及热处理质量检验的一般规定

轴装式减速器 细距正齿轮和斜齿轮传动装置的齿轮齿比例 塑料齿轮的齿轮齿比例 齿轮滚刀的公差规范 细距正齿轮和斜齿轮传动装置的齿轮齿比例(米制 版) 插齿刀公差规格规范 塑料齿轮的齿轮齿比例(公制版) 渐开线正齿轮齿和斜齿轮螺旋齿的基本额定因子 和计算方法 齿厚度规范和测量 直齿伞齿轮齿,弧齿伞齿轮齿,螺旋伞齿轮齿的耐点 蚀性和弯曲强度的评定 齿轮材料和热处理手册 伞形齿轮的设计手册 齿轮.磨削后表面回火的浸蚀检验 锥齿轮的装配 锥形齿轮分类、公差和测量方法

对ISO6336中齿轮齿根应力计算标准的改进方法

对ISO6336中齿轮齿根应力计算标准的改进方法冯守卫;方宗德;濮良贵;张少名【期刊名称】《机械传动》【年(卷),期】1992(16)1【摘要】抛弃把轮齿形状视为悬臂梁的假设和引入应力集中系数的方法,直接从实际齿形和相似理论出发,建立齿根最大拉应力计算公式:σ_(FO)=F_t/(b·m_n)·Y_(FR)。

通过采用边界元法计算出样本空间中各种齿数z,各种径向变位系数x_n及各种载荷作用高度e_f下的真实齿形系数Y_(FR)。

采用三元回归分析得出Y_(FR)的回归公式。

设计者即可方便地计算任意z、x_n、e_f下的齿根最大拉应力σ_(FO)。

其中单齿对接触区外侧点的e_f值可由端面重合度ε_a算出。

新方法克服了ISO6336方法中的许多缺陷,具有更为先进准确和方便的突出优点。

建议在ISO6336标准中参考应用。

【总页数】5页(P47-51)【关键词】齿轮;标准;强度;齿根应力;边界元法【作者】冯守卫;方宗德;濮良贵;张少名【作者单位】西安公路学院;西北工业大学【正文语种】中文【中图分类】TH132.41【相关文献】1.少齿差行星齿轮齿根弯曲应力计算方法研究 [J], 刘斌彬2.基于均布载荷的正交面齿轮齿根弯曲应力计算方法研究 [J], 周辉俊;李政民卿;黄鹏;李发家3.基于ANSYS软件的钻机回转器齿轮齿根应力计算方法 [J], 高勇;冯达辉;王敬国;王普4.考虑摩擦力的煤矿机械斜齿轮传动齿根弯曲应力计算方法 [J], 李婧波5.行星齿轮传动柔性齿圈齿根动应力计算及光纤光栅检测方法 [J], 王成龙;周建星;孙文磊;王宏伟;乔帅;申勇因版权原因,仅展示原文概要,查看原文内容请购买。

齿间载荷

+ = + + = +( - ) +

( - - ) = ( + + )-( + ) -

受最大载荷的齿对上的载荷 为

= [ ( + + )-( + ) - - +( + ) +

= [ +( + ) ]

= [1+ ]

一对啮合传动的齿轮,当同时有三对齿啮合时(如图)有两组基圆齿距 和 。对于第一组基圆齿距,有 和 ,其偏差为 。对第二组基圆齿距,有有 和 ,其偏差为 。啮合时,第一对齿在Ⅰ点接触,产生变形量达 时,第二对齿在Ⅱ接触并受力。当接触点(Ⅰ点和Ⅱ点)再变形 后,第Ⅲ点接触并受力,且有变形 (如图)。此时,第一对齿在Ⅰ点产生的变形量为 = + + ,第二对齿产生的变形量为 = + 。若这三对齿在啮合点的啮合刚度分别为 、 、 ,则有 = , = , = 。

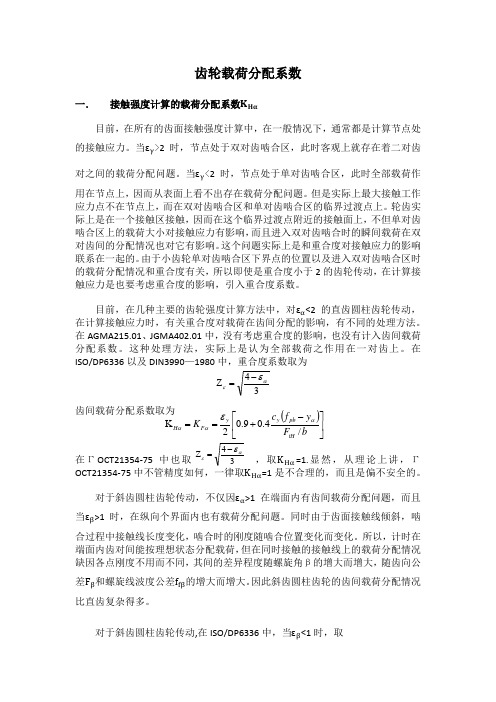

对于斜齿圆柱齿轮传动,在ISO/DP6336中,当 <1时,取

当 >1时,取

齿间载荷分配系数取为

当 ≤2时

当 >2时

在ΓOCT21354-75中,当 0.9时,取

由下图决定。图中曲线上的数字表示根据ΓOCT1643-72按工作平稳性规范的精度等级。

在AGMA215.01中,没有考虑这两个系数。

在JGMA402.01中,当 ≤1时取

当 >1是,取

齿间载荷分配系数 取1。

有上述可知,JGMA402.01中取了 值大于1,而取 =1是不合理的,偏不安全的。由上图可知,在ΓOCT21354-75中 不但与精度等级有关,还和圆周速度有关。这主要是因为在决定载荷分配率λ是,在ΓOCT21354-75中以初始圆周力为基础的。齿间载荷分配情况与内部附加动载荷有关,集合圆周速度有关。在ISO和DIN的方法中, 是有包括外部附加动载荷在内的载荷 决定的。所以ΓOCT21354-75中速度对 的影响,实际上只反映了内部附加动载荷对 的影响。

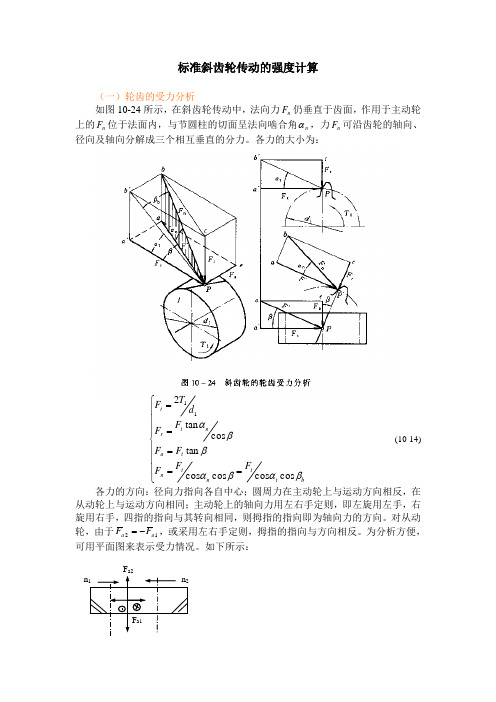

标准斜齿轮传动的强度计算

标准斜齿轮传动的强度计算(一)轮齿的受力分析如图10-24所示,在斜齿轮传动中,法向力n F 仍垂直于齿面,作用于主动轮上的n F 位于法面内,与节圆柱的切面呈法向啮合角n α,力n F 可沿齿轮的轴向、径向及轴向分解成三个相互垂直的分力。

各力的大小为:⎪⎪⎪⎩⎪⎪⎪⎨⎧=====bt tn tn t a nt r t F F F F F F F d T F βαβαββαcos cos cos cos tan cos tan 211(10-14)各力的方向:径向力指向各自中心;圆周力在主动轮上与运动方向相反,在从动轮上与运动方向相同;主动轮上的轴向力用左右手定则,即左旋用左手,右旋用右手,四指的指向与其转向相同,则拇指的指向即为轴向力的方向。

对从动轮,由于12a a F F -=,或采用左右手定则,拇指的指向与方向相反。

为分析方便,可用平面图来表示受力情况。

如下所示:n从上面的计算知:轴向力a F 与βtan 成正比,为不使轴承承受大的轴向力,β不宜过大,一般︒=12~8β;人字齿有两个轴向力且大小相等,方向相反,故可取较大值,一般︒=40~15β。

(二)计算载荷由于轮齿上的计算载荷与啮合区的实际接触线的长度有关,在斜齿轮的轮齿上啮合线为斜线,且可能有几对齿同时啮合,故接触线的总长为所有啮合齿上接触线的长度之和,这个总和可用βεαcos b 来表示。

因此,tt bt btn ca b KF b KF LKF p αεβαβεααcos cos cos cos ===(10-15)αε为端面重合度,可按图10-26查取。

斜齿轮的纵向重合度可用如下公式计算:)βφπβεβtan 318.0sin 1Z m b d n ==计算载荷系数βαK K K K K v a =,各系数的查取可参考直齿轮。

(三)齿根弯曲强度的计算如右图所示,斜齿轮齿面上的接触线为一斜线。

受载时,齿轮的失效形式为局部折断。

斜齿轮的弯曲强度,若按轮齿局部折断分析则较繁。

直齿轮和斜齿轮承载能力计算 第4部分:齿面断裂的承载能力计算-最新国标

目次1范围 (1)2规范性引用文件 (1)3术语、定义、符号和缩略语 (2)3.1术语和定义 (2)3.2符号和缩略语 (2)3.3局部接触点(CP)和材料深度(y)的定义 (4)4齿面断裂的定义 (4)5基本公式 (5)5.1通则 (5)5.2最大材料暴露值(A FF,max) (5)5.3局部材料暴露值[A FF,CP(y)] (5)6局部发生等效应力[τeff,CP(y)] (6)6.1概述 (6)6.2不考虑残余应力的局部等效应力[τeff,L,CP(y)] (6)6.3准稳态残余应力[τeff,RS(y)] (19)6.4残余应力对局部等效应力的影响[∆τeff,L,RS,CP(y)] (20)7材料强度[τper,CP(y)] (20)7.1概述 (20)7.2硬度转换系数(Kτ,per) (21)7.3材料系数(K material) (21)7.4硬度梯度曲线[HV(y)] (22)附录A(资料性)不考虑残余应力的局部等效应力的计算[τeff,L,CP(y)] (25)直齿轮和斜齿轮承载能力计算第4部分:齿面断裂承载能力计算1 范围本文件描述了外啮合直齿和斜齿圆柱齿轮的齿面断裂承载能力的计算方法。

本文件中的公式适用于齿廓符合ISO 53的主动和从动圆柱齿轮,也适用于实际端面重合度(εα)小于2.5的其他齿条的共轭齿。

该方法经验证适用于渗碳[15]齿轮,本文件给出的公式只适用于以下参数和条件的渗碳齿轮:——赫兹应力:500 N/mm2≤p H≤3 000 N/mm2;——法向相对曲率半径:5 mm≤ρred≤150 mm;——在成品状态下,550 HV处的表面硬化层深度:0.3 mm≤CHD≤4.5 mm。

本文件不适用于评估非齿面断裂类型的轮齿损伤。

本文件不作为齿轮箱设计和认证过程中的评级方法使用。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

直齿轮和斜齿轮承载能力计算 第21部分:胶合承载能力计算 积温法-最新国标

直齿轮和斜齿轮承载能力计算第21部分:胶合承载能力计算积温法1 范围本文件详细描述了计算圆柱齿轮胶合承载能力的积温法。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

ISO 53 通用机械和重型机械用圆柱齿轮标准基本齿条齿廓(Cylindrical gears for general and heavy engineering — Standard basic rack tooth profile)注:G B/T 1356—2001 通用机械和重型机械用圆柱齿轮标准基本齿条齿廓(ISO 53:1998, IDT)ISO 1122-2 齿轮术语和定义第2部分:蜗轮几何学定义注:G B/T 3374.2—2011 齿轮术语和定义第2部分:蜗轮几何学定义(ISO 1122-2:1999, IDT)ISO 1328-1 圆柱齿轮ISO齿面公差分级制第1部分:齿面偏差的定义和允许值(Cylindrical gears — ISO system of flank tolerance classification — Part 1: Definitions and allowable values of deviations relevant to flanks of gear teeth)注:G B/T 10095.1—2022 圆柱齿轮ISO齿面公差分级制第1部分:齿面偏差的定义和允许值(ISO 1328-1:2013,IDT)3 术语和定义术语和定义ISO 1122-2界定的术语和定义适用于本文件。

符号和单位本文件中使用的符号见表2。

表2符号和单位4 应用范围概述本计算方法基于齿轮节圆线速度低于80m/s的台架试验结果。

这些公式可用于较高转速的齿轮,但随速度的增加不确定性也变大了。

齿轮(Gears)国际标准

渐开线圆柱齿轮(Gears)是机械传动量大面广的基础零部件,广泛在汽车(Automobile )、拖拉机(TRACTORS)、机床、电力、冶金、矿山、工程、起重运输、船舶、机车、农机、轻工、建工、建材和军工等领域中应用。

齿轮(Gears)和齿轮(Gears)箱在国内外都已以商品进行贸易。

齿轮(Gears)的质量以工作可靠、寿命长、振动噪声低为准则。

除材料热处理硬度因素外,机械制造精度很为关键。

据德国G尼曼、H温特尔齿轮(Gears)专家资料介绍,制造精度等级相差一级,其承载能力强度相差20~30%,噪声相差2.5-3分贝,制造成本相差60~80%。

齿轮(Gears)的设计、工艺、制造、检验以及销售和采购都以齿轮(Gears)精度标准为重要的依据。

1 国际齿轮(Gears)精度标准的发展在本世纪四十年代,齿轮(Gears)精度标准有英国BS 436—1940、美国齿轮(Gears)制造协会AGMA 231.02—1941、德国企业工程师协会ADS提案、苏联TOCT 1643—46、法国NFE 23—006(1948)等,这期间齿轮(Gears)标准特点是,规定的精度等级较少(4~6个级),从几何学观点规定齿轮(Gears)参数项目,按极其简单的模式来确定各项公差值。

五十年代由于齿轮(Gears)制造技术、测量仪器和使用经验的积累,对齿轮(Gears)啮合原理及精度理论的研究,世界各国都进行了齿轮(Gears)精度标准的修订,以德国DIN 3960~3967(1952—1957)和苏联TOCT 1643—1956标准为代表,齿轮(Gears)精度等级和误差项目增多,规定了切向和径向综合误差、建立了综合误差与单项误差的关系,独立规定侧隙配合制度,并根据误差产生的原因和各误差对传对性能的影响,提出了精度等级及误差允许分类组合的概念。

这对评定精度、减少废品、降低制造费用等极为有利。

七十年代国际贸易发展,齿轮(Gears)精度标准向国际间的统一,表现在误差的符号、定义和公差值的一致,1951年法国、苏联、英国、比利时和瑞士六国组成ISO/TC 60/WG2(齿轮(Gears)技术委员会第二工作组),负责制订齿轮(Gears)精度ISO标准,法国为秘书国,经过十余年的磋商、讨论和验证,于1967年提出了ISO/DR 1328《平行轴渐开线圆柱齿轮(Gears)—ISO精度制》(推荐草案)。

标准斜齿圆柱齿轮的强度计算

b)Biblioteka 计算 dtdt1 ≥

3

2KtT1 u ± 1 Z E Z H ψ d u [σ H ]

c) 修正 dt 二.

d1 ≥ dt13 K

Kt

齿根弯曲疲劳强度计算 1. 轮齿断裂 KF Y Y Y σ F = t Fa sa β ≤ [σ F ] 2. 计算公式校核式: bmnεα 设计式:

JXSJ

55

同济大学《机械设计》

5. 受力分析:

直 斜 大小、方向、旋向 锥

6. 计算载荷:K=KAKvKαKβ 直 斜 锥 接触 弯曲

7. 强度计算:

思考题

1. 什么是开式、闭式齿轮传动?软齿面、硬齿面齿轮传动? 2. 齿轮的失效形式有哪些?提高抗轮齿表面失效的措施有哪些? 3. 开式齿轮传动的主要失效形式是什么?设计准则是什么? 4. 闭式软齿面齿轮传动的主要失效形式是什么?设计准则是什么? 5. 齿轮材料的选择及热处理的原则是什么?为什么? 6. 已知直齿圆柱齿轮传动小齿轮分度圆直径、扭矩。Ft1=?、Fr1=?、 Fn1=?、Ft2=?、Fr2=?、Fn2=?。怎样确定方向? 7. 已知斜齿圆柱齿轮传动小齿轮分度圆直径、扭矩。Ft1=?、Fr1=?、 Fa1=?、Fn1=?、Ft2=?、Fr2=?、Fa2=?、Fn2=?。 怎样确定方向? 8. 齿轮传动中载荷系数包含哪几部分?它们的含义是什么? 9. 何谓齿轮修缘?为什么要修缘? 10. 什么是鼓形齿轮?作成鼓形齿轮的目的? 11. 齿面接触疲劳强度计算式中,计算的是哪点的接触应力? 12. 一对啮合的齿轮,大、小齿轮的接触应力哪个大? 13. (1) 2 KT1 ± 1

da

四.

第10节 齿轮传动的效率和润滑

一.润滑方式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ISO 6336正齿轮和斜齿轮载荷能力的计算第5部分:材料的强度和质量目录前言说明1范围2参考标准3术语、定义和符号4容许应力数值的测定方法4.1概述4.2方法A4.3方法B4.4方法B k4.5方法B p5标准容许应力数值——方法B5.1应用5.2容许应力数值(触点),σH lim5.3σF lim和σFE的弯曲应力数值5.4σH lim和σF lim以及σFE的曲线图5.5σH lim和σF lim的计算5.6表面硬化齿轮的渗碳层深度6材料质量和热处理要求6.1总体内容6.2正火低碳或铸钢,普通碳素、非合金钢(见图1和图2)6.3黑心可锻铸铁(见图3和图4)6.4其他材料(见图5和图16)6.5试样附录A(标准)通过淬火的齿轮装置的控制断面的尺寸的考虑附录B(资料)硬度换算表附录C(资料)用锉刀测试表面硬度参考书目1范围ISO 6336的本部分描述了接触和齿根应力,并为两套限定应力数都给出了数字值。

它规定了材料质量和热处理的要求并评价了它们对两套限定应力数的影响。

符合ISO 6336本部分的值适于同ISO 6336-2和ISO 6336-3以及工业、高速公路和海运齿轮的应用标准中提供的计算程序一起使用。

它们适用于评测伞齿轮的载荷能力的ISO 10300中提供的计算程序。

ISO6336的本部分适用于所有包含在那些标准中的齿轮装置,基本齿廓、齿廓的尺寸、设计等。

所得结果符合ISO 6336-1范围里说明的其他范围使用的方法得出的结果。

2参考标准以下参考文件对于本文件的应用是必不可少的。

对于有时效性的参考标准,只适用于引用的版本。

对于无时效性的参考标准,适用于参考文件的最新版(包括任何增补)。

ISO 53:1998,通用和重型机械制造业圆柱齿轮——标准基本齿条齿廓ISO 642:1999,钢——端淬火可淬硬性试验(乔米尼淬透性试验)ISO 643:—1),钢——铁素体或奥氏体晶粒度的显微测定ISO 683-1:1987,可热处理钢,合金钢以及自由切削钢——第1部分:不同黑色产品形式的直接淬硬非合金和低合金可锻钢ISO 683-9:1988,可热处理钢,合金钢以及自由切削钢——第9部分:可锻自由切削钢ISO 683-10:1987,可热处理钢,合金钢以及自由切削钢——第10部分:可锻氮化钢ISO 683-11:1987,可热处理钢,合金钢以及自由切削钢——第11部分:可锻表面硬化钢ISO 1122-1:1998,齿轮术语词汇——第1部分:几何形状相关的定义ISO 1328-1:1995,圆柱齿轮——精确度的ISO体系——第1部分:规定和允许的关于对应齿轮齿根面的偏差值ISO 2639:2002,钢材——碳化以及表面渗碳硬化有效深度的测定和检验ISO 3754:1976,钢材——煅烧后淬火或感应淬火有效深度的测定ISO 4948/2:1981,钢材——分类——第2部分:根据主要质量等级和主要性能或应用特性对非合金及合金钢的分类ISO 4967:1998,钢材——非金属夹杂物含量的测定——使用标准图表的显微法ISO 6336-1:—2),正齿轮和斜齿轮载荷能力的计算—第1部分:基本原理,说明和一般影响因素ISO 6336-2:—2),正齿轮和斜齿轮载荷能力的计算—第2部分:表面耐久性计算(点蚀)ISO 6336-3:—2),正齿轮和斜齿轮载荷能力的计算—第3部分:齿弯曲强度计算ISO9443:1991,可热处理和合金钢——热轧圆钢条和盘条的表面质量等级——技术交付条件ISO10474:1991,钢材和钢产品——检测文件ISO14104:1995,齿轮——磨加工后表面回火腐蚀剂检测ASTM3)A388-01,重钢锻件超声波检测的标准方法ASTM E428-00,超声波检测中使用的钢材参考试块的制作和控制的标准方法ASTM A609-91,浇注、碳素、低合金以及马氏体不锈钢、超声波检验的标准方法ASTM E1444-01,磁粉检验的标准方法注1)即将发布(ISO 643:1983的修订版)。

注2)准备中(分别为ISO 6336-1:1996,ISO 6336-2:1996和ISO 6336-3:1996的修订版)注3)美国试验和材料协会3术语、定义和符号出于本文件的目的,使用ISO 1122-1中提供的术语和定义以及ISO 6336-1中提供的符号。

4容许应力数值的测定方法4.1概述应测定每种材料和材料环境的容许应力数值,最好通过齿轮运行试验的方法。

试验条件和部件尺寸应(尽量切实可行的)与待测齿轮的运行条件和尺寸相同。

当对由现场试验得到的实验结果或数据进行评估时,总是有必要确定是否已经包括了对容许应力的专项影响以及评估过的数据比如在表面耐久的情况中,润滑的效果、表面粗糙度和齿轮的几何形状;在测量齿抗弯强度的情况中,内圆角半径、表面粗糙度和齿轮几何形状。

如果适合,当计算容许应力时1.0应由相关影响因素代替。

4.2方法A接触和弯曲的容许应力数值从在与预计运行条件非常相近的条件下对具有与待测齿轮的尺寸非常相近的尺寸的齿轮进行的耐久性测试得出。

4.3方法B接触和弯曲的容许应力数值从在参考测试条件下对参考测试齿轮进行的耐久性测试中得出。

齿根容许应力数值也可从脉动测试得出。

应考虑实际经验。

5.2和5.3条中规定的标准容许应力基于此类试验和经验。

容许应力数值有三个不同等级(ME, MQ和ML)。

如第6项所描述的,将会根据产品类型和采取的质量控制选择恰当的等级。

4.4方法B k弯曲容许应力数值从测试缺口试件的结果得出。

试件缺口半径与厚度比最好应与内圆半径与中心部分的齿根弦长比相似且表面情况应与齿根的表面情况相似。

当评估试验数据时,应理解试件收到的弯曲应力通常是纯净且交替变化的而齿轮的齿根曲面所受到的是复合弯曲、剪应力以及压缩应力。

各种材料的有关数据可以通过自主试验、经验或文字资料中获得,4.5方法B p弯曲容许应力数值从测试无缺口试件的结果中得出。

见4.4中对测试结果评估的说明。

为了把缺口灵敏度的效果纳入考虑中,有必要对实际的缺口形式和缺口因素进行计算;因此它们的结果会受到这些因素的极限不确定性的影响。

各种材料的相关数据可以从以知的实验设备或文字资料中获得(见参考书目)。

5标准容许应力数值—方法B5.1应用图1到图16中所示的容许应力数值建立在假设所选择的材料成分、热处理和检测方法都很适合于齿轮的尺寸的基础上。

如果专门材料的实验值可用,则可以用来代替图1到图16中的值。

ISO 6336本部分中所使用的数据是通过实验和实际经验证实过的。

所选值只有1%的破坏概率。

为了与其他的破坏概率相对应统计分析可以调整这些值。

当需要其他破坏概率(可靠性)时,σH lim,σF lim,和σF E的值可以通过一个适当的“可靠性因素”进行调整。

当进行这种调整时,应增加一个脚注来说明相应的百分比(例如10%破坏概率为σH lim10)。

所得的图9和图10中说明的容许应力数值是对应于精加工齿轮上大约0.15m n到0.2m n的有效渗碳层。

表面硬度等级的范围影响经过表面轮廓硬化、渗氮、碳氮共渗和氮碳共渗的齿轮,对其进行的规定可靠性不高。

与其他表面有关的材料因素和热处理具有明显高得多的影响。

有些情况中,没有包括所有的硬度范围。

所包含的范围通过图1到图16中各线的长度来说明。

对于表面淬硬钢(图9到图16),选择HV刻度做基准轴线。

为了比较HRC刻度也包括在内。

附录B包括了定义韦氏和洛氏硬度数值之间关系的换算表。

5.2容许应力数值(接触),σH lim容许应力数值(σH lim)从一个可能为了规定的周期数且无进展性点蚀发生而维持的触点压力得出。

对于有些材料,5×107应力周期被认为是长寿命强度范围的开端(见ISO 6336-2中的寿命因素)。

图1,3,5,7,9,11,13和15中说明的σH lim值是适合于参考运行条件和参考测试齿轮的尺寸的,如下4):——中心距α=100mm——螺旋角β=0(Zβ=1)——模件m=3mm到5mm(Z x=1)——齿根面的平均峰谷粗糙度Rz=3μm(Z R=1)——切向速度v=10m/s(Z V=1)——润滑粘度V50=100mm²/s(Z L=1)——相同材料的配套齿轮(Z W=1)——齿轮精确度等级4到6根据ISO 1328-1——齿宽b=10mm到20mm——载荷影响系数K A= K V =K Hβ =K Hα =1试验齿轮被认为应该由于点蚀而失效当满足以下条件时:当完整淬硬的齿轮的总工作齿根面面积的2%或表面硬化齿轮的总工作齿根面面积的5%或一个独齿的工作齿跟面面积的4%因点蚀而损坏时。

百分比用于实验评估参考;它们的目的不是作为齿轮产品的限制。

注4) 调整在不同测试条件下得到的数据是为了与参考条件一致。

重点应注意σH lim不是持续载荷下的触点压力而是按照ISO 6336-2得出的规定载荷周期数的触点压力的上限,该触点压力可以在没有进展性点蚀破坏的条件下保持。

5.3σF lim和σF E弯曲应力数值5.3.1名义应力数值(弯曲),σF lim名义应力数(弯曲),σF lim是由测试参考实验齿轮(见ISO 6336-3)测定的。

它是与实验齿轮齿根面的材料、热处理和表面粗糙度的影响相对应的弯曲应力限定值。

5.3.2容许应力数值(弯曲),σF E容许应力数值(弯曲),σF E(σF E的定义见ISO 6336-3)是在假设材料情况(包括热处理)为完全弹性载荷的无缺口试件的基本弯曲强度:σF E=σF lim Y ST对于参考实验齿轮,应力修正系数Y ST=2.0。

对于大多数材料,3×106应力周期被认为是耐久强度范围(见ISO 6336-3中寿命因素)的开始。

表2,4,6,8,10,12,14和16中说明的σF lim和σFE值适合于参考运行条件和参考实验齿轮的尺寸,如下所示(见5.2,脚注3):——螺旋角β=0(Yβ=1)——模件m=3mm到5mm(YX=1)——应力修正系数Y ST=2.0——缺口参数q ST=2.5(Yδ rel T=1)——齿根过度曲面的平均峰谷粗糙度R z=10µm(Y R rel T=1)——齿轮精确度等级4到7根据ISO 1328-1——基本齿条根据ISO 53——齿宽b=10mm到50mm——载荷系数K A =K V =K Fβ =K Fα =15.3.3反向弯曲图2,4,6,8,10,12,14和16中说明的容许应力数值适合于重复的和单向的齿载荷。

当发生完全载荷反向时,要求一个减少的σFE值。

在最严重的情况(比如每个载荷周期全部载荷都发生反向的空转齿轮)中,σF 和σFE值应减少为单向值的0.7倍。