钢珠保持架铆合模设计

国内轴承保持架技术研究

轴承专题技术系列资料之二十国内轴承保持架技术研究目录第一章国内轴承保持架材料应用及保持架结构简介 (1)一、轴承保持架材料简介 (1)二、轴承保持架结构简介 (5)第二章轴承保持架的设计与计算 (9)一、保持架兜孔 (9)1.圆柱滚子轴承保持架兜孔 (9)2.深沟球轴承浪形保持架兜孔 (14)3.滚针保持架组件兜孔 (18)4.球笼式万向节保持架兜孔 (23)二、保持架过梁 (25)1.压锁点圆窝后过梁的变形 (25)2.保持架过梁的结构设计 (27)三、保持架锁点 (27)1.槽形保持架装配锁点圆窝形状及尺寸 (27)2.实体保持架内径压印锁口锁量计算 (27)四、保持架的质量计算 (31)1.深沟球轴承冠型塑料保持架的质量计算 (31)2.深沟球轴承冲压保持架连续套料计算 (32)3.菊型保持架的下料计算 (34)五、主要结构参数推导 (38)1.滚针和保持架组件中保持架主要结构参数的确定方法 (38)2.浪型保持架毛坯平均直径通用算式推导 (40)3.方铆头车制实体保持架铆钉头相关部位的计算 (42)第三章轴承保持架的制造工艺与研究 (45)第一节保持架的毛坯加工与研究 (45)一、毛坯材料的研究 (45)1.实体保持架毛坯原材料的随机配料 (45)2.铸造保持架毛坯的材料质量对比 (46)二、毛坯加工方法 (47)1.型内孕育法制造球铁保持架毛坯 (47)2.液态模锻黄铜保持架毛坯 (48)3.等速万向节等厚保持架毛坯 (49)第二节保持架加工工艺与研究 (51)一、保持架成形方法 (51)1.铜合金实体保持架等温挤压成形技术 (51)2.焊接保持架成形工艺 (53)3.M型保持架成形工艺 (54)4.四点接触球轴承冲压保持架的加工工艺 (56)二、兜孔加工工艺 (57)1.球轴承金属实体保持架镗椭圆兜孔的方法 (57)2.实体保持架双锁点兜孔加工 (58)三、锁点锁量加工工艺 (59)1.圆柱滚子轴承实体保持架外锁点加工工艺 (59)2.角接触球轴承实体保持架内径压印锁量工艺改进 (61)四、光饰工艺 (62)1.振动光饰加工工艺在轴承零件生产中的应用 (62)2.保持架的光饰工艺过程 (62)五、喷砂工艺 (64)六、渗氮工艺 (64)1.摩托车轴承保持架渗氮工艺的确定 (64)2.渗氮保持架的组织和性能 (65)第一章国内轴承保持架材料应用及保持架结构简介一、轴承保持架材料简介轴承保持架常用材料主要有钢、黄铜、塑料、合成树脂等。

铁路轴承保持架的超塑成形工艺参数优化及成形试验

铁路轴承保持架的超塑成形工艺参数优化及成形试验

铁路轴承保持架的超塑成形工艺参数优化及成形试验主要包括以下几个步骤:

1. 材料选择:选择适合超塑成形的材料,通常选择具有良好塑性和可成形性的高强度钢材或铝合金材料。

根据轴承保持架的使用要求和性能需求,确定材料的化学成分、力学性能以及热处理参数。

2. 成形模具设计:设计合适的成形模具,根据轴承保持架的几何形状和尺寸要求,确定模具的结构形式和尺寸,并考虑材料的流动性和变形性进行模具结构的优化设计。

3. 工艺参数优化:根据超塑成形的特点和需求,通过改变成形温度、成形速度、成形压力等工艺参数,进行优化设计。

通过试验和仿真分析,确定最佳的工艺参数组合,以保证轴承保持架的成形质量和尺寸精度。

4. 成形试验:根据优化后的工艺参数,进行成形试验,以验证和验证优化后的工艺参数的可行性和有效性。

通过试验结果的分析和评价,进一步调整工艺参数,以达到最佳的成形效果。

通过上述步骤的优化和试验,可以确定铁路轴承保持架超塑成形的最佳工艺参数,提高成形质量和生产效率。

同时,需要进行后续的材料检测、尺寸测量和性能测试,以确保成形件的质量和性能符合要求。

圆柱滚子轴承实体保持架铆钉孔万能加工装置

3 . 钻模盖

5 底 座 .

铆 钉孔 的加 工质 量对 轴 承成 品质量有 很大 影响 , 主要 表现 在 :

钻套 内径 与外径 依据 保持 架铆 钉孔 的直 径

①若铆钉孔孔径超差 , 就会 出现铆钉松动、 折断、 端盖破碎等故 障, 降低轴 承的使用可靠

性。

设计 , 钻套与钻模盖上的孔过盈配合连接在一 起, 钻模盖上的孔个数与保持架铆钉孔 等分数

加工完成 的半保持架铆钉孔孑径超差。 L 在 生产过 程 中 , 由于 每个 型 号 的 圆 柱滚 子 轴承实体保持架铆钉孔 中心径和铆钉孔直径不 同, 每个型号的铆钉孔加工均需设计一套钻模 , 所有的钻模之间没有互换性和可借用性。许多

型 号 的铆 钉 孔 加 工需 要 多套 钻 模 , 造成 钻 模制

2 1 钻 模 的 设 计 .

盖上还装有三个定位销 , 位销与保持架兜孔 定 间隙配合起定位作用 。钻模的几个零件按照图 样的要求制做完成后 , 装配在一起 , 就成为加工 铆钉 孔用 的整 套钻模 。

2 2 铆钉 孔加 工过 程 .

保持架兜孔加工完成后 , 与底座和钻模盖 配合在一起 , 利用钻套引导钻头加工半保持架

钉孔 , 加工完 成后 , 两个半保持架合套 , 利用 已 加工 好 的半 保 持 架铆 钉 孔 引 导钻 头 , 加 工 另 再 半保持架 , 如图 2 完成整套保持架的铆钉孔 , 加工 。

一

在加工数量 比较大 的情况下 , 为保证 加工 质量, 提高生产效率 , 铆钉孔的加工一般需要采 用 钻模 , 图 1 如 。

一

致 , 中心径 由铆钉 孔 中心 径确 定 , 外 钻模 孔 此

② 若铆 钉 孔倒 角 过 大 , 钉 的 钉 头 就 盖不 铆 住 倒 角 的最 大外 圆 , 因 铆钉 孔 扩 孔深 度 不合 或

直线轴承塑料保持架注塑模具设计与工艺优化

直线轴承塑料保持架注塑模具设计与工艺优化摘要:机械加工中模具作为重要环节,通过模具塑造各种型号、形状的产品,模具自身精度与质量对于产品加工精度具有直接影响,产品不同对应模具种类也不同。

机械模具的加工过程中,模具需承受坯料胀力,需要模具自身刚度、结构强度、表面粗糙度、硬度、精度满足机械加工的要求,由于模具多为小批量、单件生产,采取传统制造工艺,将会增加成本,降低生产质量和效率。

关键词:保持架;模流分析;正交试验;工艺优化;模具设计引言随着机械动力和传动系统的旋转部件向高速、低摩擦、轻量化方向发展,以及高性能工程塑料的日益发展,保持架材料不再局限于传统的金属和酚醛层压布管等材料,国内外开始广泛应用高性能工程塑料作为注塑保持架的基础材料并已经显示出独特的优越性。

对于塑料直线轴承保持架,如何提高保持架的精度,是轴承厂家亟待解决的问题。

关于如何提高塑料保持架精度,国内一些研究者进行了研究,通过对注塑保持架影响圆度的重要因素进行分析,提出控制方法。

1数控加工技术概述数控加工是利用信息技术,通过信息程序控制机械,实现机床程序自动控制,完成模具加工,可将其分为硬件、软件两部分,软件是指编制计算机程序,实现机床自动控制的代码、参数;硬件是机床设备、计算机硬件设备等。

通过软硬件设备有效应用,系统程序可根据模具材质、尺寸,预先输入数据参数,根据加工制造要求编制程序,完成自动化生产,还能整理加工数据,促进柔性化生产。

2塑件结构分析如图1所示为直线轴承保持架三维结构,整体尺寸为Φ36mm×Φ25mm×55mm。

塑件圆周方向上有6个等距的异形凹槽,用来隔离和引导滚动体,保持架与轴承内、外圈配合。

其材料选用PA66塑料,机械强度和硬度高,刚性大。

保持架的形状和性能对轴承的承载能力与使用寿命有重要的影响,因此,选择适宜的保持架材料、模具结构及成型工艺己成为提高轴承性能和可靠性的关键。

图1直线轴承保持架三维结构图3直线轴承塑料保持架注塑模具设计与工艺优化3.1数控技术应用于机械加工设备模具生产制造领域中对数控加工技术的应用离不开机械,这是因为其伴随着机械操作实现数控指令。

(整理)全自动深沟球轴承装配机结构设计毕业设计

摘要:本设计是综合深沟球轴承装配的各个步骤,根据现代机械自动化控制原理而设计的。

是一台针对深沟球轴承的综合装配机械,能够实现深沟球轴承从外环、内环、钢珠的单体到轴承装配体的步骤。

解决了由于手工装配带来的诸如清洁度、装配精度和锈蚀等许多问题。

本机械大量的运用了PLC控制液压气压元件实现运动,机构较为复杂。

本设计是只针对机械结构部分的设计,主要由以下几部分组成:1.入钢珠装置;2分钢珠装置;3入保持器及保持器组合装置;4铆接装置;5铆接检测装置;6轴承传送装置。

关键词:入钢珠分钢珠保持器检测装置传送装置Abstract:This design is compeleted by synthesizing each process of assembling the deep groove ball bearing and by following the modern mechanical automation control theory.It is one integrated assembling machine specially for deep groove ball bearing, and it can carry out all the process of the deep groove ball bearing, from the monomer like the outer ring, the inner rim and the steel ball to the assembled bearing.It solves many problems, such as the cleanliness, the assembly precision and the corrosion which is caused by manual setting.This machine utilizes massive PLC controlled hydraulic and barometric pressure parts to achieve movement,thus the framework is much more complex..This design is only for the mechanical part and is mainly composed by the following several parts:1.the steel ball entering installment;2.the steel ball separating equipment;3.the retainer entering and retainer aggregate unit;4.the riveting device;5.the riveting detector set;6.the bearing transport unit.Key Words:Steel ball entering; Steel ball separating; Retainer; Detector set; Transport unit毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

铆压的几种结构设计

铆压的几种结构设计

铆接是一种常见的连接方式,可以用于连接金属、塑料等材料。

以下是几种常见的铆压结构设计:

1.单铆头结构设计:

单铆头结构是最简单的铆接方式,适用于连接两个材料。

设计时需考虑材料的厚度和铆钉的直径,以确保铆接后的连接牢固。

2.双铆头结构设计:

双铆头结构在单铆头的基础上增加了一个铆头,可以提高连接的强度和稳定性。

双铆头结构常用于对连接要求较高的情况,如连接厚度较大的材料或承受较大载荷的场合。

3.多头铆接结构设计:

多头铆接结构在双铆头的基础上增加了多个铆头,可以进一步提高了连接强度和稳定性。

多头铆接结构常用于连接厚度较大、需要承受大量载荷或具有特殊形状的工件。

4.盲铆结构设计:

盲铆是一种不需要在另一端设置铆钉头的铆接方式,适用于无法在另一侧操作的情况。

盲铆结构设计通常包括一个具有预定压力的铆钉和一个拉铆钉。

5.镀锌铆钉结构设计:

镀锌铆钉常用于需要防腐蚀的环境,设计时需选择符合要求的镀锌铆钉,并注意防止镀锌层破损。

6.扁平头铆钉结构设计:

扁平头铆钉通常用于要求连接表面平整的场合,设计时需选择适当的铆钉头形状,并保证铆接后表面平整。

在设计铆压结构时,需要综合考虑材料的性质、连接部位的特点以及连接强度的要求,选择合适的铆接方式和铆钉类型,确保连接的牢固和可靠。

同时,还需要注意铆接过程中的操作规范和质量控制,以确保铆接质量符合要求。

铆头就是铆接模具

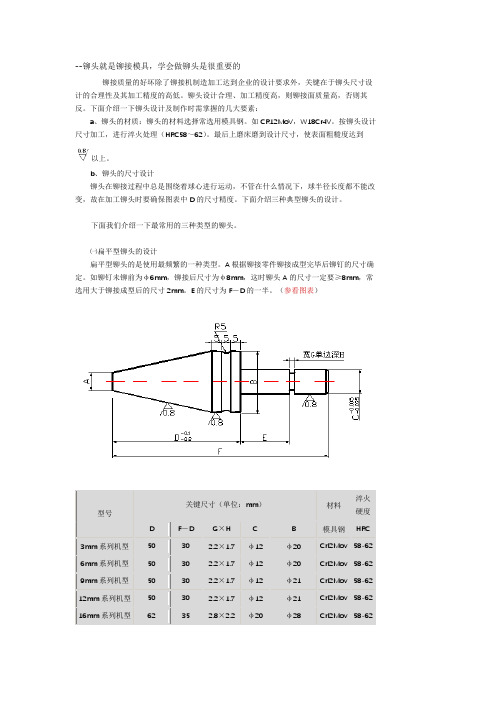

--铆头就是铆接模具,学会做铆头是很重要的铆接质量的好坏除了铆接机制造加工达到企业的设计要求外,关键在于铆头尺寸设计的合理性及其加工精度的高低。

铆头设计合理、加工精度高,则铆接面质量高,否则其反。

下面介绍一下铆头设计及制作时需掌握的几大要素:a、铆头的材质:铆头的材料选择常选用模具钢。

如CR12MoV,W18Cr4V。

按铆头设计尺寸加工,进行淬火处理(HRC58~62)。

最后上磨床磨到设计尺寸,使表面粗糙度达到以上。

b、铆头的尺寸设计铆头在铆接过程中总是围绕着球心进行运动,不管在什么情况下,球半径长度都不能改变,故在加工铆头时要确保图表中D的尺寸精度。

下面介绍三种典型铆头的设计。

下面我们介绍一下最常用的三种类型的铆头。

㈠扁平型铆头的设计扁平型铆头的是使用最频繁的一种类型。

A根据铆接零件铆接成型完毕后铆钉的尺寸确定。

如铆钉未铆前为φ6mm,铆接后尺寸为φ8mm,这时铆头A的尺寸一定要≥8mm,常选用大于铆接成型后的尺寸2mm。

E的尺寸为F-D的一半。

(参看图表)型号关键尺寸(单位:mm)材料淬火硬度㈡半园头型铆头的设计当工件铆接完毕后成型形状为半园头型时,圆弧半径R根据零件铆接要求确定。

例如:要在9mm系列铆接机上要将6mm直径的铆钉铆成W=8mm直径的半园头,半园头弦高度L为1mm,则铆头总长度为D=50+1÷2=50.5mm,A=W+2=10mm(一般情况下A-W的值取1~3mm)。

如图所示:型号关键尺寸(单位:mm)材料淬火硬度D F-D G×H C B 模具钢HRC3mm系列机型50+L/2 30 2.2×1.7 φ12 φ20 Crl2Mov 58-626mm系列机型50+L/2 30 2.2×1.7 φ12 φ20 Crl2Mov 58-629mm系列机型50+L/2 30 2.2×1.7 φ12 φ21 Crl2Mov 58-6212mm系列机型50+L/2 30 2.2×1.7 φ12 φ21 Crl2Mov 58-6216mm系列机型62+L/2 35 2.8×2.2 φ20 φ28 Crl2Mov 58-6220mm系列机型62+L/2 35 2.8×2.2 φ20 φ30 Crl2Mov 58-6230mm系列机型62+L/2 35 4.0×2.8 φ25 φ35 Crl2Mov 58-62上一页下一页㈢外翻边铆头的设计如图所示为铆头制作的尺寸,V为空心铆钉的内径d+0.5mm即V= d+0.5,如铆钉内径超过6mm则加上的数值应加大,一般d≤6mm可加0.5,12mm≥d≥6mm可加1,当d≥12mm可加1.5,A=W+2mm(一般情况下A-W的值取1~3mm),L为铆接后翻边的高度,其尺寸可自定。

轴承保持器模具设计

轴承保持器模具设计

孙锦明

【期刊名称】《模具工业》

【年(卷),期】2000()6

【摘要】根据轴承保持器的工艺特点,确定了零件的成形工序,并介绍了冲窗孔凸。

【总页数】2页(P9-10)

【关键词】轴承保持器;窗孔尺寸;冲楷模;模具设计

【作者】孙锦明

【作者单位】南通锦益电缆有限公司

【正文语种】中文

【中图分类】TG385.2;TH133.3

【相关文献】

1.轴承保持架工艺分析及模具设计 [J], 钟翔山

2.异形张紧轮轴承塑料保持架装配模具设计 [J], 郑牧;周云;牛建平;王建平

3.轮毂轴承塑料保持架模具设计 [J], 权超健;宗晓明

4.铜合金轴承保持器压铸模具设计 [J], 李毓英;于跃;于宝义;袁晓光

5.液态模锻轴承保持器及模具设计 [J], 杨伟军;罗大金

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半径 、模具 间隙及材料塑性等多种因素有关 。

其 中 ,适 度 增 大 模 具 圆 角 半 径 、增 大 模 具 间 隙 ,可 减 小 变薄 程 度 ;而 材 料 塑性 性 能 较好 的无 氧 铜 板在 相 同模具 条 件 下 ,与 不 锈钢 材 料 相 比 ,其 变 薄程 度 较 大 。

生产的B B - 4 a  ̄, 准模架 ,模架的上模座 、下模座材质

为H T 2 0 0 。导柱材 质为G C r l 5 ,淬火硬 度6 2  ̄6 5 H R C; 导 套材 质为G C r l 5 ,淬 火硬度6 0 ~6 3 } Ⅱ 。

1 o

9

8 7

, 、 、 F ]

钢珠保持架铆合模设计

陕西渭河 工模具总厂 ( 宝鸡 7 2 2 4 0 5 ) 赵 凯

1 . 产品介绍

小 保 持 架是 某 研 究 所 研制 的新 型 微 型传 动 机 构 的 轴 承 ,如 图 1 N 示是将直径为 1 . 5 mm的 小 钢 球

性精 度要求 高。 ⑤对 铆合模具 要求是便 于生 产操

4 . 经验公式

通过 对车间首次拉深 的简单形状 ( 见 图2 )和 复杂形状 ( 见图3 )的冲压件 的余量 的统计 汇总 ,

材 料厚度 ( 1 ~3 mm)取大值 时 , 取小值 ,

模具 圆角半径取小值 、模具 间隙取小值时 , 取小

值 ,反之 ,取大值 ;材料的塑性大时 , 取小值。

下 端 ,顶料 块 的后 一 段 是平 面 ,最 后 使 定位 轴 放 置

l d

本模具结构具有以下几个特点 :

( 1 ) 模 具 有 精 确 的导 向 ,模 架 上 装 有 导 柱 导

套 ,如 图2 所 示 。模架 选 用 的是陕 西 渭河 工 模具 总厂

在 顶料 块 的 上 平 面来 完 成 钢珠 的铆 合 。

图1  ̄ 1 2 mm 保持架产品图

确 ,必须考虑材料厚度变薄的因素 。

3 . 影 响材料 厚度变薄 的因素

毛 坯 在 拉 深 过 程 中 ,影 响 壁 厚 变 化 的 因 素 很 多 。通过 对 我 车 间生 产 的 冲 压件 的 余 量进 行 统 计 , 结 果 显 示 材料 变 薄 与 引深 凹模 圆 角半 径 、 凸模 圆角

3 . 模具设 计

( 1 )在这 套铆合模 中 ,如何保证铆合后 的钢

珠 所 处 的位 置 是 均 匀 的 环状 ,保 持 架 的 中心 孔 位 置 与 铆 合 钢 球 孔 的 位 置 成 为 该 套 模 具 铆 合 成 败 的 关 键 。 为 保证 钢 珠 所 处 的位 置在 铆 合 钢球 的环 状 保持 架 中心 ,定 位 轴 下 端 安 装 了可 以 上 下活 动 的 弹性 定

图2 简单形状

6 0

参 磊 棚工

D

2 . 模具 结构 及特点

根 据零 件 的形 状 要 求 ,对所 需 压 力机 吨 位 的 估 算为 0 . 5 t 左右 。根据 工厂现 有设 备 ,选择6 . 3 t 压力机 , 型 号J C 2 3 —6 . 3 :滑块 行 程 3 5 am,滑块 底 面 尺 寸 为 r 1 2 0 mm×1 4 0 m m,工作 台板 尺寸为2 0 0 a r m× 3 1 0 mm。 模具 根 据现 有 压 力机 台面 设计 并 安装 使 用 。 作 人 员的 方 向 ,使 顶 料 块 支 撑在 定 位 轴 的 前端 ,这 样 做 的 目的 是 防止 压 力机 铆 合时 瞬 间产 生 的较 大 铆 合 力而 使 定位 轴 损 坏 。顶料 块 的上 表 面是 由一 段 斜 面 和 一 段 平 面组 成 ,先 接 触 到定 位 轴 的 面是 前 一 段 的 斜 面 ,这 样 可 以 使 顶料 块 很 轻 松 的滑 向定 位 轴 的

+ d l I 广 瓣

上

l 托

‘ / 、 去 一 除 .. 尖

_ _

一

一

0 5 m

一

一

பைடு நூலகம்,

、 一

l 2

5 5 8 。

铆接牢 固并保证钢球在孔内转动灵活 ,不得有局

部 卡珠 掉 珠 现象 。 ④零 件尺 寸 小 、批量 大 ,一 致

得 出下 面 的经 验 公式

D= a ・ 8 - D。

式中 ,D为坯 料直 径 ;D。 为按料 厚不变 原 则计算 出的坯料直径 ;。 c 为形状系数 ,a = 0 . 9 8 5 ~1 ,简单 形状 取大 值 ,复杂 形状 取小 值 ; 为 修 正系数 ,

l f = o . 9 7 5~1 。

铆合 的 中心 位置 ,而后 放入 钢球进 行铆 合。钩状 工具 保证 了小保 持 架上 需 要 铆 合 的 圆 孔 与 凸模 压 形 中心

由于 拉 深 件 在 拉深 过 程 中壁 厚 的变 薄 情 况 不 仅

与零件的形状有关,而且与材料的冲压性能 、材料

,

的 厚 度 、模 具 圆角及 模 具 间 隙等 多种 因 素相 关 ,在

计算毛坯尺寸时除参考经验公式外 ,还要综合考虑

( a ) 圆筒形

( b )凸缘形

各个因素,力求毛坯尺寸准确可靠。MW ( 收稿 日期 :2 0 1 2 1 0 2 5 )

\、

1 4

位块3 来 固定保 持架的中心位置 ,使保持架安放在

l 3 5

6 5

/ /

\ , I _ ] l

l 2

定位轴外表 面时 ,定位轴与保持架能配合紧密且不

能转 动 ,让 操作 人 员采 用钩 状的 定位工具 ,在 铆合前

6

将弯钩部分插入需要铆合的孔中,从而准确地保证了

作 ,模具 便 于 拆卸 ,维 修方 便 。

铆合在保持架内径为1 2 mm的孔 内。钢珠铆合在

—

拭 球

●

孔 内的铆合尺寸直接影响到保持架的质量 ,零件

一

・

的具体要求如下 :①将钢球放入孔 内,将孔 口铆

合 后 ,保持 架 不 得 有 压伤 、划 痕及 变 形 。②铆 痕 与 圆孔 同 轴 ,铆 合 方 向 均 匀 ,铆 接 深度 一 致 。 ③