反射炉炼铜渣回收铜技术探索

炼铜反射炉水淬渣工艺矿物学

炼铜反射炉水淬渣工艺矿物学随着工业化进程的不断发展,铜的需求量也在逐年增加。

而炼铜反射炉水淬渣工艺作为一种新型的铜矿选矿技术,其矿物学特征备受研究者关注。

本文将从矿物学的角度出发,对炼铜反射炉水淬渣工艺进行深入分析和探讨。

一、炼铜反射炉水淬渣工艺的基本原理炼铜反射炉水淬渣工艺是一种通过水淬渣来分离铜精矿和硫化铁矿的选矿技术。

其基本原理是利用水对铜矿和硫化铁矿的不同浮力,将其分离开来。

具体来说,在炼铜反射炉水淬渣工艺中,铜矿和硫化铁矿先被混合在一起,然后将其淋入水中。

由于铜矿的比重大于水,而硫化铁矿的比重小于水,因此铜矿会沉到底部,而硫化铁矿则会漂浮在水面上,从而实现二者的分离。

二、炼铜反射炉水淬渣工艺中的矿物学特征在炼铜反射炉水淬渣工艺中,铜矿和硫化铁矿的矿物学特征对其分离效果有着至关重要的影响。

具体来说,以下是炼铜反射炉水淬渣工艺中的一些矿物学特征:1.铜矿的主要矿物为黄铜矿和黄铁矿,其比重大于水,因此在水中会沉淀到底部。

2.硫化铁矿的主要矿物为黄铁矿和辉锑铁矿,其比重小于水,因此在水中会漂浮在水面上。

3.铜矿和硫化铁矿的矿物学组成对其分离效果有着至关重要的影响。

例如,硫化铁矿中含有大量的黄铁矿时,其比重会增大,从而导致其沉淀到底部的速度加快,分离效果会受到影响。

4.在炼铜反射炉水淬渣工艺中,还需要考虑到铜矿和硫化铁矿的粒度大小。

一般来说,铜矿和硫化铁矿的粒度大小应该尽量相同,这样才能保证其在水中的沉淀速度一致,从而实现更好的分离效果。

三、炼铜反射炉水淬渣工艺的优缺点炼铜反射炉水淬渣工艺相对于传统的选矿技术,具有以下优点: 1.分离效果好。

由于炼铜反射炉水淬渣工艺采用了水淬渣的方式进行分离,因此其分离效果比传统的选矿技术更好。

2.操作简单。

炼铜反射炉水淬渣工艺的操作相对简单,不需要复杂的设备和技术,因此更容易实现工业化生产。

3.节能环保。

炼铜反射炉水淬渣工艺不需要加热和化学药剂等耗能设备,同时也不会产生大量的废水和废气,具有较好的环保效益。

反射炉处理铜镉渣工艺技术

反射炉处理铜镉渣工艺技术反射炉处理铜镉渣工艺技术反射炉是一种用来处理铜镉渣的重要工艺设备。

铜镉渣产生于铜冶炼过程中,含有高浓度的有害重金属,如果不得当处理,会对环境和人体健康造成严重的危害。

因此,开发出高效、环保的处理铜镉渣工艺技术非常重要。

反射炉处理铜镉渣的工艺技术主要包括以下几个步骤:预处理、炉内处理、冷却和处理后的渣的后续利用。

首先是对铜镉渣进行预处理,目的是去除其中杂质和降低渣的水分含量,以便更好地进行后续处理。

常见的预处理方法有浸泡法和浸泡-酸洗法。

浸泡法是将渣料浸泡在盐酸溶液中,溶解掉其中的杂质金属。

浸泡-酸洗法是在浸泡的基础上还需对渣进行酸洗,以提高金属的回收率。

接下来是炉内处理,也是反射炉最关键的部分。

反射炉通过将预处理后的铜镉渣直接投入炉内,通过高温熔炼的方式将其分离成金属和渣。

在高温下,金属成分会融化成液态,而渣则变成固态。

这样可以实现金属的回收再利用,同时降低了渣料的体积,便于后续处理和处置。

炉内处理的关键点包括熔化温度和熔化时间的控制。

温度过高可能导致铜和镉等金属的挥发,而温度过低则会影响金属的分离效果。

熔化时间的长短对渣料的分离程度和金属的回收率也有重要影响。

因此,需要根据具体情况进行炉内温度和时间的合理控制。

渣料处理完后需要进行冷却,以便将温度降低到安全的处理范围。

冷却可以通过自然冷却或者使用冷却水进行加速冷却。

冷却后的渣料可以进行破碎、筛分等处理,以便更好地进行后续利用。

处理后的渣料可以通过不同的途径进行利用。

一种常见的利用方式是将渣料进行破碎,并与其他材料混合后再进行烧结成块。

这样可以将有害物质稳定固化,减少其对环境的危害。

此外,渣料还可以作为建材添加剂、道路基材等方面进行利用。

综上所述,反射炉处理铜镉渣是一种高效、环保的工艺技术。

通过预处理、炉内处理、冷却和后续利用等步骤,可以实现对铜镉渣的环境友好处理和资源化利用。

这种处理技术不仅能够减少对环境的污染,还能够回收有价值的金属资源,具有重要的经济和社会意义。

反射炉炼铜渣综合利用技术研究

Wu n ha Unie st fS i n e a d Te h o o y,W u n 4 0081,H u e , i v riy o c e c n c n l g ha 3 b i Chna;

mo n c nv re l g i e y ld frce nig,e ce svem a n tt l la o ic e s h mo to o e o ti e e b a oy sa . he o et rsa sr c c e o la n x s i g eie wi e d t n r a e t e a un fc pp rls n rv r ert r l g l

S re ,】 e is No 03

铜

业

一 I :

程

总第 13期 0

21 第 1 0 0年 期

Jn ay 2 1 aAr 0 0第 1 期

COPPER ENGI NE NG RI

反 射 炉 炼 铜 渣 综 合 利 用 技 术 研 究

秦 庆伟 黄 自力 , , 李 密ห้องสมุดไป่ตู้ 廖 广 东 ,

2 u n s i @ a gG o pC . t , u n s i 3 0 5 u e , hn ) .H a g h D n ru o ,Ld H a gh 5 0 ,H b iC i 4 a

Abs r t Ba e n t e a a y i fC( e n r n o c r n e sausi o pe e e b r tr me ngsa t ac : s d o h n l sso } ra d Io c ure c t t n c p rr v r e ao y s hi lg,c m p e e ie u ii pp o r h nsv tl— z to ft e sa s i e tg t d a o e so o i e e h olg,o yomeal r i a la n nd ma nei e a ai n tc oo a in o h l g wa nv si ae s a prc s fc mb n d t c n o y fp r tlu g e lce nig a g t s p r to e hn l— e

提高铜浮渣反射炉熔炼金银回收率的研究

20

湖 南有 色金 属

H UNAN NONF ERROUS M E TAL S

第2 3卷 第 5期 2o 0 7年 l O月

提高铜浮渣 反射 炉熔炼 金银 回收 率的研 究

陈海清

( 南有 色金属研 究院, 湖 湖南 长沙 4 0 1) 10 5

3 %以上 。 3.

2 1 主要原 料 .

试 验用 的 主要 原 料 为 浮 渣 、 精 砂 、 精 矿 、 硫 铅 焦

炭 。主 要 原 料 化 学 成 份 列 于 表 1 焦 炭 成 份 列 于 、

表 2 。

表 1 主要原 料 化学 成份

%

1 铜浮渣苏打 一 铅精矿熔炼的理论依据

冰 铜含 铜低 含铅 高 , 此种 冰铜 、 渣 中的有 价 金 属难 炉

6 .3 J 1 5 3k

加苏 打 的作 用 是 改 善 炉 渣 性 质 , 低 熔 点 和 比 降 重等 。焦 炭起 供 热和还 原 作用 。硫 精砂 作 用 是使 金

属铜 变 成硫化 物 。

以进一步回收 , 以自投产 以来一直堆存 , 所 造成资源

浮渣 中的金 属铜 与铅 精 矿 中硫 化 铅作 用 置 换 出 金 属铅 和 生成 铜 的硫 化 物 , 反应 式 为 : 其

2 Cu+ P S=Cu S+P △ G。 = A G。 b 2 b 3 2一△ G。 = l

一

年来生产一直采用苏打 一 硫精砂熔炼。熔炼存在粗 铅 直收率 低 , 出的砷 铜铅 合 金量 大 , 中富 集 了相 产 其 当多 的金 和银 , 渣 与冰铜 分 离 不 好 , 炉 渣含 铜 、 高 , 铅

2 Cu+ 1 2 2 = CH S A G0 /S 2 2= 一 1 2 4 88 6 — 3.

铜冶金炉渣中综合回收有价金属的探究

M etallurgical smelting冶金冶炼铜冶金炉渣中综合回收有价金属的探究文燕儒摘要:在铜冶金过程中,会产生大量含有有价金属的炉渣,如果不回收这些炉渣中的有价金属,将形成资源的巨大浪费,这与资源高效利用的要求不符。

基于这种情况,本文对铜冶金炉渣中有价金属的综合回收进行了研究分析,明确了综合回收有价金属的重要性,并介绍了现有的处理技术方法,为后续的铜冶金炉渣资源的二次利用提供了参考。

关键词:铜冶金炉渣;综合回收;有价金属铜矿资源在社会经济发展中扮演着重要角色。

从青铜时代到信息时代,铜矿资源与人类社会的发展密切相关。

凭借其独特的物理化学性质,铜矿资源广泛应用于各个领域,并成为社会经济发展所必需的金属资源。

一般情况下,铜矿主要以化合物的形式存在,尤其是以硫化矿为主。

目前,全球使用的铜矿资源有超过80%来自于铜的硫化矿冶炼。

由于硫化矿含铜品位仅约为1.5%,其开采后需要经过选矿才能进行后续处理。

我国铜矿开采利用行业整体上资源品质较低,矿山规模相对较小,开采数量难以满足冶金行业的需求,更多的铜矿产品需要依赖进口。

鉴于这种情况,我国应合理调整铜矿资源的开发方式,加快对铜冶金炉渣的有效利用研究进展,逐步找出科学合理的综合利用技术,使有限的铜矿资源能够产生更多具有价值的应用产品,逐步满足市场经济发展的需求。

同时也要认识到铜冶金炉渣资源的重要性,科学制定综合回收有价金属的方法,不断提升铜矿资源的利用效率,进一步提高铜矿开采行业的经济效益,推动我国铜冶金行业健康发展。

1 铜冶金炉渣概述铜冶金炉渣是火法炼铜的熔炼及吹炼过程中产生的副产物。

铜渣的成分因冶炼制度、入炉原料的不同而异,一般炉渣中的铜含量在0.5%~3.0%之间。

铜渣的主要成分为铁、硅的化合物,还包括氧化镁、氧化铝等物质。

数据表明,我国每年外排铜渣约800万吨,其中电炉渣产量约为转炉渣的4倍。

我国的铜资源相当匮乏,对于品位较低的铜矿(0.4%~0.5%)进行开采利用成本较高。

铜冶炼渣浮选回收铜的研究现状

铜冶炼渣浮选回收铜的研究现状摘要:我国国土面积辽阔,但铜资源却比较稀缺。

硫化铜矿物提铜是我国铜资源获取的一个重要方式。

在实际开展硫化铜矿石铜硫浮选分离工作过程中,涉及了较多类型的铜矿分离。

矿石性质具有较强的复杂性,不同类型矿石之间的性质也存在相应差异,本文主要围绕铜冶炼渣浮选回收铜进行分析和探讨,以供参考。

关键词:铜渣;回收铜;研究引言:铜渣作为一种副产品,其主要产生于火法炼铜熔硫以及转炉这一过程,所包含类型较多。

现阶段我国大部分铜企业对铜渣都会采用渣场堆放或者直接丢弃方式,采用此种铜渣处理方法除了会占用较多土地之外,同样会对环境产生相应污染。

一些铜渣也会应用在铺路工作中,或者是对其进行处理将其转化成混凝土应用在建筑建设过程中,该方法虽避免了铜渣的大面积堆存,但其中的有价金属却没有得到回收,导致被浪费。

所以,怎样实现铜渣的高效利用是现阶段我国铜冶炼领域重点研究的一项课题。

一、铜渣组成分析铜渣的组成具有较强复杂性,所包含的硫化物与氧化物较多,另外还掺杂着一定数量的微量成分。

铜渣从表面上看呈黑绿色或者是黑色,硬度和密度都相对较高,比重在4左右。

铁与硅在铜渣中的占比相对较高,铁榄石与磁铁矿是其中的主要矿物。

而硅主要包括硅酸盐以及一些硅灰石等,另外还含有一定数量的不具有透明性的玻璃体;其次,铜的硫化物也是铜渣的组成部分,比如掺杂了一定数量的金属铜与氧化铜。

除此之外,铜渣中还包含了一定的金、银、镍、钴等元素。

炉渣中所包含的铜元素更多的表现是硫化物形态,比如金属铜、黄铜矿等。

铜矿物在铜渣当中一般会与铁橄榄石基体以及铁矿聚集,也有可能表现为球状,在磁铁矿的包裹状态下存在。

一些铜渣则会表现为斑状结构,也有可能是多种不同的铜矿物之间镶嵌共同存在。

炉渣所拥有的冷却条件以及炉渣组分会对铜渣所包含铜矿物以及铁矿物的粒度产生较大影响,进而会引起铜矿物以及铁矿物之间的差异。

二、选矿法进行铜渣含有铜的回收分析在铜渣处理工作中对于选矿法的应用,明确来说就是对铜渣进行磨细,使其粒度达到一定程度,以此来实现铜渣所包含有价金属与脉石的分离,在此基础上对其采用浮选以及磁选工艺进行铜渣中铜以及其它一些有价金属的回收。

云南某冶炼铜炉渣回收铜的试验研究

云南某冶炼铜炉渣回收铜的试验研究一、研究背景和意义铜炉渣是冶炼铜时产生的废弃物,具有较高的含铜量,回收渣中的铜可有效地减少环境污染,降低生产成本。

因此研究铜炉渣回收铜的方法具有重要的理论和应用价值。

二、研究现状和发展趋势目前,铜炉渣回收铜的方法主要有浸出法、融炼法、氧化铃法等。

另外,纳米材料在铜炉渣回收铜中也有较大的应用潜力。

三、试验方法和方案本试验采用浸出法回收含铜铜炉渣,并比较不同浸出剂对回收效率的影响。

选定一定条件下的最优方案进行铜炉渣中铜的回收,并对其物理化学性质进行分析。

四、数据结果和分析试验结果表明,采用某种浸出剂可高效地回收铜炉渣中的铜,回收率达到了较高水平。

在最优方案下,回收效率更高。

对回收铜的物理化学性质分析表明,回收的铜熔点和电导率等性质均符合国家标准。

五、结论和展望本试验成功地将铜炉渣中的铜回收,证明了浸出法是一种可行的、高效的铜炉渣回收方法。

未来可以进一步研究纳米材料在铜炉渣回收铜中的应用,探索更优的回收方法。

第一章:研究背景和意义随着人口的增加和经济的发展,铜的需求量逐年增加,而且伴随着铜的开采和冶炼而产生的废弃物和污染物也越来越多。

其中,铜炉渣一直是铜冶炼中产生的大量废弃物之一。

铜炉渣含有一定量的有价金属铜,回收渣中的铜是可行的,有助于保护环境和资源利用。

铜炉渣是指冶炼铜的过程中,废弃物质中的渣,其中含有很高的金属铜含量。

传统的处理方法是浸出,但浸出过程中有很多环境污染因素,随着各项环境法律政策的不断更新,新技术的出现开始越来越多的受到人们的关注与研究,令这一领域的研究变得富有前瞻和深入。

回收铜炉渣中的铜不仅能减少环境的污染,而且降低生产成本。

传统的浸出法操作比较复杂,需要大量的设备和环境保护措施,不仅耗时费力而且牵涉到较多的环境化学物质,使得一些复杂持久有机污染物和有毒物质悬而未决,回收效率也有很大的局限性。

因此,研究铜炉渣回收铜的方法具有重要的理论和应用价值。

铜炉渣回收铜技术不仅能减轻环境负担,而且能够利用废弃物产生经济效益。

铜渣综合回收利用研究进展

铜渣综合回收利用研究进展铜是现代经济发展的基础工业原料之一,由于其具有良好的导电导热性能、抗磨耐磨性能、延展性能及可塑性,在电子电器、交通设备、机械制造、能源运输和建筑行业都有着广泛的应用。

工业时代开始,从矿石中进行冶炼提取金属时遗留下来的玻璃状物质残渣被认为是废物,在造锍熔炼和火法吹炼过程中产生的铜渣就是其中一种。

据估计,在铜的生产过程中,每产出1t铜会制造大约2.2t铜渣。

2017年我国精铜产量为895万吨,铜渣产生量超过1600万吨,堆放的铜渣数量已超过5000万吨,浪费了大量的土地资源,并且铜渣中含有的金属离子会对环境会造成不利影响。

根据冶炼设备的不同,可将铜渣分为闪速炉渣、转炉渣、电炉渣、真空炉渣、反射炉渣、鼓风炉渣等。

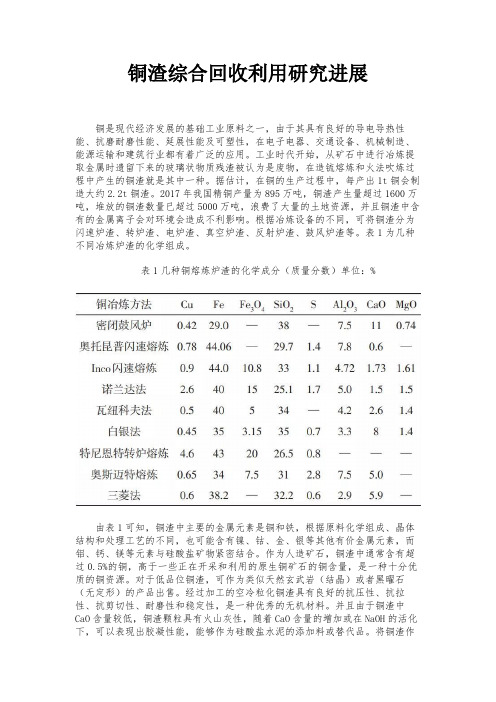

表1为几种不同冶炼炉渣的化学组成。

表1几种铜熔炼炉渣的化学成分(质量分数)单位:%由表1可知,铜渣中主要的金属元素是铜和铁,根据原料化学组成、晶体结构和处理工艺的不同,也可能含有镍、钴、金、银等其他有价金属元素,而铝、钙、镁等元素与硅酸盐矿物紧密结合。

作为人造矿石,铜渣中通常含有超过0.5%的铜,高于一些正在开采和利用的原生铜矿石的铜含量,是一种十分优质的铜资源。

对于低品位铜渣,可作为类似天然玄武岩(结晶)或者黑曜石(无定形)的产品出售。

经过加工的空冷粒化铜渣具有良好的抗压性、抗拉性、抗剪切性、耐磨性和稳定性,是一种优秀的无机材料。

并且由于铜渣中CaO含量较低,铜渣颗粒具有火山灰性,随着CaO含量的增加或在NaOH的活化下,可以表现出胶凝性能,能够作为硅酸盐水泥的添加料或替代品。

将铜渣作为一种材料进行资源化利用,可以降低材料生产成本。

倾倒或堆放这些炉渣会造成金属价值的浪费,并导致环境问题。

这些炉渣可以充分利用其物理化学性质进行资源化利用,而不是随意堆放或者丢弃。

因此,一些研究者对铜渣的资源化进行了探索,开发出了多种利用方式,如回收有价金属、生产水泥、砂浆、填料、道砟、磨料、骨料、玻璃、瓷砖等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程工程学报

The Chinese Journal of Process Engineering

V01.9 Suppl.No.1 June 2009

反射炉炼铜渣回收铜技术探索

秦庆伟1, 张丽琴1, 黄自力1, 李密1, 李光强1, 廖广东2

(1.武汉科技大学钢铁冶金及资源利用教育部重点实验室,湖北武汉4300811 2.黄石大江集团有限公司,湖北黄石435005)

16

曼!!塑塑!

Q

wt

16.66

一

At

35.56

过程工程学报

表3冰铜相组成分析结果

坚g

2.17

3.04

!呈垒坦三里旦兰竺兰!z坐堕坚!堡旦!竺塑f墅:生

垒!

!!

!

鉴

£!

!!

I.85

9.39

15.Il

0.33

3.1I

22.0l

2.34

11.42

16.09

0.29

2.65

13.46

璺!

26.39 14.18

万方数据

图4钥口】冶中Fe儿糸的曲分巾幽 Fig.4 Fe element plane distribution in slag

增刊1

秦庆伟等:反射炉炼铜渣回收铜技术探索

图5铜渣中Fe儿素的血分布图 Fig.5 Fe element plane distribution in slag

图6铜渣中O元素的面分布图 Fig.6 O element plane distribution in slag

表1渣样成分的XRF分析结果

图l铜渣的光学显微照片

Fig.1 Optical micrograph ofCu slag

图2铜渣的SEM照片 Fig.2 SEM image of Cu slag

图3俐渣中Cu几糸的山分仰图

Fig.3 Cu element plane distribution in slag

Na2S添加量与铜精矿回收率和品位的关系,如图14所 示,可以看出硫化钠用量从200 g/t增加到800 rdt时, 铜精矿品位和回收率逐渐增加,当硫化钠用量为800 g/t 时,铜精矿品位达到最大值,硫化钠用量增加到l 000 g/t 时,铜回收率基本保持不变而铜的品位却下降.这是因 为硫化钠用量低于800 g/t时,硫化钠主要使氧化铜活 化,当硫化钠用量超过800卧时,炉渣中的其他矿物 上浮比例增大,导致浮选铜精矿品位下降. 3.2.3捕收剂种类和用量的影响

收稿日期:2008—10-23,修回日期:2009-02—12 基金项目:湖北省教育厅科研计划项目(编号:B20081101;武汉科技大学钢铁冶金及资源利用教育部重点实验室开放基金资助项目(编号:FMRU2007K05)t

武汉科技大学基金项目(编号:2005XY3)

作者简介:秦庆伟(1974--),男,山东省单县人,博士,副教授.主要研究方向为有色冶金,E-mail:qingweiqin@3vaheo.c姐.c也

黎

、-一

旦

尽

C

8

C

8 芑

。 口 巴 ‘9

Grinding fineness(-74 rim)(%)

图13磨矿细度对回收率和品位的影响

Fig.13 Effect ofgrinding fineness on recovery rate and grade

AddiEon of Na2S(o/t)

度30%的浮选条件下,渣精矿品位4.54%,回收率达64.65%,常规选矿工艺难奏效.吹炼转炉渣返回贫化作业会导致

反射炉渣含铜较高,添加一定量黄铁矿精矿,采用热渣排放方式能有效降低渣含铜.

关键词:反射炉;水淬渣;浮选:贫化

中图分类号:TFlll。17;TD925.7

文献标识码:A

文章编号:1009-606X(2009)SI--0013--06

冰铜相对药剂的吸附量直接影响浮选回收率,捕收 剂要在矿物表面产生足够的疏水性,就必须有足够的吸 附量,药剂在矿物表面的最佳吸附效果对应于矿物最佳 浮选效果.实验条件如下:矿浆浓度30%,磨矿细度 -0.074 mlTl含量占95%,自然介质条件,Na2S用量800 趴,六偏磷酸钠用量800趴,松醇油用量60鲈,浮选 时间6 min,得到捕收剂种类和用量与铜精矿回收率和 品位的关系,如图15和16所示,可以看出同样条件下, 丁基黄药与丁胺黑药混合使用的浮选效果优于丁基黄 药与丁胺黑药单独使用的效果,混合药剂使用量从80 g/t增加到240 g/t时,回收率从48.17%增加到64.65%, 铜精矿品位有所下降.当使用量超过240 g/t时,铜回收 率增加不大.这是由于丁基黄药对硫化铜矿的捕收效果 较好,对氧化铜矿的捕收效果较差,而丁铵黑药对氧化 铜矿除了具有较好的捕收作用外,还兼有轻微的活化作 用,二者混合使用弥补了单一捕收剂的不足.

主要仪器和设备如下.PANalytical X?ert PRO MPD型X射线衍射仪,STA449型综合热分析仪, Quanta200扫描电镜,ESCALAB MK II型X射线光电 子能谱仪,Axios advanced型X射线荧光光谱仪, WISSEL穆斯堡尔谱仪,IRIS Advantage ER/S电感耦合 等离子体发射光谱议,OI,Ⅵ旧17S BX5l TRF型显微镜, XZM型振动磨样机,XMQ型球磨机,XFD型单槽浮 选机,井式高温气氛炉等. 2.3实验方法

3.1水淬渣的物质组成研究

SEM/EDS、XPS分析证实了上述推测,结果如图3~12

反射炉熔炼水淬渣粒度一般在10 mm以下,外观 所示.可以看出冰铜相的主要由Cu,Fe,S等元素组成,

近球形,呈黑色,中空易碎,炉渣经球磨后分别进行 物相成分可能为Cu2S,金属Cu,CuFeS2,FeS(溶解有

XRF和ICP-AES测试,结果如表1和2所示,可以看 出,炉渣中Cu,Au,Ag等有用成分比较高,值得回收, 2种测试方法获得的数据吻合较好,基本确定了炉渣的 大致成分.显微镜下观察发现,渣样主要由硫化物(冰铜)

采用常规选矿和熔炼贫化方法对反射炉水淬渣分 别进行贫化探索.(1)常规选矿方法,每次称量250 g炉 渣,用锥形球磨机磨至所需粒度,然后倒入0.75 L浮选 槽中,按设计的实验流程浮选提铜,浮选精矿和尾矿烘 干称重后进行ICP分析,确定精矿品位及回收率;(2) 熔炼贫化方法,即按照设定的配比,将干燥后铜渣、黄

分析基础上,探索水淬铜渣的循环利用技术,同时也为 其他类型熔炼铜渣的综合利用提供借鉴.

2 实验

2.1实验原料 从冶炼厂反射炉水淬渣现场选取若干有代表性渣

样,制样后进行扫描电镜(SEM/EDS)、光学显微(OM) 分析和岩矿鉴定,以确定炉渣的显微结构,另外取破碎 后炉渣分别进行X射线荧光分析G娘F)、X射线衍射 (XRD)、X射线光电子能谱fxa,s)、M6ssbauer分析、等 离子体原子发射光谱分析(ICP-AES)、DSC/TG热分析, 以确定炉渣的成分及有价元素的赋存状态. 2.2实验仪器与设备

图7铜渣中Si元素的血分布图 Fig.7 Si element plane distribution in slag

图8铜渣中冰铜相的EDS分析点

Fig.8 EDS analysis spot ofmatte

Ih口/bY

图9冰铜相A点处EDS谱 Fig.9 EDS pectrum of spot A

hqy,■V

图11冰铜相C点处EDS谱 Fig.1 1 EDS spectrum ofspot C

万方数据

h村口flmv

图lO冰铜相B点处EDS谱

Fig.10 EDS spectnun ofspot B

∞乱o

Binding energy(eV) 图12反射炉渣Cu2P的XPS谱 rig.12 Cu 2P XPS spectrum ofcopper slag

圣!

I.32

0.69

第9卷

堕

塑!

1.68

一

0.28

—

3.2反射炉水淬渣浮选提铜 影响铜渣浮选工艺过程的因素很多,主要有以下几

个方面:(1)炉渣的物质组成和化学成分;(2)矿浆制 备;(3)浮选药剂制度;(4)浮选机造成的工作条件:(5) 浮选工艺流程.为了探索浮选工艺回收铜渣中有用金属 的效果,主要研究磨矿细度、Na2S添加量、捕收剂种类 和用量等参数对浮选指标影响. 3.2.1磨矿细度的影响

摘要:在铜熔炼反射炉渣中铜铁赋存状态分析基础上,采用常规选矿和火法贫化工艺对反射炉水淬渣进行回收铜技

术探索.研究结果表明,水淬渣含1.06%铜和36.41%铁,铜、铁、硅矿物紧密共生,相互交织,铜矿物的结晶粒度多

数低于5岫,在Na2S用鼍800鲈、混合捕收剂用量240 g/t、浮选时间6 rain、磨矿细度95%为-0.074衄、矿浆浓

万方数据

14

过程工程学报

第9卷

铁矿粉混匀后、压实,加盖后埋碳升温,保温一定时间 盐相以及玻璃体等4种不同的相组成,结果如图1所示,

后取出铜渣,切割坩埚回收冰铜,制样后显微镜下观察 渣中冰铜形貌及粒度分布,探索熔炼法贫化可能性.

3结果与讨论

少量大颗粒直径约40 lun,大部分为较小颗粒,直径低 于5 gm,如图l和2所示.可以看出,炉渣在冶炼时沉 降并不充分,在放渣前有返转炉渣操作,一部分转炉渣 未经澄清即随渣放出造成,对炉渣随后进行的

硫化钠是常见的浮选调整剂,既可作有色金属氧化 矿的活化剂,亦可作有色金属硫化矿浮选分离的抑制剂 和混合精矿的脱药剂.因此,合理应用硫化钠能改善浮 选分离的选择性.实验条件如下:矿浆浓度30%,磨矿 细度-0.074 mm含量占95%,自然介质条件,丁基黄药 用量2009/t,松醇油用量60鲈,浮选时间6min,得到

浮选技术指标的高低,很大程度上取决于磨矿时炉 渣的单体解离程度.选矿要求炉渣中的有用矿物粒子与 其他结晶最好达到完全单体解离,生产实践中力求少产 生连生体和和尽可能减少过粉碎.实验条件如下:矿浆 浓度30%,自然介质条件,丁基黄药用量80鲈,松醇 油用量60鲈,浮选时间6 min,得到磨矿细度与铜精矿 回收率和品位的关系,如图13所示,可以看出随磨矿 细度提高,回收率提高,铜精矿品位降低.由此可见, 铜渣中有用组分嵌布太细,常规渣选工艺效果不明显, 而且磨矿细度增加带来的泥化现象导致浮选环境恶化, 致使分选指标下降. 3.2.2 Na2S添加量的影响