连杆机构设计动力学仿真说明书

连杆放大式举升机构的设计及动态仿真

荷, 降低 对 油缸 的工作 负荷 要求 。 本 文 对连 杆 放 大 式举 升 机 构 的运 动 机 理 进行 分 析 ,对机 构 的各种 特性 进行 较 为细致 的理 论分 析 , 以 举升力 系数 、举升 装置 系数 及举 升角 为评 价指 标 , 提 出相应 的设计 方案 ,利用 P o E 行 三维 实体 建模 , r— 进 完成 举升 机构 的总 体装配 , 实现连 杆放 大式 举 升机 构

112 构件 尺 寸约 束 .-

为 保证 机构 的 紧凑性 , 必要 对各 构件 尺 寸 即三 有 角板 三边 及 拉杆尺 寸进行 约束 。 一般 车架 和副梁 之 间 的距 离 为 2 0 4 0 m 这 就对 三 角 板三 边及 拉 杆 尺 0  ̄ 0m ,

寸进 行 了有 效 的约束 。 1 2 最 大举 升 角 0 的约 束 . ~

的动 态仿 真 。

1 举升机构 的约束条件

1 1 结构 约束 .

举 升机 构各 铰 点的位 置 、 件尺 寸等 应满 足 自卸 构 汽 车 的有 关参 数要 求 n, ]并且 不 与底 盘 上各 部 件 发生 干 涉 , 身各 构件 之 问也无 运动 干涉 。 本

111 翻 转 绞点 的位 置 ..

201 1

FUJ

农机

NO N  ̄ J I

研 究与探 索

构各铰 支 点的静 摩擦 阻力矩 和惯 性 阻力矩 最大 , 以 所 采 用 初始 时 的油 缸 工 作压 力 等 于 油缸 最 大工 作 压 力

的情况 进行计 算 。

角 为 6 。时三 角 臂三 顶 点的位 置 ;设 车 厢与 副 车架 0

基于ADAMS的机械四连杆机构运动仿真分析

基于ADAMS的机械四连杆机构运动仿真分析1. 引言1.1 背景介绍机械四连杆机构是一种常见的机械系统,由四个连杆组成,通过铰链连接在一起。

该机构具有简单结构、运动灵活等特点,广泛应用于工程领域中的机械传动系统、转动机械装置等。

随着现代工程技术的发展,人们对机械四连杆机构的运动性能和工作特性提出了更高的要求。

利用ADAMS软件进行机械四连杆机构的运动仿真分析已成为一种常用的研究方法。

通过仿真分析,可以全面地了解机构在不同工况下的运动规律和性能特点,为设计优化和故障分析提供重要依据。

1.2 研究目的本文旨在利用ADAMS软件对机械四连杆机构进行运动仿真分析,探讨其运动规律及特性。

通过建立机构的数学模型,模拟机构在不同工况下的运动状态,分析机构的运动学性能和动力学特性,为设计优化提供理论支持。

借助ADAMS软件的功能,对机构进行参数优化,使机构的性能达到最佳状态。

本文研究的目的包括:1. 分析机械四连杆机构的运动规律,揭示其运动特性;2. 探讨机构在不同工况下的运动状态和特点,评估机构的性能;3. 基于仿真结果,进行参数优化,提高机构的工作效率和稳定性;4. 对机构可能出现的故障进行分析,为机构的维护和保养提供参考。

通过对机械四连杆机构的运动仿真分析,旨在为机械工程师提供设计和优化机构的参考,促进机械系统的创新和发展。

1.3 研究方法研究方法是本文的关键部分,主要包括以下几个步骤:(1)了解ADAMS软件的基本原理和使用方法,包括建模、设置参数、运动仿真等操作。

(2)建立四连杆机构的三维模型,并根据实际情况设置各个连杆的长度、质量、摩擦系数等参数。

(3)设定机构的初始条件和约束条件,如应用驱动力、初始速度、固定关节等,以模拟机构的运动过程。

(4)进行仿真分析,观察四连杆机构在不同驱动力、摩擦系数下的运动情况,包括角速度、位移、加速度等参数的变化。

(5)分析和比较仿真结果,探讨四连杆机构运动特性的影响因素,如摩擦力、驱动力大小、连杆长度等,并对结果进行合理解释。

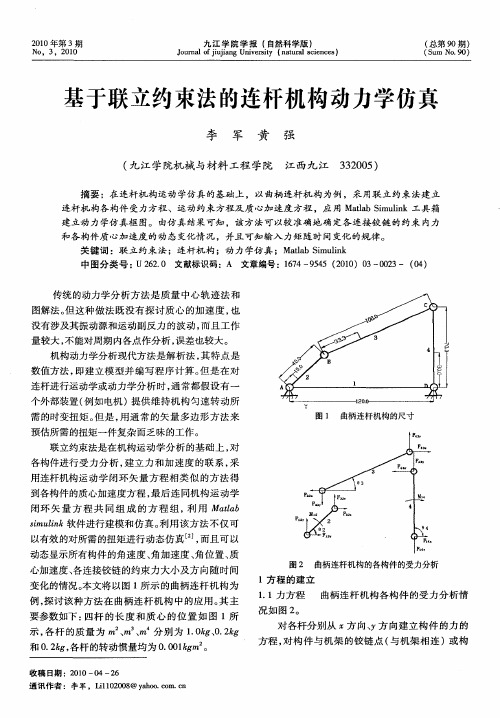

基于联立约束法的连杆机构动力学仿真

需 的时变 扭 矩 。 是 , 通 常 的矢 量 多边 形 方 法 来 但 用 预估所 需 的扭矩 一件 复杂 而 乏味 的工作 。

联 立 约束 法 是在 机构 运 动学 分 析 的基 础 上 , 对 各构件 进 行受 力 分 析 , 立 力 和 加 速度 的联 系 , 建 采

李 军 黄 强

( 江学院机械 与材料 工程 学院 江西九 江 九 320 ) 3 0 5

摘 要 :在连 杆机 构运 动 学仿真 的基 础上 ,以 曲柄连 杆机 构 为例 ,采 用联 立 约束 法 建 立 连 杆机 构各 构件 受 力方程 、运 动 约束 方程及 质 心加 速度 方 程 ,应 用 Ma a i l k工 具箱 d bSmui n 建 立动 力学仿 真框 图。 由仿 真 结果 可知 ,该 方 法 可以较 准确 地 确 定 各连 接 铰链 的约 束 内力 和 各构件 质 心加 速度 的动 态 变化情 况 ,并且 可知 输入 力矩 随 时 间变化 的规律 。

21 0 0年第 3期

No, 3 , 2 0 01

九江学院学报 ( 自然科学版 )

Ju om ̄ o uin nv ̄ t ( a rl cecs fi agU ie i nt a sine ) jj y u

( 总第 9 ) O期

( u o9 ) S m N .0

基于联立约束法的连杆机构动力学仿真

() 6

—

F ×r 3 c i(3 3×s 0)+F2 c Xcs0) n 3 r o(3 X 3

F3 4 X(3一 )×s ( 3 r i 0)+F3 n 4 ×(3一r ) r c 3

() 2

F缸 XF Xs ( 2 3 i 0 )+F2 2×c s 0 ) 2 n 3 ×F o (2

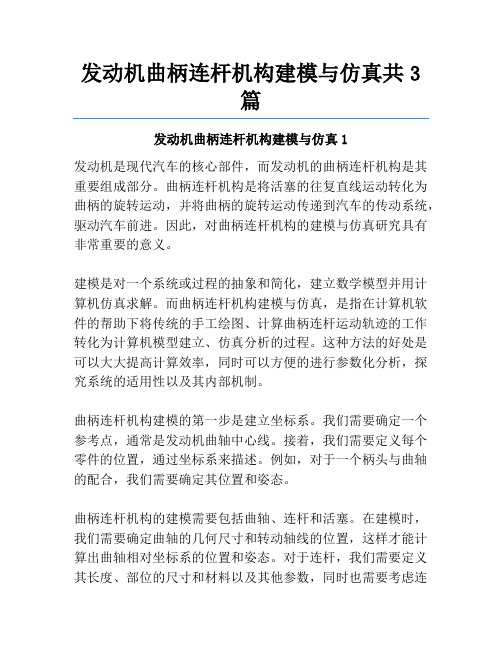

发动机曲柄连杆机构建模与仿真共3篇

发动机曲柄连杆机构建模与仿真共3篇发动机曲柄连杆机构建模与仿真1发动机是现代汽车的核心部件,而发动机的曲柄连杆机构是其重要组成部分。

曲柄连杆机构是将活塞的往复直线运动转化为曲柄的旋转运动,并将曲柄的旋转运动传递到汽车的传动系统,驱动汽车前进。

因此,对曲柄连杆机构的建模与仿真研究具有非常重要的意义。

建模是对一个系统或过程的抽象和简化,建立数学模型并用计算机仿真求解。

而曲柄连杆机构建模与仿真,是指在计算机软件的帮助下将传统的手工绘图、计算曲柄连杆运动轨迹的工作转化为计算机模型建立、仿真分析的过程。

这种方法的好处是可以大大提高计算效率,同时可以方便的进行参数化分析,探究系统的适用性以及其内部机制。

曲柄连杆机构建模的第一步是建立坐标系。

我们需要确定一个参考点,通常是发动机曲轴中心线。

接着,我们需要定义每个零件的位置,通过坐标系来描述。

例如,对于一个柄头与曲轴的配合,我们需要确定其位置和姿态。

曲柄连杆机构的建模需要包括曲轴、连杆和活塞。

在建模时,我们需要确定曲轴的几何尺寸和转动轴线的位置,这样才能计算出曲轴相对坐标系的位置和姿态。

对于连杆,我们需要定义其长度、部位的尺寸和材料以及其他参数,同时也需要考虑连杆的固定方式。

活塞建模需要考虑它的直径、长度以及密封件等参数。

建模完成后,我们需要用计算机软件来进行仿真分析。

在仿真分析时,需要输入相关的工作参数(如发动机的工况、所加载的载荷等),以获取系统在不同参数下的性能表现。

仿真分析主要包括如下几方面:(1) 运动学分析:通过对曲柄连杆机构中每个零件的几何形状和位置关系的分析,得出其运动轨迹,进而分析每个零件的运动状态。

(2) 动力学分析:通过对曲柄连杆机构在不同载荷下的工作性能的分析,得出曲轴、连杆及柄头的最大受力情况,从而进一步分析系统劳动寿命等相关参数。

(3) 模态分析:通过对曲柄连杆机构在工作条件下的振动模态进行分析,探究系统在不同频率下的振动特性以及如何减少或消除系统中的振动问题。

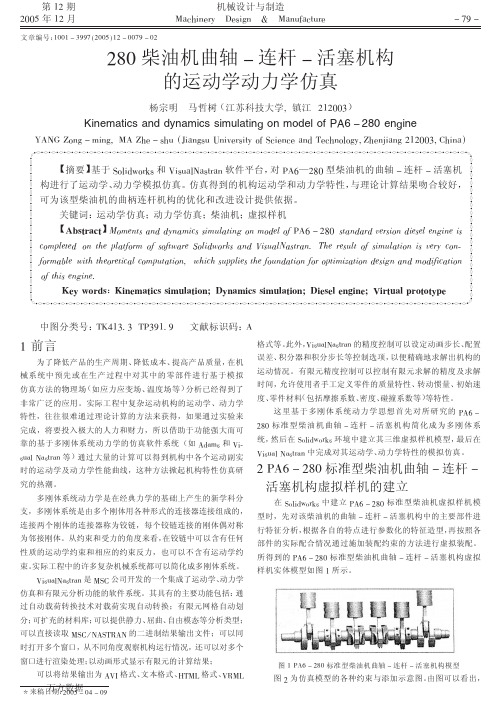

280柴油机曲轴连杆活塞机构的运动学动力学仿真

$"# 标 准 型 柴 油 机 的 曲 轴 ! 连 杆 ! 活塞机构进行了运动学和 动力学仿真分析。 仿真得到的机 构运动学和动力学特性, 与理论 计算结果吻合较好, 可为该型柴 油机的曲柄连杆机构的优化和 改进设计提供依据。 对于其它型 号的柴油机, 应用同样的处理方 法,只要简化得当,就可以得到 好的模拟效果。

参考文献

% 刘延柱 K 多刚体系统动力学 2 高等教育出版社, %L"L2 王以伦 2 多刚体动力学基础 2 哈尔滨工程大学, $ 陈乐生, %LL,2 1 郑启福 K 内燃机动力学 2 国防工业出版社, %LL%2 杜静 2 机械 C>M 0 C>N 应用技术基础 2 机械工业出版社, & 陈国聪, $##$2

参考文献(4条) 1.刘延柱 多刚体系统动力学 1989 2.陈乐生.王以伦 多刚体动力学基础 1995 3.郑启福 内燃机动力学 1991 4.陈国聪.杜静 机械CAD/CAE应用技术基础 2002

相似文献(10条) 1.学位论文 杨拴柱 RFID倒装键合机预贴片系统设计与仿真 2006

本文研究了RFID(Radio Frequency Identification,射频识别)标签封装设备中预贴片系统的设计、分析与实现。预贴片系统主要功能是通过倒装贴片工艺将 RFID 芯片倒扣于天线基板上,实现芯片与天线的电气和机械连接,其性能直接影响到最终RFID 标签的质量。 论文对预贴片系统的整体结构进行了分析,将系统划分为四个机构:芯片送料机构、翻转头机构、贴片机构和XY 运动平台,主要对多吸嘴转盘式贴装头进行了 设计。 提出了满足技术指标要求的整体设计方案。 由于预贴片系统两个翻转头和两个贴装头机构在工作空间中存在干涉,使用Deneb/Envision 软件对预贴片系统进行了芯片封装过程的运动学仿真,根据仿真结 果,本文设计了系统的运动时序,在确保系统运动过程中不发生干涉情况下,使预贴片系统达到了预期的生产效率。此外,还根据仿真结果,确定了翻转头最小转动 加速度,以保证两个翻转头共用一个芯片送料机构不影响整个系统效率。 由于预贴片系统要求速度快,因此采用了同步带定位系统。为了研究同步带定位系统的振动情况,本文建立了同步带定位系统的简化模型,并将模型的仿真结果 与实验结果进行了比较与分析。动力学仿真结果显示,同步带定位系统系统在驱动力发生跳跃时,负载的加速度出现振动。 针对设备开发中控制程序复杂,团队开发而硬件资源不足的情况,本文提出了一种将仿真过程中编写的控制代码直接移植到控制系统中的方法。文中采用组件的 方法,对系统原型进行了实现。

第3讲-连杆机构的虚拟样机设计与运动仿真.pptx

l1 sin 1 l2 sin 2 l3 sin 3

产品设计与虚拟样机

知识复习2-解析法作平面机构的运动分析

消掉2

l22 l12 l32 l42 2l3l4 cos3 2l1l4 cos1 2l1l3 cos1 cos3 2l1l3 sin 1 sin 3

产品设计与虚拟样机

铰链四杆机构的虚拟样机建模 模型文件 的保存

从而解得:

3

l1 l3

sin(1 sin(3

2 ) 2 )

1

2

l1 l2

sin(1 sin(2

3 ) 3 )

1

产品设计与虚拟样机

知识复习2-解析法作平面机构的运动分析

速度方程对时间求导可得加速度方程:

l112

cos1

l2

2 2

cos2

l22

sin 2

l332

cos3

l33

sin 3

l112 sin 1 l2 22sin 2 l22 cos2 l332 sin 3 l33 cos3

产品设计与虚拟样机 铰链四杆机构的虚拟样机建模 AB杆的建模

产品设计与虚拟样机 铰链四杆机构的虚拟样机建模 CD杆的建模

产品设计与虚拟样机 铰链四杆机构的虚拟样机建模 CD杆的建模

产品设计与虚拟样机 铰链四杆机构的虚拟样机建模 CD杆的建模

产品设计与虚拟样机 铰链四杆机构的虚拟样机建模 BC杆的建模

产品设计与虚拟样机

第讲 连杆机构的虚拟样机设计与运动仿真

郭卫东

北京航空航天大学机器人研究所

产品设计与虚拟样机 铰链四杆机构的运动分析

题目及要求

连杆机构的动力学分析与优化设计

连杆机构的动力学分析与优化设计连杆机构是一种常见的机械传动装置,它由若干个连杆组成,通过铰链连接在一起。

连杆机构广泛应用于各个领域,如发动机、泵浦、机床等,对于实现复杂运动和力学传递起到重要的作用。

本文将对连杆机构的动力学分析与优化设计进行探讨。

一、连杆机构的动力学分析连杆机构的动力学分析是研究其运动规律和受力分布的过程。

在动力学分析中,我们可以通过构建连杆机构的运动学方程和受力方程来描述其运动和受力情况。

1. 运动学方程运动学方程描述了连杆机构中各个连杆的位置和速度之间的关系。

通过连杆机构的几何形状和运动特点,我们可以推导出各个连杆的位置和速度方程。

运动学方程的求解可以帮助我们了解连杆机构的运动规律和运动参数。

2. 受力方程受力方程描述了连杆机构中各个连杆受力的情况。

通过对各个铰链点的受力平衡条件的分析,我们可以得到连杆机构中各个连杆的受力方程。

受力方程的求解可以帮助我们了解连杆机构中各个连杆的力学特性,为优化设计提供基础。

二、连杆机构的优化设计连杆机构的优化设计旨在提高其性能和效率。

在连杆机构的优化设计中,我们可以从以下几个方面进行改进。

1. 结构优化连杆机构的结构优化包括选取合适的连杆尺寸和形状,以及确定连杆的连接方式。

通过对连杆机构结构的优化设计,可以减小其重量和体积,提高其刚度和强度,从而提高整个机构的性能。

2. 运动特性优化连杆机构的运动特性优化包括提高其运动平稳性和运动精度。

在优化设计过程中,可以通过调整连杆的长度比例和位置布局,以及选用合适的铰链点来改善连杆机构的运动特性。

运动特性优化可以使连杆机构实现更加精确和稳定的运动。

3. 动力优化连杆机构的动力优化包括提高其传动效率和降低能耗。

在优化设计过程中,可以选用合适的传动形式和传动参数,以及减小传动过程中的能量损失来改善连杆机构的动力性能。

动力优化可以提高连杆机构的整体效率,并减少对能源的消耗。

三、连杆机构的应用领域连杆机构广泛应用于各个领域,如发动机、泵浦、机床等。

船用增压四冲程柴油机曲柄连杆机构动力学仿真

第 1 期

船 海 工 程

S HI P & OC E AN E NGI NE E RI NG

V 0 1 . 4 2 No . 1 F e b . 2 0 1 3

2 0 1 3年 0 2月

D O I : 1 0 . 3 9 6 3 / j . i s s n . 1 6 7 1 - 7 9 5 3 . 2 0 1 3 . 0 1 . 0 3 3

柴 油机工 作 过程 燃 烧 模 型 有零 维 模 型 、 准维 模 型和 多维模 型 。零维 模 型认 为 系统 内工 质热力 状 态和 组分不 随 空 间 坐标 而 变 化 , 其 控 制 方 程 是

以曲柄 转角 为惟 一 自变量 的 常微 分 方 程 , 主 要 用

于柴 油机 燃烧 过 程 宏 观性 能 参 数 的 分析 、 计算 和

曲线 。以往进 行 动力 学 分 析 , 缸 内压 力 是 由实 测 或配 置 简 易 的 示 功 图 得 到 。本 文 利 用 Ma t l a b /

预测 _ 2 ; 准维 模 型 将 燃 烧 室 分 为 几 个 子 区 , 每 个

子 区内满 足零维 模 型 , 用 于 预 测 柴油 机 的 排放 性

E- ma i l : i l h u a n g @i mu . e d u . c a .

功之和 , 它们都是曲柄转角的函数。即

等= + p d V + 等

( 1 )

2 ) 质 量守恒方程。气缸 内气体质量 的变化

1 21

第 1 期

船

海

工

程

第4 2卷

率 是 由进 入气 缸 内 的新 鲜 空气 流 量 、 燃 油 喷人 量 及排 气 流量所决 定 的。 即

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题:《机械原理》课程设计指导老师:张青高峰组员:5080209105龚潇5080209110 胡凯5080209257 王倩茹2011年1月5日目录1.组员分工 (3)2.课程设计目的 (4)3.设计任务 (4)4.已知条件和数据 (5)5.主要设计内容 (6)5.1机构位移方程 (6)5.2质心位移方程 (6)5.3机构速度、加速度方程 (7)5.4质心速度、加速度方程 (8)5.5静力学方程 (9)5.6动力学方程 (10)5.7惯性力平衡方程 (13)6.设计结果讨论 (16)6.1用Matlab绘制机构随输入运动的输出运动位移、速度、加速度曲线 (16)6.2用Matlab计算绘制机构在不计惯性时各构件铰链的受力和输入力(或矩)的曲线 (31)6.3用Matlab计算绘制机构在考虑惯性时各构件铰链的受力和输入力(或矩)的曲线 (32)7.设计体会 (37)8.参考文献 (1)1.组员分工:建立机构运动及力学方程组:王倩茹Matlab解方程组、机械原理课程中布置的作业4-3中的编程:龚潇机构动画仿真、绘制图线、机械原理课程中布置的作业4-3中的绘图:胡凯报告书写及PPT制作:王倩茹左起:龚潇,王倩茹,胡凯2.课程设计目的通过机械原理课程设计,使同学掌握机构的位置、速度、加速度、静力学、动力学、惯性力平衡等方法,并能借助计算机实现机构的性能分析和该机构的运动仿真演示,从而了解机构的性能和特性。

3.设计任务3.1根据机械原理课程设计选题,选定固定坐标系,用复数向量方程法建立机构的位移方程即各构件的质心位移方程;3.2在机构位移方程基础上,建立机构的速度、加速度方程以及各构件的质心的加速度方程;3.3在已知外力和运动分析的基础上,建立机构的静力学方程(不考虑惯性影响),即求出机构中各构件铰链的受力和输入构件的驱动力(矩);3.4在已知外力和运动分析的基础上,建立考虑惯性和加速度影响的机构动力学方程,即求出考虑惯性时机构中各构件铰链的受力和输入驱动力(矩);3.5为了使机构实现惯性力完全平衡,用复数向量法建立该机构的惯性力完全平衡条件;3.6在上述理论分析的基础上,利用计算机编程计算并绘出机构随输入运动的输出运动位移、速度、加速度曲线;分别计算并绘出机构在不计惯性和考虑惯性使各构件铰链的受力和输入力(或矩)的曲线。

3.7在计算机上,设计软件实现该机构的运动仿真演示。

4.已知条件和数据已知图示连杆机构中各构件的尺寸参数、质量、转动惯量、外载荷以及输入构件以匀速运动。

;为质心惯量半径,单位为mm。

5.主要设计内容5.1机构位移方程:5.1.1对于回路①:;(①)其中:,解得:求,令①式转化为:,上式中:,,.则:,通过分析机构极位夹角,可得取值范围是90°至117°之间。

经计算可得只取+号,故求,有,.5.1.2对于回路②:;(②)可得:,.5.2质心位移方程:5.3机构速度、加速度方程:5.3.1速度:对于式①求导得:;(③)可得:,.对于式②求导得:;(④)可得:.5.3.2加速度:对于式③求导得:;解得:;.对于式④求导得:;解得:;5.4各构件质心加速度方程:5.4.1质心速度方程对质心位移方程求二次导数有:v5.4.1质心加速度方程v5.5静力学方程:对与构件:;;.解得:.对与杆:;;. 由于为二力杆,有:;.对杆:对整个机构:用矩阵表示如下:.解上矩阵可得、、5个未知数,再加上,则机构所有支反力及驱动力矩皆已求出,则各铰链受力皆求出。

5.6考虑惯性力时机构动力学方程:5.6.1对杆;;其中:.5.6.2对杆;;. 其中:5.6.3对杆;;其中:.5.6.4对杆;;其中:.5.6.5对滑块;;.其中:;综上,由于方向已判定,取(i=1,2,3,4),共有、、、、,共15个未知数。

用矩阵表示如下:有:AR=BA=R=TTB=5.7惯性力平衡方程:将式①和②带入上式,消去,得:.其中,,是一个常数,所以必有以下平衡条件:=0; (ⅰ); (ⅱ). (ⅲ)解式(ⅲ)可得:滑块为负载,质量不宜改变,令不变,则:,所以随的增大而减小,因此可取为原先的2倍,可得:由于原动件应运转平稳,令质心在铰链处,即,为原先的2倍,代入式(ⅰ)得:,,若取为原先的2倍,代入式(ⅱ)得:,令为原先的5倍,.综上,有以下的一组解决方案:不变。

6.设计结果讨论由于matlab计算得到的各杆件和质心的运动和力的显示表达式太长,在此不列出。

6.1用Matlab绘制机构随输入运动的输出运动位移、速度、加速度曲线6.1.1构件1-5质心的位移:6.1.2构件1-5质心的速度:6.1.3构件1-5质心的加速度:6.2用Matlab计算绘制机构在不计惯性时各构件铰链的受力和输入力(或矩)的曲线6.2.1 随输入变化的曲线6.2.2 、、随输入变化的曲线6.3用Matlab计算绘制机构在考虑惯性时各构件铰链的受力和输入力(或矩)的曲线7.设计体会机械设计心得体会王倩茹在这次《机械原理》的课程设计中,我收获颇丰,一方面将课堂上学到的机械原理知识用于实践,巩固了运动分析和力的分析等知识,另一方面还综合了理论力学等学科知识,对已学过的知识进行了一次融会运用;更重要的是锻炼了独立思考以及与他人进行团队协作的能力,相信这些收获对于我以后的学习、工作和生活都是有巨大帮助的。

首先,我的任务是本次课程设计中最基础也是最关键的工作:分析机构的运动和受力情况,选定坐标系,建立机构的位移、速度、加速度和质心的位移、速度、加速度方程,建立机构的静力学、动力学方程和平衡方程。

通过这次课程设计,我对连杆滑块机构及其运动和力分析有了更加全面和深刻的理解。

我们组的题目是关于一个由两个回路构成的平面Ⅱ级杆组滑块机构,这相对于Ⅲ级杆组的机构要简单一些,很容易得到各构件运动情况的显示表达式。

我对平面连杆机构的相关知识进行了一次比较全面的复习和整理,综合了复数矢量及其求导、牛顿运动定律、理论力学等知识,我深深感受到课程设计的一个重要意义就在于帮助学生更深刻地理解知识,融合知识并加以运用。

其次,我运用数学知识,初步笔算了各个方程,为电脑编程提供了基础。

同时我求解了惯性力平衡方程,深刻体会到了数学技巧的魅力,同时也让我更加深刻的明白了基础课程的重要性。

机构的运动学和动力学分析是指导后续机构平衡和优化的理论依据,地位斐然。

再次,这次课程设计给我最深刻的体会就是组员之间的合作精神。

在此特别感谢我的朋友们给我提供的帮助,以及对我任务中出现的问题的指正。

但是这次的课程设计中我也有遗憾之处,那就是没能深入地参与到matlab编程和制作仿真动画中去,由于精力有限,时间紧迫,再加上没有系统学过这两种软件,大部分的编程和仿真动画制作是由龚潇和胡凯完成的,下一学期我将参加类似软件课程的学习,增强这一方面的能力。

这次《机械原理》课程设计使我获益良多,期待将来能参与到更多类似的团队设计活动中去,最后要感谢高老师、张老师一个学期的辛勤付出。

机械设计心得体会胡凯这次机械原理的课程设计使我收获良多,不仅巩固了课堂上学习到的机械原理知识,而且对理论力学,材料力学等知识有了更深的认识。

更重要的是从中锻炼了从发现问题,分析问题,到解决问题的能力,锻炼了查找和整合资料的技巧,增强了独立思考以及与他人进行团队协作的能力,相信这些收获对于我以后的学习、工作和生活都是有着巨大帮助的。

首先,通过这次课程设计,我对于连杆机构及其相关的各方面知识有了更加全面和深刻的理解。

因为我们小组拿到的题目是关于一个典型的平面二级杆组机构,它的运动规律相对简单,位移方程可以解出显式解,而我的主要任务在于利用matlab编程解出个表达式并且利用显式解来做图,以及之后利用SolidWorks 软件进行运动学仿真与课后凸轮题目的解决。

在同组的王倩茹和龚潇同学前期打下了良好的基础后(将各个问题分析的很到位),剩下的问题基本就围绕着软件进行了。

而运动学仿真让我更加了解了机构的急回特性和各种行程等概念。

平心而论,机械原理这门课我学的并不好,很多重要的知识没有掌握,考试也比较糟糕。

但是课程设计却起到了弥补的作用,特别是对这门课学习的目的和本质有了更深的了解。

这与上课和考试相比,同样重要。

其次,在这次课程设计过程中我锻炼了发现问题,分析问题以及解决问题的能力。

虽然我们的任务乍看起来不是很复杂,但真正在做的过程中,我们遇到了不少困难,出现过产生多解、奇解等问题。

并且在开始由于对软件不熟悉我的工作遇到了巨大的困难,但是在同组成员的帮助下顺利解决了显示方程各变量的带入问题。

其实主要原因是在参考书很少、考试任务较重的客观条件下,快速掌握一个软件的确是巨大的挑战。

尽管自己掌握的东西并不多,但是也算是有所收获吧。

再次,这次课程设计给我最深刻的体会就是组员之间的通力合作。

我们三个组员会定期交流和分析,各自介绍自己所负责任务的进展情况,提出自己遇到的问题,再群策群力地想出解决问题的方案。

尽管我们各自的任务不同,但是我们都会详细地互相介绍各自在课程设计过程中的收获和心得体会,最终大家对整个课程设计所涉及的机械原理知识,工程应用软件的使用都有比较深入的了解。

此外,原本并不熟悉的同学在这次协作的过程中也互相有了一定的认识,这也是一大珍贵的收获。

总之,这次机械原理的课程设计使我受益匪浅,我将在牢牢记住这一次的宝贵经历的同时,也认真地对待未来的每一次类似的课程设计活动。

机械设计心得体会龚潇大学是我们从象牙塔走向社会的最后缓冲区,大学里所学到的技能从很大程度上决定了我们今后的能力。

而在众多能力中将理论知识与实践相结合则是重中之重,机械原理课程设计正好为我们提供了这样一个感受实际分析的过程。

本次课程设计的目标是让我们学会用解析法分析一个简单的机构的运动、静力学和动力学状态变化,而这些内容都是在进行机构设计的必经阶段。

做这次课程设计让我初步掌握了机构分析的基本流程和思路,为今后分析更复杂的机构打下了基础,在整个设计过程中对机构分析的认识也不断深入,收获颇丰。

具体来说,我们本次课程设计的是对一个二级机构进行运动、静力学和动力学分析,而我所负责的内容则是在理论分析的基础上,通过编程将理论分析的过程在计算机中实现出来。

首先,从思路上来说对我们机构的分析没有什么难度,因为所需分析的机构为二级机构,因此所有的需要求解的量都可以用显式表达式表示出来。

思路上的简单让我放弃了最初采用数值解的想法,转而求解所需求变量的显示表达式,并通过显式表达式做出其变化曲线。

但是在实际编程中我却发现,虽然所有的变量都可以表示为单变量(杆件1的角位移φ1)的函数f(φ1)的形式,但是由于变量众多,因此在经过几次嵌套使用后,表达式将会变得相当复杂而使软件的求解效率降低甚至出现内存满载而无法求解的情况,而编程工作也因此陷入了困境。