屏式过热器爆管原因分析

300MW电站锅炉后屏过热器爆管原因分析和对策

Sa ls Sel J . . t i sE g er g 18 ,0 t nes t [ ] J Ma r l ni e n ,9 8 1 i e ea n i

( )6 1 :9—8 . 4

氏体与奥 氏体钢焊接时 , 焊缝和熔合线附近的金 属受 拉应 力 作用 , 离熔 合 线 稍 远 的金 属 受 压 应 力 作用 ( 指焊缝为奥氏体组织 ) 这种残余应力不能 , 用 焊后 热 处理 方 式 消 除 , 因此 在 熔 合 区贝 氏体 钢

侧易 产生 热疲 劳裂 纹 。

[ ] 吴非文. 8 火力发 电厂高温金属运 行 [ . 京 : M] 北 水利

电 力 出 版 社 ,9 9 1 1— 3 . 17 :3 17

[ ] 周 根明 , 颖. 9 程 过热 蒸汽饱 和器 的多种 方案设 计研

究[ ] 流体机械 ,0 13 ( )3 3 ,1 J. 2 1 , 1 :6— 84 . 9 [ O 杨富 , 1] 章应霖 , 永 宁, 新 型耐 热钢焊 接 [ . 任 等. M]

[ ] Y sia aK,eai i T k s ,t 1F bi - 7 ohkw T r s oi aK e a. ar a n h H, ma c

t n a d rp r e o C ro in e itn T 3 7 i n P o et s f o rso R ssa t P 4 H o i

o 再热 器 出 口压 力 3 6 a 出 口温 度 50o C; . 1MP , 4 C, 19 97年 3月 正式 投产 发 电。2 1 年 6月 , 炉 后 01 该 屏 过热 器管发 生爆 管 , 经现 场检 查 , 屏过 热器从 后 固定端 数 起 第 7屏 炉 后 第 1 管 异 种钢 焊 接 接 3根

660MW新建燃煤锅炉爆管原因分析及采取措施建议

660MW新建燃煤锅炉爆管原因分析及采取措施建议发布时间:2022-10-09T06:20:45.361Z 来源:《中国电业与能源》2022年11期作者:张箭[导读] 江门市新会双水发电三厂新建1×660MW锅炉在整套启动试运期间,一级过热器出口过渡段管屏连续出现2次超温爆管, 提出“四管”泄漏必须查明源头,由建设单位组织监理、施工、调试、生产等单位迅速查明原因,果断采取措施,及时消除设备隐患,保证热电联产项目顺利通过168小时满负荷试运,减少经济损失。

张箭江门市新会双水发电三厂有限公司 529153摘要江门市新会双水发电三厂新建1×660MW锅炉在整套启动试运期间,一级过热器出口过渡段管屏连续出现2次超温爆管, 提出“四管”泄漏必须查明源头,由建设单位组织监理、施工、调试、生产等单位迅速查明原因,果断采取措施,及时消除设备隐患,保证热电联产项目顺利通过168小时满负荷试运,减少经济损失。

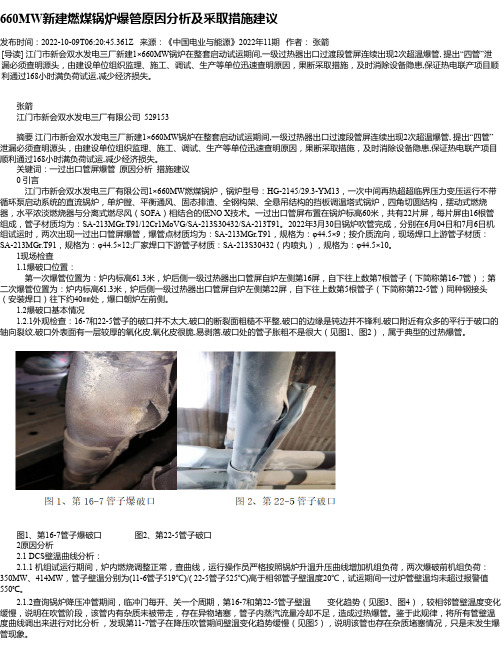

关键词:一过出口管屏爆管原因分析措施建议 0 引言江门市新会双水发电三厂有限公司1×660MW燃煤锅炉,锅炉型号:HG-2145/29.3-YM13,一次中间再热超超临界压力变压运行不带循环泵启动系统的直流锅炉,单炉膛、平衡通风、固态排渣、全钢构架、全悬吊结构的挡板调温塔式锅炉,四角切圆结构,摆动式燃烧器,水平浓淡燃烧器与分离式燃尽风(SOFA)相结合的低NO X技术。

一过出口管屏布置在锅炉标高60米,共有22片屏,每片屏由16根管组成,管子材质均为:SA-213MGr.T91/12Cr1MoVG/SA-213S30432/SA-213T91。

2022年3月30日锅炉吹管完成,分别在6月04日和7月6日机组试运时,两次出现一过出口管屏爆管,爆管点材质均为:SA-213MGr.T91,规格为:φ44.5×9;按介质流向,现场焊口上游管子材质:SA-213MGr.T91,规格为:φ44.5×12;厂家焊口下游管子材质:SA-213S30432(内喷丸),规格为:φ44.5×10。

电厂锅炉后屏过热器管泄漏原因分析

电厂锅炉后屏过热器管泄漏原因分析 摘要:本文针对电厂锅炉后屏过热器管的泄漏问题,从技术角度深入分析了可能的原因,包括制造工艺、运行工况、材料性能等方面,旨在为解决这一问题提供理论支持和实践指导。

关键词:电厂锅炉;后屏过热器;管泄漏;原因分析 1引言 随着电力需求的增长,电厂锅炉的运行压力和负荷不断增加。后屏过热器作为锅炉的关键部分,其管路的稳定运行直接关系到整个电厂的安全与效率。然而,实际运行中后屏过热器管的泄漏问题时有发生,严重影响了电厂的正常运行。为此,本文将从技术角度深入剖析泄漏的原因。

2后屏过热器管泄漏原因分析 2.1制造工艺问题 2.1.1管材质量不达标 管材作为过热器管的基本构成材料,其质量直接决定了管道的耐用性和可靠性。如果使用了劣质材料或者材料成分不均,会导致管道在高温、高压的环境下快速发生性能衰减。特别是在抗蠕变性和抗腐蚀性方面,劣质材料表现出明显的不足。这种材料的管子在长期受热后,容易发生弯曲、变形,甚至开裂。

2.1.2焊接工艺不当 焊接是锅炉制造中不可或缺的工艺步骤,涉及到多种复杂的工艺参数和技术要求。如果焊接过程中存在未熔合、夹渣等缺陷,会对管道的完整性和连续性造成严重影响。这些缺陷降低了管道的机械强度和耐腐蚀性,使得管道在运行过程中容易发生疲劳断裂或应力腐蚀开裂。 2.1.3热处理不当 热处理是提高金属材料性能的重要手段,对于锅炉管道而言尤为重要。适当的热处理可以消除材料内部的残余应力,提高其抗蠕变性和耐腐蚀性。但如果未进行适当的热处理或热处理工艺不当,管道内部会存在应力集中区域,使得管道在运行过程中容易发生脆性断裂或过早疲劳失效。特别是在复杂的弯头和变径部位,热处理不当引起的应力集中问题尤为突出。

2.2运行工况影响 2.2.1 超温运行 超温运行是指管道长期处于超过其设计温度的工作环境下。高温会导致管道材料的性能发生劣化,抗蠕变强度显著降低。随着时间的推移,过热器管会发生弯曲、变形,甚至出现微小的裂纹。这些裂纹会成为腐蚀和应力的集中点,进一步加速材料的破坏。

锅炉高温过热器爆管原因分析及措施

锅炉高温过热器爆管原因分析及措施摘要:合理地配置供热热源,优化选择工业锅炉容量和台数,同时优化运行调整模式,是解决锅炉低负荷运行问题的有效措施。

通过爆口宏观形貌分析、化学成分分析、显微组织观察、力学性能试验,认为T91钢高温过热器早期失效的原因是管子内存在异物堵塞,管子长期过热后加速老化,性能下降,最终导致爆管,分析堵塞原因并提出了相应对策。

通过对化学成分、力学性能、金相、能谱、扫描电镜结果的分析诊断,找出了高温过热器爆管失效的原因,提出了预防措施。

关键词:锅炉高温;高温过热器;爆管原因引言高温过热器管作为锅炉四大管道之一,其作用是将饱和蒸汽定压加热到过热蒸汽。

过热器是锅炉最复杂的受热面,受热面管壁温度高,管内蒸汽温度高,高温烟气除了受热面进行对流换热外,还对受热面进行辐射换热。

当受热面受到烟气腐蚀、高温腐蚀或者锅炉结构不当导致受热面管内壁通流流量减小时,往往会使部分管壁超过许用温度,热稳定性下降,甚至造成受热面管壁过热、爆管等。

过热器对锅炉的安全性和经济性有着重要意义,它的运行工况不仅决定着主蒸汽品质的高低,而且关系着锅炉的安全运行。

1锅炉高温过热器爆管的重要性锅炉受热面管寿命受其煤质质量、烟气流程条件、运行工况、汽水品质的影响,爆管事故较多。

据统计,2009年由于燃煤紧缺,煤质大幅下降,锅炉实际燃用的煤种严重偏离设计煤种,造成锅炉运行工况变差,致使锅炉因超温、高温腐蚀、磨损等原因爆管不断,全年牡丹江第二发电厂7台机组,锅炉受热面共发生了9次爆管事故,其中#7炉高温过热器在短短的3天内发生爆管事故2起,严重影响机组的安全经济运行。

对其它受热面管不留死角的进行全面检查,并对有怀疑超温的高温过热器管进行取样分析。

由于整圈管子的质量已受其影响,表面过热起皮,受损严重,故对该圈管子更换处理。

建议合理布置受热面管壁温度测点,严格监视受热面管壁温度的变化,防止事故发生及扩大。

加强对高温过热器的外壁损伤宏观检查,对管屏变形情况及时矫正,防止损伤和变形部位受到局部过热,更换壁厚减薄严重的管段。

S30432奥氏体不锈钢管后屏过热器爆管原因分析

对样 管 取化 学 试 样 进行 化学 成 分 分 析 , 分 析

结果 见表 1 。 1 . 2 力 学性 能检 测 对样 管进 行力 学性 能 试验 , 测试 结果 见 表 2 。

能检测 、 金 相分 析 、 电镜 能谱 分析 等方 法对 爆 管试

样 进行 测试 , 分 析爆 管 的原 因 , 为 电厂 杜绝 此类 问

第 3期

2 0 1 3年 5月

锅

炉

制

造

N o. 3 Ma v . 2 0 1 3

B0I L ER M2 3—1 2 4 9 ( 2 0 1 3 ) 0 3— 0 0 6 3— 0 3

¥ 3 0 4 3 2奥 氏体 不 锈 钢 管 后 屏 过 热 器 爆 管 原 因 分 析

李金 明

( 哈 尔滨锅 炉厂有 限责任公 司, 黑龙江 哈 尔滨 1 5 0 0 4 6 )

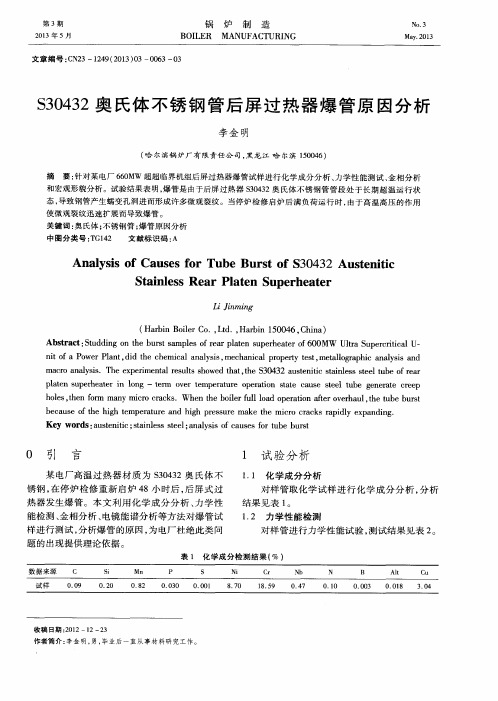

摘 要: 针 对 某 电厂 6 6 0 MW 超 超 临 界 机 组 后 屏 过 热 器 爆 管 试 样 进 行 化 学 成 分 分 析 、 力学 性能测试 、 金 相 分 析

和宏 观形 貌分析。试验结果表 明, 爆管是 由于后屏过 热器 ¥ 3 0 4 3 2奥 氏体不锈 钢管管段 处 于长期超 温运 行状 态, 导致钢管产生蠕变孔 洞进 而形 成许多微观裂纹 。当停 炉检修启 炉后满 负荷运行 时 , 由于高 温高压 的作 用

.

b e c a u s e o f t h e h i g h t e mp e r a t u r e a n d h i g h p r e s s u r e ma k e t h e mi c r o c r a c k s r a pi d l y e x p a n d i n g . Ke y wo r ds: a u s t e ni t i c; s t a i n l e s s s t e e l : a na l y s i s o f c a u s e s or f t ub e b u r s t

循环流化床锅炉屏式过热器管屏变形的研究

2017年第24卷第7期技术与市场技术研发循环流化床锅炉屏式过热器管屏变形的研究任亚萍(华西能源工业股份有限公司,四川自贡643001)摘要:很多已经投运的循环流化床锅炉在运行中暴露出屏式过热器变形、超温、爆管的问题,存在安全隐患,严重影响了锅炉的安全、连续、稳定运行,造成运行成本增加。

分析造成这些问题的原因,并提出相应的整改措施,取得了良好的效果。

关键词:循环流化床锅炉;屏式过热器;变形The deformation study research of CFB platen supperheaterREN Yaping(China Western Power Industrial Co. ,Ltd. ,ZiGong643301, China)Abstract:Many Circulating Fluidized Bed( C F B)boilers which has been put into operationexpose problems like platen superheat-ertransformation and over temperature,t ube - burst.Pose a s^ety hazard,seriously afect the boiler srfe and continuous and stable operation.increaseed the operation cost.Analysis of the causes of these problems,and propose ment measures,good results have been achieved.Key words :Circulating fluidzed bed;Platen supperheater;Deformationdoi:10. 3969/j.issn.1006 - 8554. 2017.07.039〇引言以某电厂已投运的50 M W C F B锅炉为例,该锅炉运行半 年时间后发现屏式过热器管屏有变形现象。

1025t/h锅炉屏式过热器爆管分析

铁 素体 和珠 光体 , 珠 光体 球化 3级 属正 常 范 围 ; 试 样 端 部 为正 常 的铁 素 体 和 珠 光 体组 织 , 管 外 壁 发 现 烟

气 中的腐蚀 性介 质 在高 温 的联合 作用 下 正在对 外 壁 进 行侵 蚀 使其 整个 晶粒 的脱 落 出现宏 观情 况 下氧 化 层, 并 在氧 化层 和母 材 之 间局 部 形 成 极 易 产 生 应 力

4 结 论 及 建 议

解环 方 案 根 据 贵州 电 网具 体 的 网架 情 况 , 结 合

贵州 电网“ 十 二五 ” 规划 , 尽 可能 做 到 电网分 区域 供

电, 电 网潮 流分 布 得 到 优 化 , 使 得 解 环 方 案 容 易 实

施, 2 2 0 k V线 路 开 断 数 量 少 , 经 济 性 较 好 。然 而 电 网解 环运 行后 区域 电 网 的供 电可 靠 性 可 能会 下 降 , 但 可 以解 决一 些 电磁环 网运 行 时造成 的局部 区域 电 网供 电卡 脖子 、 线路 N一1 过 流等 突 出问题 。 随着 贵 州 电网 的不 断 发 展 , 部 分 区域 电 网在 建 设 的初期 网架 结构 相 对 薄 弱 , 解 环 工 作 仍 需 循 序 渐

0. 6mm 。

4 由本次爆 管事故扩展 的联想

由于管 壁 的均匀 减 薄再加 上 管子一 定 程度 的胀

粗, 使管 外 径与 原规 格变 化程 度不 大 , 检 修 人员 在换

管 焊接 时稍 不注 意就 会 忽略壁 厚 和管径 的变化 而将

管 子对 接 。这种 情 况 下 属 于 等外 径 不 等 内径 焊 接 , 在 开 V形 坡 口极 易 造 成 对 接 后 内 壁 出现 大 于 等 于

锅炉过热器爆管原因分析及对策

锅炉过热器爆管原因分析及对策摘要:锅炉承压部件的安全运行对整个电厂的安全至关重要。

文章结合微水电厂实际,分析了过热器爆管泄漏的机理、原因及实际采取的一些对策,以求对锅炉过热器设备的完好运行有所裨益。

关键词:锅炉;过热器;爆管;对策()1 前言据统计,河北省南部电锅炉各种事故约占发电厂事故的63.2%,而承压部件泄漏事故又占锅炉事故的86.7%。

因此迫切需要大幅度降低锅炉临修次数。

下面结合微水电厂实际,分析过热器爆管泄漏的机理、原因及采取的一些对策。

微水发电厂锅炉型号为HG-220/100-4,露天布置,固态排渣煤粉炉,四角切圆燃烧,过热器由辐射式炉顶过热器、半辐射屏式过热器、对流过热器和包墙管4部分组成。

减温水采用给水直接喷入,分两级减温。

炉顶管、包墙管和第二级过热器管用ø38×4.5的20号碳钢管组成。

第一级过热器和屏过热器用ø42×5的12Cr1 MoV钢管组成。

2 过热器爆管的主要原因2.1 超温、过热和错用钢材2.2 珠光体球化及碳化物聚集针对12Cr1 MoV钢分析,试验表明当12Cr1 MoV钢严重球化到5级时,钢的室温强度极限下降约11kg/mm2。

微水发电厂1993年4月过热器爆管的统计资料表明:因局部长期过热,珠光体耐热钢已达到了5级球化现象,而它的塑性水平仍然比较高。

发生球化现象以后,钢的蠕变极限和持久强度下降。

通过580℃下对12Cr1 MoV钢的持久爆管试验,可以看出到了球化4级的钢管,其持久强度降低1/3。

影响珠光体耐热钢发生球化的因素主要有温度、时间、应力和钢材的化学成份等。

在钢中掺入“V”这种强碳化物元素,可以阻碍珠光体的球化过程,只要能形成稳定的碳化物,则球化过程减速。

通过对12Cr1 MoV管试验发现,温度在540℃时,随着运行时间的增加,钢的工作温度下蠕变极限和持久强度也相应降低。

随着运行温度的提高、时间的延长、应力的变化都会加速合金元素的固溶体和碳化物间的重新分配现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.0~ 0 7 4 .

测试

S

Cr

MO

GB5 1 3 0

≤ 00 5 .3

09 . 0~ 12 -

0. 25~ 0. 3

0. 1 1

0.6 2

0. 4

00 2 .1

0 9 .1

0. 31

P

00 5 . 1

≤0 0 5 .3

为 5 0o 。 2 C

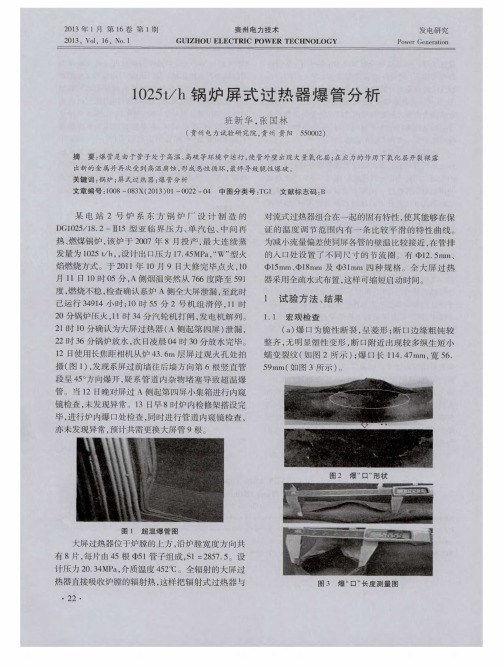

4炉屏 式过热器于 2 1 # 0 0年 7月 2 日发 生 爆 4 管 , 破点 位 于第 4屏 ( 炉前 往 炉 后 看 , 左 向右 爆 从 从

数) 炉后 第 l 管 向火 面 、 弯头 处 。 根 下 该炉 于 2 0 0 3年

() 置 a位

8月 投入运 行 , 至爆管 时 已 累计 运行 了 2 0 。 25 0h

1 检 验项 目与方 法

将 出现爆 管 的炉管 和最 外 2圈直 管段 的 1根 ( 2 个测 点相 距 5 0m ,用线 切割 的方 法在 破 口及其 0 m)

他部 位切 取相 关试 件 ,制备 成微 观分 析样 品及 力学

性 能试样 。用 湿法 化学 分析 方法 测定 钢管 的化 学成 分 ,用 O Y U H 型金 相显 微 镜 观 察 各 样 品 的 L MP SB 碳化 物形 态 、 织 形貌 和断 口特征 , 相组 织采 用质 组 金

22 化学 成分 . 爆 管 的化 学成 分测 试结果 见 表 1 。

表 1 化 学 成分

T b 1 C e c lc mp s in a h mia o o i o t

w/ %

/ 勇 / u

w/ %

测试

C

S i

Mn

G 3 0 B5 1

0 0 ~ 0. .8 1 5

21 0 2年第 l 第 3期 9卷

化工 生产 与技 术

C e ia Po u t na dT c n l y h m cl rd ci n e h oo o g

‘ 3・ 5

屏式过热器爆 管原 因分 析

王 斌 孙 丽

(. 苏省特 种设 备安 全监 督检 验研 究院 , 10 3 1江 200 ;

25 综 合 分 析 .

1 口处 向火面和 背火 面 的金相组 织 见图 2 1 爆 。

由图 2a和() () b可见 , 织为铁 素 体+ 组 颗粒 状 碳化

物 , 光 体 区域 形 态完 全 消失 , 变 孑 洞剧 增 , L 珠 蠕 L 孑 洞 链 有较 强 的方 向性 , 蠕变 裂纹较 多 。晶粒 度为 9级 。

均符 合要 求 ,爆 口附 近的 常温 和高温 抗拉强 度均 低

于标 准 参考值 要 求 ,该 部 位炉管 性 能均 出现 了明显

劣 化 。 管 的主要 原 因是长 期超 温运 行 , 爆 引起 早期 蠕 变 孑 洞 及蠕 变裂 纹 。 行 中裂纹 不断 扩展 , L 运 最终 导致 开裂 失效 : 式过 热器 下部 位置 温度场 分布 不均 , 屏 在 相距 5 0m 0 m左 右就 存在 明显 的温 度梯 度 。

球化 级别 为 5级 。 由 图 2 c 可 见 , () 组织 和 向火 面一

1屏 式 过 热 器 出 E工 质 温 度 为 4 0 o 运 行 时 ) l 3 C. 间近 1 .x 0 h 25 1。 。但 从爆 口 2侧 直 管段 的金 相组 织 看 , 化物球 化 已达到 严重 球化 。 外 2圈直 管段用 碳 最

试 , 测试 结果 如表 2所 示 。 其

表 2 常 温 力 学性 能

T b 2 Me h n c l r p ryi o m e ea u e a c a ia o e t n r o t mp r t r p

取样位置  ̄/ a t / a MP rMP b

6% / 显微维氏硬度 H V

() a 形貌

图 1 爆 口位 置 及形 貌

F g 1Cr c i g p st n a d mo p o o y i a k n o i o n r h l g i

量 分数 4 %的硝 酸酒 精 溶液 腐蚀 , C S 2 0 用 S 一 2 2电子

万 能试 验 机测定 试 样 的抗 拉 强度 、屈服 强 度 o 、 r

2 0t , 口过 热蒸 汽压 力 98MP 、 度 5 0o 。 2 h 出 / . a温 4 锅 C

炉在 炉膛 上部 分 出 口处 布 置 了十 屏 屏式 过 热 器 , 规

格 为 + 2m 5m 材 质 为 1C l V。屏 式 过热 4 mx m, 2 rMo

器 出 口处 烟 气温 度 为 9 8 8.o 4 C。过 热 器 内工 质 温度 进 口、 口温 度分 别 为 3 11o 4 00o 壁 管 温度 出 6 . C、3 . C:

V

O1 .5

01 . 5~ 0 3 .

表 1结果 显示 ,爆 管 化学 成分 符合 G 3 0 B 5 l— 20 0 8要求 『 3 1 。

23 力 学 性 能 .

( 向火 面横 向 a )

( b )向火 面 纵 向

在爆 口的 2侧分 别取 样 ,进行 常温 力学性 能 测

爆 口处 2

GB5 】 30 / 4 4  ̄ 4 >2 5 7 0 6 0 ≥ 2 1

图 2 爆 口处 金 相 ( 片 5 0 ) 照 0 x

F g 2 Mea lg a h c p o fc a k n l c i tl r p i h ns o r c i g p a e o

c 1背 火 面

爆 口 1 1 0 ,32 4 2 3 72 96 15 4 ,1 侧 3 9 0 4 ,4 12 . ,2 . 5 ,16 4 3

爆 口 1 2 4 ,38 4 1 6 69 79 12 6 ,11 侧 3 3 3 7 ,44 2 . ,2 . 6 ,14 6 爆口另 1 1 3 3 6 5 8 . 63 1 8 5 ,10 侧 4 ,3 4 ,40 2 8 4 6 7 ,2 . 5 ,16 6 爆口另 1 2 3 2 7 9 ,4 6 2 . 45 1 8 6 ,18 侧 8 ,33 4 6 9 3 ,2 . 8 6 ,16 6 爆 口处 1

提 出 了预 防 措 施 。

关键 词

锅 炉 ; 式过 热 器 ; 温 ; 管 屏 超 爆

中 图分 类 号 X 2 . 98 3

文献 标 识 码 B

D I1.9 9 .s.0 6 6 2 . 1.3 1 O 036 /i n10 - 892 20 . 8 js 0 0

锅炉 的关键 部 件炉 管爆 裂是 常见 事故 之一 。炉 管爆 裂易 造成人 员 伤亡 、 炉 , 企业 造成 重大 的经 停 给

2 中材装 备 集 团有 限公 司南京 分公 司, 10 0 南京 ) . 2 10 :

摘 要 采 用 宏 观 分 析 、 学 成 分 分析 、 械 性 能试 验 以 及金 相 显 微 分 析 等 方 法 对 爆 管 样 品 化 机

进 行 了分析 。结果 表 明 , 式过 热 器爆 管原 因主 要 是 长 期 超 温 运 行 引起 。并根 据 实 际情 况 屏

Ta h r t r tn i r p r e n h g e e au e b 3 S o e m sl p o e isi ih tmp rt r t e e t

征 。爆 E 处 平 均 管 壁 厚 为 45 l .6mm,平 均 管 径 为 4 .3I 弯 头未 爆处 平 均 管壁 厚为 46 26 I T B, . mm. 5 平均 管径 为 4 . 25 mm, 口处 产 生 了 约 8 %的减薄 , 7 爆 . 8 胀 粗 约为 1 %, . 由此 可 见该 爆 口无 明显 胀 粗 . 有 少 5 仅 量减 薄 。

针 对上述 情 况 , 建议 如 下 :

上说 明该 区域实 际运行 温 度远远 超 过设计 温 度 。

2根据 L ro — l r 1 asn Mie 寿命 估算 公 式估 算 实 际运 l

行 时爆 管处 的工 质温度 :

T1 + ) 常数 。 ( tc= g

式 中 , 为热 力 学 温度 . 为 运 行 时 间 , 参数 t c为

只有 3 4级 。 —

3最外 2圈直管 段 ( 12 里 侧 1根分 析 。 ) 钢 0) 2部 位 内壁 氧化膜 厚度 差别不 大 , 壁 有所差 异 , 外 但厚度 均 较薄 。 金相 组织 为 回火 贝 氏体 , 化 物大部 分沿 晶 碳

爆管 2 的高温短 时拉 伸试验结果 如表 3所示 。 侧

由表 3可 知 ,爆管 2侧 的抗拉 强 度和延 伸 率均 低于标准参考值 , 2侧的抗拉强度存 在一定 的偏差 。 且

24 金 相 分 析 .

界 呈弥 散或颗 粒状 析 出 :但 2个部 位 的碳化 物析 出

程 度有 差异 , 个 球化 级别 为 3级 , 个 为 2级 。 1 1

收 稿 日期 :0 2 0 —7 2 1— 3 0

爆 口纵 向长 8 m,横 向最宽处 约 为 5m 断 5m m,

・

5 ・ 4

王

斌等

屏 式过 热器 爆管 原 因分 析

经验 交流

裂面 粗糙 不平 整 ,裂 E边 缘较粗 钝 ,呈脆 性 断裂特 I

表 3 高 温 短 时拉 伸 性 能 (4 5 0℃ )

延 管原 因作 出综 合评 判 。

济损 失 。 尽管 工程 技术人 员 想方设 法 预 防 , 但此 类事

故仍 屡发 生【] 文就 一起 最 近发生 的爆 管事 故进 l 。本 - 2 行分 析 , 探讨其 事 故起 因并 提 出预防措 施 和建 议 。