铝板阳极氧化工艺

铝合金阳极氧化操作方法

铝合金阳极氧化操作方法

铝合金阳极氧化是一种常见的表面处理方法,可以提高铝合金的耐蚀性和硬度。

操作方法包括以下几个步骤:

1. 准备工件:将需要进行阳极氧化处理的铝合金工件清洗干净,去除油污和杂质。

2. 预处理:对工件进行预处理,包括去除氧化皮、清洗和除油等操作。

确保工件表面干净、平整。

3. 阳极氧化:将清洁的铝合金工件浸入含有酸性电解液的电解槽中,并连接阳极和阴极,通过施加电压使阳极氧化反应发生。

这一步骤会在工件表面形成一层氧化膜。

4. 封孔处理:在完成阳极氧化后,通常需要对工件进行封孔处理,以提高其耐腐蚀性能。

5. 清洗和干燥:将阳极氧化后的工件进行清洗和干燥,确保表面干净和无水渍。

6. 检验和包装:对阳极氧化后的工件进行检验,确保表面质量符合要求,然后进行包装。

需要注意的是,阳极氧化操作需要严格控制处理参数,包括电解液成分、温度、电压和处理时间等,以确保处理效果和工件质量。

另外,处理过程中要注意安全防护和环保要求。

铝板表面处理工艺

铝板表面处理工艺铝板作为一种常见的金属材料,广泛应用于建筑、航空、汽车等领域。

为了增强铝板的耐腐蚀性、提高表面质量和美观度,通常需要进行表面处理。

本文将介绍几种常见的铝板表面处理工艺。

一、阳极氧化阳极氧化是铝板表面处理中最常见的工艺之一。

通过在铝板表面形成一层氧化膜,可以增加铝板的硬度和耐腐蚀性。

阳极氧化分为硫酸阳极氧化和硫酸铬酸阳极氧化两种方式。

硫酸阳极氧化工艺简单、成本低,但氧化膜较薄,耐腐蚀性较差;而硫酸铬酸阳极氧化工艺复杂,但氧化膜较厚,耐腐蚀性较好。

二、喷涂喷涂是一种常见的铝板表面处理工艺,通过在铝板表面喷涂一层涂料,可以提高铝板的表面硬度和耐腐蚀性。

喷涂可以选择不同种类的涂料,如环氧树脂、聚酯树脂等,根据不同的需求选择不同的涂料。

喷涂工艺简单快捷,但涂料附着力较弱,容易受到外力破坏。

三、电泳涂装电泳涂装是一种常用的铝板表面处理工艺,通过在带电的铝板表面沉积涂料颗粒,形成一层均匀的涂层。

电泳涂装具有涂层附着力强、耐腐蚀性好的优点,被广泛应用于汽车、家电等领域。

电泳涂装工艺复杂,需要进行电泳槽设计、涂料调配等步骤。

四、机械抛光机械抛光是一种常用的铝板表面处理工艺,通过使用机械设备对铝板表面进行研磨和抛光,可以提高铝板的表面光洁度和平整度。

机械抛光可以选择不同的研磨材料和抛光液,根据不同的要求达到不同的表面效果。

机械抛光工艺操作简单,但需要注意控制研磨和抛光的力度,避免对铝板表面造成损伤。

五、化学镀膜化学镀膜是一种常用的铝板表面处理工艺,通过在铝板表面形成一层化学镀膜,可以增加铝板的耐腐蚀性和硬度。

化学镀膜可以选择不同的镀膜液,如硫酸铝、硫酸钴等,根据不同的需求选择不同的镀膜液。

化学镀膜工艺操作简单,但需要注意控制镀膜液的浓度和温度,以及镀膜时间,避免产生不良反应。

总结而言,铝板表面处理工艺多种多样,每种工艺都有其独特的优点和适用范围。

在选择铝板表面处理工艺时,需要考虑到产品的具体要求和使用环境,选择最适合的工艺。

hb 铝及铝合金硫酸阳极氧化工艺

hb 铝及铝合金硫酸阳极氧化工艺

铝及铝合金硫酸阳极氧化工艺是一种常用的表面处理方法,用于增强铝及铝合金的耐腐蚀性能,并改善其外观。

该工艺主要包括以下步骤:

1. 清洗:将铝或铝合金的表面清洗干净,去除油污、氧化物等杂质,可以使用碱性清洗剂或有机溶剂来进行清洗。

2. 酸洗:将清洗后的铝或铝合金浸入酸性溶液中,如硫酸,以去除铝表面的氧化层和其他杂质。

3. 阳极氧化:将酸洗后的铝或铝合金放入含有硫酸的电解槽中,作为阳极,通电进行氧化反应。

在此过程中生成的氧化膜会在铝表面形成一层均匀、致密的氧化层,其中含有氧化铝和其他氧化物。

4. 染色:在阳极氧化后,可以对铝表面的氧化层进行染色处理,以改变其颜色。

染色可以使用有机染料或无机染料,通过温度和时间控制可以得到不同颜色的铝制品。

5. 密封:染色后的铝制品需要进行密封处理,以增强氧化层的耐腐蚀性能。

密封可以使用热水封闭、钝化剂封闭或聚合物封闭等方法。

6. 结束:经过密封处理后,洗净铝制品,使其干燥即可完成整个硫酸阳极氧化工艺。

通过硫酸阳极氧化工艺处理后的铝或铝合金制品具有较好的耐腐蚀性能和表面硬度,同时可以实现不同的颜色效果,被广泛应用于航空航天、汽车、建筑等领域中的制造。

铝件阳极氧化原理

铝件阳极氧化原理

铝件阳极氧化是一种将铝表面通过电化学反应形成一层氧化膜的工艺。

其原理主要包括以下几个方面:

1. 阳极氧化液:阳极氧化液通常由硫酸等化学物质组成。

在正极氧化槽中,阳极氧化液被通入,形成一个酸性电解质环境。

2. 阳极:将待处理的铝件作为阳极,与阴极(通常是铝或铅)构成一个电池。

阳极与阴极之间通过电网连接,并通过电流进行通电。

3. 电解反应:在电流的作用下,铝件的表面开始发生氧化反应。

具体反应方程式为:2Al + 3H2O → Al2O3 + 6H+ + 6e-。

铝原

子失去电子转化为氧化铝离子,并同时发生水的电解反应释放氢气。

4. 氧化膜生长:铝离子在电流的作用下往阳极迁移,与阴极反应生成氧化铝,并在铝件表面逐渐形成一层致密的氧化膜。

这是一种有孔隙结构,并具有耐热、耐腐蚀和绝缘性能的保护膜。

5. 形成氧化膜:随着阳极氧化的进行,氧化膜的厚度逐渐增加,从几微米到几十微米不等。

形成的氧化膜可以通过改变阳极氧化工艺参数(如电压、电流密度、浸泡时间等)来控制氧化膜的厚度和颜色。

铝件阳极氧化通过为铝件表面形成一层坚硬的氧化膜,提高了

铝的耐腐蚀性、耐磨性和美观性,广泛应用于汽车、航空、电子等领域中。

adc12阳极氧化工艺

adc12阳极氧化工艺ADC12阳极氧化工艺简介•ADC12阳极氧化工艺是一种用于铝合金表面处理的方法。

•它通过电解方法在铝合金表面生成一层氧化膜,以增加其硬度、耐磨性和耐腐蚀性。

工艺步骤1.准备工作–清洗铝合金构件,去除表面的油污和杂质。

–修复铝合金表面的缺陷,如划痕或变形。

2.酸洗–将铝合金构件浸泡在酸性溶液中,去除表面的氧化物和杂质。

–酸洗可以采用盐酸或硫酸等酸性溶液。

3.阳极氧化–将酸洗后的铝合金构件放置在电解槽中,作为阳极。

–在阳极槽中加入适量的氧化剂,如硫酸、硫酸铅或硼酸等。

–通过施加直流电压,使阳极与阴极(通常为铝)之间形成电解池,启动氧化反应。

–氧化时,阳极表面生成一层致密的氧化膜,该膜与铝基体牢固结合。

4.封孔–氧化后的铝合金构件可能会在氧化膜表面形成微小的孔洞。

–为防止孔洞进一步腐蚀,需进行封孔处理。

–封孔方法可以采用热水封孔、冷水封孔或使用特定的有机封孔剂。

5.染色–阳极氧化后的铝合金构件可以进行染色处理,以增加其外观效果。

–可使用有机染料或金属盐类染料进行染色。

–不同染料可呈现不同的颜色,如金黄、黑色、蓝色等。

6.封面–进行染色后,需要封闭染料在表面的沉积。

–可以使用热水、蒸汽或镀膜等方法进行封面处理。

应用领域•ADC12阳极氧化工艺广泛应用于铝合金制品的表面处理,包括:–电子产品外壳、散热器等电器电子产品的外观处理。

–汽车零部件的表面处理,提高其耐蚀性和抗磨损性。

–家居产品的装饰处理,增加其美观度和耐用性。

–建筑材料的表面处理,提高其抗风化能力和耐候性。

总结•ADC12阳极氧化工艺是一种重要的铝合金表面处理方法。

•它能够显著提高铝合金构件的硬度和耐腐蚀性能。

•通过染色和封面处理,还可为铝合金构件增添多种颜色和美观性。

•在不同领域的应用中,ADC12阳极氧化工艺发挥着重要作用。

工艺优势•高耐腐蚀性:经过阳极氧化处理的铝合金构件表面形成的氧化膜具有良好的耐腐蚀性,能够有效抵抗化学物质、湿气和氧气的侵蚀。

阳极铝生产工艺

阳极铝生产工艺阳极铝是一种重要的铝产品,广泛应用于航空、汽车、电子、建筑等领域。

阳极铝的生产工艺是通过阳极氧化过程,将铝材表面形成一层致密、坚硬、耐蚀的氧化膜。

下面将介绍阳极铝的生产工艺。

首先,阳极铝的生产工艺开始于铝材的制备。

原料为高纯度的铝锭,将其加热融化成液态铝。

然后,通过连铸或浇铸等方法,将液态铝注入到铸型中,冷却凝固成铝板或铝质坯料。

接下来,将铝板或铝质坯料进行轧制,压制成所需规格和尺寸的铝板。

然后,将铝板进行酸洗和碱洗处理,去除表面的氧化物和杂质,保证阳极氧化膜的质量。

随后,将铝板放入电解槽中,进行阳极氧化处理。

电解槽中的电解液为含有硫酸、硫酸铝等物质的溶液。

在电解槽中,铝板作为阳极,悬浮的铝质块作为阴极。

通过外加电源,流经电解液形成的电流使得阳极上的铝被氧化,形成氧化膜。

阳极氧化的主要过程包括两个阶段:成膜阶段和膜增长阶段。

在成膜阶段,通过控制电流密度、电解液温度和搅拌速度等因素,使得铝板表面形成均匀、致密、坚硬的初始氧化膜。

在膜增长阶段,继续控制电流密度和电解液温度等因素,使得氧化膜逐渐增厚,形成所需厚度的氧化膜。

最后,将经过阳极氧化处理的铝板进行水洗和干燥,去除残留的电解液和水分,然后进行剪切、打孔和折弯等加工,最终得到阳极铝产品。

整个阳极铝生产工艺的关键是阳极氧化过程。

通过调节电流密度、电解液温度和搅拌速度等参数,控制氧化膜的成膜和膜增长过程,可以获得高质量和一致性的阳极铝产品。

此外,对原料铝的纯度和铝板的表面处理也对最终产品的质量有重要影响。

总之,阳极铝的生产工艺通过阳极氧化过程,将铝材表面形成耐蚀、致密的氧化膜。

控制氧化膜的成膜和膜增长过程,可以获得高质量的阳极铝产品。

阳极铝在现代工业中有广泛的应用,为各个领域的发展做出了积极贡献。

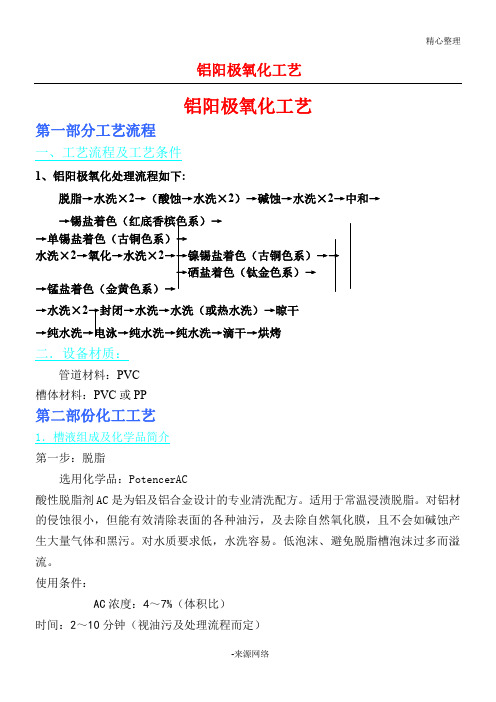

铝阳极氧化工艺

精心整理铝阳极氧化工艺铝阳极氧化工艺第一部分工艺流程一、工艺流程及工艺条件1、铝阳极氧化处理流程如下:的侵蚀很小,但能有效清除表面的各种油污,及去除自然氧化膜,且不会如碱蚀产生大量气体和黑污。

对水质要求低,水洗容易。

低泡沫、避免脱脂槽泡沫过多而溢流。

使用条件:AC浓度:4~7%(体积比)时间:2~10分钟(视油污及处理流程而定)温度:20~30℃开槽方法:先加入槽体积一半的水,然后加入计算量的AC,搅拌5min左右,再补加水至规定体积。

第二、三步:自来水水洗第四步:酸蚀选用化学品:PotencerC-11PotencerC-11是精心研发使用于铝材酸蚀砂面作业中。

能快速整平、消除铝材率,使用ADD后可有效减少维护工作,节省人力费用及降低废水处理量。

使用方法:浓度:ADD20~30g/l;NaOH(F)40~70g/l。

温度:50~60℃。

时间:3~15min(视要得到的铝材表面状况而定)。

添加:请按“烧碱∶ET=5∶1”添加。

开槽方法:可采用下述两种方法之一。

①取三分之一经沉槽过的旧碱蚀液,加入计算量的ET,加入水使之约为槽体积的80%,加入45g/l的氢氧化钠,再补加水至规定体积。

控制温度在规定范围,即可试生产。

在生产过程中,当Al3+≤70g/l时,游离碱请控制在低范围,温度请控制在低范围。

当游离碱小于50g/l必须补加氢氧化钠和ET,补加比例为:每补加5kg氢氧化钠同时需补加1kg的ET。

②在槽中加入一半的水,加入约120g/l氢氧化钠,(注意:氢氧化钠溶解时会放出大量的热,ET,Al3+≤必须ET。

第十三步:氧化选用化学品:硫酸使用方法:H2SO4:160~180g/lD A:130~150A/m2U:14~18vT:20±1℃t:视膜厚要求Al3+:5~15g/l开槽方法:先加入槽体积三分之二的水,然后在搅拌下加入计算量的硫酸。

(注意:需先加入水至槽中,再慢慢加入硫酸)。

加入计算量的硫酸铝(约50g/l),完全溶解后再补加水到规定体积,控制温度在规定范围,即可试生产。

铝合金氧化处理方法

铝合金氧化处理方法

铝合金氧化处理方法有以下几种常用方法:

1. 电化学阳极氧化(电泳):将铝合金制件作为阳极,在电解质中进行氧化处理。

通常使用硫酸、硫酸铜或磷酸作为电解质,通过控制电流和电压来控制氧化层的厚度和颜色。

2. 硫酸阳极氧化:将铝合金制件浸泡在硫酸溶液中,在一定温度和浓度条件下进行氧化处理。

该方法可产生均匀、致密的氧化膜,具有较好的耐腐蚀性和装饰效果。

3. 硫酸铬阳极氧化:将铝合金制件浸泡在硫酸铬溶液中,在一定电压和温度条件下进行氧化处理。

该方法可以形成硬度较高的氧化膜,具有优异的耐磨损性和耐腐蚀性。

4. 自然氧化:将铝合金制件暴露在空气中,自然与氧气反应形成氧化膜。

这种方法相对简单,但氧化层的厚度和颜色不易控制。

以上是常用的铝合金氧化处理方法,具体选择哪种方法取决于需要达到的氧化层性能和装饰效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝板阳极氧化工艺

一、工艺概述

铝板阳极氧化是一种表面处理技术,通过在铝板表面形成一层氧化膜

来增强其耐磨性、耐腐蚀性和装饰性。

该工艺广泛应用于航空、汽车、建筑等领域。

二、工艺流程

1. 清洗:将铝板放入清洗槽中,使用碱性清洗剂进行清洗,去除表面

的油污和杂质。

2. 酸洗:将铝板放入酸洗槽中,使用酸性清洗剂进行酸洗,去除表面

的氧化层和锈迹。

3. 中和:将铝板放入中和槽中,使用碱性溶液进行中和处理,使得铝

板表面呈现出中性状态。

4. 阳极氧化:将铝板放入阳极氧化槽中,使用电解液进行阳极氧化处理。

电解液通常由硫酸、草酸等组成。

在电解过程中,通过控制电压、电流密度和时间等参数来掌握氧化膜的厚度和颜色。

5. 封孔:完成阳极氧化后,将铝板放入封孔槽中,使用封孔剂进行封

孔处理,以防止氧化膜的渗透和脱落。

三、工艺参数

1. 清洗剂浓度:一般为5-10%。

2. 清洗时间:一般为1-3分钟。

3. 酸洗液浓度:一般为10-15%。

4. 酸洗时间:一般为1-3分钟。

5. 中和液浓度:一般为5-10%。

6. 中和时间:一般为1-2分钟。

7. 电压:根据需要控制在10-20V之间。

8. 电流密度:根据需要控制在1-2A/dm²之间。

9. 氧化时间:根据需要控制在20-60分钟之间。

10. 封孔液浓度:一般为5-10%。

11. 封孔时间:一般为1-2分钟。

四、工艺注意事项

1. 清洗、酸洗、中和等步骤必须严格执行,以确保铝板表面的干净和光滑。

2. 在阳极氧化过程中,必须掌握好电压、电流密度和时间等参数,以确保氧化膜的质量和颜色。

3. 在封孔过程中,必须确保铝板表面没有残留的氧化液,以免影响封孔效果。

4. 在使用电解液时,要注意防止其对人体和环境造成伤害。

五、工艺优点

1. 可以增强铝板的耐磨性、耐腐蚀性和装饰性。

2. 可以使铝板表面呈现出不同的颜色和光泽度。

3. 工艺简单易行,成本低廉。

六、工艺缺点

1. 阳极氧化后的铝板表面容易受到划伤和磨损。

2. 无法处理复杂形状的铝制品。