插齿加工基础知识讲解

插齿机的工作原理

插齿机的工作原理插齿机是一种用于加工齿轮的机械设备,其主要工作原理是通过旋转刀具和齿轮的相对运动,在齿轮上切削出齿槽,使齿轮具有一定的齿数和齿形。

插齿机通常由机床主体、工作台、刀具和传动系统等部分组成。

下面将详细介绍插齿机的工作原理:1.传动系统:插齿机通常采用电机作为动力源,通过带动主轴旋转,带动工作台和刀具进行相对运动。

传动系统由电机、变速箱、离合器和制动器等组成,通过这些部件完成刀具的旋转和移动。

2.工作台:工作台是插齿机的主要工作平面,用来固定和转动齿轮。

工作台通常由工作夹具和转动机构组成,工作夹具用于夹紧齿轮,确保其固定在工作台上,转动机构则通过电机带动工作台旋转,使齿轮在切削过程中得到均匀的齿槽。

3.刀具系统:插齿机的刀具系统通常由几个刀具组成,包括主刀、装夹刀和支撑刀等。

主刀是插齿机最重要的切削刀具,它负责在齿轮上切削出齿槽,其形状和角度直接决定了齿轮的齿形和模数大小。

主刀通常由硬质合金制成,具有较高的硬度和耐磨性。

装夹刀和支撑刀主要用于固定齿轮和刀具,保证切削过程的稳定性和安全性。

4.切削过程:插齿机的切削过程可以分为齿轮进给、主轴旋转和刀具移动三个阶段。

(1)齿轮进给阶段:在切削开始前,工作台上的齿轮通过工作夹具固定住。

然后,工作台开始旋转,使齿轮沿着转盘的圆周方向进给到切削刀具处。

齿轮进给速度和切削深度可以通过工作夹具和转动机构的调节来实现。

(2)主轴旋转阶段:当齿轮进给到刀具处后,主轴开始旋转。

主轴旋转速度和方向的选取与齿轮的模数和齿数有关。

在主轴旋转的同时,刀具也随之旋转。

(3)刀具移动阶段:随着主轴旋转,刀具开始沿着齿轮齿槽的轴向移动。

刀具的移动速度和方向是通过刀具移动系统的调节实现的。

切削过程中的刀具移动速度和主轴旋转速度需要精确控制,以保证切削质量和加工精度。

通过以上的工作原理,插齿机可以实现齿轮的高效加工,广泛应用于机械制造、汽车、航空航天等领域。

插齿机操作

插齿机的工作原理插齿加工按展成原理——滚切法。

插销过程如同一对齿轮作无间隙的啮合运转,其中一个是工件,另一个是特殊的齿轮(插齿刀)。

插齿刀本身如同一个修正齿轮,它在磨损后可重复刃磨使用。

插齿刀的模数和压力角必须与被加工齿轮的模数和压力角相等,当用圆盘刀插销斜齿轮时两者的螺旋角必须相等,加工外齿轮时两者螺旋方向相反;加工内齿轮时两者螺旋方向相同。

插齿刀每个刀齿的渐开线齿廓和齿顶都做出刀刃:一个顶刃和两个侧刃,它们有前角和后角。

为了在切削时实现滚切过程,插齿刀和齿坯(工件)按不同的方向各绕其本身的轴线回转,它们的相互关系见式(1.1):n/n0=z0/z式(1.1)式中 n——工件转速; no——插齿刀转速; z——工件齿数; z0——插齿刀齿数。

滚切运动是形成工件渐开线齿廓所必须的,插齿刀轴的上下往复运动(主运动)形成齿线。

此外,整个加工过程还需要插齿刀相对于工件作径向进给(切入)运动。

这个运动根据具体情况可分为一次至多次进行。

若采用一次进给,则一次进给到全齿深时为止。

此后插齿刀与工件继续对滚,当工件转过一整转时,全部轮齿切到全齿深,加工结束。

刀架或工作台退出并回到原始位置。

通常,插齿刀轴向下运动为工作行程,向上运动为空行程。

滚切运动、进给运动和刀轴往复运动同时进行,为了避免插齿刀刮伤已加工的工件表面,在插齿刀空回行程时,插齿刀相对于工件还必须有一个让刀运动,而在工作行程开始时插齿刀(或工件)必须回复到原来的位置。

齿轮加工工艺 1.锻造制坯热模锻仍然是汽车齿轮件广泛使用的毛坯锻造工艺。

近年来,楔横轧技术在轴类加工上得到了大范围推广。

这项技术非凡适合为比较复杂的阶梯轴类制坯,它不仅精度较高、后序加工余量小,而且生产效率高。

2.正火这一工艺的目的是获得适合后序齿轮切削加工的硬度和为最终热处理做组织预备,以有效减少热处理变形。

所用齿轮钢的材料通常为20CrMnTi,一般的正火由于受人员、设备和环境的影响比较大,使得工件冷却速度和冷却的均匀性难以控制,造成硬度散差大,金相组织不均名人堂:众名人带你感受他们的驱动人生马云任志强李嘉诚柳传志史玉柱匀,直接影响金属切削加工和最终热处理,使得热变形大而无规律,零件质量无法控制。

齿形加工之展成法

齿形加工之展成法展成法就是利用齿轮刀具与被切齿坯作啮合运动而切出齿形的方法。

最常用的方法是插齿加工和滚齿加工。

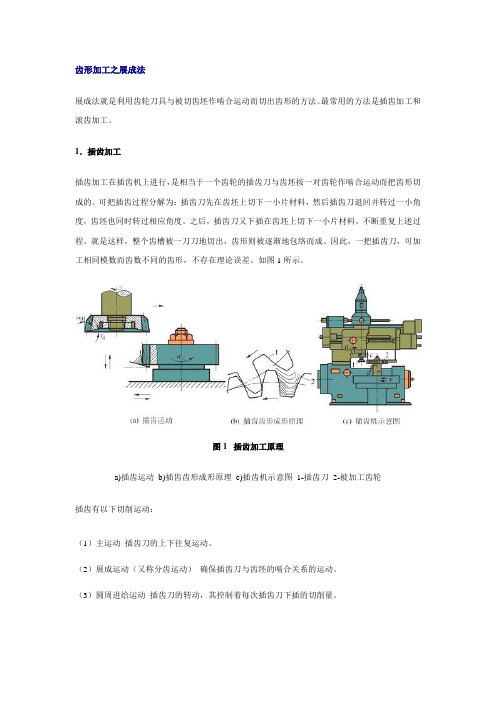

1.插齿加工插齿加工在插齿机上进行,是相当于一个齿轮的插齿刀与齿坯按一对齿轮作啮合运动而把齿形切成的。

可把插齿过程分解为:插齿刀先在齿坯上切下一小片材料,然后插齿刀退回并转过一小角度,齿坯也同时转过相应角度。

之后,插齿刀又下插在齿坯上切下一小片材料。

不断重复上述过程。

就是这样,整个齿槽被一刀刀地切出,齿形则被逐渐地包络而成。

因此,一把插齿刀,可加工相同模数而齿数不同的齿形,不存在理论误差。

如图1所示。

图1 插齿加工原理a)插齿运动b)插齿齿形成形原理c)插齿机示意图1-插齿刀2-被加工齿轮插齿有以下切削运动:(1)主运动插齿刀的上下往复运动。

(2)展成运动(又称分齿运动)确保插齿刀与齿坯的啮合关系的运动。

(3)圆周进给运动插齿刀的转动,其控制着每次插齿刀下插的切削量。

(4)径向进给量插齿刀须作径向逐渐切入运动,以便切出全齿深。

(5)让刀运动插齿刀回程向上时,为避免与工件摩擦而使插齿刀让开一定距离的运动。

插齿除适于加工直齿圆柱齿轮外,特别适合加工多联齿轮及内齿轮。

插齿加工精度一般为7~8级,齿面粗糙度Ra值为1.6μm。

图2 滚齿机外形图1—床身2—挡铁3—立柱4—行程开关5—挡铁6—刀架7—刀杆8—支撑架9—工件心轴10—工作台2.滚齿加工滚齿加工是用滚齿刀在滚齿机(见图2 )上加工齿轮的方法。

滚齿加工原理是滚齿刀和齿坯模拟一对螺旋齿轮作啮合运动。

滚齿刀好比一个齿数很少(一至二齿)齿很长的齿轮,形似蜗杆,经刃磨后形成一排排齿条刀齿。

因此,可把滚齿看成是齿条刀对齿坯的加工。

滚切齿轮过程可分解为:前一排刀齿切下一薄层材料之后,后一排刀齿切下时,由于旋转的滚刀为螺旋形,所以使刀齿位置向前移动了一小段距离,而齿轮坯则同时转过相应角度。

后一排刀齿便切下另一薄层材料。

正如齿条刀向前移动,齿轮坯作转动。

插齿机的工作原理

插齿机的工作原理插齿机是一种常用的机械设备,主要用于加工齿轮和齿条。

它采用了一种特殊的工作原理,能够高效地完成齿轮的加工任务。

下面将详细介绍插齿机的工作原理。

一、插齿机的基本结构插齿机由机床主体、工作台、传动装置、工作刀具、夹具和控制系统等组成。

其中,机床主体是插齿机的核心部份,用于支撑和固定其他部件,并提供稳定的工作环境。

工作台用于夹持工件,使其能够在加工过程中保持稳定的位置。

传动装置负责驱动工作台和刀具的运动。

工作刀具是插齿机的加工工具,用于切削工件表面,形成齿轮的齿槽。

夹具用于固定工件,保证其在加工过程中不发生位移。

控制系统则负责对插齿机的各项参数进行监控和调节。

二、插齿机的工作原理可以简单地分为以下几个步骤:1. 夹紧工件:首先,将待加工的工件夹持在工作台上,确保其稳固地固定在工作台上,以便后续的加工操作。

2. 刀具定位:通过传动装置,将刀具定位到工件上。

刀具的位置和角度需要根据工件的要求进行调整,以保证切削的准确性和精度。

3. 开始加工:启动插齿机的控制系统,使刀具开始切削工件。

刀具的切削运动是由传动装置驱动的,可以沿着工件的轴向或者径向进行。

4. 切削过程:切削过程中,刀具的刀片与工件表面接触,并以一定的速度和力度进行切削。

刀具的切削形式可以是顺铣、逆铣或者直插。

5. 齿槽形成:通过切削,刀具逐渐将工件表面的金属材料去除,形成齿槽。

刀具的切削速度和进给速度可以根据工件的要求进行调整,以达到理想的加工效果。

6. 完成加工:当刀具切削到工件的指定深度或者长度时,住手加工操作。

此时,工件上已经形成为了齿轮的齿槽。

7. 解夹工件:加工完成后,解除工件的夹持,将其取下。

三、插齿机的优势插齿机相比其他加工设备具有以下优势:1. 加工精度高:插齿机采用切削的方式进行加工,可以获得较高的加工精度和表面质量,适合于对齿轮等精密零件的加工。

2. 加工效率高:插齿机的切削速度和进给速度可以进行调节,可以根据工件的要求进行高效的加工,提高生产效率。

插齿机的工作原理

插齿机的工作原理插齿机是一种用于加工齿轮的机械设备,它能够在工件上切割出一系列齿槽,使得齿轮能够正常运转。

插齿机的工作原理主要包括工件夹紧、齿轮切削和齿轮移动三个步骤。

1. 工件夹紧插齿机的工作开始时,需要将工件夹紧在工作台上。

通常采用夹具将工件固定在工作台上,确保其稳定不动。

夹具的设计要考虑到工件的形状和尺寸,以确保夹紧力均匀分布,避免工件在加工过程中发生移动或变形。

2. 齿轮切削一旦工件夹紧好,插齿机就开始进行齿轮切削。

齿轮切削是通过刀具和工件之间的相对运动来实现的。

刀具通常是带有切削齿的刀片,可以沿着工件的轴向或周向进行切削。

插齿机的刀具通常具有多个切削齿,可以一次切削多个齿槽,提高加工效率。

在齿轮切削过程中,刀具的切削齿会与工件的齿槽接触,并通过旋转运动将齿槽切削出来。

切削过程需要控制刀具的进给速度和切削深度,以确保切削质量和加工效率。

插齿机通常配备了数控系统,可以实现对刀具进给速度和切削深度的精确控制。

3. 齿轮移动在齿轮切削过程中,工件需要进行旋转运动,以便刀具可以切削出连续的齿槽。

插齿机通过工件的旋转来实现齿轮的移动。

通常,插齿机配备了一个工作台,工件夹紧在工作台上,并通过电机驱动工作台旋转。

工作台的旋转速度和方向可以根据加工要求进行调整,以实现不同齿轮的加工。

除了上述三个主要步骤,插齿机的工作还涉及到一些辅助设备和控制系统。

例如,插齿机通常配备了冷却系统,用于冷却切削区域,以避免切削过程中产生的热量对工件和刀具的损坏。

此外,插齿机还可以配备自动化控制系统,实现自动化生产,提高生产效率和加工精度。

总结起来,插齿机的工作原理包括工件夹紧、齿轮切削和齿轮移动三个主要步骤。

通过精确控制刀具和工件的相对运动,插齿机能够高效地切削出齿轮的齿槽,满足不同工程需求。

插齿机的工作原理对于制造业的发展和机械加工技术的进步具有重要意义。

滚齿和插齿的工作原理

滚齿和插齿的工作原理滚齿和插齿是两种常见的齿轮加工工艺,它们分别用于加工不同类型的齿轮。

滚齿是一种通过切削方法加工齿轮,而插齿则是通过切削和成形的方式加工齿轮。

本文将分别介绍滚齿和插齿的工作原理,以及它们的应用领域和优缺点。

一、滚齿的工作原理滚齿是一种采用刀具对齿轮进行切削加工的方法,其工作原理主要是利用锥齿轮滚刀或滚刀头在齿轮的外径上滚动切削,逐渐形成齿凹和齿峰,最终完成齿轮的加工。

滚齿加工过程中,刀具的切削速度与齿轮的旋转速度需保持一定的比例关系,以便确保切削质量和加工精度。

滚齿加工的优点在于加工效率高、成本低、面积大,同时可以保证齿轮的准确度和表面质量。

滚齿的应用领域非常广泛,特别适用于大批量生产和高精度要求的齿轮。

常见的应用领域包括汽车变速箱、航空航天设备、重型机械设备等领域。

滚齿加工的优点主要体现在加工效率高、加工成本低、加工精度高等方面。

滚齿加工也存在一些缺点,如设备投资大、加工适用范围受限、使用材料和工件形状要求苛刻等。

二、插齿的工作原理插齿是一种通过切削和成形的方式对齿轮进行加工的方法。

插齿的工作原理是利用插齿刀或插齿铣刀沿着齿轮的齿廓轮廓进行切削,同时使用成形刀具在齿廓上进行成形,最终形成齿轮的齿凹和齿峰。

插齿加工的过程中需要严格控制刀具的位置、切削速度和切削深度,以确保加工的精度和表面质量。

插齿加工的优点在于加工适用范围广、加工精度高、加工速度快等方面。

插齿广泛应用于汽车、摩托车、机床、农业机械、轮船、飞机等机械制造领域,尤其在小批量多样化生产的齿轮加工方面有着重要的应用。

插齿加工的优点主要体现在加工适用范围广、加工精度高、加工速度快等方面。

插齿加工也存在一些缺点,如加工成本高、设备投资大、加工刀具磨损严重等。

滚齿和插齿是两种常见的齿轮加工工艺,它们分别适用于不同的齿轮加工场合。

滚齿加工适用于大批量生产和高精度要求的齿轮,插齿加工适用于小批量多样化生产的齿轮。

在实际生产中,需要根据具体工件的要求和生产规模来选择合适的加工工艺,以确保加工效率和产品质量。

滚齿和插齿的工作原理

滚齿和插齿的工作原理滚齿和插齿是机械制造中常用的加工方法,用于生产齿轮和传动装置。

这两种加工方法都是通过切削工艺来对齿轮进行加工,但在加工原理和加工过程上有着不同的特点。

下面将详细介绍滚齿和插齿的工作原理。

滚齿加工是指利用滚齿刀具对工件进行加工的一种方法。

滚齿刀具的刀具形状和工件齿槽的形状相吻合,通过刃部的相对运动,将工件上的金属材料切削形成齿槽。

滚齿加工的主要特点是加工速度快、加工精度高、工件强度好、适用于大批量生产等优点。

滚齿刀具采用合金切削刃,具有较高的硬度和耐磨性,因此可以在较高的速度和负荷下进行工作。

在滚齿加工中,工件和刀具的相对运动是主要的切削方式,可以实现高效的切削作业。

插齿加工是一种通过插刀进行切削的加工方法。

在插齿加工中,插刀的几何形状与所需加工的齿轮齿槽几何形状相吻合,通过插刀在工件上的进给和切削运动,将工件形成所需的齿轮齿槽。

插齿加工的主要特点是加工精度高、加工表面质量好、适用于各种形状的齿轮加工等。

插齿加工通常用于对少量齿轮进行加工或对齿轮进行修磨。

滚齿和插齿的工作原理有着共同的特点,即都是通过切削加工将工件上的金属材料切削形成齿槽。

但在具体的加工过程中有着一些不同之处。

滚齿加工的工件和刀具是通过轴向的相对运动来实现切削的。

工件通过旋转,刀具则进行轴向的运动,使得刃部与工件表面的相对运动从而实现切削。

这种相对运动方式使得滚齿加工具有较大的切削深度和较高的切削速度,加工效率较高。

而插齿加工的刀具则是通过径向的相对运动来实现切削。

插刀在工件表面的径向移动切割出齿槽,这种切削方式使得插齿加工可以对齿轮进行较精细的加工处理,可以获得较高的加工精度和表面质量。

滚齿加工和插齿加工在切削形式上也有所不同。

滚齿加工是通过刀具的滚动运动对工件进行切削,因此在加工过程中具有较小的切屑,能够有效地降低工件的表面粗糙度并且提高加工效率。

而插齿加工则是通过插刀的进给和切削运动对工件进行切削,切削形式更接近传统的铣削加工,因此在加工过程中会生成较多的切屑,需要进行有效的切屑处理。

插齿的工艺特点及应用范围

插齿的工艺特点及应用范围插齿工艺是一种常用的制造工艺,用于制作齿轮、传动轴和其他机械零件。

它的工艺特点主要包括以下几个方面:1. 准确性高:插齿工艺可以实现高精度的齿形和齿距,从而确保齿轮的准确传动。

它可以保证齿轮的传动效率和工作精度,并减少噪音和振动。

2. 生产效率高:插齿工艺可以实现大批量生产,适用于各种规格和种类的齿轮。

它可以通过自动控制和高速切削来提高生产效率,降低制造成本。

3. 工艺灵活性强:插齿工艺可以适应各种材料的加工,包括金属、塑料、纤维和复合材料等。

它可以适应不同的工作环境和工作条件,实现不同要求下的齿轮制造。

4. 工件强度高:插齿工艺可以实现齿轮的高强度和高耐磨性。

通过适当的热处理和表面处理,可以提高工件的硬度和强度,延长使用寿命。

插齿工艺的应用范围广泛,涵盖了许多领域和行业。

它主要应用于以下几个方面:1. 机械制造领域:插齿工艺被广泛应用于机械制造领域,用于生产齿轮、传动轴、螺旋传动装置等机械零件。

这些零件广泛应用于汽车、航天、船舶、冶金等领域。

2. 电力工程领域:插齿工艺被广泛应用于电力工程领域,用于生产齿轮箱、变速器、风力发电设备等电力传动设备。

这些设备在电力发电、输电和配电中起到重要作用。

3. 矿山机械领域:插齿工艺被广泛应用于矿山机械领域,用于生产矿山提升机、输送机、粉磨机等矿山设备。

这些设备在煤矿、金矿、铁矿等矿山中起到重要作用。

4. 化工领域:插齿工艺被广泛应用于化工领域,用于生产混合机、搅拌机、离心机等化工设备。

这些设备在化学反应、混合、分离和过滤等过程中起到重要作用。

5. 交通运输领域:插齿工艺被广泛应用于交通运输领域,用于生产汽车变速器、船舶传动装置、飞机起落架等交通运输设备。

这些设备保证了交通工具的安全运行。

总之,插齿工艺凭借其高准确性、高效率、工艺灵活性和高强度等特点,被广泛应用于各个行业和领域。

它对于现代制造工业的发展起到了重要的推动作用,并在提高产品质量、降低制造成本、促进经济发展等方面发挥着重要作用。

插齿机的工作原理

插齿机的工作原理插齿机是一种常用于创造齿轮的机械设备,它能够精确地切削齿轮的齿槽,确保齿轮的准确匹配和顺畅运转。

插齿机的工作原理是通过旋转刀具和工件的相对运动,将刀具逐渐插入工件上,形成齿槽。

普通来说,插齿机由主要部件组成,包括主轴、刀具、工作台、进给机构和控制系统等。

下面将详细介绍插齿机的工作原理及各个部件的功能。

1. 主轴:主轴是插齿机的核心部件,通过机电驱动实现旋转运动。

主轴上安装有刀具,用于切削工件的齿槽。

2. 刀具:刀具是插齿机上用于切削齿槽的工具。

普通采用硬质合金制成,具有较高的硬度和耐磨性。

刀具的形状和尺寸根据所需切削的齿轮类型而定。

3. 工作台:工作台是插齿机上用于固定工件的平台。

工作台可以根据需要进行水平和垂直方向的挪移,以实现切削齿槽的精确位置。

4. 进给机构:进给机构用于控制刀具的插入速度和深度。

通过调整进给机构,可以实现不同齿轮的不同齿槽参数,如模数、齿数、齿廓等。

5. 控制系统:控制系统是插齿机的智能化部份,用于控制插齿机的工作过程。

控制系统可以根据预设的参数,自动调整刀具的插入速度和深度,实现高效、精确的切削过程。

插齿机的工作过程如下:1. 首先,将工件固定在工作台上,并根据需要调整工作台的位置,使得切削位置准确。

2. 启动插齿机,主轴开始旋转,刀具也随之旋转。

3. 进给机构开始工作,控制刀具的插入速度和深度。

刀具逐渐插入工件上,切削出齿槽。

4. 切削完成后,刀具逆向运动,脱离工件。

5. 工作台挪移,使得下一个切削位置准备好。

6. 重复以上步骤,直到完成所有齿槽的切削。

插齿机的工作原理基于切削加工的基本原理,通过旋转刀具和工件的相对运动,实现对工件的切削加工。

插齿机具有高效、精确的特点,广泛应用于汽车、机械、航空等领域的齿轮创造。

插齿机的工作原理

插齿机的工作原理引言概述:插齿机是一种常见的机械设备,广泛应用于工业生产中。

它的主要功能是在工件上加工出齿槽,从而实现齿轮、齿条等零部件的创造。

本文将详细介绍插齿机的工作原理,包括其基本构造、工作过程和应用领域。

一、插齿机的基本构造:1.1 主体结构:插齿机主体由床身、工作台、主轴箱、进给机构等部份组成。

床身是插齿机的基础,用于支撑和固定各个零部件。

工作台是用于夹持工件的平台,可进行上下、先后和摆布运动。

主轴箱则是插齿机的核心部份,包括主轴、主轴齿轮和主轴驱动装置。

1.2 传动系统:插齿机的传动系统主要由机电、主轴齿轮和进给机构组成。

机电通过皮带传动或者齿轮传动带动主轴齿轮旋转,进而带动工具进行齿槽加工。

进给机构则控制工作台的运动,实现齿槽的精确加工。

1.3 控制系统:插齿机的控制系统包括电气控制和液压控制两部份。

电气控制主要负责插齿机的启动、住手和运行过程中的各项参数调节。

液压控制则用于控制插齿机的进给速度、切削力和切削液的供给等。

二、插齿机的工作过程:2.1 工件夹持:首先,将待加工的工件夹持在工作台上,确保工件的稳定性和精确定位。

2.2 切削加工:启动插齿机后,机电带动主轴齿轮旋转,同时进给机构控制工作台的运动。

切削刀具通过主轴驱动装置进行上下和先后运动,与工件接触并切削出齿槽。

2.3 切削液供给:为了降低加工过程中的磨擦和温度,插齿机通常会使用切削液进行冷却和润滑。

切削液通过液压控制系统供给到切削区域,确保加工质量和工具寿命。

三、插齿机的应用领域:3.1 齿轮创造:插齿机广泛应用于齿轮创造行业,用于加工各种类型的齿轮,如直齿轮、斜齿轮和锥齿轮等。

3.2 齿条创造:插齿机也可用于加工齿条,用于传动机构和自动化设备中。

3.3 其他应用:除了齿轮和齿条创造,插齿机还可用于加工其他零部件,如蜗轮、链轮和滚子等。

四、插齿机的优势和局限性:4.1 优势:插齿机具有加工速度快、精度高、加工质量稳定等优点,适合于大批量生产和高精度要求的工件加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿向

+*4 4 级

干切的效果 降低刀具费用、缩短节拍时间

刀具寿命 ̐倍

节拍时间 缩短̏̏ˋ

600

1.63 min

1.26 min

齿轮༩齿轮Ճج础

݅参数 ̼n 2.25 齿数 51 ཐટ֯ 直齿 齿宽 14 材质SCM420

150 原来的刀具涂层TiN 超级干切

原来的刀具涂层TiN 超级干切

VʹКʷLʷsinВʷSʗ1000 V: mɾmin-1 L:冲程距离 mm B:工件齿宽 mm Вɿ偏心轮旋转角以上方为0 Sɿ冲程速度 min-1

在上下端切削为̌ɼ因此不 能加工

速度用Max表示 VmaxʹКʷLʷSʗ1000

与冲程速度

N ・ N JO

除此之外,还有轴形、筒形插齿刀。

插齿刀各部位名称

齿轮༩齿轮Ճج础

螺丝长度 锥柄长

侧后角

孔径

前后角

安装厚度

左齿面

右齿面 全齿高

安装面 安装面直径

节圆直径 外径

σ盘Ο形ε刀Ϋܗ

刀台直径 孔径

前角 前刀面

壳体厚

全齿高

安装面 安装面直径

节圆直径 外径

ϕ碗ϧ形ܗ刀

全宽

前角 前刀面

螺丝 锥柄部分

ʢओ轴伸出长度ʣ ̒ɽ行程距离ʢ̯轴ɿ0QU

̓ɽ工作台倾角 0QU

ʢ加工锥度齿用ʣ

ᶃ刀具和工件的同步转动 ᶄ刀具的往复运动 ᶅ刀具返回时的让刀 ᶆ刀具的切削 ᶇ刀具和工件的位置、冲程距离 ᶈ刀具的夹紧、工件的夹紧、交换等

ᎎ齿ص的结构 结构的变迁

齿轮༩齿轮Ճج础

刀具切削进给 工作台让刀

刀具切削进给 刀头让刀

机床的限制

冲程速度取决于ओ轴转速 取决于主轴密封 件的允许速度

V=КɾSɾL/1000 V: mɾmin-1 S:冲程速度 min-1 L:冲程距离 mm

ओ轴导轨的作用

偏心轮

主轴电机

螺旋导轨 (阳)

螺旋导轨 (阴)

齿轮༩齿轮Ճج础

保证插齿刀导程的导轨

刀轴往复运动与旋转运动同时进 行。

刀具切削进给 刀头让刀 刀头升降式

ओ轴的往复运动与切削速度 由偏心轮运动实现往复动作

上死点"

"

ओ轴速度

下死点# "

#

# 使用范围

去程

回程

偏心轮运动与切削速度

在中央ʶ60˃的范围内 B L 直线运动ʼ齿宽

LʹBʗsin60˃ʴ余量

冲程距离

齿轮༩齿轮Ճج础

偏心轮将圆周运动转换为直线 运动˰ 不断变化

首径

齿宽

全齿高

节圆直径 外径

γ锥ϟ柄ϯ刀Ϋܗ

前角 前刀面

ϋϒܗ

插齿机所必须的功能

齿轮༩齿轮Ճج础

齿轮状的插齿刀沿齿向方向往复运动

主轴电机

让刀装置 刀头 支点轴

刀具

主涡轮副

主轴偏心轮机构

导轨 主轴旋转电机

涡轮涡杆 下部导轨

被切削齿轮(工件) 工作台

工作台电机

̍ɽओ轴ɿ往复运动 ̎ɽओ轴旋转ʢ̮̍轴ʣ ̏ɽ工作台轴ʢ̘轴ʣ ̐ɽ切削轴ʢ9轴ʣ ̑ɽ冲程Ґஔʢ̮̎轴ʣ

切削速度

SE25A

冲 程 速 度 N JO

冲程速度与切削速度

ᎎ齿صSE25A冲程Max1800strɾmin-1 Max130mɾmin-1 ʢ密封件允许速度ʣ

齿轮༩齿轮Ճج础

̎ɽ刀具的确定

ᶃ形式 盘形、碗形、锥柄 ᶄ齿数(直径)、导程(螺旋齿)

设计要点

ᶃ݅尽可放在较高位置(为使主轴伸出长度最小)

ᶄ配置刀具(考虑磨变薄的情况)

ᶅ

检查刀头、尾架的干涉

ᶆ

检查上下料装置及去毛刺装置的干涉

加工时间的计算 各动作时间的合计

粗加工

齿轮༩齿轮Ճج础

节拍时间

精Ճ

径向进给15段

插齿加工

(基础ʣ

ࡾඛॏࣜגۀձࣾ ࡞ػցࣄۀ෦

̎̌̍̌ɽ̌̕ɽ̎̔

插齿机的必要性

齿轮༩齿轮Ճج础

用于内齿和多段齿的加工

加工这样的内齿

与齿啮合轮同步转动,就能加工出齿轮。

上面的工件和左边的齿轮如 用滚齿机加工,因刀具会有 干涉而不能加工.

使用齿轮形状的插齿刀

插齿刀

后沿 圆周后角

切屑断面积及切屑厚度的最大值与 圆周进给的关系

最大切屑断面积

最大切屑厚度

即使提高圆प进给,最大切屑厚度、 断面积也大致不变,因此限制了切 削力。

最大切屑断面积 最大切屑厚度

径向进给0.02mm/str

圆周进给

̍ɽ分析۵延长刀具寿命。 ̎ɽ提高加工条件缩短节拍时间。

圆प高进给

齿轮༩齿轮Ճج础

齿宽24mm误差为3Жm 认为通用化是可能的

齿轮༩齿轮Ճج础

斜齿的螺旋角

插齿刀的螺旋角相同 插齿刀沿着导轨形成的导程运动

刀具和导轨的导程一致

LʹКɾmnʷZcʗsinЌ

夹具示例

ᶃ拉紧式ʢ整体杆ʣ

ᶄ拉杆式ʢ整体)

液压尾架

有时也使用尾架

刀具

݅

ᶅ涨套式

齿轮༩齿轮Ճج础

ᶆ涨套式(轴齿外涨套ʣ

X JUI 5 J/ D P BUJO H

材质

硬度

4$ S)

4$

4$.

'$

N N JO

粗精

N N JO

粗加工

提高径向进给,则最大切削主 分力将增大。

最大切削阻力主分力

冲程数

圆周进给

由于容易打刀,因此Rd进给不 宜过大。

ᎎ齿ص加工示例 干切示例

插齿机加工示例 齿形

+*4 6 级

齿轮༩齿轮Ճج础

݅参数 mn2.5 Z28 D П75 Ћ20˃ Ќ0˃ B15

Ճ݅ 干切切̎次 N :760/1200 min-1 V : 50/80 mɾmin-1 Frotɿ 2.618/1.122 mm/str Fradɿ 0.009/0.01 mm/str

普通机型

偏心轮

主轴电机 偏心轮

主轴电机

螺旋导轨 (阳)

螺旋导轨 (阴)

插齿刀

调整螺旋角用 的伺服电机

通过采用数控技术,省掉了螺旋导轨,缩短了 更换工件时的准备时间。

一次装2把刀,能够加工螺旋角 不同的2段齿轮。

加工示例 ST柔性ᎎ齿ص的加工示例

齿轮༩齿轮Ճج础

工件参数:模数0.85 齿数108 螺旋角17.5° 齿宽18 加 工 条 件 冲 程 数 500 / 600 / 600str/min 圆 周 进 给 0.184 / 0.2 / 0.15 径向进给0.002/0.002/0.002

刀刃分散对刀具寿命有利

原有的加工方法与圆周高进给

圆周高进给所特有的刀痕

因无后工序加工,刀痕有问题时,需要降低精加工进给。 如后面有剃齿工序,则刀痕不构成问题。

负荷控制加工法

根据负荷控制切削进给速度

切削开始 切削深度

径向进给 速度控制

切削结束

负荷控制加工法

切削开始 切削深度

切削结束

螺旋加工法

径向进给速度 圆周进给速度 冲程数

涂层处

前刀面 圆周进给

被切削的齿轮

径向进给

想像的齿轮

往工件的齿宽(齿向)向进刀。

齿轮༩齿轮Ճج础

刀具的种类

盘形刀 随着刃磨后刀具变 薄,紧固螺帽有可 能产生干涉。

碗形刀 不会因刀具变薄紧 固螺帽露出,而产 生干涉。但比盘形 刀贵。

锥柄刀 用于内径较小的内 齿加工。刀刃数 少,寿命短,刚性 低ɼ单位刀刃的价格 比较贵。

Ճ݅ʢ圆प进给量ʣ

齿轮༩齿轮Ճج础

圆प进给量

用每冲程的节圆长度表示

粗加工时ɿ 精加工时ɿ

FrotaryʹКʷ̼nʗaɾcosЌ 1节距的冲程数 aɿ ̎ʙ̐ ̼n 2.5以下 ̐ʙ̔ ̼n 超过2.5

Frotʹ0.2ʙ0.3 mmʗstr 精度要求 JIS ʙ̓级 0.4ʙ1.0 mmʗstr 精度要求 JIS ̔ڃʙ

为单位控制

径向进给速度 圆周进给速度 冲程数

切削阻力主分力

净加工时间(秒)

(b)控制径向进给速度

净加工时间(秒)

(a)径向进给速度不变

齿轮༩齿轮Ճج础

切削开始 切削深度

切削结束

原来的加工方法

原来是Rd切削后,进行圆周 进给.

高圆周进给加工 Rd切削速度是固定的.

将切削过程分为15段,各段 分别使用不同的切削进给速 度,谋求负荷的均衡,以实现 缩短加工时间和延长刀具寿 命的目的.

ᎎ齿ص效率的提高 Ճ时间的变迁

ࡾඛత齿轮Ճ设备

sec

180 节 拍 时 间

120

60

1969 230z

1972 165z 1978 110z TiN㥷层

1984 55” NC化

圆周高进给

2.25

齿 27 螺旋角 31˃ 齿宽 15

1988 48z 高速化

2000 36z 干切

70

80

往下拉紧涨套涨开, 卡紧工件内径。

液压夹具

ᶇ压紧式ʢ轴齿用驱动卡爪Ƅ) ᶈ三筒式

ᶉ涨套式ʢ内齿用内涨套ʣ

ᶊ手动拧紧式ʢ内齿用ʣ

弹簧顶尖

内径基准

不用夹紧装置