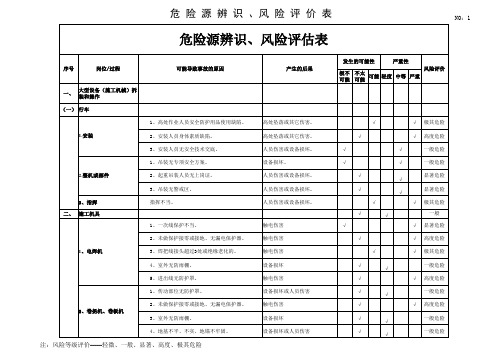

PZGLI007-073 风险识别评价表 A0

危险源辨识风险评估表

倒塌、人员伤害

发生的可能性

严重性

风险评价

极不 可能

不太 可能

可能 轻度 中等 严重

√

√

√

√

√

√

√ √ √

√ 高度危险 一般危险

√ 高度危险 √ 高度危险 √ 高度危险 √ 高度危险 √ 高度危险 √ 高度危险

√

√

一般危险

√

√

一般危险

√

√

一般危险

√

√

一般危险

√

√

一般危险

√

√

一般危险

√

√

一般危险

√

√

一般危险

人员坠落

2、安全网未取得建筑安全监督管理部门批准的 合格证。

人员坠落

1、在必须系安全带工作的场所未系安全带的。 人员坠落

3、安全带

2、安全带系挂不符合要求。

人员坠落

六、

简易脚手架和临时操作平 台

3、安全带不符合标准。

人员坠落

1、立杆基础不平、不实。

倒塌、人员坠落

2、立杆缺少底座、垫木。

倒塌、人员坠落

触电伤害 触电伤害 触电伤害

1、采用TN-S系统的未使用五芯电缆。

触电伤害

5、配电线路

2、电缆架设或埋设不符合要求,电杆、横担不 符合要求。

触电伤害

3、电线老化。

触电伤害

6、电器装置

1、闸刀、熔断器参数与设备容量不匹配。 2、用其它金属丝代替熔断丝。

触电伤害 触电、设备损坏

7、低压干式变压器变配 电装置

注:风险等级评价------轻微、一般、显著、高度、极其危险

高处坠落或其它伤害。 高处坠落或其它伤害。 人员伤害或设备损坏。 设备损坏。 人员伤害或设备损坏。 人员伤害或设备损坏。 人员伤害或设备损坏。

危险源辨识、风险评价表

影响呼吸系统健康

3

3

15

135

否

19

相关方管理

客户来公司参观违章吸烟

相关方人员/工作人员

火灾事故

1

3

40

120

否

20

发货车辆在公司院内行驶过快

工作人员

伤害事故

2

3

15

90

否

21

送货人员进入公司违章吸烟

相关方人员/工作人员

火灾事故

1

3

40

120

否

22

相关方送材料时车辆进厂产生扬尘

工作人员

3

2

3

18

否

31

办公过程

环境卫生不洁

工作人员

发生疫情

3

3

40

360

是

32

使用大负荷电器

工作人员

火灾

3

3

40

360

是

33

电脑办公

工作人员

辐射伤害

6

6

1

36

否

34

湿滑地面

工作人员

摔伤

3

6

3

54

否

35

高温水

工作人员

烫伤

3

1

7

21

否

36

仓库高处物品设施缺陷

工作人员

砸伤

3

1

15

45

否

37

接线插座漏电

工作人员

触电

工作人员

车辆伤害

10

1

25

250

是

14

电源短路引起火灾发生

工作人员

风险管理识别与评估表

管代及各部门

1 3 中风险 全员参与

总裁及各部门

计划控制 生产计划、订单 仓储管理 申请的生产需求物料

订单评审报告

准时交付率≥ 80%

订单物料准确 性≥95%

PMC管理制度; 订单发行方式与交期回 复规则

1、物料计划错误,导致不能按期生 产; 2、生产计划错误,导致不能 准期 交付产品。

雾化芯,烟弹等机种 的生产工艺相似,在 遇到因物料交期达不 成时,可以及时更调 整生产计划

无重大安全/ 质量事故发生

环境和职业健康安全监 测控制程序 产品品质监控管理程序

1.不了解监测频次 2.监测公司不正规

合理监测有效评价公 司管理体系运行实效

2

1

1

低风险

完善公司的内部管理制度,优 化内部管理

研发中心 工程部 自动化

1

2

低风险

规定监测频次,及加强质量/环 安方面培训

公共事务部 品质部

13

3、数据录入不准确,导致后续工作 2、本地服务器迁至

所依据信息错误,做出不当决策。 云端,解决数据定时

备份及远程办公需求

风险后果 或错失机 可能 遇的严重 性

程度

3

1

综合 分值

3

级别

应对措施

1.硬件的维护; 2.软件的维护与升级; 3.软件安装管理; 中风险 4.防火墙与定期杀毒; 5.系统备份与数据备份; 6.用户组与密码管理; 7.数据输入与校对。

文件受控率 100%

文件管理程序 记录控制程序

1、文件内容不切实际、审批流程错

误; 2、文件编制内容错误、格式错误、 编号错误; 3、文件发放回收不及时、文件发放 回收部门不全、内容错有作业 都可追溯,提高工作 效率,职能清晰

2024年度项目风险与机遇识别评价表

3

降低风险 根据公司内部资源条件,对客户的需

2 3*2=6

求进行细致的评审。

一般风险

经营管理中心 各分厂技术部

文件管理

图纸或工艺文件的数据计算错误,尺寸

标注错误。

4

图纸或工艺文件受控状态不良,变更不 及时,发生非预期使用 。 2

降低风险 提高人员能力,对技术人员进行培训

2 4*2=8

。加强对工艺文件的校对与审核。

2 3*2=6 降低风险 签订劳动合同,提高用工待遇

一般风险

2

2*2=4 低风险

降低风险 建立有效的信息交流机制,以确保交 流能够顺畅

人力资源行政中心 人力资源行政中心 人力资源行政中心 人力资源行政中心

2 3*2=6 降低风险 绩效考核要遵循一定的政策和程序,

一般风险

同时应制定和完善相应的管理制度

2

4*2=8 一般风险

降低风险

定期盘点核对数量,加强监督管理

1

4*1=4 低风险

降低风险

按照体系要求,定期评价供方进货及 使用过程产品质量;

1

4*1=4 低风险

对供方进行考核,延误交货期做出明 降低风险 确的处理措施。

1

3*1=3 一般风险

降低风险

定期查看检索有效期限,防止失效后 出现偏移;

2

3*2=6 一般风险

回收工作。

各分厂生产部 各分厂生产部 各分厂技术部 人力资源行政中心

人力资源行政中心

人力资源行政中心

全年 有效

全年 有效

全年 有效 有效

全年 全年 有效

2 2*2=4 降低风险 告知新入职员工携带资料,若携带不

低风险

全,在规定时间内必须补交完毕。

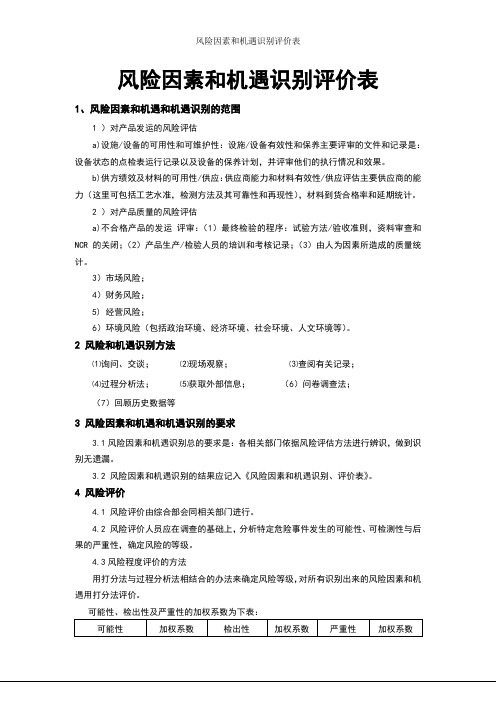

风险因素和机遇识别评价表

风险因素和机遇识别评价表1、风险因素和机遇和机遇识别的范围1 )对产品发运的风险评估a)设施/设备的可用性和可维护性:设施/设备有效性和保养主要评审的文件和记录是:设备状态的点检表运行记录以及设备的保养计划,并评审他们的执行情况和效果。

b)供方绩效及材料的可用性/供应:供应商能力和材料有效性/供应评估主要供应商的能力(这里可包括工艺水准,检测方法及其可靠性和再现性),材料到货合格率和延期统计。

2 )对产品质量的风险评估a)不合格产品的发运评审:(1)最终检验的程序:试验方法/验收准则,资料审查和NCR的关闭;(2)产品生产/检验人员的培训和考核记录;(3)由人为因素所造成的质量统计。

3)市场风险;4)财务风险;5) 经营风险;6)环境风险(包括政治环境、经济环境、社会环境、人文环境等)。

2 风险和机遇识别方法⑴询问、交谈;⑵现场观察;⑶查阅有关记录;⑷过程分析法;⑸获取外部信息;(6)问卷调查法;(7)回顾历史数据等3 风险因素和机遇和机遇识别的要求3.1风险因素和机遇识别总的要求是:各相关部门依据风险评估方法进行辨识,做到识别无遗漏。

3.2 风险因素和机遇识别的结果应记入《风险因素和机遇识别、评价表》。

4 风险评价4.1 风险评价由综合部会同相关部门进行。

4.2 风险评价人员应在调查的基础上,分析特定危险事件发生的可能性、可检测性与后果的严重性,确定风险的等级。

4.3风险程度评价的方法用打分法与过程分析法相结合的办法来确定风险等级,对所有识别出来的风险因素和机遇用打分法评价。

可能性、检出性及严重性的加权系数为下表:可能性加权系数检出性加权系数严重性加权系数很有可能 3 无法检出 3 严重 3可能 2 难以检出 2 重大 2 几乎不太可能 1 易于检出 1 一般 1风险等级是事件发生可能性和检出性及后果严重性之加权系数的乘积,根据评估的结果,确定风险级别。

小于18分的风险为可接受的风险,大于等于18分的风险为不可接受的风险,对于不可接受的风险,应建立应急预案。

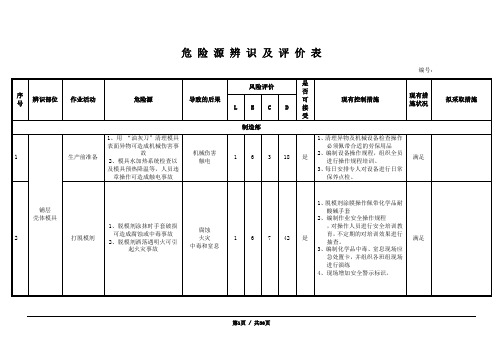

危险源辨识风险评价表

危险源辨识及评价表编号:序号辨识部位作业活动危险源导致的后果风险评价是否可接受现有控制措施现有措施状况拟采取措施L E C D制造部1铺层壳体模具生产前准备1、用“油灰刀”清理模具表面异物可造成机械伤害事故2、模具水加热系统检查以及模具预热降温等,人员违章操作可造成触电事故机械伤害触电1 6 3 18 是1、清理异物及机械设备检查操作必须佩带合适的劳保用品2、编制设备操作规程,组织全员进行操作规程培训。

3、每日安排专人对设备进行日常保养点检。

满足2打脱模剂1、脱模剂涂抹时手套破损可造成腐蚀或中毒事故2、脱模剂洒落遇明火可引起火灾事故腐蚀火灾中毒和窒息1 6 7 42 是1、脱模剂涂膜操作佩带化学品耐酸碱手套2、编制作业安全操作规程,对操作人员进行安全培训教育,不定期的对培训效果进行抽查。

3、编制化学品中毒、窒息现场应急处置卡,并组织各班组现场进行演练4、现场增加安全警示标识。

满足序号辨识部位作业活动危险源导致的后果风险评价是否可接受现有控制措施现有措施状况拟采取措施L E C D3铺层壳体模具安装法兰工装使用壁纸刀、扳手等工具可造成机械伤害事故机械伤害 1 6 7 42 是1、每日班前会对操作人员进行作业安全教育;2、操作人员必须佩带合适的劳保用品(防割手套);3、编制作业安全操作规程,对操作人员进行安全培训教育,不定期的对培训效果进行抽查。

满足4铺放脱模布人员在铺设脱模布时打滑摔伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育;2、作业前穿戴防打滑鞋套。

满足5放置密封胶条人员手撕胶条光纸时,容易被划伤划伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育。

满足6铺放外蒙皮布层人员在拉布过程,速度过快导致布卷飞出砸伤人砸伤 1 6 3 18 是1、作业前对布卷进行固定,并设专人把控;2、班前会对全员进行作业安全宣贯教育;3、编制岗位安全操作规程,并定期组织全员进行培训考试。

满足7铺放增强布层人员缠绕布卷时,容易将手卷伤卷伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育;2、编制岗位安全操作规程,并定期组织全员进行培训考试。

风险评估表格模板

项目风险评估表

项目名称:

编号:填写人Fra bibliotek填写日期审核人

序号

风险名称

汇总评估

风险

得分

风险等级

备注

发生可能性(P)

影响程度(E)

评估分数

1-5分

评估分数

1-5分

1

2

3

4

5

6

注:

1.风险评分填写要求(对已识别风险以及新增/修改风险均需进行评分):

1)发生可能性(P)评估打分:需根据评估标准的发生可能性标准,根据发生可能性的由低至高,对应评估分数1-5分;

2)影响程度(E)评估打分:结合企业及个人项目管理经验,判断此风险若发生对项目整体全过程执行、工期、阶段性里程碑目标、经济损失、企业声誉等方面造成的后果,按照造成后果由低至高,对应对应评估分数1-5分。);

3风险得分=风险影响程度分值E×风险发生可能性分值P(说明:对于综合影响分值不高但影响程度重大的风险,可在评估后调高风险等级)

4)风险等级确认:

极高风险:风险等分为20 / 25分;高风险:风险等分为12 / 15 / 16分;中等风险:风险等分为5 / 8 / 9 / 10分;

低风险:风险等分为3 / 4 / 6分;极低风险:风险等分为1 / 2 分

风险识别及风险评估表范例

单

部门:安全识别人/日期:

评审批风险识别与风险评估表

编号:

RCP风险评价法中C的取值,1-5分

RCP风

险评价

法中P

的取

值,1-

5分

R=C

×P

RCP

风

险

评

价

法

中

风

险

现有控制措施完备的,摘录主要控制要求进行填写;

现有无控制措施的,填写建议的控制措施;需加强控

制措施的,先摘录现有控制要求,再列出新增的控制

措施

在对应的流程

编号前增加字母R,后面增加顺序风险描述是对风险所做的结构化的表

述,包括风险源、风险事件和导致的后

果;正确描述方式:因为XXXX,可能造

成XXXX,导致XXXX。

对现有控制措施评

估并在对应的打“

√”。

对应的类别中打“√

”,具体参考《五大

风险类型划分指引

》;因专项风险管理

的建立,法律风险、

廉政风险、环境因素

和危险源按原有的标

准或规定执行。

对应的打“√”。

具体参考《四大风

险应对策略划分指

引》

具体参考《RCP风险评价

填写说明对应

流程

框架

里的

流程

编号

对应流程框

架里的流程

名称

该流程需要达

到的目标要

求,主要以定

量指标为主,

可结合部门体

系管理目标表。

危险源辨识与风险评价表【范本模板】

活动

控制方法

危 险 等 级 备注

L E CD

(级)

检修、安装、更换开关、灯具、设备时无警示、无专人监控提示误操作造成

49.

3

31

9

1

触电伤害

50.

无证操作,对人体造成伤害

1

33

9

1

51.

电缆破损,虽发现,但轻信能够避免而未及时更换或修复人员不慎触电伤亡 3 1 15 45

2

52.

操作电源开关不当,被电弧光灼烫

6

15

90 3

切割

切割 人员伤害。

下料 、打磨 打磨 搬动乙炔氧气瓶,违章操作(放在地上滚动,因外力剧烈碰撞发生爆炸),造成

15.

1

6

15

90 3

人员伤害。

16.

搬运钢板,搬运不规范,造成人员伤害。

13 3

9

1

重大 重大 重大

重大

17.

搬运过程中吊具意外断裂,造成人员伤害。

13 3

9

1

18.

生产活动中作业者不小心发生滑跌、碰、扭、擦等,造成人员伤害。

3 15

45

2

1

6 15

90

2

1

6 15

90

2

危险源辨识与风险评价表

生产(工作) 主 要 活

序号

危险源及其风险

部位

动

99. 厂区 100. 101. 102.

103.

104. 105. 106. 厂区 107. 108.

安全 管理

安全措施不符合要求或落实不到位 未按法规要求建立健全安全生产责任制 安全检查制度的建立与实施不符合要求 安全标志的管理不符合要求

风险和机遇识别评价表

经济

公司为龙华新区纳税百强 企业

自然

公司地处观澜河流域,属 饮用水源保护区,水质控 制目标2018年NH3-N达Ⅳ 类,其余指标达Ⅲ类; 2020年全面指标达Ⅲ类; 2015年数据排放不符合预

设目标

龙华新区管网改造,后续 废水排放监控加严。

目前公司内企业文化及价 值观不明确,需要建设属 于自己的文化及价值观

1.新产品开发立项时反复论证市场需求;

2.研发产品时尽量选择可重复利用的材料制

样品合格率 成产品;

20 高 样品交付及 3.加大设计开发的资源投入,尽可能缩短产 产品开发部

时率

品研发周期。

相关文件:

OP-2029产品开发控制程序

有效

类别 环境/要求

环境/要求描述

相关过程

风险/机遇

风险分析

严重 程度

发生 概率

处置 难易 度

风 数险

系

风险 级别

目标

运行控制措施 控制措施/方案

措施有效性 责任单位

产品制造过程中生产达

风险:生产不能准时完成计

成,产品良率达成及其他 产品制造 划;不良率过高;效率太低; 5

要求

产品标识不清、混料。

32

1.生产计划控制;

2.过程能力提前策划;

3.不良率前期策划;

30

高

生产计划按 4.标识管理要求。 时达成率 相关文件:

2016年5月1日起开始实施 的“全面推开营改增试点方 案”

自动化技术开发技术保护

1.每月综合安全部对公司进行环境、健康安

全稽查,发现异常及时通报并跟进改善;

/

风险:三废排放不达标导致被 监管机构处罚,停产停业整顿 5 等风险。