齿轮计算公式

齿轮公式汇总

齿轮公式汇总

齿轮是机械传动中常见的元件,可以实现不同轴的转动和转速变换。

在齿轮设计和计算中,有很多公式和原理需要了解和掌握。

下面是一些齿轮公式的汇总。

齿轮齿数公式

1. 齿轮齿数公式:z = (πd)/m

其中,z表示齿数,d表示齿轮的标准直径,m表示模数。

2. 齿轮模数公式:m = (πd)/z

其中,m表示模数,d表示齿轮的标准直径,z表示齿数。

齿轮传动比公式

1. 齿轮传动比公式:i = n1/n2 = z2/z1

其中,i表示传动比,n1和n2表示输入轴和输出轴的转速,z1和z2表示齿轮的齿数。

2. 齿轮转速公式:n = v/(πd)

其中,n表示齿轮的转速,v表示线速度,d表示齿轮的标准直径。

齿轮轮廓公式

1. 齿廓高度公式:h = m(1 + cosα)

其中,h表示齿廓高度,m表示模数,α表示压力角。

2. 齿轮齿顶高公式:hf = ha + c

其中,hf表示齿顶高,ha表示齿顶高度系数,c表示公差。

3. 齿轮齿根高公式:hf = hf + c

其中,hf表示齿根高,hf表示齿根高度系数,c表示公差。

齿轮力学公式

1. 齿轮传动功率公式:P = Tn/9550

其中,P表示传动功率,T表示扭矩,n表示转速。

2. 齿轮传动扭矩公式:T = F*r

其中,T表示扭矩,F表示齿轮传递的力,r表示齿轮半径。

以上是一些常用的齿轮公式汇总,希望能够对你有所帮助。

齿轮计算公式大全

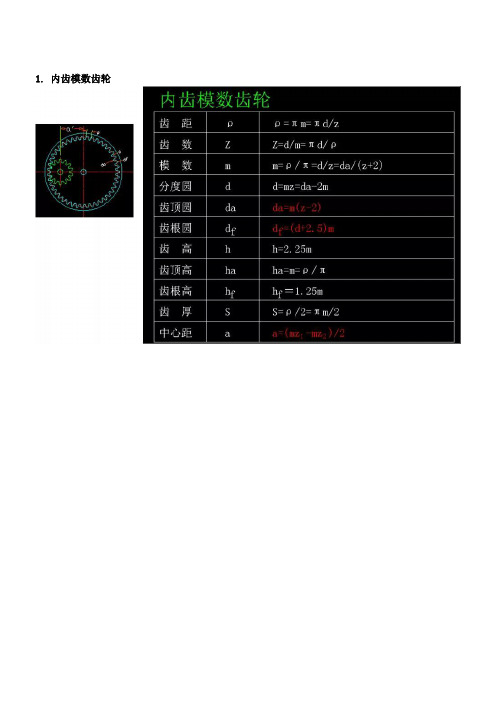

1. 内齿模数齿轮5. 变位模数齿轮8. 齿条节圆柱上的螺旋角:基圆柱上的螺旋角:齿厚中心车角:销子直径:中心距离增加系数:标准正齿轮的计算(小齿轮①,大齿轮②)1.齿轮齿标准2.工齿齿形直齿3.模数 m4.压力角5.齿数6.有效齿深7.全齿深8.齿顶隙9.基础节圆直径10.外径11.齿底直径12.基础圆直径13.周节14.法线节距15.圆弧齿厚16.弦齿厚17.齿轮油标尺齿高18.跨齿数19.跨齿厚20.销子直径21.圆柱测量尺寸(偶数齿)(奇数齿)其中,22.齿隙标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1.齿轮齿形标准2.齿形基准断面齿直角3.工具齿形螺旋齿4. 模数5.压力角6.齿数 Z17.螺旋角方向β0(左或右)8.有效齿深9.全齿深10.正面压力角11.中心距离12.基准节圆直径13.外径14.齿底圆直径15.基圆直径16.基圆上的螺旋角17.导程18.周节(齿直角)19.法线节距(齿直角)20.圆弧齿厚(齿直角)21.相当正齿轮齿数22.弦齿厚23.齿轮游标尺齿深24.跨齿数25.跨齿厚26.梢子直径其中,27.圆柱测量尺寸(偶数齿)(奇数齿)28.齿隙移位正齿轮计算公式(小齿轮①,大齿轮②)1.齿轮齿形转位2.工具齿形直齿3.模数m4.压力角5.齿数Z6.有效齿深7.全齿深或8.齿隙 C9.转位系数10.中心距离11.基准节圆直径12.啮合压力角13.啮合节圆直径14.外径15.齿顶圆直径16.基圆直径17.周节18.法线节距19.圆弧齿厚20.弦齿厚21.齿轮游标尺齿高22.跨齿数23.跨齿厚24.梢子直径25.圆柱测量尺寸(偶数齿)(奇数齿)移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1.齿轮齿形移位2.齿形基准断面齿直角3.工具齿形螺旋齿4.模数(齿直角)5.压力角(齿直角)6.齿数Z17.螺旋方向β08.有效齿深9.全齿深10.移位系数11.中心距离12.正面模数13.正面压力角14.相当正齿轮齿数15.齿直角啮齿压力角16.基准节圆直径17.外径18.啮齿节圆直径19.基圆直径20.基础圆柱上的螺旋角21.圆弧齿厚22.弦齿厚23.齿轮游标尺齿高24.跨齿数25.跨齿厚26.销子直径27.圆柱测量尺寸(偶数齿)(偶数齿)注:齿隙f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10蜗轮、蜗杆的计算公式:1、传动比=蜗轮齿数÷蜗杆头数2、中心距=(蜗轮节径+蜗杆节径)÷23、蜗轮吼径=(齿数+2)×模数4、蜗轮节径=模数×齿数5、蜗杆节径=蜗杆外径-2×模数6、蜗杆导程=π×模数×头数7、螺旋角(导程角)tgB=(模数×头数)÷蜗杆节径。

齿轮各参数计算公式

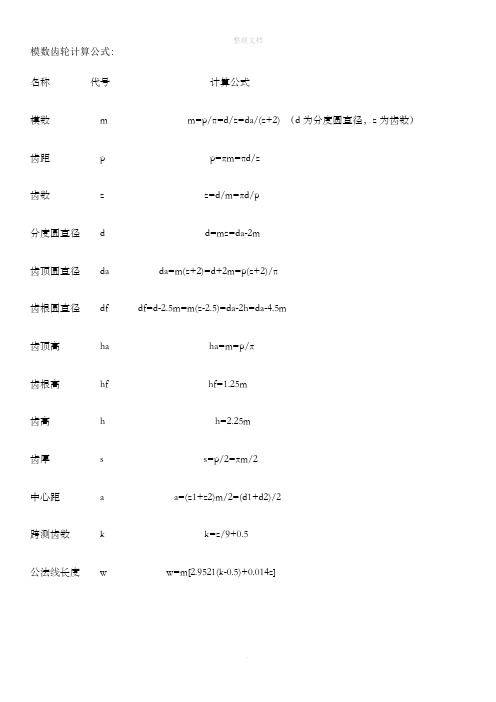

模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角=20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C 是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

齿轮计算公式汇总

齿轮计算公式汇总

齿轮计算是机械设计中非常重要的一环,它能够基于输入的参数计算出需要的输出参数,为机械的正常运转提供指导意义。

下面就为大家汇总一些常用的齿轮计算公式:

1. 齿轮模数(m)的计算公式:

m= d/z

其中,d为齿轮的基圆直径,z为齿数。

2. 齿轮齿宽(b)的计算公式:

b= m*(C+T)

其中,C为参考系数,T为校核系数。

3. 齿轮的法向模数(mn)的计算公式:

mn= m/cos(α)

其中,α为齿轮的压力角。

4. 齿轮的模数修形系数(x)的计算公式:

x= (z1+z2)/2 * (cosα1+cosα2)/2

其中,z1、z2分别为齿轮1、齿轮2的齿数,α1、α2分别为齿轮1、齿轮2的压力角。

5. 齿轮的齿距(p)的计算公式:

p= π*m

其中,π为圆周率。

6. 齿轮副的速比(i)的计算公式:

i= z2/z1

其中,z1、z2分别为齿轮1、齿轮2的齿数。

7. 齿轮副的转矩传递比(η)的计算公式:

η= i*η1*η2

其中,η1、η2分别为齿轮1、齿轮2的传动效率。

8. 齿轮的最小模数(mmin)的计算公式:

mmin= KH*(YF/YS)*√(Ft/Wb)

其中,KH为工作系数,YF为应力修形系数,YS为强度因子,Ft 为传递动力,Wb为齿宽。

以上就是一些常见的齿轮计算公式的汇总。

这些公式既可以为机械设计师提供指导意义,也可以帮助学习这方面知识的人更好地了解齿轮设计的基础知识。

齿轮深度的计算公式

齿轮深度的计算公式齿轮是机械传动中常见的元件,用于传递动力和运动。

齿轮的设计与制造需要考虑多个参数,其中之一就是齿轮深度。

齿轮深度是指齿轮齿槽的深度,也是齿轮齿面的厚度。

正确计算齿轮深度对于齿轮的使用寿命和工作效率至关重要。

齿轮深度的计算公式为:h = 2m + c其中,h表示齿轮深度,m表示模数,c表示齿顶高度。

模数是齿轮设计中的重要参数,是齿轮齿槽的基本尺寸。

它表示齿轮的模型尺寸与实际尺寸之间的比例关系。

模数的选择需要考虑齿轮的使用条件、传动功率和速度等因素。

通常情况下,模数越大,齿轮的强度和承载能力越高。

齿顶高度是齿轮齿面上方的高度,也是齿轮齿面的厚度。

齿顶高度的选择需要根据齿轮的使用条件和工作要求来确定。

通常情况下,齿顶高度越大,齿轮的强度和刚度越高。

根据齿轮深度的计算公式,我们可以通过给定的模数和齿顶高度来计算齿轮的深度。

例如,如果给定的模数为2mm,齿顶高度为1.5mm,那么根据公式可以得到:h = 2m + c = 2 × 2 + 1.5 = 5.5mm这表示该齿轮的深度为5.5mm。

正确计算齿轮深度对于齿轮的设计和制造非常重要。

如果齿轮深度过小,会导致齿轮齿面的强度不足,容易损坏。

如果齿轮深度过大,会增加齿轮的重量和惯性,降低传动效率。

因此,在齿轮设计中,需要根据具体的使用条件和要求来合理选择模数和齿顶高度,确保齿轮深度的合理性。

齿轮深度是齿轮设计中的重要参数之一。

通过正确计算齿轮深度,可以确保齿轮的强度和工作效率。

齿轮深度的计算公式为h = 2m + c,其中m表示模数,c表示齿顶高度。

合理选择模数和齿顶高度,确保齿轮深度的合理性,对于齿轮的设计和制造非常重要。

各档齿轮齿数计算公式

各档齿轮齿数计算公式齿轮是机械传动中常用的一种元件,通过齿轮的啮合传递动力和运动。

齿轮的设计和制造需要考虑到各种因素,其中齿轮的齿数是一个重要的参数。

在设计齿轮传动系统时,需要根据传动比和速比来确定齿轮的齿数。

本文将介绍各档齿轮齿数计算公式,并讨论其在实际应用中的意义。

一、直齿圆柱齿轮的齿数计算公式。

直齿圆柱齿轮是最常见的一种齿轮类型,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数。

2. 齿数计算公式。

Z1=Z2i。

Z2=Z1/i。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比。

二、斜齿圆柱齿轮的齿数计算公式。

斜齿圆柱齿轮是一种特殊的齿轮,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1cosα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,α为压力角。

2. 齿数计算公式。

Z1=Z2i/cosα。

Z2=Z1/icosα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比,α为压力角。

三、锥齿轮的齿数计算公式。

锥齿轮是一种用于传递动力和运动的齿轮,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1tanα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,α为锥角。

2. 齿数计算公式。

Z1=Z2i/tanα。

Z2=Z1/itanα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比,α为锥角。

以上是常见齿轮类型的齿数计算公式,这些公式在实际应用中具有重要的意义。

首先,通过这些公式可以确定齿轮的齿数,从而确定齿轮的尺寸和几何形状。

其次,这些公式可以帮助工程师设计和选择合适的齿轮传动系统,以满足不同的传动需求。

此外,这些公式还可以用于齿轮的制造和加工,确保齿轮的精度和质量。

在实际应用中,工程师还需要考虑到其他因素,如齿轮的强度、耐磨性、噪音和振动等。

因此,在设计齿轮传动系统时,需要综合考虑各种因素,以确保齿轮传动系统的性能和可靠性。

齿轮的计算公式

齿轮的计算公式

齿轮的计算涉及到多个参数,如齿数、模数、压力角、齿轮直径等。

以下是齿轮计算中常用的一些公式:

齿数计算:

齿数(z)= 齿轮直径(D)/ 模数(m)

模数计算:

模数(m)= 齿轮直径(D)/ 齿数(z)

齿间距计算:

齿间距(P)= π×齿轮直径(D)/ 齿数(z)

齿轮直径计算:

齿轮直径(D)= 模数(m)×齿数(z)

压力角计算:

压力角(θ)= arccos((齿轮高度-齿顶高度)/ 模数)

这些公式用于计算齿轮的相关参数,可以根据已知的参数计算出其他参数。

在实际应用中,还需要考虑齿轮的模数系列、齿宽、轴向力等因素,并结合具体的设计要求进行计算和选择。

需要注意的是,齿轮设计和计算是一个复杂的领域,涉及到更多的因素和公式。

以上公式只是一些常用的基础计算公式,实际的齿轮设计可能需要更详细的分析和计算。

在实际应用中,建议参考相关齿轮设计手册、标准和专业工具来进行准确的齿轮计算和设计。

齿轮计算公式

Martin编制307171423 0.34906585 0.34906585

22.86 22.86 20 3.9116 1.8034 30.6832 19.2532

0 0 3 20.0044309 7.97964534 3.98982267

齿槽宽 基圆齿距(法 向齿距)

e pb

3.98982267 7.498413843

* *

不等变位齿轮 x1 +x2 ≠0 d′=dcosα /cosα ′ cosα ′=(acosα )/a′ ha =(ha * +x-△y)m

*

x1 =x2 =0

hf =(ha +c -x)m da =d+2ha df =d-2hf

a=(d1 +d2 )/2 y=0 △y=0 Wk=mcosα [(k-0.5)π +z*invα ]+2mxsinα invα =tanα -α

a′=(d1 ′+d2 ′)/2 y=(a′-a)/m △y=x1 +x2 -y

请输入以下参数(绿色框中) π 模数 齿数 齿顶高系数 齿顶隙系数 压力角(°) 变位系数 分度圆直径 节圆直径 啮合角 齿顶高 齿根高 齿顶圆直径 齿根圆直径 中心距 中心距变动系数 齿顶高降低系数 跨测齿数 公法线长度 齿距 齿厚 m z ha* c* α x d d′ α ′ ha hf da df a y △y k Wk p s 3.141592654 2.54 9 1 0.25 20 0.54

齿轮齿条计算公式

齿轮齿条计算公式

齿轮齿条计算公式是用于计算齿轮和齿条的一组公式。

齿轮齿条计算公式是由英国的科学家格林沃尔德(Greenwood)所提出的,早在1850年前后便有了初步的研究与探讨。

根据格林沃尔德(Greenwood)提出的齿轮齿条计算公式:

1、齿轮齿形参数:。

齿宽 b =(m/z)cosα 。

齿厚 h=(m/z)sinα 。

2、齿轮齿根半径:

齿根半径r=(mη/πz)cosα。

3、压力角:

压力角α=tan-1(βm/n)。

4、发动机中切面积:

S=mπz/n;

5、齿轮应力:

F=Fc/2;

6、轴形弹性模量:

G=E/2;

7、轴和齿圈弹性模量:

Gk=Ek/(1-Ek^2/G^2);

8、转动惯量:

Jk=mπ^2/2;

9、齿圈直径:

Dk=d+(z/ln2);

10、发动机中齿圈弹性模量:

Ek=E/2;

根据上述齿轮齿条计算公式,可以计算出齿轮和齿条的相关参数,从而为设计者提供更为准确的设计参数。

机械制图方面=齿轮计算公式

机械制图方面=>齿轮计算公式2010-06-10 11:521 齿轮模数:m=p/π齿轮模数m=齿距p 除以3.14测绘时的简易计算m=齿顶圆直径(外径)d 除以(齿数z+2)2 齿轮分度圆直径:d=mz分度圆直径d=模数m 乘以齿数z3 齿轮压力角:标准齿轮的压力角为20度压力角标准为20度其他还有14.5度17.5度15度25度和28度4 齿轮变位系数:用范成法加工齿轮时,刀具中心线不与齿轮的分度圆相切,刀具中心与齿轮的分度圆的距离除以模数所得的商就是齿轮的变位系数。

刀具中心线在齿轮的分度圆之外,为正变位,变位系数为正,反之为负。

注:一般一对齿轮啮合一大一小相差悬殊时,小齿轮要做正变位,大齿轮做负变位,以保证它们的使用寿命比较均衡5 齿轮跨齿数:k=zα/180+0.5跨齿数k=齿数x压力角/180+0.5 (注:必须四舍五入取整数)6 齿轮公法线长度直齿公式Wk=mcosα[(k-0.5)π+zinva] 简化为;Wk=m[2.9521*(k-0.5)+0.014z]斜齿公式Wk=mcosα[(k-0.5)π+zinva]+2xtanαα=20时tanα-α=0.01490438其中:α= 压力角标准为20度其他还有14.5度17.5度15度25度和28度K = 跨齿数X=变位系数invα=tan(α)-α7 齿轮齿跳Fr一般为0.025 (表示各齿跳动公差)8 齿轮齿向Fβ一般为0.008 (表示各齿向公差)9 齿轮齿形Ff 一般为0.008 (表示各齿形状大小公差)10 齿轮齿距p=πm m 模数11 齿轮齿顶高ha=ha*m12 齿轮齿根高hf=(ha*+c*)m13 齿轮齿顶圆直径da=(d+2ha) d :分度圆直径ha ;齿顶高14 齿轮齿根圆直径df=d-2hf=(z-2ha-2ca*)m15 中心距a=(d1+d2)/2=(z1+z2)m/2 d1和d2配对的两个齿轮分度圆直径;z1和z2两齿轮齿数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由齿轮各部分名称的定义可以得到标准齿轮的几何尺寸计算公式,如(外齿轮):

分度圆直径d=mz

基圆直径db=dcosα

齿顶圆直径

齿根圆直径标准齿轮的几何尺寸计算公式详见付表

圆柱齿轮根据轮齿的方向,可分为直齿圆柱齿轮、斜齿圆柱齿轮和人字齿圆柱齿轮。

这里主要介绍直齿圆柱齿轮。

图2 齿轮工作图

在投影为非圆的外形视图中,齿根线与齿顶线在啮合区内均不画出,而节线用粗实线表示。

图3圆柱齿轮的画法

a)直齿(外形视图) b)直齿(全剖) c)斜齿(半剖) d)人字齿(局部剖)(1)直齿圆柱齿轮各部分名称

图4a为互相啮合的两齿轮的一部分;图4b为单个齿轮的投影图。

l)节圆直径d’、分度圆直径 d——连心线 O

1O

2

上两相切的圆称为节圆。

对单个齿轮而言,作为设计、制造齿轮时进行各部分尺寸计算的基准圆,也是分齿的圆,称为分度圆。

标准齿轮d=d’。

图4直齿圆柱齿轮各部分名称

a)啮合图b)单个齿轮图

2)齿顶圆直径d

a

—通过轮齿顶部的圆,称为齿顶圆。

3)齿根圆直径d

f

—通过齿槽根部的圆,称为齿根圆。

4)齿顶高h

a 齿根高h

f

齿高h—齿顶圆与分度圆的径向距离称为齿顶高;分

度圆与齿根圆的径向距离称为齿根高;齿顶圆与齿根圆的径向距离称为齿高。

其

尺寸关系为:h=h

a +h

f

5)齿厚s、槽宽e、齿距p——每个轮齿在分度圆上的弧长称为齿厚;每个齿槽在分度圆上的孤长称为槽宽;相邻两齿廓对应点间在分度圆上的弧长称为齿

距。

两啮合齿轮的齿距必须相等。

齿距p、齿厚S、槽宽e间的尺寸关系为:p=s+e,标准齿轮的s=e。

6)模数——若以Z表示齿轮的齿数,则:分度圆周长=π d=zp,即d=zp/π。

令p/π=m,则d=mz式中。

称为模数。

因为两齿轮的齿距p必须相等,所以它们的模数也相等。

为了齿轮设计与加工的方便,模数的数值已标准化。

如表1所列。

模数越大,轮齿的高度、厚度也越大,承受的载荷也越大,在相同条件下,模数越大,齿轮也越大。

表1 标准模数(GB1357—78)

注:选用模数时应选用第一系列:其次选用第二系列;括号内的模数尽可能不用。

7)压力角α——在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

8)中心距a——两啮合圆柱齿轮轴线间的最短距离a=m(Z

1+Z

2

)/2。

9)传动比i——主动齿轮的转速n

1与从动齿轮的转速n

2

之比,即n

1

/n

2。

因

为n

1Z

1

=n

2

Z

2

,

故可得i=n

1/n

2

=Z

2

/Z

1

一对互相啮合的齿轮,其模数、压力角必须相等。

(2)直齿圆柱齿轮各部分的尺寸关系

齿轮的模数与各部分的尺寸都有重要关系,其计算公式见表2

表2 标准直齿圆柱齿轮尺寸计算公式

(3)圆柱齿轮的规定画法

齿轮的轮齿曲线是渐开线,如按投影绘制图形费时、费事。

为了设计方便,特采用规定法。

l)单个齿轮的画法如图3a 齿轮轮齿部分在外形视图中,分度圆和分度线用点划线表示;齿顶圆和齿顶线用粗实线表示;齿根圆和齿根线用细实线表示(也可省略不画)。

在剖视图中,当剖切平面通过齿轮轴线时,轮齿部分按不剖处理;齿根线用粗实钱表示如图3b;若为斜齿或人字齿时,可画成半剖视或局部剖视,并在未剖切部分,画三条与齿形方向一致的细实线,如图3c、d。

图1为直齿圆柱齿轮的工作图。

图中,齿轮轮齿部分的尺寸应标注齿顶圆直径、分度圆直径,而齿根圆直径规定不标注。

并在图样右上角中列出模数、齿数等基本参数。

2)两啮合齿轮的画法在投影为圆的外形视图中,啮合区内的齿顶圆均用粗实线绘制。

两节圆相切,根圆省略不画,如图5a所示;啮合区也可按省略画法绘制,见图5b。

a)规定画法 b)省略画法 c)、

d)外形视图

图5 圆柱齿轮啮合的画法。