基于C语言数控机床智能后置处理程序的制作

Mastercam后置处理文件及其设定方法详细说明

Mastercam后置处理文件及其设定方法详细说明Mastercam后置处理文件及其设定方法详细说明mastercam系统配置的是适应单一类型控制系统的通用后置处理,该后置处理提供了一种功能数据库模型,用户根据数控机床和数控系统的具体情况,可以对其数据库进行修改和编译,定制出适应某一数控机床的专用后置处理程序。

mastercam系统后置处理文件的扩展名为pst,称为pst文件,它定义了切削加工参数、nc程序格式、辅助工艺指令,设置了接口功能参数等,其结构由八个部分组成:1.注解程序每一列前有“#”符号表示该列为不影响程序执行的文字注解。

如:# mi2-absolute, or incremental positioning0=absolute1=incremental表示mi2定义编程时数值给定方式,若mi=0为绝对值编程,mi=1为增量值编程。

在这一部分里,定义了数控系统编程的所有准备功能g代码格式和辅助功能m代码格式。

2.程序纠错程序中可以插入文字提示来帮助纠错,并显示在屏幕上。

如:# error messages (错误信息)psuberror # arc output not allowederror-wrong axis used in axis substitution, e如果展开图形卷成旋转轴时,轴替换出错,则在程序中会出现上面引号中的错误提示。

3.定义变量的数据类型、使用格式和常量赋值如规定g代码和m代码是不带小数点的两位整数,多轴加工中心的旋转轴的地址代码是a、b和c,圆弧长度允许误差为0.002,系统允许误差为0.00005,进给速度最大值为10m/min等。

4.定义问题可以根据机床加工需要,插入一个问题给后置处理程序执行。

如定义nc程序的目录,定义启动和退出后置处理程序时的c-hook程序名。

5.字符串列表字符串起始字母为s,可以依照数值选取字符串,字符串可以由两个或更多的字符来组成。

数控机床通用后置处理系统原理

后置处理系统分为专用后置处理系统和通用后置处理系统。

前者一般针对专用数控编程系统和特定数控机床而开发的专用后置处理程序。

后者一般是指后置处理程序功能的通用化,要求能针对不同类型的数控系统对到位文件进行后置处理,输出数控程序。

对此,本文就来具体的介绍一下。

专用后置处理系统通常直接读取刀位文件中的刀位数据,根据特定的数控机床指令集及代码格式将其转换成数控程序输出,这类后置吃力系统在一些专用数控编程系统中比较常见,这是因为其到位文件格式简单不受IGES标准的约束,机床特性一般直接编入后置处理程序中,而不要求输入数控系统特性文件,后置处理过程针对性强,一般只用到数控机床的部分指令,程序的结构比较简单,实现起来也比较容易。

通用后置处理系统要求输入刀位文件和数控系统特性文件或后置处理配置文件,输出的是符合该数控系统指令集及格式的数控程序。

一般来说,一个通用后置处理系统是某个数控编程系统的一个子系统,要求到位文件是由该数控编程系统经到位计算之后生成的,对数控系统特性文件的格式有严格的要求。

如果某数控编程系统输出的刀位文件格式符合IGES标准的话,那么只要其他某个数控编程系统输入的刀位文件格式也符合IGES标准,该通用后置处理系统便能处理其输出的刀位文件,即后置处理系统在不同的数控编程系统之间具有通用性。

目前国际上流行的商品化APT编程系统及数控图像编程系统的刀位文件格式都符合IGES标准,它们所带的通用后置处理系统一般可以通用。

数控系统特性文件的格式说明复附属于通用后置处理系统说明之中,一般情况下,软件商提供给用户若干应用较为广泛的数控系统的数控系统特性文件。

如果用户在使用过程中还有其他数控系统的话,可以根据数控系统特性文件的格式说明,在已有数控系统特性文件的基础上生成所需的数控系统特性文件。

后置处理——精选推荐

后置处理后置处理后置处理就是结合特定的机床把系统⽣成的⼑具轨迹转化成机床能够识别的G代码指令,⽣成的G指令可以直接输⼊数控机床⽤于加⼯。

考虑到⽣成程序的通⽤性,CAXA制造⼯程师软件针对不同的机床,可以设置不同的机床参数和特定的数控代码程序格式,同时还可以对⽣成的机床代码的正确性进⾏校验。

后置处理分成三部分,分别是后置设置、⽣成G代码和校核G代码。

§1机床信息机床信息提供了不同机床的参数设置和速度设置,针对不同的机床、不同的数控系统,设置特定的数控代码、数控程序格式及参数,并⽣成配置⽂件。

⽣成数控程序时,系统根据该配置⽂件的定义⽣成⽤户所需要的特定代码格式的加⼯指令。

机床配置给⽤户提供了⼀种灵活、⽅便的设置系统配置的⽅法。

对不同的机床进⾏适当的配置,具有重要的实际意义、通过设置系统配置参数,后置处理所⽣成的数控程序可以直接输⼈数控机床或加⼯中⼼进⾏加⼯⽽⽆须进⾏修改。

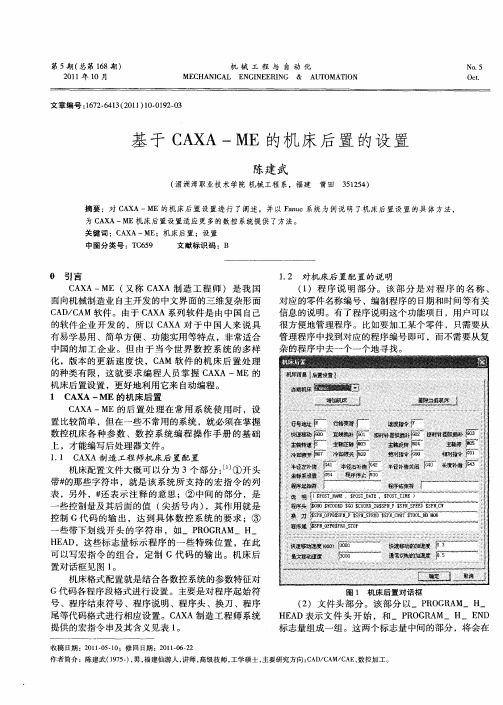

“机床信息”选项卡共分为四个部分.分别是机床选定、机床参数没紧、程序格式设置和机床速度设置,如下图所⽰。

⼀、机床选定选择合适的机床,并且对当前机床进⾏操作。

(1)当前机床:系统提供五种机床以供选择,分别是802S、FUNAC、DECKEL、SIMENS和test.(2)增加机床:针对不同的机床,不同的数控系统,设置特定的数控代码、数控程序格式及参数,并⽣成配置⽂件。

⽣成数控程序时,系统根据该配置⽂件的定义⽣成⽤户所需要的特定代码格式的加⼯指令。

点击“增加机床”,可以输⼊新的机床名称,进⾏信息配置。

(3)删除当前机床:删除当前设置机床。

⼆、机床参数设置在“机床名”⼀栏输⼊新的机床名或选择⼀个已存在的机床进⾏修改,从⽽对机床的各种指令进⾏设置。

(1)⾏号地址<Nxxxx>⼀个完整的数控程序由许多的程序段组成,每⼀个程序段前有⼀个程序段号,即⾏号地址。

系统可以根据⾏号识别程序段。

如果程序过长,还可以利⽤调⽤⾏号很⽅便地把光标移到所需的程序段。

基于CAXA-ME的机床后置的设置

S N—O F ( 5 P F M0 ) CO O L—O ( 0 、M 8 N M7 0) CO O L—O F ( 0 ) F M 9 P O—S OP ( 0 R T M3 ) P RA—MS A G

O ¥P T C E OS - OD

—

主轴停止 冷却液开 冷却液关 程序停止 当前加工参数信息

HE AD

— . — .

S TART

G4 ¥ W G RD 0 0 0 ¥ C 3 O4 7 9 CO G2 G8 G4 O0 G2 C G1 G98

¥ GO ¥ COORD_ Z ¥ S N_ F ¥ S N_ S EED ¥ S N CW P P P P

¥ COOL ON

—

表 1 C X 制 造 工 程 师 系统 提 供 的 宏 指 令 串 及 其 含 义 AA

含义 当前后置文件名 当前 日期 当前时间

系统 规 定 的刀 具 号

宏指令串 DC MP—O F ( 4 ) F G 0 D MP—L ( 4 ) C 盯 G 1 D MP R H ( 4 ) C — G G 2

2 1 第 5期 0 1年

陈建武 : 于 C X 基 A A—ME的 机 床 后 置 的设 置

・l 3 ・ 9

G代 码 文件 的头 部输 出 。 ( ) 文件 尾 部 分 。该 部 分 以一 P O R M— T 3 R GA — H AD和一 P O R M— T E D这 两 个 标 志 量 来 标 E R GA — N

示 ,它们 之 间 的部分 将会在 G代 码 的文件 最后 输 出 。 ( 4) 文 档 部 分 。 该 部 分 以 一 D C ME T— OU N S A T和一 D C ME T N TR O U N _E D这 两个标 志 量来 标 示 , 它们 之 间 的部分将 会 紧接 着文 件头 部分输 出。

ductpost教程

ductpost教程DuctPost1490后置处理的制作⼀: 基本思路和步骤1.确定机床认同的标准代码⽂件;2.使⽤DUCTPOST标准后置产⽣机床的加⼯代码⽂件:运⾏:ductpost -w [控制器类型].OPT >E:\[控制器类型].opt ,从⽽⽣成OPT⽂件3.对⽐两者的差异,增加⾃定义⽤户化信息,由于增加信息⽆条件优先,它会替代系统默认的原始信息,不断修改直到DUCTPOST 产⽣的加⼯代码⽂件和所需标准代码⽂件⼀致;4.修改中注意备份和重命名(建议增加机床具体型号以⽰区别),删除⽤户化信息后,后置将⾃动还原成系统初始默认的标准后置;⼆:后置处理⾥⾯有什么内容?⼀个完整的后处理⽂件通常有:1: define word----------定义字符段2 :define format--------定义字符格式段3: define keys-----------定义键值段4:define codes---------定义指令值段5: 变量定义6: 定义程序格式段(包括程序头、程序尾、换⼑定义)三:制作后置处理的⼏个基本概念1:对所有的机床控制系统和编程软件⽽⾔,都是假设⼯件(或者说⼯作台)不动⽽是⼑具(或者说主轴头)在动。

2:⼀个⾮常简单的确定X,Y,Z关系的办法是:伸展你的右⼿,让你的右⼿指向X轴正⽅向,然后让除去⼤拇指的其他四个⼿指旋转90度,那么这4个⼿指所指的⽅向就是Y轴的正⽅向,⼤拇指所指的⽅向就是Z轴正⽅向。

3:多轴机床坐标正⽅向的确定:A: 只有⼀个旋转轴的称为四轴B: 有两个旋转轴的成为五轴C: 绕X、Y、Z轴旋转的轴相对应的称为A、B、C轴。

D: 伸展右⼿,将⼤拇指指向线性轴的正⽅向,⽐如指向X轴的正⽅向,旋转其余4个⼿指,则这4个⼿指的的旋转⽅向即为A轴的旋转正⽅向。

其他旋转坐标的正⽅向也是这样确定。

四:⼏个基本含义1:什么是word数控程序中的保留字,它可以是⼀个字母或者是⼀个符号,也可以是⼀组字母或者是⼀组符号可以在define format ( .... )......end define中定义每⼀个字或者⼀组字的输出格式,⽐如:define format ( / G6 S T M1 M2 L P D E H O )address width = 1field width = 2……end define2:什么是关键字keys关键字keys是⽤来在已经定义好的格式format和字word之间建⽴链接关系⽐如" x coordinate " 通常和字" X "关联起来define keysx coordinate = Xblocknumber = Npreparatory function = G1aux function = M1end define这样在" x coordinate " 出现的地⽅,就会按字" X "的格式format进⾏输出通常情况下很少更改关键字keys的默认设置。

带RTCP功能五轴机床后置处理程序的编制

MANUFACTURING INFORMATIZATION 仿真 / 建模 / CAD/ CAM/ CAE/ CAPP

带 RTCP 功能五轴机床后置处理程序的编制

任锐 1, 张建 1, 张玉芳 2 (1.中船重工集团公司第 713 研究所 郑州 450052;2.UFC 公司,北京 100061)

摘 要:针对不带 RTCP 功能的五轴机床,利用矩阵,计算其空间坐标系旋转后新的坐标值,得出通用公式,进而引出带

收稿日期:2009-03-30

机械工程师 2009 年第 6 期 69

给实际使用带来了很大的麻烦。近期的控制系统新版本

基本上都带有 RTCP 选项功能,优点是坐标变换由控制

器来计算,加工程序可以保持不变,使用中不用总更换程

序。两者计算原理是一样的,所以本文论述五轴机床后置

处理计算的通用数学原理,便于我们在今后的使用中,视

情况来决定是否选用 RTCP 功能。

3 四轴机床后置处理的计算

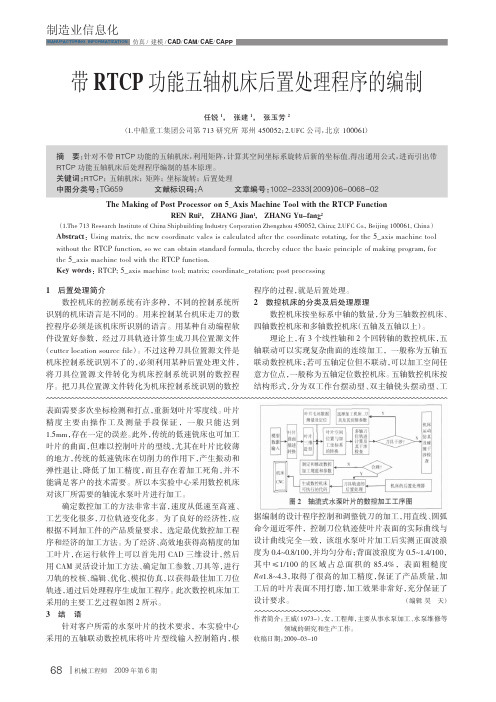

1 后置处理简介 数控机床的控制系统有许多种,不同的控制系统所

识别的机床语言是不同的。用来控制某台机床走刀的数 控程序必须是该机床所识别的语言。用某种自动编程软 件设置好参数,经过刀具轨迹计算生成刀具位置源文件 (cutter location source file)。不过这种刀具位置源文件是 机床控制系统识别不了的,必须利用某种后置处理文件, 将刀具位置源文件转化为机床控制系统识别的数控程 序。把刀具位置源文件转化为机床控制系统识别的数控

机床加工程序后期处理方案

机床加工程序后期处理方案1. 引言机床加工程序是数字化控制机床进行加工的指令集合,它直接影响着加工精度、加工效率和加工质量。

但加工程序的设计和编写只是加工过程中的一环,后期处理同样是至关重要的一环。

在后期处理中,我们需要考虑到程序的优化、检测和修正,以确保加工过程中能够达到最理想的效果。

本文将介绍机床加工程序后期处理的方案,并重点讨论程序优化、检测和修正等方面的内容。

2. 程序优化程序优化是后期处理中的重要环节之一。

通过程序优化,我们可以对编写好的加工程序进行分析和修改,以期达到更高的加工精度和效率。

程序优化的内容包括以下几个方面:2.1 切削路径优化在程序编写过程中,通常会根据零件的几何形状和加工要求设定刀具的切削路径。

但有时候这些路径并不是最优的,可能会导致加工过程中产生较大的进给速度差或者是切削效率不高。

因此,我们需要通过切削路径优化的方式来改善切削路径,以达到更加合理的切削方式。

2.2 刀具轨迹优化除了切削路径以外,刀具的轨迹同样需要进行优化。

根据零件的不同部位和不同加工要求,刀具的轨迹可能会有所不同。

因此,我们需要对程序中的刀具轨迹进行优化,以确保在加工过程中刀具可以达到最佳的运动轨迹。

2.3 进给速度优化进给速度是影响加工效率和加工质量的重要参数之一。

在程序编写过程中,我们可能会设定一些默认的进给速度,但这些速度并不一定是最理想的。

因此,我们需要通过进给速度优化的方式来调整进给速度,以确保在加工过程中能够达到最佳的进给速度。

3. 程序检测程序检测是后期处理中必不可少的一环。

通过程序检测,我们可以对已编写好的加工程序进行全面的检查,以确保程序的合理性和可靠性。

程序检测的内容主要包括以下几个方面:3.1 语法检测在程序编写过程中,可能会因为疏忽或者是错误而导致程序的语法出现问题。

因此,我们需要对程序进行语法检测,以确保程序的语法是正确的。

3.2 逻辑检测在程序编写过程中,可能会出现一些逻辑上的错误,如切削路径不合理、刀具轨迹不正确等。

基于UG-POST极坐标数控机床后置处理器的开发

基于UG POST极坐标数控机床后置处理器的开发董晓岚1摘要:数控机床的控制系统、控制方式不同,G代码程序格式和指令方式也不同。

极坐标数控机床接受“G01 X,Z,C”格式的极坐标指令完成C轴旋转坐标和Z轴线性坐标的合成运动轨迹—阿基米德螺线轨迹运动。

本文通过UG后置处理开发工具POST Builder完成对极坐标数控机床后置处理文件的定制,实现极坐标指令格式、动作事件、文件格式的处理。

关键词:极坐标后置处理刀位轨迹文件 G代码程序1、极坐标数控机床后置处理与UG Post后置处理器开发工具后置处理技术是数控自动编程技术的一项关键技术。

数控编程中,刀位轨迹的计算过程称为前置处理(Preprocessing),生成刀位轨迹文件(.cls)。

由于不同数控机床的控制系统程序格式和指令方式不同,刀位轨迹文件不能直接驱动机床。

将刀位轨迹文件与具体的机床特性结合,转换成符合机床控制系统要求,能正确识别和加工的G代码文件称后置处理(Post-processing)。

极坐标数控机床用于加工造船、航空、工程机械中大型回转类、盘类零件,属于特殊加工工序专门化数控机床。

由于采用“极坐标”设计方案,数控分度头配合工作台或刀架两轴联动,突破曲线/曲面加工的三轴直线进给模式。

加工阿基米德螺线、渐开线,螺旋线易获得曲线方程,控制简单;加工二次曲线,工件定位方便,加工精度高。

极坐标机床和直角坐标机床的指令方式不同,直角坐标数控机床接受直线插补指令“G01 X,Y,Z”;极坐标数控机床接受“G01 X,Z,C”格式的极坐标指令。

G01指令在极坐标数控机床上完成C轴旋转进给坐标(角位移θ)和X轴的线性进给坐标(位移ρ)合成的运动轨迹—阿基米德螺线轨迹运动。

本文通过UG的后置处理开发工具完成对极坐标数控机床后置处理文件指令格式、运动模式的定制。

UG提供后置处理开发工具UG Post Builder,提供用户一交互图形界面,对机床控制系统文件:事件处理文件(.tcl后缀,定义每一事件的处理方式)和定义文件(.def后缀,定义机床控制系统的功能和程序格式)进行设置。