综放顶煤放出规律及提高资源采出率的技术措施_白士邦

综放顶煤放出规律及提高资源采出率的技术措施

白士邦

(伊泰煤炭股份有限责任公司,内蒙古鄂尔多斯010075)

[摘 要] 对酸刺沟矿拟开采煤层进行综放研究,得出了综放条件下煤层开采时的顶煤垮落、放出规律,提出了提高工作面煤炭资源采出率的技术措施。

[关键词] 综放;相似材料;顶煤;采出率[中图分类号]TD823 49

[文献标识码]B

[文章编号]1006-6225(2006)04-0051-03

The Caving Rule of Top Coal and Technology M easure m ent of

I mproving the Resources Recovery

[收稿日期]2006-04-04

[作者简介]白士邦(1969-),男,内蒙古达拉特旗人,工程师,现从事煤炭生产、科研和管理工作。

1 煤层地质条件与综放开采模拟实验装置

伊泰煤炭股份有限责任公司拟开采的酸刺沟矿6号煤层,近水平赋存,有效煤层厚度为10m,工作面割煤高度3m,放顶煤厚度7m 。煤层的平均开

采深度245m 。

根据钻孔资料和ZK2钻孔取心及井下取样测定的各岩层与煤的物理力学参数,选用长 高 厚=3000mm 3000mm 200mm 的大型平面应变柔性加载试验装置进行模拟实验。在模型的两侧各留100mm (相当于实际3m )宽的煤柱,剩余长度2800mm,模拟工作面实际推进长度84m 。模型的厚度200mm ,可模拟实际工作面宽度6m,相当于4架液压支架的宽度。模型高度3000mm ,模拟煤层底板厚度500mm (实际15m ),煤层厚度334mm (实际10m ),煤层上覆岩层厚度1708mm (实际51 24m ),其余5792mm (实际173 76m )高度的岩层重力通过在模型顶部皮囊中充气加载来实现。2 实验结果及其分析2 1 顶煤的垮落与放出规律

(1)顶煤初次垮落 当工作面推进696mm (20 88m )时,顶煤开始分层垮落,垮落的3个分层厚度为:第1分层25mm (0 75m ),第2分层64mm (1 92m ),第3分层100mm (3 0m ),垮落时的顶部跨度为387mm (11 61m )。在支架后方和开切眼侧,顶煤的垮落角度51 34 ,断裂角53 13 ,在支架后方可以放出少量顶煤。

当工作面割煤8次,推进858mm (25 74m )时,顶煤全厚初次垮落,垮落时的顶部跨度为

410 2mm (12 31m ),支架后方的顶煤垮落角为

66 56 ,开切眼一侧的顶煤断裂角为45 84 ,在支架后方一定范围内的顶煤可以放出。

(2)顶煤垮落角 在不同推进步次和不同垮落条件下的顶煤垮落角不同。据统计,顶煤的最大垮落角为90 ,最小垮落角为40 20 ,平均垮落角为64 0 。顶煤的初次垮落角为66 56 ,在顶板来压或断裂时的顶煤垮落角平均值为75 2 。

(3)顶煤的超前断裂 开采过程中,在5种条件下发生顶煤在支架上方或煤壁上方断裂:直接顶初次垮落时,顶煤沿煤壁上方断裂,以60 67 向后倾斜穿过支架上方,延伸到顶煤的顶部;基本顶初次垮落时,支架上方的顶煤被压裂,在煤壁上方和支架后部的上方出现了2条断裂,分别向支架中部倾斜,到顶煤的上部相交;基本顶周期断裂,顶煤均在煤壁上方断裂,以一定的角度穿过支架上方到达顶煤的顶部;悬露过长的直接顶在支架上方断裂时,导致顶煤在支架上方断裂;顶煤悬露过长时,导致支架上方顶煤断裂。

在直接顶初次垮落后,进入正常放煤阶段的22次割煤移架的过程中,共有11次支架上方的顶煤处于断裂(或破坏)状态,占正常阶段循环总数的50%。

(4)顶煤的滞后垮落 开采过程中,基本顶垮落后,往往伴随有1次或2次割煤移架后,顶煤在支架后方悬而不垮,造成顶煤损失。在直接顶初次垮落后进入正常放煤阶段的22次割煤移架循环中,有5次支架后方的顶煤处于悬露状态,占正常阶段循环总数的22 7%,其中4次悬露长度81mm (2 43m ),占18 2%;

1次悬露长度162mm

51

第11卷第4期(总第71期)

2006年8月煤 矿 开 采CoalM i n i ng T echno l ogy V o1 11N o 4(Ser i es N o 71)

August 2006

(4 86m ),占4 5%。导致顶煤滞后垮落(断裂)的原因:一是顶板岩层周期垮落后,使顶煤所承受的上覆岩层压力减小;二是基本顶垮落后,堆积的矸石充满了顶煤后方的采出空间,对悬露的顶煤起到了一定的支撑作用。2 2 工作面煤炭采出率分析

2 2 1 工作面煤炭采出率及其变化规律

在工作面推进过程中,对每一循环割出的底煤和放出的顶煤分别称量,并对每一循环的实际割煤高度进行测量,分别计算顶煤回收率和工作面煤炭采出率。

根据统计,依据顶煤回收率或工作面煤炭采出率,可将开采过程分为3个阶段:

初采阶段,从工作面开切眼到顶煤初次垮落,工作面推进615mm (18 45m ),顶煤不垮,顶煤回收率为0,工作面煤炭采出率最低,为30%左右。

过渡阶段,从工作面顶煤分层初次垮落到直接顶板初次垮落,工作面从615mm (18 45m )推进到1020mm (30 6m ),顶煤回收率为60 49%,工作面的煤炭采出率为71 11%。

正常放煤阶段,从工作面直接顶板初次垮落,到工作面推进1020mm (30 6m )以后,顶煤的回收率为82 91%,工作面的煤炭采出率为85 71%。

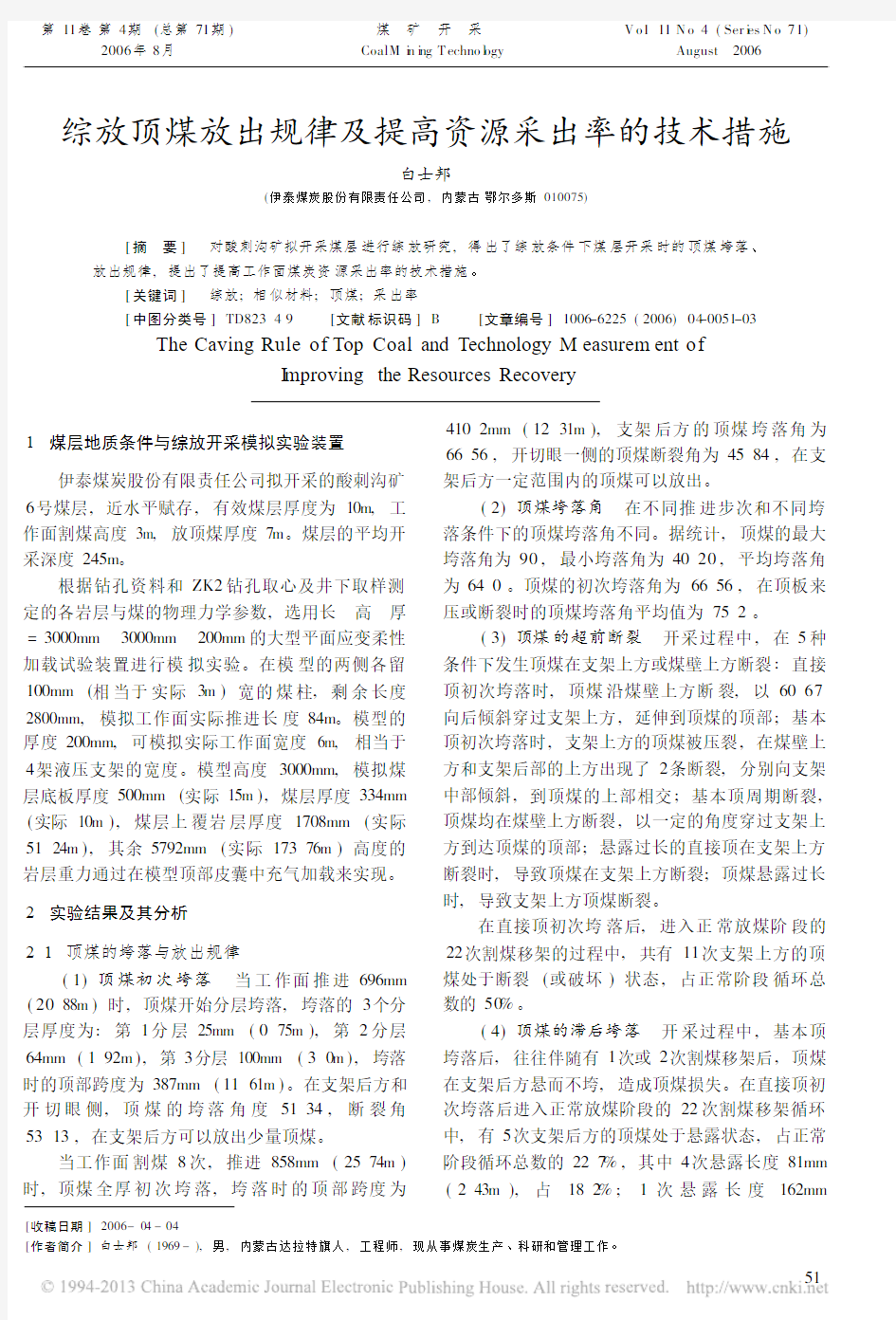

以上分阶段的界限分别对应于顶煤初次垮落和直接顶初次垮落,说明顶煤的回收率和采场矿压及顶板活动有密切关系。顶板每次发生断裂,都是顶板压力增大,顶煤破碎效果最佳时期。工作面的矿压活动周期性地出现,导致了工作面的煤炭采出率(顶煤回收率)也呈周期性变化,有时顶煤回收率很高,有时顶煤回收率很低,图1为工作面煤炭资

源采出率随工作面推进距离的变化规律。

图1 工作面煤炭采出率随推进距离的变化

2 2 2 工作面煤炭损失的分析

模拟实验的工作面煤炭采出率比实际工作面的煤炭采出率偏高,主要原因:

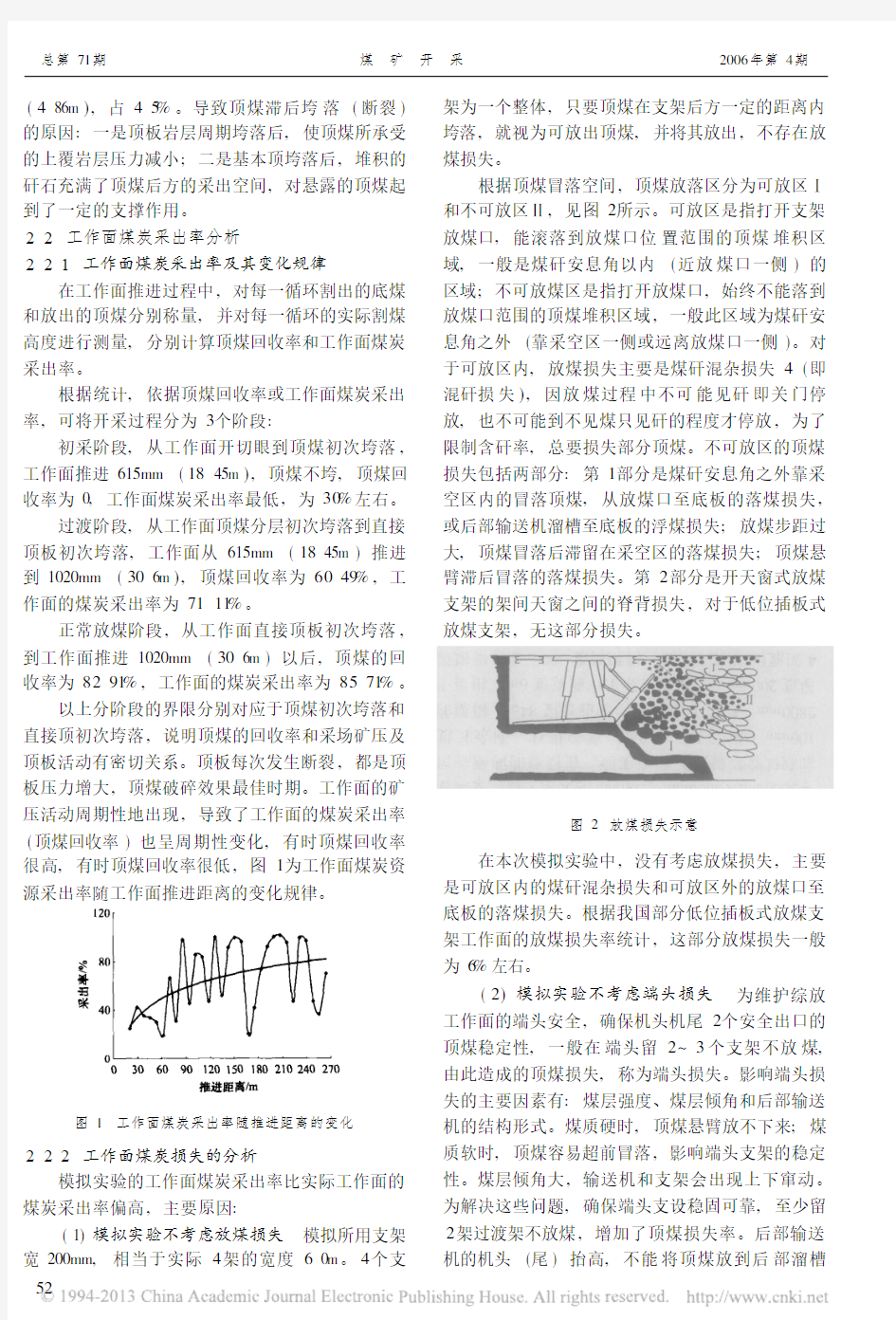

(1)模拟实验不考虑放煤损失 模拟所用支架宽200mm,相当于实际4架的宽度6 0m 。4个支架为一个整体,只要顶煤在支架后方一定的距离内垮落,就视为可放出顶煤,并将其放出,不存在放煤损失。

根据顶煤冒落空间,顶煤放落区分为可放区Ⅰ和不可放区Ⅱ,见图2所示。可放区是指打开支架放煤口,能滚落到放煤口位置范围的顶煤堆积区域,一般是煤矸安息角以内(近放煤口一侧)的区域;不可放煤区是指打开放煤口,始终不能落到放煤口范围的顶煤堆积区域,一般此区域为煤矸安息角之外(靠采空区一侧或远离放煤口一侧)。对于可放区内,放煤损失主要是煤矸混杂损失4(即混矸损失),因放煤过程中不可能见矸即关门停放,也不可能到不见煤只见矸的程度才停放,为了限制含矸率,总要损失部分顶煤。不可放区的顶煤损失包括两部分:第1部分是煤矸安息角之外靠采空区内的冒落顶煤,从放煤口至底板的落煤损失,或后部输送机溜槽至底板的浮煤损失;放煤步距过大,顶煤冒落后滞留在采空区的落煤损失;顶煤悬臂滞后冒落的落煤损失。第2部分是开天窗式放煤支架的架间天窗之间的脊背损失,对于低位插板式放煤支架,

无这部分损失。

图2 放煤损失示意

在本次模拟实验中,没有考虑放煤损失,主要是可放区内的煤矸混杂损失和可放区外的放煤口至底板的落煤损失。根据我国部分低位插板式放煤支架工作面的放煤损失率统计,这部分放煤损失一般为6%左右。

(2)模拟实验不考虑端头损失 为维护综放工作面的端头安全,确保机头机尾2个安全出口的顶煤稳定性,一般在端头留2~3个支架不放煤,由此造成的顶煤损失,称为端头损失。影响端头损失的主要因素有:煤层强度、煤层倾角和后部输送机的结构形式。煤质硬时,顶煤悬臂放不下来;煤质软时,顶煤容易超前冒落,影响端头支架的稳定性。煤层倾角大,输送机和支架会出现上下窜动。为解决这些问题,确保端头支设稳固可靠,至少留2架过渡架不放煤,增加了顶煤损失率。后部输送机的机头(尾)抬高,不能将顶煤放到后部溜槽

52

总第71期煤 矿 开 采2006年第4期

中,也增加了端头的顶煤损失。根据我国部分低位插板式放煤支架工作面的放煤损失率统计,工作面端头损失一般在2 38%左右。

综合上述分析,可以得出伊泰酸刺沟矿综放开采工作面的煤炭采出率为:初采阶段30%左右;过渡阶段65%;正常阶段77%。

2 2

3 提高工作面煤炭采出率的技术措施(1)实施煤层预注水,软化煤体,提高顶煤回收率。

(2)采用预爆破弱化煤体,提高顶煤回收率。(3)在设计中,考虑工作面推进方向与煤体裂隙方位的合理匹配,提高顶煤回收率。

(4)在开切眼附近,采用预裂顶煤顶板,及时断顶的措施,减少工作面初采期间的煤炭损失。(5)加大工作面开采长度和工作面推进长度,降低初采和末采的损失率。

(6)改进端头支架放煤机构,在确保端头安全条件下,实施端头放煤,尽量减少端头损失。

(7)在后部输送机上安装浮煤回收装置,减少浮煤损失。

(8)加强放煤工艺管理,保证放煤口开启大小与尾梁摆放角度一致,尽可能满足大块煤放出。3 主要结论

(1)顶煤的回收率和采场矿压及顶板活动具有密切关系。每次顶板断裂、压力增大,顶煤破碎效果好,都是最佳放煤时期;反之则放煤效果较差。工作面的矿压活动周期性地出现,导致了工作面的煤炭资源回收率也是这样周期性变化。

(2)采取预爆破、预注水和优化放煤工艺等综合技术措施,可有效提高工作面顶煤回收率。

(3)考虑真实工作面的放煤损失6%左右和工作面端头损失2 38%,该条件下实际工作面的煤炭采出率为:初采阶段30%左右,过渡阶段65%左右,正常阶段77%左右。

[参考文献]

[1]王家臣,李志刚,陈亚军,郑厚发 综放开采顶煤放出散体

介质流理论的试验研究[J] 煤炭学报,2004(3):

260-

263

[2]李化敏,周英,翟新献 放顶煤开采顶煤变形与破碎特征

[J] 煤炭学报,2000(4):352-355 [3]贾光胜,王战洲 综放开采顶煤损失及提高回采率途径研究[J] 煤矿开采,

200(4):

21~23

[4]张顶立 综合机械化放顶煤采场矿山压力控制[M ] 北京:

煤炭工业出版社,1999

[5]钱鸣高,王庆康 采煤工艺学[M ] 徐州:中国矿业大学出

版社,1992

[责任编辑:邹正立]

(上接82页

)

图3 火灾灾情模拟演示

掘进面等要不断进行增删和修改,本系统的图形环境可以方便地帮助用户完成这项工作。另外本系统的图形环境还支持井下风流和火灾模拟状况的动态显示,并可以在单线图、双线图、立体管道图、平面图和三维立体图之间做出选择。

4 效益分析

4 1 经济效益

矿井通风计算机模拟系统的应用,使矿井通风系统可视化,通过矿井通风网络解算,可以优化矿井通风系统,从而更好地服务于矿井生产。按矿井每个工作面多出1刀煤计算可创造180万元/a 的经济效益;按东、西风井节约耗电量计算可创造240万元/a 的经济效益。

4 2 社会效益

(1)通过矿井灾害模拟,可以对事故起到超前预防,同时可以有针对性制定出可行性预防措

施,避免事故的发生,为企业和社会创造一个良好的环境。

(2)通过矿井通风系统优化,可以在一定程度上改善井下生产工作面工作环境,减小工作面作业职工的体力消耗(特别是工作面温度的降低)。

[责任编辑:邹正立]

53

白士邦:综放顶煤放出规律及提高资源采出率的技术措施2006年第4期

处理综采面采空区悬顶安全技术措施

处理综采面采空区悬顶安全技术措施 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

处理综采面采空区悬顶安全技术措施前言 目前,西沟煤焦有限责任公司煤矿按照15万t/a改扩建《初步设计安全专篇》的设计要求和矿井开采现状,首采面布置在+770水平一采区东翼+795mA7煤层已回采并封闭,现在开采接替采面暨A5首分层综采面- +820mA5东翼综采工作面,采煤方法为水平分层综采放顶煤采煤法。该工作面长度为28m,工作面支护采用轻型液压支架,工作面端头支护采用矿用端头支架,超前支护30m采用一字铰接梁配单体液压支柱,其中前20m 采取双排支护,后10m采取单排支护。 由于该工作面上部为仓储采煤法采空区,为了确保工作面顺利快速推进,防止工作面后方采空区出现较大面积的悬顶现象,按照综放工作面回采技术工艺和要求,必须对该工作面顶板进行强制预裂爆破,即对 +820mA5东翼综采面顶煤实施深孔松动预裂爆破、顶板实施强制爆破迫使其经矿山压力破坏后,随着采面回采推进,顶板自然垮落充填采空区。 2004年12月,西沟煤焦公司委托西安科技大学能源学院对我矿5#煤层水平分段综放开采进行科研论证,且编制了《阜康市西沟煤焦有限责任公司煤矿5#煤层水平分段综放开采可行性论证报告》。2008年西沟煤焦公司二号井煤矿事先按照此论证报告进行开采中大槽,取得成功。为

此,我矿现按照西科大编制的可行性论证报告,借鉴西沟二矿中大槽水平分段综放开采成功经验,按照本矿A5煤层倾向、顶板软化系数等而制定此方案,但在实施过程中必须根据工作面试验区段的具体煤层赋存条件和试验效果及时地修改完善深孔预裂爆破实施方案。另外,A5煤层在回采推进过程中,工作面架后必须留设3米厚的浮煤,并对采空区进行注浆,黄泥浆充填厚度不小于1米,既防止采空区发生煤炭自燃又可充当采空区底板垫层。 一、工作面基本条件: 西沟煤焦有限责任公司煤矿位于新疆昌吉回族自治州阜康市上房沟乡区内,井田地处博格达峰北麓的低山丘陵地带,地面标高为1025-1222米,相对高差197米。5号煤层为主要可采煤层之一,煤层较稳定,结构简单,层位稳定,煤层可采厚度22~28m,平均可采真厚26m。煤层顶板为细砂岩、粉砂岩和泥岩,底板为泥岩、炭质泥质。煤岩力学参数见下表。 5#煤层岩石物理力学性质试验成果表 编号岩石名称单向抗压强度(MPa)天然状态单项抗拉强度(MPa)天然状态直剪切强度(MPa)软化系数

综采放顶煤工作面过空巷专项安全技术措施

综采放顶煤工作面过空巷专项安全技术措 施 一、作业单位及负责人:作业单位:综采队负责人:**** 二、未冒落空巷的处理 1、当工作面揭露未冒落空巷时,应及时设置风障,杜绝风流短路,导致采面供风不足。待瓦斯员检查空巷内瓦斯、二氧化碳等有害气体不超限的情况下,方可进入空巷内进行木垛支护、排放积水、清除杂物等作业。作业时可用风障引导风流的方法加强空巷内的通风,冲淡空巷内集聚的瓦斯、二氧化碳等有害气体。 2、人员进入空巷打木垛时必须先打超前点柱,然后按由外向里的方式进行支护作业。木垛要打成“井”字型,材料选用长 1、2米,宽0、12米,厚0、10米的优质木材。在巷道中间每隔5m支设一个,木垛之间用一根6m木梁连接,确保稳定。在丁字口、斜三角处要另打设一个木垛。部分地段可加打木柱或补打锚杆对顶板进行补强支护。对于垂直空巷的木垛支护长度保持在30米左右,且前方设好栅栏,严禁人员进入。 三、过空巷方法 (一)空巷顶板完整通过方法 1、如果工作面与空巷斜交时,工作面下部先通过空巷,如果空巷与工作面平行,先调整工作面的推进方向,使其与空巷有一定的夹角,逐段通过空巷。 2、通过时,加强通风,冲淡空巷内集聚的瓦斯、二氧化碳等有害气体。 3、如果空巷在工作面上部,移架时,液压支架前探梁及时托住已经打好的木垛,如距离较远可在前探梁上放置1-3根顺向梁,托住木垛,或用相邻支架配合单体柱及木梁交替托住木垛。 4、如果空巷未提前处理,应用单体柱配合木梁支设煤帮临时支护,并在支架顶铺设铁丝网护顶。保持工作面与空巷有一定的夹角,使工作面安全通过空巷。 5、采煤机割煤时,要严格控制端面距,减少片帮煤,提高牵引速度,加快过空巷的速度。 6、加强组织,缩短工期,加快工作面推进速度,避免工作面压力增大,造成压架等事故。

放顶煤开采工艺中造成煤炭损失的各种因素

分析了放顶煤开采工艺中造成煤炭损失的各种因素,提出了对放顶煤开采减少煤量损失的主要途径。关键词:放顶煤;开采;煤量损失 缓倾斜特厚煤层因其特殊煤层赋存条件所限,工作面回采率难以控制,两端煤难以放落,回采率低,损失了大量宝贵的煤炭资源。放顶煤开采工艺可以减少生产布局,降低生产工程量,提高单产,降低巷道掘进率,降低生产成本,提高采煤工效。它是一项具有发展前途的实用采煤技术。如何提高放顶煤开采回采率,其意义十分重大。现结合生产实际情况,对提高放顶煤开采回采率的主要途径做以下探讨。 1 影响放顶煤开采回采率的主要因素 1.1 设计煤量损失 (1)采区区间煤柱煤量损失。厚煤层开采由于防止煤层自燃发火,同时为充分发挥放顶煤设备的优势,降低事故率,留设区间煤柱是不可避免的。 (2)采区区段煤柱煤量损失。为防止邻区段自燃发火,减少工作面漏风量,合理使用工作面设备,提高设备可靠性,采区区段间一般留设区段煤柱。 (3)断层煤柱煤量损失。厚煤层开采,尤其是兀型钢梁放顶煤一般布置在地质构造复杂、走向短、可放性好的块段。为确保巷道的支护强度和采场的安全程度,留设断层煤柱是必需的,也是必要的。 1.2 放煤工艺煤量损失 (1)初采和末采煤量损失。为防止顶板垮落对采煤工作面造成的威胁,我国一般切眼至工作面走向5—10m范围内不放煤。为确保工作面收尾支架稳定,工作面安全,收尾时一般距停采线5-10m不放煤。 (2)放煤步距不合理造成煤量损失。放煤步距太大,上部的矸石首先到达放煤口,在采空区侧将留有较大的三角煤,放不出来;若放煤步距太小,后方矸石易混入放煤口,影响煤质,并容易误认为煤已放尽,停止放煤,造成上部顶煤丢失。 (3)放煤方式不合理造成煤量损失。放煤方式主要包括放煤顺序和一次顶煤的放出量。放煤方式不合理,将造成脊背煤煤量损失。 (4)端头放煤煤量损失。端头放煤工艺较复杂,易造成工作面两端维护困难,为维护工作面两端出口处的顶煤稳定性,普遍采用工作面两端头3-5m不放顶煤。 2 煤量损失原因分析 (1)工作面布置不合理煤量损失:追求高产高效,只布置大走向大采长综放面,忽视了在不利于上综放面的不规则块段布置悬(滑)移支架或型钢放顶煤采煤面造成的煤量损失。 (2)工作面初末采煤量损失:地质条件、开采技术条件所限,初末采在一定距离内不放顶煤,不可避免造成的煤量损失。 (3)工作面放煤损失:放煤口角度和架后落煤形成的自然安息角一致时,煤矸交界线以下落煤全部损失。 (4)采区煤柱损失:分区布置,采区间必须留设隔煤柱造成的煤量损失。 (5)采区煤层厚度损失:地质原因引起煤层形态的变化,由于要求工作面两顺槽巷平行且保持等长,便于支架推进,致使外侧的资源难以回收。 (6)工作面三角煤损失:包括底板侧三角煤和顶板侧三角煤,底板侧三角煤为工作面主要煤量损失。 3 减少煤量损失途径 3.1改变放煤工艺 (1)严格控制推进速度。通过控制采煤机截割节奏和支架推进速度,保证架后顶煤有充分跨落、破碎时间,从而增加了可放煤量。 (2)采用有效放煤方式。积极推广选用多轮隔架顺序放煤法。从底板向顶板多轮隔架放煤,遇到大块煤时,小幅度上下摆动尾梁,使煤块破碎后放出,顶煤不能一次放完,不能长时间在一架放煤,不

采煤工作面强制放顶的安全技术措施示范文本

采煤工作面强制放顶的安全技术措施示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

采煤工作面强制放顶的安全技术措施示 范文本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 为进一步抓好X采煤工作面的顶板管理,保证采煤工 作面的施工作业安全,通过技术手段把采空区过大的空顶 面积,人为地放顶,减少空顶对工作面的压力,排除安全 隐患,防范顶板安全事故,特编制如下的安全技术措施: 一、组织领导 组长:X 副组长:X 成员:X X采煤工作面的强制放顶,必须长期坚持的一项顶板管 理工作来抓,做到安全第一、预防为主,防止顶板事故的 发生。

二、安全技术措施 1、工作面支护质量必须符合《1515采煤工作面作业规程》要求,排距1.0米,柱距0.8米,支柱必须落正顶底板,严禁歪斜,不符合的支架必须返工,逐步实施采煤工作面质量标准化管理。 2、根据支护管理要求,最大空顶距为4.2米,最小空顶距为3.2m,每推进一排为一个循环,在切顶排回柱后,切顶线向煤壁排移动,如果初次放顶后,顶板不能自然冒落,则必须采取强制放顶的办法处理采空区空顶。 3、在强制放顶前,必须把空顶距范围内的支护打好,。有泄压的支柱必须更换,上下安全出口20米加强支护到位,切顶线排支护必须加打密集支柱,局部压力大的地段需打戗柱。 4、强制放顶的方法:采用刀柱采空区强制放顶,打眼工具使用凿岩机打眼,炮眼布置为:眼距1.0米,眼深2.

综采放顶煤工作面超前预裂爆破方案

第一章工作面基本情况 第一节工作面位置 该工作面地面位置位于矿区东南部,地面原东二石门煤柱B2以东1174米, 井下位于+525水平B1+2一号煤门往东1132米范围内,上部+550 B1+2煤层东西两翼已经回采完毕。地面没有任何工业设施,+525水平以下未采掘,为原始煤体。 与B1+2煤层相邻的下部煤层BS2煤层,不可采,上部煤层为B3煤层,不可采。B1+2煤层+550水平及以上采用综采放顶煤采法回采于2009年8月份回采完毕,采空区大部分已经与地面垮通,工作面以下为原始煤层。 工作面对应的地表范围内无建筑物、河流、湖泊、水渠、公路通过,在+550水平以上煤层回采后形成的塌陷坑,进行过回填处理,塌陷坑内无积水。 第二节工作面巷道布置及几何尺寸工作面两巷分别在顶、底侧沿煤层走向平行布置,其间距(工作面长度)31m,靠底板南巷为轨道进风巷,靠顶板北巷为皮带运输回风巷;工作面走向长度设计为1132米,剩余728米,阶段高度25m,工作面长度23米。 第三节煤层赋存特征 根据+525水平煤门揭露的B1+2煤层情况和巷道掘进情况看,在+525水平B1+2煤层产状: 1、煤层方位:走向北偏西35o,倾向325o,煤层倾角62°-69°,

平均倾角66°,且煤层节理发育,结构简单,稳定可采。 2、煤层厚度: B1+2煤层水平厚度在+525水平最大为32.63m,最小厚度为30m,平均厚度为30.97m。 3、煤层结构:该煤层内含夹矸3层,夹矸层单层厚度为0.18-0.53 m,夹矸总厚度0.93米,该矸石硬度较小对机械化开采无影响. 该煤层属巨厚煤层,煤层层理、节理发育,结构复杂,其空间形态比较稳定。B1+2煤层之间夹矸较稳定,以灰色沙质泥岩为主,较软。煤岩类型为半光亮型。煤层厚度变化不大,煤层厚度自西向东稍有变厚。煤层夹矸3层。煤层较松散,南面较硬,北面较松散,易冒落。 煤质情况表 4、煤层顶底板情况 顶底夹矸较稳定,煤岩类型为半暗淡型,煤层顶、底板为灰色泥岩,松散。 第四节地质构造 为一单斜构造,井田地质条件相对较简单.根据勘探资料和我矿

采煤工作面放顶煤安全技术措施

编号:AQ-JS-04198 ( 安全技术) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 采煤工作面放顶煤安全技术措 施 Safety technical measures of top coal caving in coal face

采煤工作面放顶煤安全技术措施 使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科 学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。 一、工作面概况 截至2011年2月9日,···工作面切眼长度115m,可采顺槽长度207.5m,厚煤区有150米;工作面采用2.4m∏型梁配合DW-25单体液压支柱二梁五柱均布棚支护,采用2部SGB-420/55刮板输送机运煤,全部垮落法管理顶板,由于工作面地质条件较为复杂,煤层赋存不稳定,根据···工作面实际揭露情况,煤层厚度达到4~8m,平均煤厚6m,符合煤矿安全规程第68条放顶煤要求的煤层平均厚度小于4m的,采放比大于1:3的要求,为了提高煤炭回收率,特编写放顶煤安全技术措施。 二、技术要求 1、放煤顺序:安排在煤墙采通后移刮板输送机前,放煤坚持“自上而下”的原则,放煤口间距为5m,放煤口位置排与排交叉进行放煤。

2、剪口:放煤口上部距刮板输送机上沿0.6m,开口大小为0.3m ×0.3m。 3、放煤:用锨、耙子等工具配合出煤。 4、封口:顶煤放净,当顶煤放净出现大块矸石下落后进行封口,用背木棍、荆笆及塑编网将流煤口堵死,防止窜矸。 5、清理维护:清理浮煤,对工作面单体柱进行循环补液。 三、放煤工艺 放顶煤工艺流程:剪口→放煤→封口→清浮煤→移刮板运输机。 四、安全措施 1、加强工作面煤层注水,每班安排4人进行打眼注水,防止放煤时煤尘过大。 2、放煤前,必须对工作面单体柱进行二次注液,保证支柱初撑力达到3Mpa。 3、放煤前,必须在放煤口架设木抬棚以加强支护,抬棚采用2.4米木梁配合单体柱进行支护,一梁两柱。 4、放煤前,放煤人员必须备足封口所使用的网绳。

放顶煤开采管理规定标准版本

文件编号:RHD-QB-K2897 (管理制度范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 放顶煤开采管理规定标 准版本

放顶煤开采管理规定标准版本 操作指导:该管理制度文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时必须遵循的程序或步骤。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 近年来,放顶煤采煤方法在煤矿得到广泛应用,对提高全国煤炭产量发挥了重要作用。但是,一些煤矿对放顶煤开采在通风、防瓦斯、防煤尘、防火等方面安全管理工作的特殊要求重视不够,未严格执行放顶煤开采安全管理的有关规定,一些放顶煤开采的工作面在"一通三防"等方面存在重大安全隐患,严重威胁矿井安全生产,甚至发生了重特大事故。为切实加强放顶煤开采的安全管理,坚决遏制重特大事故,现提出以下要求: 一、充分认识放顶煤开采安全管理的特殊性和紧迫性

1.放顶煤开采工艺的特殊性要求必须加强安全管理。放顶煤采煤方法开采强度大,产量高,瓦斯涌出量大,采空空间高度大,瓦斯易于积聚;顶板冒落时大量瓦斯从采空区涌入工作面,易造成工作面瓦斯超限;放顶煤开采采空空间易形成风流渗入,采空区容易造成煤炭自燃;在放顶煤开采过程中易产生大量煤尘。放顶煤开采易使工作面瓦斯、自然发火、煤尘等灾害加剧的特殊状况,要求必须采取相应的措施加以预防和有效控制,强化对放顶煤开采的安全管理。 2.加强放顶煤开采安全管理是搞好煤矿安全生产的紧迫任务。近年来,各地煤矿放顶煤开采工作面相继发生多起重特大事故,给人民群众的生命财产造成重大损失,教训极为深刻。这些事故发生的原因,主要是由于忽视放顶煤开采安全管理的特殊要求,措施缺乏针对性,在通风和防瓦斯、防煤尘、防火等方面

强制放顶安全技术措施

ZF42204工作面强制放顶安全技术措施 一、编制原因: ZF42204工作面现推采11米,为防止工作面顶板大面积冒顶及有害气体大量涌出,避免顶板或有害气体伤人事故的发生,故需将工作面顶板强制放顶,为本次施工的安全、顺利进行,特编制《ZF42204工作面强制放顶安全技术措施》。 二、施工方式: 采用预裂爆破的方式进行强制放顶。 三、炮眼布置、深度及装药量: 1、炮眼布置 工作面炮眼平行布置,炮眼位置在相邻支架前梁与顶梁间隙处,隔架布置,中部41#、42#、43#支架逐架布置,工作面共布置炮眼43个;上下端头各布置2个炮眼,炮眼角度垂直于顶板。每6米布置一排,直至顶板冒落后结束强制放顶工作。工作面除41#、42#、43#支架间距为1.5米外,其余炮眼间距均为3米,两端头炮眼间距未1.2米,所有炮眼排距均为6米。 2、炮眼深度 工作面41#、42#、43#支架炮眼深度为6.3米,其余炮眼深度均为3米;两端头炮眼深度为6.3米。 3、装药量

6.3米炮眼装药量为3米长,其它炮眼装药量均装至距离炮眼口1米处。 四、打眼工具及方法: 1、打眼工具 1)矿用风动顶机(MQT-120)3台。 2)钻头、钻杆若干。 2、打眼方法: 1)先检查顶钻机的完好情况。若有问题,请电工处理。 2)、安装1.0m钻杆及钻头,升钻机至巷道顶板支架架间位置,启动顶钻机试运转,运转正常后,按照要求的角度、位置打眼。 3)、第一根钻杆钻完后,协助人员协助将钻机落下,续接第二根钻杆,以同样方式进行钻眼。 4)、三人配合将工具移至下一位置继续打眼。 五、装药作业工艺: 1、炸药名称:三级矿用乳化炸药 2、装药量及封泥长度: 工作面及两端头炮眼装药量均装至距离炮眼口1米处。炮眼封泥长度为1米。 3、装药方法: 1)用尖木棒将药卷端部扎出小孔,将雷管从药卷顶部装入。

处理综采面采空区悬顶安全技术措施示范文本

处理综采面采空区悬顶安全技术措施示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

处理综采面采空区悬顶安全技术措施示 范文本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 前言 目前,西沟煤焦有限责任公司煤矿按照15万t/a改扩 建《初步设计安全专篇》的设计要求和矿井开采现状,首 采面布置在+770水平一采区东翼+795mA7煤层已回采并 封闭,现在开采接替采面暨A5首分层综采面-+820mA5 东翼综采工作面,采煤方法为水平分层综采放顶煤采煤 法。该工作面长度为28m,工作面支护采用轻型液压支 架,工作面端头支护采用矿用端头支架,超前支护30m采 用一字铰接梁配单体液压支柱,其中前20m采取双排支 护,后10m采取单排支护。 由于该工作面上部为仓储采煤法采空区,为了确保工

作面顺利快速推进,防止工作面后方采空区出现较大面积的悬顶现象,按照综放工作面回采技术工艺和要求,必须对该工作面顶板进行强制预裂爆破,即对+820mA5东翼综采面顶煤实施深孔松动预裂爆破、顶板实施强制爆破迫使其经矿山压力破坏后,随着采面回采推进,顶板自然垮落充填采空区。 20xx年12月,西沟煤焦公司委托西安科技大学能源学院对我矿5#煤层水平分段综放开采进行科研论证,且编制了《阜康市西沟煤焦有限责任公司煤矿5#煤层水平分段综放开采可行性论证报告》。20xx年西沟煤焦公司二号井煤矿事先按照此论证报告进行开采中大槽,取得成功。为此,我矿现按照西科大编制的可行性论证报告,借鉴西沟二矿中大槽水平分段综放开采成功经验,按照本矿A5煤层倾向、顶板软化系数等而制定此方案,但在实施过程中必须根据工作面试验区段的具体煤层赋存条件和试验效果及

综采放顶煤工作面过空巷专项安全技术措施简易版

A Specific Measure To Solve A Certain Problem, The Process Includes Determining The Problem Object And Influence Scope, Analyzing The Problem, Cost Planning, And Finally Implementing. 编订:XXXXXXXX 20XX年XX月XX日 综采放顶煤工作面过空巷专项安全技术措施简易版

综采放顶煤工作面过空巷专项安全 技术措施简易版 温馨提示:本解决方案文件应用在对某一问题,或行业提出的一个解决问题的具体措施,过程包含确定问题对象和影响范围,分析问题,提出解决问题的办法和建议,成本规划和可行性分析,最后执行。文档下载完成后可以直接编辑,请根据自己的需求进行套用。 根据我公司井下相邻****综放工作面的回 采情况分析,****综采放顶煤工作面在回采期 间会遇到部分空巷。****综放工作面沿煤层底 板布置,而空巷因采用“留顶、留底、采中” 的刀柱式开采法位于煤层中间,受回采压力影 响,极易出现顶板破碎冒落现象,部分空巷在 掘进期间或工作面未回采到该位置就已经冒 落。为确保工作面回采期间顺利通过空巷,特 制定本安全技术措施。 一、作业单位及负责人: 作业单位:综采队

负责人:**** 二、未冒落空巷的处理 1、当工作面揭露未冒落空巷时,应及时设置风障,杜绝风流短路,导致采面供风不足。待瓦斯员检查空巷内瓦斯、二氧化碳等有害气体不超限的情况下,方可进入空巷内进行木垛支护、排放积水、清除杂物等作业。作业时可用风障引导风流的方法加强空巷内的通风,冲淡空巷内集聚的瓦斯、二氧化碳等有害气体。 2、人员进入空巷打木垛时必须先打超前点柱,然后按由外向里的方式进行支护作业。木垛要打成“井”字型,材料选用长1.2米,宽0.12米,厚0.10米的优质木材。在巷道中间每隔5m支设一个,木垛之间用一根6m木梁连接,确保稳定。在丁字口、斜三角处要另打设

综采放顶煤管理规定

综采放顶煤管理规定 近年来,放顶煤采煤方法在煤矿得到广泛应用,对提高全国煤炭产量发挥了重要作用。但是,一些煤矿对放顶煤开采在通风、防瓦斯、防煤尘、防火等方面安全管理工作的特殊要求重视不够,未严格执行放顶煤开采安全管理的有关规定,一些放顶煤开采的工作面在“一通三防”等方面存在重大安全隐患,严重威胁矿井安全生产,甚至发生了重特大事故。为切实加强放顶煤开采的安全管理,坚决遏制重特大事故,现提出以下要求: 一、充分认识放顶煤开采安全管理的特殊性和紧迫性 1.放顶煤开采工艺的特殊性要求必须加强安全管理。放顶煤采煤方法开采强度大,产量高,瓦斯涌出量大,采空空间高度大,瓦斯易于积聚;顶板冒落时大量瓦斯从采空区涌入工作面,易造成工作面瓦斯超限;放顶煤开采采空空间易形成风流渗入,采空区容易造成煤炭自燃;在放顶煤开采过程中易产生大量煤尘。放顶煤开采易使工作面瓦斯、自然发火、煤尘等灾害加剧的特殊状况,要求必须采取相应的措施加以预防和有效控制,强化对放顶煤开采的安全管理。 2.加强放顶煤开采安全管理是搞好煤矿安全生产的紧迫任务。近年来,各地煤矿放顶煤开采工作面相继发生多起重特大事故,给人民群众的生命财产造成重大损失,教训极为深刻。这些事故发生的原因,主要是由于忽视放顶煤开采安全管理的特殊要求,措施缺乏针对性,在通风和防瓦斯、防煤尘、防火等方面存在漏洞造成的。当前,有相当数量的煤矿采用放顶煤采煤方法,加强放顶煤开采的安全管理是一项紧迫而重要的任务。各地区、各单位一定要充分认识加强煤矿放顶煤开采安全管理的紧迫性,正确处理放顶煤开采与安全生产的关系,高度重视放顶煤开采安全管理工作。对放顶煤开采的工作面要立即开展一次全面的检查,并逐面完善和落实安全技术措施,凡措施落实不到位的,立即进行整改,确保安全。 二、采用放顶煤开采必须符合有关规定 3.必须符合《煤矿安全规程》的规定。煤矿采用放顶煤开采必须符合《煤矿

煤矿采煤方法与技术

煤矿采煤方法与技术的研究 摘要:文章结合工作实践介绍了煤炭采煤方法的设计原则以及几种常见的煤矿采煤方法,分析了现代煤矿采煤技术的发展趋势,并从全面推进“三高”(高产、高效、高安全)采煤工作面建设,全面推进“三化”(自动化、机械化、电气化)开采装备建设,走“大型化”、“集中化”、“系统化”、“自动化”发展之路等方面探讨了实现高效的煤矿采煤技术的对策,以期为煤炭企业的技术革新提供理论参考。 关键词:采煤方法;采煤技术;采煤机械;开采装备 中图分类号:td82 文献标识码:a 文章编号:1009-2374(2012)22-0019-03近年来,我国对能源的需求不断增加,在一定程度上导致我国煤矿开采量不断上升。煤矿采煤方法与技术在煤矿开采中扮演着重要的角色,目前正日益受到关注。良好的煤矿采煤方法与技术是煤矿企业实现既高产又高效的关键,能够给煤矿企业带来良好的经济效益和社会效益。本文结合工作实践,对煤矿采煤方法与技术进行了探讨,以期为煤炭企业的方法与技术革新提供理论参考。 1 煤炭采煤方法的设计原则 煤炭采煤方法的设计原则主要表现在以下几个方面:一是采动影响的特征和程度。采动影响的主要特点是地表移动与变形。在设计煤层下采煤方法时,要考虑地表移动与变形的特征和程度;在采深

较小及急倾斜煤层时,还要考虑“上三带”的特征和程度。二是资源回收率。资源回收率是选择采煤方法的主要设计原则。运用降低回采率的开采措施,可以减少采动的有害影响,实现煤层下采煤。三是坚持安全、经济、环保的原则,同时,还应当视具体煤层的情况,坚持尽量减轻工人体力劳动的原则。 2 煤矿采煤方法的研究 2.1 倾斜长壁采煤法 倾斜长壁采煤法是指在采煤工作面沿煤层倾斜方向向上或向下推进采煤,工作面运输巷和回风巷由走向长壁采煤法的沿走向方向布置改为沿倾斜方向布置,并可取消采区上、下山的一种采煤方法。它具有仰斜开采与俯斜开采,前进式、后退式和混合式回采方式,单工作面回采与双工作面回采等优点。不过,在实际运用中,我们发现倾斜长壁采煤法开采也存在一些缺点,比如倾斜巷道掘进速度较慢且工效较低、支护速度较慢及其效果不是很理想、在仰斜开采时采空区易积水等。但是可以从提高直接顶稳定性、防止煤壁片帮、提高工作面支架的稳定性等方面优化倾斜长壁采煤法,从而达到理想的开采效果。 2.2 走向长壁采煤法 走向长壁采煤法有炮采、普采和综采等3种采煤工艺。炮采即爆破采煤工艺,具有爆破落煤、爆破后人工装煤、机械化运煤等特点。炮采的工艺过程包括打眼、放炮和人工装煤、刮板输送机运煤、移

煤矿强制放顶安全技术措施

攸县黄丰桥镇牛形煤矿强制放顶 安 全 技 术 措 施 2017年5月

会审意见 会审人员签字: 安全矿长: 年月日机电矿长: 年月日调度室: 年月日生产矿长: 年月日技术矿长: 年月日矿长: 年月日

一、编制概述 11211采煤工作面位于井田西翼,因地质原因煤层到了井田西翼后出现了倒转现象,倾角为87°原煤层底板现为煤层顶板。根据工作面现状分析,压力主要来自煤层左侧岩石部,顶煤压力不是很明显。因此采煤工作面单体液压支柱的柱压显现,在初采初放期间不能按工作面周期来压的规律进行自然垮落的必须采用人工强制放顶的措施以确保采面安全,为保证强制放顶期间安全,特编制如下安全技术措施。 二、强制放顶的炮眼布置 底板灰白色粗砂岩,具厚层状,其下部含有少量的石英质砾岩,含有暗色矿物,具交错层理,坚硬。厚12.98m。每推进一排在底板炮眼布置在一组5个炮眼。底板深灰色细砂岩,具平行层理,较软,层面常见云母片,厚5.62m,每推进一排在岩石下帮部切顶处布置3个炮眼。计划布置3排炮眼将顶板炸断,如有异常可增加2排炮眼,必须保证能将工作面老顶岩石切断,保证工作面安全。爆破效果:煤层底板垮落深度在爆破后达到6m。 三、安全技术措施 1、强制放顶前必须由专盯人员、安全员、瓦检员、爆破员、采煤队跟班班长等人参加,对采煤工作面支护、端头支护、超前支护等进行全面检查,只有工作面支护、端头支护、支架支撑力等均支撑有效方可进行强制放顶作业。 2、强制放顶前工作面必须保证是最小控顶距 2.3m,工作面不能

有失效、漏液支柱,放顶前必须对工作面的单体支柱进行加强注液,确保单体柱有支撑有效,该加设切顶柱或挡矸柱的必须及时支设。 3、强制放顶前必须按要求打好 (1)工作面的超前支护:距强制放顶10m范围内超前支护可以打点柱加强支护;超前支护支柱必须打在铰接梁的中部,每个铰接梁均要铰接牢靠。 (2)戗柱:在切顶线上每隔1架打一个戗柱。 4、炮眼布置在煤层必须按照扇形布眼,每排布置5个炮眼,计划布置3排,逐步将顶板炸断,顶板炸断后的深度控制在6m左右;第一排炮眼布置采用挑顶炮的方式进行布眼,主要目的是将岩石的自由面扩开,然后在工作面推三步的距离内将顶板放至6m左右的深度,随着工作面的推进,顶板自动垮落,降低老顶对工作面的压力。 5、在工作面4.5m夹矸段在悬移支架下方打眼,每排布置3个炮眼,因煤层后方垮落较高,先扩开自由面,在逐步将眼深加大,最后达到切顶效果。 6、打眼前、放炮前瓦检员必须检查瓦斯,只有瓦斯不超限的情况下方可进行打眼、放炮作业;装药、连线、封泥必须符合《煤矿安全规程》规定。

处理综采面采空区悬顶安全技术措施标准版本

文件编号:RHD-QB-K1621 (解决方案范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 处理综采面采空区悬顶安全技术措施标准版本

处理综采面采空区悬顶安全技术措 施标准版本 操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 前言 目前,西沟煤焦有限责任公司煤矿按照15万 t/a改扩建《初步设计安全专篇》的设计要求和矿井开采现状,首采面布置在+770水平一采区东翼 +795mA7煤层已回采并封闭,现在开采接替采面暨A5首分层综采面-+820mA5东翼综采工作面,采煤方法为水平分层综采放顶煤采煤法。该工作面长度为28m,工作面支护采用轻型液压支架,工作面端头支护采用矿用端头支架,超前支护30m采用一字铰接梁配单体液压支柱,其中前20m采取双排支护,

后10m采取单排支护。 由于该工作面上部为仓储采煤法采空区,为了确保工作面顺利快速推进,防止工作面后方采空区出现较大面积的悬顶现象,按照综放工作面回采技术工艺和要求,必须对该工作面顶板进行强制预裂爆破,即对+820mA5东翼综采面顶煤实施深孔松动预裂爆破、顶板实施强制爆破迫使其经矿山压力破坏后,随着采面回采推进,顶板自然垮落充填采空区。 20xx年12月,西沟煤焦公司委托西安科技大学能源学院对我矿5#煤层水平分段综放开采进行科研论证,且编制了《阜康市西沟煤焦有限责任公司煤矿5#煤层水平分段综放开采可行性论证报告》。20xx年西沟煤焦公司二号井煤矿事先按照此论证报告进行开采中大槽,取得成功。为此,我矿现按照西科大编制的可行性论证报告,借鉴西沟二矿中大槽水

放顶煤开采方法

放顶煤综采技术介绍及提高煤炭回收率的方法【摘要】放顶煤综采是近年来我国采用得比较多的一种采煤方法,适合开采厚煤层。文章对放顶煤综采工艺进行了介绍,内容包括其主要工序、操作要领、参数确定、放煤方式、放煤中的常见问题与解决办法以及提高煤炭采出率的措施。【关键词】放顶煤综采;工序;参数;采出率 0 前言放顶煤综采是厚煤层煤炭开采技术之一,该技术把原来分层开采的煤 炭一次采完,具体方法是:在煤层底部按传统方法开采,使上面的煤炭在矿压的作用下,自动落下来。综放开采不仅是不稳定厚煤层开采的一种有效方法,也是实现高产高效矿井建设的有效途径,为综放开采技术的可持续发展奠定了基础。放顶煤综采开采采煤工艺包括工作面的作业形式、采煤机作业方式、支架工作方式、放顶煤步距、放顶煤方式、以及“三机”配合方式等。放顶煤综采开采采煤工艺设计主要进行放顶煤步距、放顶煤方式的选择与确定。顶煤开采放顶煤步距与放顶煤方式对工作面的生产和煤炭采出率影响较大。放顶煤开采采煤工艺设计要结合开采煤层的厚度与煤层的性质和选择的开采支护设备等因素进行分析比较,科学确定顶煤步距、放顶煤方式,确保采煤工作面开采效率和经济效益的提高。 1 主要工序与操作要领放顶煤综采的采煤工序有采煤机割煤、移架、推溜和放顶煤等。在割煤工序中,采煤机的进刀方式与普通综采工作面相同。在采煤机割完煤后,就要进行支护,通常以支架擦顶移架为好。移置后的放顶煤支架应成直线,在移架中能随时利用侧推千斤顶进行调架和扶架。四柱的放顶煤液压支架前、后柱的高差,要控制在200-250m m 之间。推移输送机,在采煤机割过煤15m 后就应推溜,操作时,应与放顶煤液压支架相协调,弯曲度不能太大,通常在二至三次推到位即可。若前、后两部输送机,后部输送机的推移要待顶煤放完后进行,有的后部输送机固定在放顶煤液压支架的底座上,随架移动。避免设备下滑,倾斜工作面应从下向上进行推溜。在急倾斜水平分层工作面,为避免支架串动,可分别从机头部或机尾部轮流推溜。 2 放顶煤放煤工艺参数放顶煤通常是经移架使顶煤垮落、破碎,不破碎的可打眼爆破,通常要求顶煤强度不大,一般不可超过 1.5,这能保证移架后顶煤垮落自动破碎;还要将已破碎的顶煤尽可能地回收。放顶煤是综放开采的关键工序,应确定放煤工艺参数和放煤顺序。 2.1 放煤步距在工作面推进方向上,两次放顶煤间的推进距离即循环放煤步距。确定循环放煤步距的要求是使放出范围内的顶煤能充分破碎和松散,提高采出率,降低含矸率。放煤步距与煤的软硬、层节理发育状况和顶板活动相关。确定放煤步距要考虑支架结构、放煤口位置和顶板冒落的垮落角,及经过一次放煤后,松散煤体的活动规律,就是放煤椭球体和放煤漏斗的影响。放煤步距可通过复杂的计算或作图法确定,但最少不可使其小于顶煤松散椭球体的短轴半径。通过大量煤矿生产实践总结出放顶煤综采工作面的放顶步距为:在采用0.5-0.6m 的截深时,放煤步距为1.0-1.2m,就是采煤机割煤两刀,支架前移两次后放顶煤的效果最佳,可保证煤的充分冒落,并能经放煤口顺利放出;在采用0.8-1.0m 截深时,放煤步距与截深相同,为0.8-1.0m,在顶煤较坚硬难放时,也可割两刀煤放一次顶煤,放煤步距为1.6-2.0m。 2.2 放煤口间距与高度放煤口间距的大小与放煤步距相似,就是间距太大,煤炭损失量增加;间距大小,可能使含矸量上升,煤质降低。所以,放煤口间距以 1.5- 3.0m 为合适。放煤口的高度对煤炭回收率影响较大。通常,放煤口高度提高,放煤体积就将减少,因此,应尽量降低放煤口的高度。但其高度也不能太小,必须高于输送机的高度,否则就会出现装煤困难。 3 放煤方式放煤方式对工作面煤炭采出率、含矸率的影响较大,还对总的放煤速度、正规循环的完成及高产产生影响。放煤方式一般包括放煤顺序和一次顶煤的放出量,有以下三种方式:一是单轮顺序放煤;二是多轮顺序放煤;三是单轮间隔放煤。一般采用“两采一放”或“三采一放”,即采煤机割两刀或三刀放一次顶煤。顶煤的放出顺序,要从工作面一端开始,顺序逐架依次放煤,若顶煤较厚,也可隔架轮换或2~3 架一组,隔组轮换放煤。放煤时要“见矸关门”。 4 放煤中的常见问题及解决办法在放顶煤时以下情况会引起放煤不正常:碎煤成拱放不下来;大块煤堵在放煤口,煤放不出来;顶煤过硬,难以垮落。处理碎煤成拱的方法是通过摆动支架的尾梁或掩护梁,破坏成拱的碎煤,也可升降支架破坏成拱,而这种方法却不能常用,对支架有所损害。在大块顶煤堵塞放煤口时,要通过支架上的插板、搅动杆等结构破碎或松动顶煤,在工作面顶板稳定条件下,可适当摆动支架尾梁把顶煤松动破碎。遇到大块煤时,应采用打眼爆破的方法破碎,而每个炮眼的装药量要严格控制。放落的大块煤在输送机上要及时用人工或机械的方式破碎,防止在工作面端头因输送机的过煤高度产生阻煤。处理顶煤过硬难以垮落时,要预先对顶煤进行破

强制放顶安全技术措施(正式)

编订:__________________ 单位:__________________ 时间:__________________ 强制放顶安全技术措施 (正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-4472-27 强制放顶安全技术措施(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 根据3043综采工作面顶板岩性及减少支架后方漏风,以及为了避免初次来压对支架造成巨大的冲击载荷,提前破坏顶板的完整性,使其尽早跨落,减小初次来压的矿压显现强度,减缓初次来压对支架的破坏作用,预在3043工作面空顶区布置4组炮眼,距支架尾梁最突出部分1m,每组布置5个炮眼,共计20个,呈“一”字形分布。其中头1#和尾1#孔长为5m,呈15°角布置(向工作面倾斜),其它孔深3m,垂直布置,炮眼间距1.75m,分别对应相应支架中线位置,第一组布置在6--10#架,第二组布置在51-55#架,第三组布置在96--100#架,第四组142--146#布置在。详见炮眼布置图。 为保证强制放顶作业顺利完成,特制订以下安全

综放工作面使用无声破碎剂预裂顶板安全技术措施

2301综放工作面使用无声破碎剂预裂顶板安全技术措施 一、概况 2301综放工作面沿煤层走向布置,走向长度1295m,工作面长度为91m,煤层厚度17.03m,倾角17°,采用综合机械化放顶煤采煤工艺,一次采全高,工作面使用ZF8000/16/30液压支架、ZFG8800/17/32过渡支架支护顶板,端头采用ZT16000/17/32型端头支架进行支护,两巷超前支护采用ZC32000/18 /34型液压支架并辅以单体液压支柱配合铰接顶梁支护顶板,采用全部垮落法处理采空区顶板。目前,因受采矿证到期影响,矿井审批炸药困难,现采用的煤层注水预裂,受煤层裂隙发育影响,注水预裂效果未达到预期目的,根据矿安排,计划采用BC-高效无声破碎剂预裂顶板。 二、无声预裂方案 1、施工设备 使用MQT-130/2.8型气动锚杆机施工无声破碎预裂钻孔,钻杆型号为B1 9×1000mm,钻头为φ75mm。 2、无声破碎预裂材料 无声破碎预裂材料为BC-高效无声破碎剂,使用温度10℃~25℃,膨胀压力介于110~125MPa之间。 3、预裂钻孔参数及要求 3.1 2301综放工作面下端头:在2301胶带顺槽距切顶线1m的位置,沿巷道顶板中心线两帮各施工一组钻孔(向巷道开口方向),单组钻孔距中心线为250mm,两组钻孔间排距500×500mm,钻孔编号为1~6#。距2301综放工作面切顶线1250m位置,沿巷道顶板中心线施工两个钻孔,钻孔间距500mm,钻孔编号7#、8#。所有钻孔垂直顶板并深入岩层4m。其中1#、2#、3#、4#、

5#、6#钻孔装入高效无声破碎剂,7#、8#钻孔注水。详情见附图 2301综放工作面下端头无声破碎预裂钻孔设计图。 3.2 2301综放工作面架间:由当班跟班矿领导根据工作面顶板跨落情况,现场确定预裂钻孔施工位置,钻孔垂直顶板并深入岩层4m。注水钻孔距预裂钻孔400~600mm施工,同样垂直顶板并深入岩层4m。 三、高效无声破碎剂施工要求及安全技术措施 1、运输:由人工背运至2301综放工作面下端头。运输期间必须保证高效无声破碎剂内外袋体无破损,运输期间人员严禁沿途打闹。若运输路途中需通过顶板淋水区域,运输人员需提前对袋体进行遮盖,防止淋水进入袋内,造成药剂提前发生反应。运至下端头后在顶板无淋水、底板无积水地点底板铺设废旧风筒布作为放置BC-高效无声破碎剂平台。 2、存放 3.1 地面存放:高效无声破碎剂存放时,存放地点必须阴凉干燥、无积水。如需进行码放,应提前做好地面防潮处理。 3.2 井下存放:将BC-高效无声破碎剂运输至井下施工地点附近,然后选择顶板完好、无淋水,底板无积水地点进行存放。存放前,存放地点底板进行防潮处理,存放后,使用废旧风筒布进行遮盖,并留设人员进行看管。 3、药卷制作:使用废旧报纸卷制成φ50×400mm的纸筒,将BC-高效无声破碎剂装入纸筒内(人员必须佩戴橡胶手套),纸筒使用透明胶带封口固定,加工药卷地点必须干燥无淋水,且地面无积水。 4、装药 4.1 装药前,使用高压胶管连接压风管路,将高压胶管送入钻孔内,将孔内积水、煤矸等吹净。

放顶煤开采管理规定示范文本

放顶煤开采管理规定示范 文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

放顶煤开采管理规定示范文本 使用指引:此管理制度资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 近年来,放顶煤采煤方法在煤矿得到广泛应用,对提 高全国煤炭产量发挥了重要作用。但是,一些煤矿对放顶 煤开采在通风、防瓦斯、防煤尘、防火等方面安全管理工 作的特殊要求重视不够,未严格执行放顶煤开采安全管理 的有关规定,一些放顶煤开采的工作面在"一通三防"等方面 存在重大安全隐患,严重威胁矿井安全生产,甚至发生了 重特大事故。为切实加强放顶煤开采的安全管理,坚决遏 制重特大事故,现提出以下要求: 一、充分认识放顶煤开采安全管理的特殊性和紧迫性 1.放顶煤开采工艺的特殊性要求必须加强安全管理。放 顶煤采煤方法开采强度大,产量高,瓦斯涌出量大,采空 空间高度大,瓦斯易于积聚;顶板冒落时大量瓦斯从采空

区涌入工作面,易造成工作面瓦斯超限;放顶煤开采采空空间易形成风流渗入,采空区容易造成煤炭自燃;在放顶煤开采过程中易产生大量煤尘。放顶煤开采易使工作面瓦斯、自然发火、煤尘等灾害加剧的特殊状况,要求必须采取相应的措施加以预防和有效控制,强化对放顶煤开采的安全管理。 2.加强放顶煤开采安全管理是搞好煤矿安全生产的紧迫任务。近年来,各地煤矿放顶煤开采工作面相继发生多起重特大事故,给人民群众的生命财产造成重大损失,教训极为深刻。这些事故发生的原因,主要是由于忽视放顶煤开采安全管理的特殊要求,措施缺乏针对性,在通风和防瓦斯、防煤尘、防火等方面存在漏洞造成的。当前,有相当数量的煤矿采用放顶煤采煤方法,加强放顶煤开采的安全管理是一项紧迫而重要的任务。各地区、各单位一定要充分认识加强煤矿放顶煤开采安全管理的紧迫性,正确处