铍青铜的热处理

铍青铜的热处理

铍青铜得热处理专业:冶金姓名:易高松学号:20061369铍青铜就就是一种用途极广得沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa(1250-1500公斤)。

其热处理特点就就是:固溶处理后具有良好得塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好得弹性极限,同时硬度、强度也得到提高。

一、铍青铜得固溶处理、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、二、铍青铜得时效处理、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、三、铍青铜得去应力处理一、铍青铜得固溶处理一般固溶处理得加热温度在780-820℃之间,对用作弹性组件得材料,采用760-780℃,主要就就是防止晶粒粗大影响强度。

固溶处理炉温均匀度应严格控制在±5℃。

保温时间一般可按1小时/25mm计算,铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后得力学性能影响不大,但会影响其冷加工时工模具得使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮得热处理效果。

此外,还要注意尽量缩短转移时间(此淬水时),否则会影响时效后得机械性能。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用水(无加热得要求),当然形状复杂得零件为了避免变形也可采用油。

二、铍青铜得时效处理铍青铜得时效温度与Be得含量有关,含Be小于2、1%得合金均宜进行时效处理。

对于Be大于1、7%得合金,最佳时效温度为300-330℃,保温时间1-3小时(根据零件形状及厚度)。

铍青铜

铍青铜创建时间:2008-08-02铍青铜(beryllium bronze)以铍为主要添加元素的青铜。

铍青铜的铍含量为0.2%~2%,再加入少量的(0.2%~2.0%)钴或镍第三组元。

该合金可热处理强化。

是理想的高导、高强弹性材料。

铍青铜无磁、抗火花、耐磨损、耐腐蚀、抗疲劳和抗应力松弛。

并且易于铸造和压力加工成形。

铍青铜铸件的典型用途是用作塑料或玻璃的铸模、电阻焊电极、石油开采用防爆工具、海底电缆防护罩等。

铍青铜加工材的典型用途是用作电子器件中的载流簧片、接插件、触点、紧固弹簧、板簧和螺旋簧、膜盒、波纹管及引线框架等。

分类铍青铜分为两大类。

依合金成分而分,铍含量为0.2%~0.6%的是高导(电、热)铍青铜;铍含量为1.6%~2.0%的是高强铍青铜。

依制造成形工艺,又可分为铸造铍青铜和变形铍青铜。

国际上通用的铍青铜合金牌号以C为首。

变形铍青铜有C17000、C17200(高强铍青铜)和C17500(高导铍青铜)两大类。

与之相对应的铸造铍青铜则有C82000、C82200(高导铸造铍铜)和C82400,C82500,C82600,C82800(高强耐磨铸造铍铜)。

世界上最大的铍铜合金生产厂家为美国的BrushWellman公司,其企业标准与国际标准对应,具有一定的权威性。

中国生产铍青铜的历史几乎与前苏联、美国等国同步,但列入国家标准的牌号只有高强度铍青铜QBe1.9、QBe2.0、QBe1.7。

其他高导铍青铜或铸造铍青铜,根据石油工业和国防工业发展的需求已投入规模生产。

性能铍青铜具有良好的综合性能。

其力学性能,即强度、硬度、耐磨性和耐疲劳性居铜合金之首。

其导电、导热、无磁、抗火花等性能其他铜材无法与之相比。

在固溶软态下铍青铜的强度与导电性均处于最低值,加工硬化以后,强度有所提高,但电导率仍是最低值。

经时效热处理后,其强度及电导率明显上升。

各种牌号的变形铍青铜与铸造铍青铜的基本物理性能和力学性能参见表1~6。

弹性铍青铜零件的热处理工艺

高 精 度 差 动 型 激 光 多 普 勒 大 直 径 测 量 系统 *

桑 波 赵 宏 谭 玉 山

西 安 交通 大学

摘 要 :研 制 了一种 可高精度在线 测量大尺 寸回转体工件直径及 圆度误 差的差 动型 激光 多普 勒大直 径测量 系 统 ,介绍 了系统的测量原 理及信号处 理技术 ,分 析了系统测 量精度 的影 响因素 。

理 。

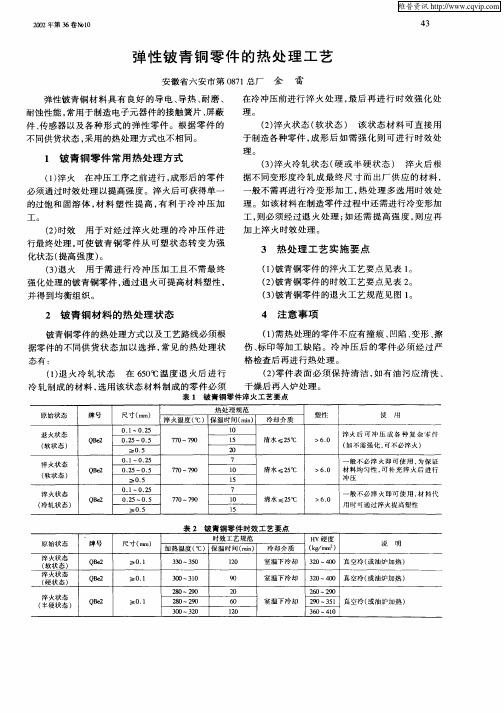

(3)淬火 冷 轧 状 态 (硬 或 半 硬 状 态 ) 淬 火后 根 据不 同变形 度 冷 轧 成 最 终 尺 寸 而 出厂 供 应 的材 料 , 一 般 不 需再 进 行 冷 变 形 加 工 ,热 处 理 多 选 用 时 效 处 理 。如该 材 料在 制 造零 件 过 程 中还 需进 行 冷 变形 加 工 ,则 必须 经 过退 火 处 理 ;如 还 需 提 高 强 度 ,则 应 再 加 上 淬 火时 效 处理 。

(淬半火硬状状态态 ) QBe2

尺寸( mm)

表 2 铍 青 铜 零 件 时 效 工 艺 要 点 时 效 工 艺 规 范

加热 温度 (℃ ) 保温 时间(min) 冷却介质

HV硬 度 (kg/mm ̄)

说 明

≥0.1

330~35o

12O

室温下冷却 32O~400 真空冷 (或油炉加 热)

铍青铜零件淬火工艺要点热处理规范原始状态牌号尺寸mm塑性使用淬火温度保温时间min冷却介质退火状态o1o2510淬火后可冲压成各种复杂零件软状态qbe2o25o577079015清水256o0520如不需强化可不必淬火淬火状态o1o257一般不必淬火即可使用为保证软状态qbe2025o57707901o清水256o材料均匀性可补充淬火后进行0515冲压淬火状态o1o257般不必淬火即可使用材料代冷轧状态qbe2o25o57707901o清水256o0515用时可通过淬火提高塑性铍青铜零件时效工艺要点时效工艺规范hv硬度原始状态牌号尺寸mm说明加热温度保温时间min冷却介质kgmm淬火状态软状态qbe20133035o12o室温下冷却32o400真空冷或油炉加热淬火状态硬状态qbe20130031o90室温下冷却32o400真空冷或油炉加热28o29o2026o29o淬火状态半硬状态qbe210128o29o60室温下冷却290351真空冷或油炉加热3o032012036o410高精度差动型激光多普勒大直径测量系统工具技术西安交通大学摘要

铍青铜处理后硬度

铍青铜处理后硬度铍青铜的硬度铍青铜的硬度非常高,很多的防爆工具就是采用铍青铜作为材料,这就是应用了铍青铜的硬度的一个例子。

铍青铜是一种含铍铜基合金(Be0.2~2.75%wt%),在所有的铍合金中是用途最广的一种。

铍青铜的硬度具体是多少?高性能铍青铜硬度在(HRC)38—43之间,密度8.3g/cm3,含铍1.9%-2.15%,其广泛适用于塑胶注塑成型模具的内镶件、模芯、压铸冲头、热流道冷却系统、导热嘴、吹塑模具的整体型腔、汽车模具、磨耗板等。

铍青铜的硬度参数密度8.3g/cm淬火前硬度200-250HV淬火后硬度≥36-42HRC淬火温度315℃≈600℉淬火时间2 hours软化温度930℃软化后硬度135±35HV抗拉强度≥1000mPa屈服强度(0.2%)MPa:1035弹性模量(GPa):128电导率≥18%IACS导热率≥105w/m.k20℃铍青铜硬度特性决定了其用作耐腐蚀材料的地位。

铍青铜合金在海水中耐蚀速度:(1.1-1.4)×10-2mm/年。

腐蚀深度:(10.9-13.8)×10-3mm/年。

)腐蚀后,铍青铜合金强度、延伸率均无变化,故在还水中可保持40年以上,铍铜合金是海底电缆中继器构造体不可替代的材料。

在硫酸介质中:铍青铜在小于80%浓度的硫酸中(室温)年腐蚀深度为0.0012-0.1175mm,浓度大于80%则腐蚀稍加快。

同时还具有较好的流动性和重现精细花纹的能力。

由于铍铜合金的诸多优越性能,使其在制造业获得了广泛的应用。

铍青铜是沉淀硬化型合金,固溶时效处理后具有很高强度、硬度、弹性极限和疲劳极限,弹性滞后小,并具有耐蚀(铍青铜合金在海水中耐蚀速度:(1.1-1.4)×10-2mm/年。

铍青铜淬火硬度多少最合理一般来说并不对铍青铜的硬度进行很硬性的规定,因为铍青铜固溶加时效处理后,正常情况下在一段很长的时间内还有固化相的缓慢析出,所以我们会发现铍青铜随时间增长其硬度也增长的现象。

铍青铜热处理工艺研究_孙瑜

4 .1 铍青铜零件固溶处理应注意的问题 铍青铜零件固溶处理时 , 必须注意以下

几方面的问题 :一方面必须严格控制加热温 度 、保温时间 , 因为加热温度过低 , 富铍相不 能充分 固溶 , 这 样不仅会 降低 沉淀硬 化效 果 ,而且还容易发生不连续脱溶和晶界反 应 , 从而恶化了材料弹性稳定性 , 并增大弹 性滞后 。加热温度过高 , 会引起 晶粒粗大 , 甚至过热或过烧 , 使材料的成型性及力学性 能变坏 。另一方面必须严格控制冷却过程 , 尽量缩短淬冷转移时间 , 应快速淬入冷却液 中 , 以免时效后性能达不到技术要求 。其次 是铍青铜固溶处理保护气氛 , 铍青铜在空气

图 2 Q Be2 硬度随时效温度变化曲线 (时效时 间 90min)

图 3 Be2 硬度随时效时间变化曲线 (时效温度 300℃)

4 .2 .3 铍青铜零件的表面质量 铍青铜零件热处理后的表面质量不但

取决于淬火及时效的加热气氛 , 还取决于淬 火前的表面状态 。

在一定温度下 , 铍青铜表面可形成具有 保护性的氧化铍薄膜 , 随着温度升高 , 薄膜 厚度也增加 。如果材料表面光滑 , 可获得牢 固的 、致密的 、连续的氧化铍薄膜 , 能防止进 一步氧化 。 如果表面粗糙 , 有疏松的较厚的

34

机 电 元 件 2002 年 9 月

快 , 如淬火 , 此时扩散来不及进行 , 上述转变 不能发生 , 合金冷到室温后 , 保留了高温时 的组织 , 获得了过饱和的 α固溶体或 α+β 。 但这时合金是不稳定的 , 如果提高温度(时 效处理), 过饱和的 α固溶体便开始脱溶 , 引 起合金的显著强化 。 2 .3 铍青铜零件固溶处理工艺

⑤对尺寸要求较严格的零件 , 固溶处 理后 、时效处理前的校正十分重要 。

铍铜简介

合金牌號

化學成分(%) Fe Sn Ni Si Be Al Co Ni+Co Ni+Co+Fe <0.2 <0.2 0.15~0.50 0.35~0.60 1.9 0.2 0.15~0.50 0.35~0.60 1.70~2.00 0.10~0.30 0.25MAX 0.50~1.00 0.25MAX 0.15~0.50 1.8~2.0 0.20MIN 0.60MAX 0.3 0.5 1.8~2.0 0.20MIN 0.60MAX 1.8~2.0 0.20MIN 0.60MAX 0.20~0.60 1.4~2.2 0.2 0.6 2.5 1.80~2.00 0.20 MIN 0.6 MAX 0.20~0.40 0.6 MAX 1.87~2.5 0.2 MAX 1.80~2.00 0.2 MAX 0.20 MIN 0.6 MAX 1.80~2.00 0.20 MIN -

下面附圖是為SONY手机設計的壓接式Audio jack connector,在選用材料方面,選用一 種端子為鈹銅,來達到拔出力0.5kg min 和 durability 5000次插拔,其余五種端子選 用磷銅。

壓接式Audio jack 圖和爆炸圖

圖 (一)圖 (二)来自圖(三)圖 (四)

由圖四可知,在315℃-330℃下時效硬化對 所有狀態均產生最高的強度。 較高的溫度在較短的時間內達到峰值強 度,但峰值強度降低。在較低溫度中加熱 以較慢的速度增加強度。

冷加工程度增加時,達到峰值強度的保溫 時間減少。

三、鈹銅的供應商及常用鈹銅性能

美國具有丰富的鈹資源,鈹銅占世界銷售額60%,BRUSH、 WELLMAN等公司廠商,品種齊全,質量優異。 目前是公司的主要供應廠商。 BRUSH、 WELLMAN把鈹銅分為兩大類,高強度的合金 (25,190,290;M25及165)及高傳導性的合金(3,10,174)。合 金25經過時效硬化達到理想的性能。190,290,M25是供應商 經過在工廠冷作硬化達到一定的性能供貨。

铍青铜固溶工艺

铍青铜固溶工艺介绍铍青铜是一种常用的金属合金材料,由铜和铍两种金属组成。

铍的添加可以显著提高铜的硬度和强度,同时改善其耐腐蚀性能。

在制造铍青铜制品时,固溶工艺是其中一项关键步骤。

固溶工艺可以使铜和铍两种金属充分溶解在一起,从而保证合金的均匀性和性能稳定性。

固溶温度固溶工艺的第一个关键参数是固溶温度。

根据材料的成分和应用要求,固溶温度一般在700°C到900°C之间。

过低的温度会导致固溶不完全,影响合金的性能;而过高的温度则可能引发晶间腐蚀和晶粒长大。

因此,合适的固溶温度对于获得优质的铍青铜制品至关重要。

固溶时间固溶温度之后,固溶时间是另一个重要参数。

固溶时间的选择要根据合金的成分和尺寸来确定。

一般来说,较大尺寸的合金需要较长的固溶时间,以确保充分的固溶。

过短的固溶时间会导致铜和铍的溶解不均匀,影响合金的性能。

冷却速率固溶后,冷却速率也是需要考虑的因素。

过快的冷却速率可能导致合金组织不稳定,产生内应力和晶界偏析等问题。

相反,过慢的冷却速率则会导致晶粒过大,影响合金的硬度和强度。

因此,选择适当的冷却速率对于获得理想的铍青铜制品至关重要。

固溶工艺步骤1.准备工作:–准备合适的工装和设备。

–清洁铜和铍材料,确保表面无污染物。

–准备合适的固溶温度计和计时器。

2.加热:–将铜和铍材料放入预热炉中,并将温度逐渐提高至固溶温度。

–保持固溶温度一段时间,以确保充分的固溶。

3.冷却:–将固溶后的材料从炉中取出,放置在冷却介质中,例如水或油中。

–控制冷却速率,避免过快或过慢。

4.热处理:–可选的步骤,用于进一步调整合金的性能。

–可使用淬火、回火等热处理方法,根据需要进行选择和操作。

固溶工艺的优化为了获得更好的铍青铜制品,固溶工艺还可以进行优化。

以下是一些常见的优化方法: - 加热速率的控制:适当控制加热速率可以减少热应力和晶粒的长大。

•固溶时间的优化:根据实际情况调整固溶时间,以充分溶解铜和铍。

•冷却介质的选择:不同冷却介质的选择会导致不同的冷却速率,可以根据要求进行调整。

铍青铜热处理工艺及热处理常见缺陷

铍青铜热处理工艺及热处理常见缺陷蒋克全;巢昺轩;洪锋;王宝龙【摘要】铍青铜是一种性能非常优良的结构材料,通过合理选择固溶+时效热处理的加热温度和保温时间,热处理后可获得良好的强度和硬度.铍青铜固溶+时效热处理后的常见缺陷有过烧、脱铍、过时效、硬度不合格等.【期刊名称】《热处理技术与装备》【年(卷),期】2017(038)005【总页数】4页(P27-30)【关键词】铍青铜;过烧;脱铍;过时效【作者】蒋克全;巢昺轩;洪锋;王宝龙【作者单位】昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002【正文语种】中文【中图分类】TG156.94常见铍青铜化学成分见表1,材料标准为GB/T 5233—1985。

图1为铍-铜二元平衡图[1],由铜-铍二元平衡图可以看出,含1.55%的铜-铍合金在600 ℃以上有相变,所以铍青铜含铍量最低为1.7%,由铜-铍二元平衡图还可以看出,随着含铍量的增加,组织中的b相增多,在800 ℃以上,铍青铜可能出现液态,即可能出现过烧现象。

铍青铜固溶处理温度一般采用780 ℃。

实际固溶温度与合金的铍含量有关,固溶是将富铍相充分溶解才能产生最大强化,含铍量高于2.5%的材料或零件固溶温度选780 ℃,含铍量低于1.7%的材料或零件固溶温度为760 ℃,含铍量为1.9%~2.0%的合金固溶温度选770 ℃。

时效温度选择与铍含量存在以下关系:铍含量高的合金选择低的时效温度,时效温度为300 ℃;铍含量低的合金选择高的时效温度,时效温度为325 ℃;铍含量为1.9%~2.0%的合金时效温度为310 ℃或315 ℃[2]。

铍青铜表面的铍容易与氧反应,生成挥发性高的氧化铍。

由于氧化铍的挥发导致铍青铜的表面产生脱铍现象。

在盐浴炉中热处理极易产生晶间腐蚀、点蚀和褪色。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铍青铜的热处理专业:冶金姓名:易高松学号:20061369铍青铜是一种用途极广的沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa(1250-1500 公斤)。

其热处理特点是:固溶处理后具有良好的塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好的弹性极限,同时硬度、强度也得到提高。

一.铍青铜的固溶处理................................................................................................二.铍青铜的时效处理...................................................................................................三.铍青铜的去应力处理一.铍青铜的固溶处理一般固溶处理的加热温度在780-820℃之间,对用作弹性组件的材料,采用760-780℃,主要是防止晶粒粗大影响强度。

固溶处理炉温均匀度应严格控制在±5℃。

保温时间一般可按1小时/25mm计算,铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后的力学性能影响不大,但会影响其冷加工时工模具的使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮的热处理效果。

此外,还要注意尽量缩短转移时间(此淬水时),否则会影响时效后的机械性能。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用水(无加热的要求),当然形状复杂的零件为了避免变形也可采用油。

二.铍青铜的时效处理铍青铜的时效温度与Be的含量有关,含Be小于2.1%的合金均宜进行时效处理。

对于Be大于1.7%的合金,最佳时效温度为300-330℃,保温时间1-3小时(根据零件形状及厚度)。

Be低于0.5%的高导电性电极合金,由于溶点升高,最佳时效温度为450-480℃,保温时间1-3小时。

近年来还发展出了双级和多级时效,即先在高温短时时效,而后在低温下长时间保温时效,这样做的优点是性能提高但变形量减小。

为了提高铍青铜时效后的尺寸精度,可采用夹具夹持进行时效,有时还可采用两段分开时效处理。

三.铍青铜的去应力处理铍青铜去应力退火温度为150-200℃,保温时间1-1.5小时,可用于消除因金属切削加工、校直处理、图表 1 坦克2006-6-17 2易高松计算机作业冷成形等产生的残余应力,稳定零件在长期使用时的形状及尺寸精度。

热处理应力及其影响热处理残余力是指工件经热处理后最终残存下来的应力对工件的形状,&127;尺寸和性能都有极为重要的影响。

当它超过材料的屈服强度时,&127;便引起工件的变形,超过材料的强度极限时就会使工件开裂,这是它有害的一面,应当减少和消除。

但在一条件下控制应力使之合理分布,就可以提高零件的机械性能和使用寿命,变有害为有利。

分析钢在热理过程中应力的分布和变化规律,使之合理分布对提高产品质量有着深远的实际意义。

例如关于表层残余压应力的合理分布对零件使用寿命的影响问题已经引起了人们的广泛重视。

工件在加热和冷却过程中,由于表层和心部的冷却速度和时间的不一致,形成温差,就会导致体积膨胀和收缩不均产生应力,即热应力。

在热应力的作用下,由于表层开始温度低于心部,收缩也大于心部而使心受yx2+……+xn=2 c (公式一) 拉,当冷却结束时,由于心部最后冷却体积收缩不能自由进行而使表层受压心部受拉。

即在热应力的作用下最终使工件表层受压而心部受拉。

这种现象受到冷却速度,材料成分和热处理工艺等因素的影响。

当冷却速度愈快,含碳量和合金成分愈高,冷却过程中在热应力作用下产生的不均匀塑性变形愈大最后形成的残余应力就愈大。

另一方面钢在热处理过程中由于组织的变化即奥氏体向马氏体转变时因比容的增大会伴随工件体积的膨胀,&127;工件各部位先后,造成体积长大不一致而产生组织应力。

组织应力变化的最终结果是表层受拉应力,心部受压应力,恰好与热应力相反。

组织应力的大小与工件在马氏体相变区的冷却速度,形状,材料的化学成分等因素有关。

图表 2 品种年份钢铁铝铜银 2005 5298 5361 2598 5541 2006 54972 2597 4872 3597实践证明,任何工件在热处理过程中,&127;只要有相变,热应力和组织应力都会发生。

&127;只不过应力在组织转变以前就已经产生了,而组织应力则是在组织转变过程中产生的,在整个冷却过程中,热应力与组织应力综合作用的结果,&127;就是工件中实际存在的应力。

这两种应力综合作用的结果是十分复杂的,受着许多因素的影响,如成分、形状、热处理工艺等。

就其发展过程来说只有两种类型,即热应力和组织应力,作用方向相反时二者抵消,作用方向相同时二者相互迭加。

不管是相互抵消还是相互迭加,两个应力应有一个占主导因素,热应力占主导地位时的作用结果是工件心部受拉,表面受压。

&127;组织应力占主导地位时的作用结果是工件心部受压表面受拉.铍青铜是一种用途极广的沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa。

其热处理特点是:固溶处理后具有良好的塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好的弹性极限,同时硬度、强度也得到提高。

(1)铍青铜的固溶处理一般固溶处理的加热温度在780±10℃之间,对用作弹性元件的材料,采用760-780℃,主要是防止晶粒粗大影响强度。

固溶处炉温均匀度应严格控制在±5℃。

固溶热处理工艺见表1。

表1 固溶热处理工艺规范牌号零件类别加热温度 /℃保温时间 /min 冷却介质 Be2 QBe1.9 QBe1.7 一般 780±10 t 水(≤35℃)特殊 780±5 水(≤25℃)保温时间一般可按下式进行计算:t=A×B+D其中,t-为保温时间,min; A-保温时间系数,min/mm; B-有效厚度,mm;D-保温时间常数,min;一般弹性零件: A=(1~2)min/mm,D=8min;特殊弹性零件:A=(1.5~2)min/mm,D=10min;装炉是在炉温到设定值时开始装炉,保温时间是从装炉后仪表显示温度到设定值时开始计时,如果装炉量大的话可以适当延长保温时间。

此外,还要注意尽量缩短转移时间(即淬水时从出炉到入水的时间),否则会影响时效后的力学性能(即硬度)。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用流动的清洁水(无加热的要求),当然形状复杂的零件为了避免变形也可采用油。

铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后的力学性能影响不大,但会影响其冷加工时工模具的使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮的热处理效果。

(2)铍青铜的时效处理铍青铜的时效温度与Be的含量有关,含Be小于2.1%的合金均宜进行时效处理。

对于Be大于1.7%的合金,最佳时效温度为300~330℃,保温时间1~3小时(根据零件形状及厚度)。

Be低于0.5%的高导电性电极合金,由于溶点升高,最佳时效温度为450~480℃,保温时间1~3小时。

近年来还发展出了双级和多级时效,即先在高温短时时效,而后在低温下长时间保温时效,这样做的优点是性能提高但变形量减小。

为了提高铍青铜时效后的尺寸精度,可采用夹具夹持进行时效,有时还可采用两段分开级时效处理。

铍青铜的时效热处理,一般分为软时效(固溶处理+时效,即AT)和硬时效(硬态+时效,即HT),QBe2.0的软时效工艺为320±10℃×3hr,硬时效为320±10℃×2hr。

铍青铜时效规范见表2。

铍青铜时效工艺规范合金牌号材料状态时效方式时效工艺冷却介质 QBe2 QBe1.9 QBe1.9-0.1 QBe1.7 TF00(固溶态)完全时效 5~120 320±5℃×3h 空气TH04 (硬态) 5~10 320±5℃×2h >10~25 320±5℃×3h >25 320±5℃×3hQBe0.6-2.5 QBe0.4-1.8 QBe0.3-1.5 TF00 5~120 480±5℃×3hTH04 5~40 480±5℃×2h QBe2 QBe1.9 QBe1.9-0.1 QBe1.7TF00 半时效 - 180~220℃×2~3hTF00 欠时效 - 260~300℃×2~3hTH04 TF00过时效 - 340~380℃×2~3hTF00 分级时效 - 200~220℃×60~90min 315~325℃×3h TH04 - 200~220℃×60~90min 310~320℃×2~3h(3)铍青铜的去应力处理铍青铜去应力退火温度为150~200℃,保温时间1-1.5小时,可用于消除因金属切削加工、校直处理、冷成形等产生的残余应力,稳定零件在长期使用时的形状及尺寸精度。

时效炉有保护性气氛较好,5%氢的氮保护可促进传热和减少时效后氧化皮的清洗;时效后材料密度会增加,尺寸减少约0.2%的线收缩;时效可以使用夹具防止热处理变形扭曲,盐浴炉可对短时高温时效减少扭曲并缩短周期;时效后某些变形产生的残余应力可以采用150~200℃×2hr加以处理,不会造成硬度损失。

铍青铜时效时,装炉是先装炉,然后送电加热随炉升温,当温度到达设定温度时开始计时,当达到保温时间时断电出炉,将零件置于炉外空冷,最好置于平整的料架台上,而不是随意放置地面。