误差补偿技术与其应用哈工大

测量中的误差补偿与数据校正方法探讨

测量中的误差补偿与数据校正方法探讨随着科技的不断进步,测量技术也在不断的发展和实践中得到了应用和提升。

然而,在实际测量中,我们难免会遇到由于各种原因产生的误差和不准确性。

为了提高测量的精度和准确性,误差补偿与数据校正方法成为了必不可少的环节。

测量中的误差不仅来源于仪器本身的精度和稳定性,还包括环境因素、操作员技术水平等因素的影响。

因此,我们需要通过一系列的手段和方法来对这些误差进行补偿和校正。

首先,对于仪器的误差补偿,我们可以采用仪器校正的方法。

例如,利用标准样品进行校准,将仪器的读数与标准值进行比较,计算出仪器的误差值,并进行相应的调整和补偿。

其次,对于环境因素的影响,我们可以通过环境的控制和调整来减小误差。

例如,在温度变化较大的环境下进行测量时,可以通过恒温等措施来稳定环境温度,从而减小温度对测量结果的影响。

除了仪器校正和环境调控外,我们还可以利用数据处理和统计方法来进行误差补偿和数据校正。

例如,通过重复测量和数据平均的方法,可以减小由于偶然误差造成的不确定度。

同时,还可以利用拟合曲线的方法对测量数据进行处理,从而得到更加准确的测量结果。

此外,还有一些专门用于数据校正的方法,例如,最小二乘法、插值法等。

这些方法通过对测量数据进行分析和处理,利用数学模型来拟合和校正数据,从而消除误差和提高测量的准确性。

综上所述,测量中的误差补偿与数据校正方法是提高测量精度和准确性的关键。

通过仪器校正、环境控制、数据处理和统计等方法,我们可以减小误差和不确定度,得到更加准确的测量结果。

然而,在实际应用中,我们需要根据具体情况选择合适的方法,并在实践中不断优化和改进,以提高测量技术的水平和质量。

只有不断探索和创新,我们才能不断提高测量的准确性,为科学研究和工程实践提供可靠的数据支持。

高精度轴类零件加工误差补偿技术研究

高精度轴类零件加工误差补偿技术的研究是非常重要的,因为它可以提高轴类零件的加工精度,降低废品率,提高企业的竞争力。

本文将围绕高精度轴类零件加工误差补偿技术进行阐述。

一、轴类零件加工误差产生的原因轴类零件在加工过程中,由于各种因素的影响,会产生多种误差,如定位误差、夹具误差、刀具误差、机床误差、工艺系统受力变形、热变形等。

这些误差都会影响轴类零件的加工精度,从而影响其使用性能。

二、高精度轴类零件加工误差补偿技术的原理误差补偿技术是一种通过引入附加量来抵消加工过程中的误差的技术。

对于轴类零件的加工,可以通过测量误差,然后引入相应的附加量,如反向误差、修正量等,来抵消原有的误差,从而提高加工精度。

三、高精度轴类零件加工误差补偿技术的实现方法1. 反向误差补偿法:通过测量和计算,将原有的误差反方向引入,以抵消原有的误差。

这种方法适用于某些特定的加工过程,如采用反向切削的数控车削。

2. 修正量补偿法:通过对机床、夹具、刀具等工具进行修正或更换,引入相应的修正量,以抵消原有的误差。

这种方法适用于一些无法通过反向误差补偿法进行补偿的加工过程。

3. 自动测量补偿法:通过自动测量系统实时监测轴类零件的加工状态,根据测量结果进行误差补偿。

这种方法可以提高补偿的精度和效率,适用于大规模生产中的轴类零件加工。

四、高精度轴类零件加工误差补偿技术的实践应用在实际生产中,高精度轴类零件加工误差补偿技术得到了广泛应用。

例如,某企业采用自动测量补偿法对数控车削轴类零件进行加工,通过实时监测和调整,大大提高了轴类零件的加工精度和生产效率。

又如,某机床制造企业采用反向误差补偿法对机床进行改造,提高了机床的加工精度和稳定性。

总之,高精度轴类零件加工误差补偿技术是提高轴类零件加工精度的重要手段。

通过不断研究和应用新的误差补偿方法,可以提高企业的生产效率和产品质量,增强企业的竞争力。

动态角度误差补偿技术

动态角度误差补偿技术

动态角度误差补偿技术是一种在测量和控制系统中应用的技术,旨在减小或消除因机械结构、温度变化、传感器漂移等因素引起的角度误差。

这种技术在工业自动化、机器人、航空航天、精密仪器等领域具有重要的应用价值。

动态角度误差补偿技术的核心思想是实时测量系统的角度误差,并将其反馈到控制系统,根据测量结果计算出相应的误差补偿值,对原始测量信号进行修正。

以下是一些常见的动态角度误差补偿方法:

1. 传感器测量误差补偿:通过高精度的传感器(如激光测距仪、角度传感器等)实时测量系统的角度误差,并将其反馈给控制系统进行修正。

2. 模型预测控制:建立系统的动态模型,通过对模型参数进行实时更新,预测未来的角度误差,并提前进行补偿。

3. 机器学习:利用机器学习算法(如神经网络、支持向量机等)对系统的角度误差进行建模,实现对误差的预测和补偿。

4. 基于遗传算法的误差补偿:通过遗传算法优化补偿参数,从而实现对角度误差的补偿。

5. 主动控制:通过执行器(如电机、伺服系统等)对系统进行实时调整,以减小或消除角度误差。

在实际应用中,可以根据系统的具体需求和条件选择合适的动态角度误差补偿技术。

例如,在工业自动化领域,机器人误差补偿技术可以应用于汽车制造、电子产品组装等生产线,确保产品的高质量。

在航空航天领域,动态角度误差补偿技术可以应用于卫星姿态控制、飞行器导航等关键任务,提高系统的稳定性和精度。

总之,动态角度误差补偿技术在各个领域具有广泛的应用前景,随着科技的发展,这种技术将不断完善和提高,为各类测量和控制系统提供更加精确和可靠的支持。

MEMS陀螺误差辨识与补偿

2010年第29卷第3期 传感器与微系统(T r a n s d u c e r a n dM i c r o s y s t e mT e c h n o l o g i e s)M E M S陀螺误差辨识与补偿谈振藩,张勤拓(哈尔滨工程大学自动化学院,黑龙江哈尔滨150001)摘 要:由于制造工艺等原因,M E M S陀螺的随机漂移非常大,严重影响了系统的性能。

通过自制的基于M E M S的捷联惯导系统的相关实验,对M E M S陀螺的确定性误差和随机误差分别进行了辨识和补偿。

完成确定性误差补偿,对M E M S陀螺随机误差进行了时间序列分析,并建立了A R模型,根据所选模型参数建立了随机误差的系统方程,采用经典卡尔曼滤波进行随机误差补偿。

实验结果说明:无论是静态下还是动态下,补偿后信号的方差都大大下降,说明了滤波效果较为明显,具有一定的工程应用价值。

关键词:M E M S陀螺;时间序列分析;A R模型;卡尔曼滤波中图分类号:T P212 文献标识码:A 文章编号:1000—9787(2010)03—0039—03E r r o r i d e n t i f i c a t i o na n dc o m p e n s a t i o no f ME MSg y r o s c o p eT A NZ h e n-f a n,Z H A N GQ i n-t u o(C o l l e g e o f A u t o m a t i o n,H a r b i nE n g i n e e r i n g U n i v e r s i t y,H a r b i n150001,C h i n a)A b s t r a c t:M E M Sg y r o's r a n d o m d r i f t i s v e r yl a r g e,b e c a u s eo f t h em a n u f a c t u r i n gp r o c e s sa n do t h e r r e a s o n s,w h i c hs e r i o u s l y a f f e c t o n s y s t e mp e r f o r m a n c e.T h r o u g h e x p e r i m e n t s o f M E M S s t r a p d o w n i n e r t i a l n a v i g a t i o ns y s t e m,d e t e r m i n i s t i c a n ds t o c h a s t i c e r r o r w a s i d e n t i f i e da n dc o m p e n s a t e d.A f t e r d e t e r m i n i s t i ce r r o r w a s c o m p e n s a t e d,t h es t o c h a s t i ce r r o r w a s a n a l y z e d b a s e d o nt i m e s e r i e s a n dA Rm o d e l w a s s e t u p.S y s t e m e q u a t i o no f s t o c h a s t i ce r r o rw a s e s t a b l i s h e d b a s e d o nt h e s e l e c t e dm o d e l a n dt h ee r r o r w a s c o m p e n s a t e db y K a l m a nF i l t e r.T e s t r e s u l t s s h o wt h a t v a r i a n c e o f M E M S g y r o s c o p e s t o c h a s t i c e r r o r r e d u c e d g r e a t l y a f t e r f i l t e r,w h i c h i l l u s t r a t e s t h e f i l t e r i n g e f f e c t i so b v i o u s,a n d h a s a c e r t a i nv a l u e o f e n g i n e e r i n g a p p l i c a t i o n.K e yw o r d s:M E M S g y r o s c o p e;t i m e s e r i e s a n a l y s i s;A Rm o d e l;K a l m a nf i l t e r0 引 言微机电系统(m i c r o-e l e c t r o-m e c h a n i c a l-s y s t e m,M E M S)陀螺仪已经出现了近二十年[1],与其他陀螺相比,M E M S陀螺在体积、成本、功耗和抗冲击能力等方面都存在很大优势,但由于早期精度较低,并没有引起重视。

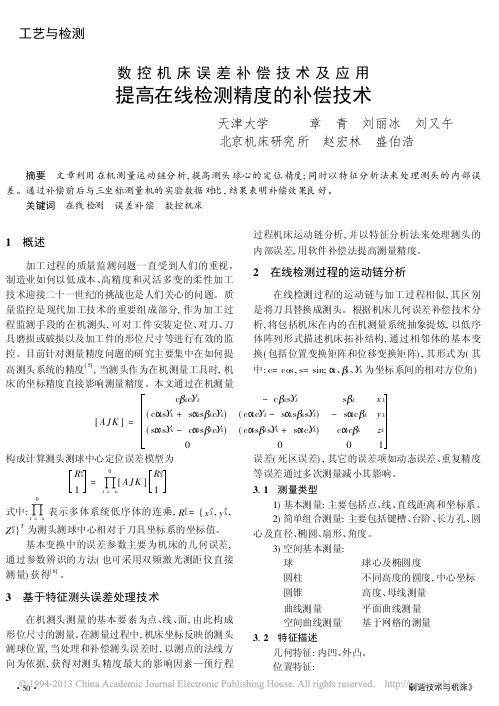

数控机床误差补偿技术及应用_提高在线检测精度的补偿技术

工艺与检测数控机床误差补偿技术及应用提高在线检测精度的补偿技术天津大学 章 青 刘丽冰 刘又午 北京机床研究所 赵宏林 盛伯浩 摘要 文章利用在机测量运动链分析,提高测头球心的定位精度;同时以特征分析法来处理测头的内部误差。

通过补偿前后与三坐标测量机的实验数据对比,结果表明补偿效果良好。

关键词 在线检测 误差补偿 数控机床1 概述 加工过程的质量监测问题一直受到人们的重视。

制造业如何以低成本、高精度和灵活多变的柔性加工技术迎接二十一世纪的挑战也是人们关心的问题。

质量监控是现代加工技术的重要组成部分,作为加工过程监测手段的在机测头,可对工件安装定位、对刀、刀具磨损或破损以及加工件的形位尺寸等进行有效的监控。

目前针对测量精度问题的研究主要集中在如何提高测头系统的精度[5],当测头作为在机测量工具时,机床的坐标精度直接影响测量精度。

本文通过在机测量过程机床运动链分析,并以特征分析法来处理测头的内部误差,用软件补偿法提高测量精度。

2 在线检测过程的运动链分析 在线检测过程的运动链与加工过程相似,其区别是将刀具替换成测头。

根据机床几何误差补偿技术分析,将包括机床在内的在机测量系统抽象提炼,以低序体阵列形式描述机床拓补结构,通过相邻体的基本变换(包括位置变换矩阵和位移变换矩阵),其形式为(其中:c=cos,s=sin;A k、B k、C k为坐标系间的相对方位角)[AJ K]=c B k c C k-c B k s C k s B k x k (c A ks C k+s A k s B k c C k)(c A k c C k-s A k s B k s C k)-s A k c B k y k(s A k s C k-c A k s B k c C k)(c A k s B k s C k+s A k c C k)c A k c B k z k0001构成计算测头测球中心定位误差模型为R p o1=∏t=u[AJ K]R p k1式中:∏t=u表示多体系统低序体的连乘,R p k={x p k,y p k,Z p k}T为测头测球中心相对于刀具坐标系的坐标值。

正负误差补偿法

正负误差补偿法一、引言正负误差补偿法是一种常用的误差补偿技术,广泛应用于各个领域,包括工业控制、测量和仪器等。

它通过对系统的正负误差进行补偿,提高系统的精度和稳定性。

本文将对正负误差补偿法进行全面、详细、完整且深入地探讨。

二、正负误差的概念系统的正负误差是指系统输出与期望输出之间的差异。

正误差表示系统输出大于期望输出的情况,而负误差则表示系统输出小于期望输出的情况。

正负误差的存在是由于系统的非线性、时变性、噪声等因素导致的。

正负误差补偿法的目的就是通过对系统的正负误差进行补偿,减小误差,提高系统的性能。

三、正负误差补偿法的原理正负误差补偿法的基本原理是通过在系统中引入补偿环节,对系统的输出进行修正,使系统的输出与期望输出更加接近。

具体而言,正误差补偿法包括以下几个步骤:1. 正误差检测首先,需要对系统的输出进行正误差检测。

正误差检测可以通过比较系统的输出与期望输出的差异来实现。

常用的正误差检测方法包括比例控制、积分控制和微分控制等。

2. 正误差补偿在正误差检测的基础上,需要对系统的正误差进行补偿。

正误差补偿可以通过引入补偿环节来实现。

补偿环节可以根据系统的特点和需求来设计,常用的补偿环节包括增益调整、滤波器和预测器等。

3. 负误差检测除了对正误差进行补偿,还需要对系统的负误差进行检测。

负误差检测可以通过比较系统的输出与期望输出的差异来实现。

与正误差检测类似,常用的负误差检测方法也包括比例控制、积分控制和微分控制等。

4. 负误差补偿在负误差检测的基础上,需要对系统的负误差进行补偿。

负误差补偿可以通过引入补偿环节来实现。

与正误差补偿类似,常用的负误差补偿方法也包括增益调整、滤波器和预测器等。

四、正负误差补偿法的应用正负误差补偿法在各个领域都有广泛的应用。

以下是一些常见的应用场景:1. 工业控制在工业控制领域,正负误差补偿法可以用于提高生产线的精度和稳定性。

例如,在自动化生产线上,通过对机械臂的正负误差进行补偿,可以提高机械臂的定位精度,减小误差,提高生产效率。

大惯量差下光机电协同控制及误差补偿技术

大惯量差下光机电协同控制及误差补偿技术1. 引言在当今这个科技飞速发展的时代,光机电一体化已经成为了各行各业的“香饽饽”。

咱们常常听到的“光电技术”、“机械控制”之类的词汇,不再是高高在上的科研名词,而是逐渐融入了我们的生活。

可别小看了这些技术的协同控制,特别是在面对大惯量差的情况下,它们可真是相辅相成,犹如牛郎织女,缺一不可。

接下来,就让咱们聊聊这背后的故事。

2. 大惯量差的挑战2.1 什么是大惯量差?首先,咱们得搞清楚大惯量差到底是个啥。

想象一下,一个重得跟小山一样的车子和一个轻得像羽毛的玩具,后者如果要追上前者,那得多费劲儿呀!在光机电系统中,惯量差就像是这些不同的“体重”,影响着系统的反应速度和控制精度。

2.2 造成的困扰当我们在实际应用中,遇到这种大惯量差时,系统的响应就像个拖拉机,慢得让人心急。

比如,在一些精密机械的控制中,如果处理不当,误差就像水流一般,涌现出来。

这时,不仅影响产品质量,还会增加成本,让企业的“钱包”直呼吃紧。

3. 光机电协同控制的妙处3.1 协同控制的原理那么,咱们该如何解决这些问题呢?这就得提到光机电协同控制了。

简单来说,光机电协同控制就是把光学、机械和电子技术捏在一起,像搅拌一碗好汤,形成一个和谐的整体。

在这里,光学传感器能快速反馈数据,机械系统则负责执行,而电子控制器则像个总指挥,调度一切。

3.2 优势大揭秘这种协同控制的优势不言而喻。

通过快速的数据反馈,系统能实时调整,从而降低误差,提升精度。

这就好比你开车,看到前方红灯时,立马踩刹车,避免了追尾事故,绝对是个聪明的选择。

而且,这种方法还能让设备的使用寿命延长,简直是省钱又省心!4. 误差补偿技术4.1 误差的来源当然,控制系统总会有些误差,像生活中的小烦恼,无法完全避免。

误差可能来自于设备老化、外界环境变化等,这些都是需要面对的现实。

4.2 补偿的方法为了解决这些误差,补偿技术应运而生。

补偿技术就像是打补丁,及时修复那些不完美的地方。

在线检测与误差补偿技术(精密加工)

用测微仪(测头传感器)测量 工件形状误差和回转轴系运动 误差; 起点电路提供一个作为角度位 臵的起始点信号。

2013-8-10

分离工件和轴系误差的转位法有三种:

(1) 反转法

测量时只作一次转位(工件与测头对轴系回转180°), 共测得两组数据 V1 (i ) M1 (i ) S (i )

2013-8-10

第1节 概述 三、误差补偿技术

4.误差补偿系统的组成

1)误差信号的检测 2)误差信号的处理 3)误差信号的建模 建模是找出工件加工误差与 在补偿作用点上补偿控制量 之间的关系。 4)补偿控制 根据所建立的误差模型和实 际加工过程,用计算机计算 欲补偿的误差值,输出补偿 控制量。 5)补偿执行机构 补偿执行机构多用微进给机 2013-8-10 构完成。

i 采样序号, 1 n; i ~

(1) (2) (3)

V0 ( i )、V2 ( i )、V1 ( i ) 测头传感器分别在0 、+ 、- 位置所测得的信号; 0

M ( i ) 测头传感器所测得回转 轴系运动误差;

S ( i ) 测头传感器所测得信号 中工件形状误差部分。

V2 ( i ) M 2 ( i ) S ( i )

式中

V1 ( i )、V2 ( i ) 分别为测头传感器两次 所测得的两组信号 M 1 ( i )、M 2 ( i ) 分别为两次测得的回转 轴系运动误差

S ( i ) 测头传感器所测得信号 中工件形状误差部分

计算机控制系统

1

2

3

4

5

误差补偿系统组成示意图 1-误差信号检测 2-误差信号处理 3-误差信号建模 4-补偿控制 5-补偿执行机构

第1节 概述 三、误差补偿技术

误差理论及数据分析罗清华课件PPT哈工大资料

数0, ,设估计量分别为 b0 , b ,那么可得一元

线性回归方程 yˆ b0 bx

(6-2)

式中,b0 , b 为常数和回归系数。

6

6.1.1 一元线性回归方程的求法

某一观测值 yi 与回归值 yˆi 之差用 vi 表示

vi yi yˆi yi b0 bxi i 1,2,, N

i 1

例 6-2(II):

4.计算 hxx, hyy, hxy

hxx

N i 1

xi2

1 N

N i 1

xi

2

42

hyy

N i 1

yi2

1 N

N i 1

yi

2

42.06483

hxy

N i 1

xiyi

1 N

N i 1

xi

N i 1

yi

42.03240

hxx

1 d12

hxx

bxi

xi

0

(6-4)

(6-5)

7

6.1.1 一元线性回归方程的求法

由以上两式,经推导整理可得

N

yi

N

xi

b0

i 1

N

b i1 N

y bx

N

N

N

b

xi yi y xi

i 1 N

i 1 N

xi2 x xi

i 1

xi x yi y

N

xi x 2

hxy hxx

i 1

3

6.1 一元线性回归

➢ 一元线性回归方程的求法 ➢ 数据变换及处理 ➢ 回归方程的方差分析和显著性检验 ➢ 根据回归方程预报和控制因变量y的取值

4

§6.1.1 一元线性回归方程的求法

机器人的感知误差与补偿方法

机器人的感知误差与补偿方法一直是机器人研究领域中一个至关重要的问题。

感知误差是指机器人在接收、处理和理解外界信息时所产生的错误或偏差。

这些误差可能来源于多种因素,比如传感器精度不高、环境复杂多变、传感器受到干扰等。

感知误差会直接影响到机器人的行为和决策,降低其工作的准确性和效率。

为了解决机器人的感知误差问题,研究人员提出了多种补偿方法。

其中一种常见的方法是利用滤波技术对机器人的感知数据进行处理。

滤波器可以帮助机器人去除感知数据中的噪声和干扰,提高数据的准确性和稳定性。

常见的滤波器包括卡尔曼滤波器、无迭代学习算法滤波器等。

这些滤波器可以根据实际应用场景对感知数据进行不同程度的处理,从而减小感知误差对机器人行为的影响。

另外一种常见的补偿方法是利用重复性检测和校正机制。

通过在机器人系统中引入重复性检测和校正模块,可以及时发现和纠正感知误差。

比如,当机器人在执行任务时发现感知数据与预期结果不符合时,可以立即对传感器进行校准或重新定位,从而减小误差并保证机器人的准确性。

除了以上两种方法,还有一些其他的补偿方法可以帮助机器人应对感知误差。

比如,可以通过增加传感器的数量和分布来提高感知数据的精度和可靠性。

另外,可以通过不断优化机器人的控制算法和路径规划算法,减小感知误差对机器人决策和行为的影响。

此外,人工智能技术的应用也为机器人的感知误差问题提供了新的解决思路,比如利用深度学习算法对感知数据进行识别和分类。

让我们总结一下本文的重点,我们可以发现,机器人的感知误差与补偿方法是一个复杂而又关键的问题。

只有通过不断的研究和创新,才能有效提高机器人的感知精度和准确性,使其在不同环境和任务中表现更加稳定和可靠。

希望未来能够有更多的研究人员投入到这个领域,共同探索更多有效的感知误差补偿方法,推动机器人技术的发展和应用。