滑动轴承试验机实验及改进设计..

滑动轴承实验_2

实验一滑动轴承实验滑动轴承实验台使用简介本实验台用于液体动压滑动轴承实验,主要利用它来观察滑动轴承的结构及油膜形成的过程,测量其径向油膜压力分布,通过测定可以绘制出摩擦特性曲线、径向油膜压力分布曲线和测定其承载量。

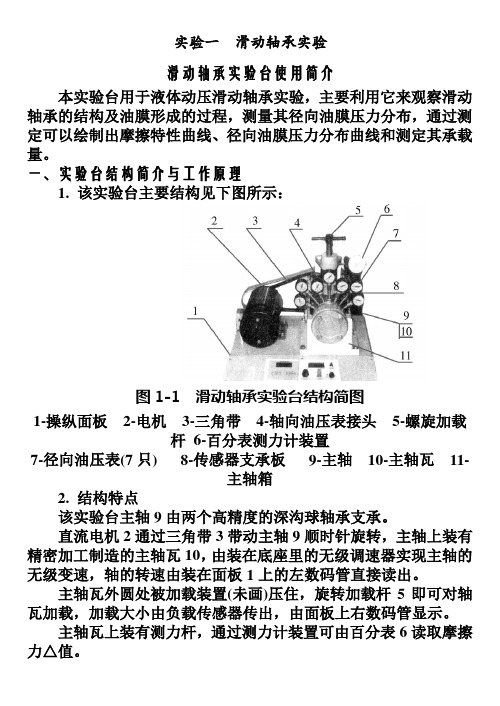

一、实验台结构简介与工作原理1. 该实验台主要结构见下图所示:图1-1 滑动轴承实验台结构简图1-操纵面板2-电机3-三角带4-轴向油压表接头5-螺旋加载杆6-百分表测力计装置7-径向油压表(7只) 8-传感器支承板9-主轴10-主轴瓦11-主轴箱2. 结构特点该实验台主轴9由两个高精度的深沟球轴承支承。

直流电机2通过三角带3带动主轴9顺时针旋转,主轴上装有精密加工制造的主轴瓦10,由装在底座里的无级调速器实现主轴的无级变速,轴的转速由装在面板1上的左数码管直接读出。

主轴瓦外圆处被加载装置(未画)压住,旋转加载杆5即可对轴瓦加载,加载大小由负载传感器传出,由面板上右数码管显示。

主轴瓦上装有测力杆,通过测力计装置可由百分表6读取摩擦力△值。

主轴瓦前端装有1~7号七只测径向压力的油压表7,油的进口1处。

在轴瓦的21处装有一个测轴向油压的油压表,即第8号油在轴瓦全长的4压表。

二、主要技术参数试验轴瓦内径d=70mm长度B=125mm粗糙度(旧标准7 )材料ZCuSn5Pb5Zn5加载范围0~1000N (0~100kg)百分表精度0.01 量程(0-10mm)油压表精度2.5% 量程0~0.6Mpa测力杆上测力点与轴承中心距离L=120mm测力计标定值K=0.098N/△电机功率355W调速范围:3~500rpm试验台重量:52kg该实验台的操作面板如图1-2所示。

图1-2实验台面板布置图1-转速显示2-压力显示3-油膜指示4-电源开关5-压力调零6-转速调节7-测量键8-存储键9-查看键10-复位键三、电气装置技术性能1.直流电动机功率:355W2.测速部分:a、测速范围:3rpm~500rpmb、测速精度:±1rpm3.加载部分:a、调整范围:0~1000N(0~100kg)b、传感器精度:±1rpm4.工作条件a、环境温度:—10℃~+50℃b、相对温度:≤80%c、电源:~200V±10% 50Hzd、工作场所:无强烈电磁干扰和腐蚀气体四、使用步骤:1、开机前的准备:a、用汽油将油箱清理干净,加人N68(40#)机油至圆形油标中线。

实验三 动压滑动轴承实验

实验三动压滑动轴承实验一、实验目的1.验证动压滑动轴承油膜压力分布规律,了解影响油膜压力分布规律的因素,并根据油膜压力分布曲线确定端泄影响系数K b;2.测定动压滑动轴承的摩擦特征曲线,并考察影响摩擦系数的因素。

二、实验设备及仪器1.HZS-1型动压滑动轴承试验台图1 HZS-1型动压滑动轴承实验台图1为试验台总体布置,图中件号1为试验的轴承箱,通过联轴器与变速箱7相联,6为液压箱,装于底座9的内部,12为调速电动机,通过三角带与变速箱输入轴相联,8为调速电机控制旋钮,5为加载油腔压力表,由減压阀4控制油腔压力,2为轴承供油压力表,由减压阀控制其压力,油泵电机开关为10,主电机开关为11,试验台的总开关在其正面下方。

图2为试验轴承箱,件号31为主轴,由一对D级滚动轴承支承,32为试验轴承,空套在主轴上,轴承内径d=60mm,有效宽度=60mm。

在轴承中间横剖面上,沿周向开7个测压孔,在120°范围内的均匀分布,测压表21~27通过管路分别与测压孔相联。

距轴承中间剖面L/4(15mm)处,轴承上端有一个测压孔,表头28与其相联,件号33为加载盖板,固定在箱体上,加载油腔在水平面上的投影面积为60cm2在轴承外圆左侧装有测杆35,环34装在测杆上以供测量摩擦力矩用,环34与轴承中心的距离为150mm,轴承外圆上装有两个平衡锤36,用以在轴承安装前做静平衡。

图2 实验轴承箱箱体左侧装有一个重锤式拉力计如图3所示,测量摩擦力矩时,将拉力计上的吊钩与环34联接,即可测得摩擦力矩。

测杆通过环34作用在拉力计上的力F,由重锤予以平衡,其数值可由αsin1RWLF=求得。

式中R为圆盘半径,W为重锤之重量,L1为重锤重心到轴心之距离,α为圆盘之转角,圆盘转角α通过齿轮放大,可使表头指针转角放大10倍,表头刻度即为F的实际值,单位为克。

JZT型调速电动机的可靠调速范围为120~1200转/分,为了扩大调速范围,试验台传动系统中有一个两级变速箱,当手柄向右倾斜,主轴与电机转速相同;当手柄向右倾斜,主轴为电机转速的1/6。

轴承实验报告

轴承实验报告轴承实验报告引言在机械工程领域中,轴承是一种重要的机械元件,用于支撑旋转机械的轴。

它们承载着重要的机械负荷,同时也承受着摩擦和磨损。

为了确保轴承的可靠性和寿命,轴承的性能评估和实验测试是必不可少的。

本实验旨在通过测试不同类型的轴承,评估它们的性能和可靠性。

实验设计本次实验使用了两种常见的轴承类型:滚动轴承和滑动轴承。

滚动轴承是通过滚动元件(如钢球或滚子)来减小摩擦的,而滑动轴承则是通过润滑剂来减小摩擦。

实验过程中,我们将分别测试这两种轴承的摩擦系数、寿命和可靠性。

实验步骤1. 准备工作:清洁实验台面,确保实验环境清洁无尘。

2. 安装滚动轴承:将滚动轴承安装在实验设备上,并确保其能够自由旋转。

3. 测量摩擦系数:通过施加一定的力矩,使滚动轴承旋转,并使用力传感器测量所需的力。

根据所施加的力矩和测得的力,计算出滚动轴承的摩擦系数。

4. 测试寿命:通过连续施加一定的力矩和转速,观察滚动轴承的运行时间,直到其失效。

记录下滚动轴承的寿命。

5. 安装滑动轴承:将滑动轴承安装在实验设备上,并确保其能够自由旋转。

6. 测量摩擦系数:通过施加一定的力矩,使滑动轴承旋转,并使用力传感器测量所需的力。

根据所施加的力矩和测得的力,计算出滑动轴承的摩擦系数。

7. 测试寿命:通过连续施加一定的力矩和转速,观察滑动轴承的运行时间,直到其失效。

记录下滑动轴承的寿命。

实验结果与讨论通过实验,我们得到了滚动轴承和滑动轴承的摩擦系数和寿命数据。

根据数据分析,我们可以得出以下结论:1. 滚动轴承的摩擦系数较低,这是由于滚动元件的存在,可以减小接触面积和摩擦力。

2. 滚动轴承的寿命较长,这是由于滚动元件的分布,可以均匀分担负荷,减小磨损。

3. 滑动轴承的摩擦系数较高,这是由于润滑剂的存在,无法完全消除接触面积和摩擦力。

4. 滑动轴承的寿命较短,这是由于摩擦和磨损的积累,导致轴承失效。

结论通过本次实验,我们对滚动轴承和滑动轴承的性能和可靠性有了更深入的了解。

滑动轴承实验报告答案

滑动轴承实验报告答案滑动轴承实验报告答案引言:滑动轴承是一种常见的机械元件,广泛应用于各种机械设备中。

通过实验,我们可以了解滑动轴承的工作原理、性能特点以及影响其工作性能的因素。

本报告将对滑动轴承实验进行分析和总结,以期加深对滑动轴承的理解。

实验目的:1. 掌握滑动轴承的工作原理和结构特点;2. 了解滑动轴承的性能指标及其测试方法;3. 分析滑动轴承工作时的摩擦特性及其影响因素。

实验装置和方法:本次实验采用了滑动轴承实验装置,包括轴承座、轴承套、轴承外壳、轴承盖等组成部分。

实验方法是在轴承内壁涂抹润滑油,然后在轴上施加不同的负荷,通过测量轴承温度和摩擦力来分析轴承的工作情况。

实验结果与讨论:通过实验,我们得到了一系列数据,包括轴承温度和摩擦力的变化情况。

根据这些数据,我们可以得出以下结论:1. 轴承温度与负荷大小成正比:实验结果表明,随着负荷的增加,轴承温度也随之升高。

这是因为负荷增加会导致轴承内部的摩擦增加,从而产生更多的热量。

因此,在实际应用中,需要根据负荷大小来选择适当的润滑方式和材料,以保证轴承的正常工作温度。

2. 润滑油的选择对轴承性能有重要影响:实验中我们使用了不同种类的润滑油进行测试,发现不同润滑油的摩擦力和温度变化情况有所不同。

这说明润滑油的选择对轴承的工作性能有重要影响。

在实际应用中,需要根据轴承的工作条件和要求选择适当的润滑油,以提高轴承的工作效率和寿命。

3. 轴承摩擦力与轴承材料和表面处理方式有关:实验中我们使用了不同材料和表面处理方式的轴承进行测试,发现它们的摩擦力存在差异。

这是因为不同材料和表面处理方式会影响轴承与轴之间的接触面积和摩擦系数。

因此,在设计和选择轴承时,需要考虑材料和表面处理方式对轴承摩擦力的影响。

结论:通过本次实验,我们对滑动轴承的工作原理、性能特点以及影响因素有了更深入的了解。

我们发现轴承温度与负荷大小成正比,润滑油的选择对轴承性能有重要影响,轴承摩擦力与轴承材料和表面处理方式有关。

滑动轴承实验报告

一、实验目的1. 了解滑动轴承的结构和工作原理。

2. 测量轴承的径向和轴向油膜压力分布曲线。

3. 观察径向滑动轴承液体动压润滑油膜的形成过程和现象。

4. 分析轴承在不同载荷和速度条件下的性能变化。

二、实验原理滑动轴承是利用液体动压原理,通过在轴承和轴颈之间形成油膜,减小摩擦和磨损,保证机器的正常运转。

实验中,通过测量油膜压力分布,可以分析轴承的润滑性能和工作状态。

三、实验仪器与设备1. 滑动轴承实验台2. 轴承加载装置3. 润滑油泵4. 压力传感器5. 数据采集系统6. 计算机及实验软件四、实验步骤1. 将实验台安装好,检查各部件连接是否牢固。

2. 添加润滑油,确保油量充足。

3. 启动润滑油泵,调节转速至预定值。

4. 打开轴承加载装置,逐步增加载荷。

5. 使用压力传感器测量轴承的径向和轴向油膜压力。

6. 记录实验数据,包括转速、载荷、油膜压力等。

7. 改变转速和载荷,重复实验步骤。

五、实验结果与分析1. 径向油膜压力分布曲线实验结果显示,轴承的径向油膜压力分布曲线呈抛物线形状。

在轴承中心区域,油膜压力最大,随着距离轴承中心的增加,油膜压力逐渐减小。

这是因为液体动压原理使得油膜压力在轴承中心区域达到最大值。

2. 轴向油膜压力分布曲线实验结果显示,轴承的轴向油膜压力分布曲线呈线性形状。

在轴承中心区域,轴向油膜压力最大,随着距离轴承中心的增加,轴向油膜压力逐渐减小。

这是由于轴承受到轴向载荷,使得轴向油膜压力在轴承中心区域达到最大值。

3. 载荷对油膜压力的影响实验结果显示,随着载荷的增加,轴承的径向和轴向油膜压力均呈上升趋势。

这是因为载荷的增加使得轴承受到更大的压力,导致油膜压力增大。

4. 转速对油膜压力的影响实验结果显示,随着转速的增加,轴承的径向和轴向油膜压力均呈下降趋势。

这是因为转速的增加使得油膜厚度减小,导致油膜压力降低。

六、实验结论1. 滑动轴承的径向和轴向油膜压力分布曲线呈抛物线和线性形状。

滑动轴承实验报告

液体动压滑动轴承实验报告一、 实验目的1、测量轴承的径向和轴向油膜压力分布曲线。

2、观察径向滑动轴承液体动压润滑油膜的形成过程和现象。

3、观察载荷和转速改变时的油膜压力的变化情况。

4、观察径向滑动轴承油膜的轴向压力分布情况。

5、测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。

6、了解径向滑动轴承的摩擦系数f 的测量方法和摩擦特性曲线λ的绘制方法。

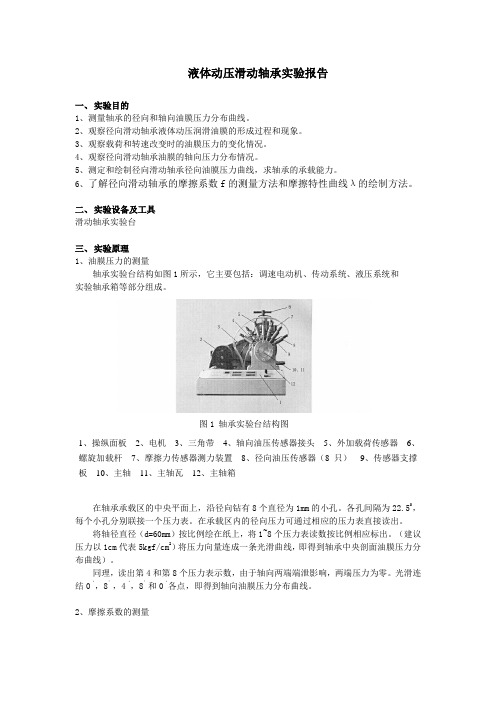

二、 实验设备及工具 滑动轴承实验台 三、 实验原理1、油膜压力的测量轴承实验台结构如图1所示,它主要包括:调速电动机、传动系统、液压系统和 实验轴承箱等部分组成。

在轴承承载区的中央平面上,沿径向钻有8个直径为1mm 的小孔。

各孔间隔为22.50,每个小孔分别联接一个压力表。

在承载区内的径向压力可通过相应的压力表直接读出。

将轴径直径(d=60mm )按比例绘在纸上,将1~8个压力表读数按比例相应标出。

(建议压力以1cm 代表5kgf/cm 2)将压力向量连成一条光滑曲线,即得到轴承中央剖面油膜压力分布曲线)。

同理,读出第4和第8个压力表示数,由于轴向两端端泄影响,两端压力为零。

光滑连结0‘,8’,4‘,8’和0‘各点,即得到轴向油膜压力分布曲线。

2、摩擦系数的测量图1 轴承实验台结构图1、操纵面板2、电机3、三角带4、轴向油压传感器接头5、外加载荷传感器6、螺旋加载杆7、摩擦力传感器测力装置8、径向油压传感器(8只)9、传感器支撑板 10、主轴 11、主轴瓦 12、主轴箱径向滑动轴承的摩擦系数f 随轴承的特性系数λ(λ=ηn/p )值的改变而改变。

在边界摩擦时,f 随λ值的增大而变化很小,进入混合摩擦后,λ值的改变引起f 急剧变化,在刚形成液体摩擦时f 达到最小值,此后,随λ值的增大油膜厚度亦随之增大,因而f 亦有所增大。

摩擦系数f 之值可通过测量轴承的摩擦力矩而得到。

轴转动时,轴对轴瓦产生周向摩擦力F ,其摩擦力矩为Fd2,它能使空套在轴上的轴瓦随轴转动,由于在轴瓦的外表面上固定一个测力杆,测力杆一端与轴瓦连接,另一端与弹簧片接触。

《机械设计实验》滑动轴承综合实验

四.实验步骤(5)

将轴承载荷 调至

0.5±0.05KN

四.实验步骤(6)

四.实验步骤(6)

测量间隔时间 至少3分钟

四.实验步骤(7)

四.实验步骤(7)

按翻பைடு நூலகம்按钮 记录油温值

四.实验步骤(7)

四.实验步骤(7)

记录结束 油温值

四.实验步骤(7)

测量间隔时间 至少2分钟

四.实验步骤(8)

F △

o1 D od

F

o1 o

hmin

F

a

o1 o

e

滑动轴承综合测试│二.实验原理

2.1.实验设备简介

滑动轴承综合测试│二.实验原理

2.2.实验设备简介

滑动轴承综合测试│三.实验要求

滑动轴承综合测试│四.实验步骤

1 开启实验台 2 打开测试用计算机

3 打开测试软件

4 将主轴转速调至330~335rpm 5 将外载荷调至0.50±0.05KN

滑动轴承综合测试

1. 实验目的 2. 实验原理 3. 实验要求 4 . 实验步骤 5. 实验守则 6. 反馈建议 7. 交流分享

滑动轴承综合测试│一.实验目的

一.实验目的: 1.测定和绘制滑动轴承周向即圆周方向油膜压力曲线与轴向油 膜压力曲线,计算轴承的承载能力; 2.观察、掌握载荷和转速改变时油膜压力的变化规律; 3.掌握滑动轴承的摩擦系数的测量方法,并绘制摩擦特性曲线 (即 f 曲线); 4.掌握液体动压轴承实验台的结构原理及测试方法。

1.载荷归零

逆时针旋转 螺旋机构卸载

2.转速归零

调节调速旋 钮转速归零

3.关闭电源

手动关闭实 验台电源

4.关闭计算机 操作鼠标或 键盘关机

动压滑动轴承实验指导书

动压滑动轴承实验指导书一、实验学时本实验2学时。

二、实验目的1. 观察油膜的形成与破裂现象、分析影响动压滑动轴承油膜承载能力的主要因素;2. 测量轴承周向及轴向的油膜压力、绘制其油膜压力分布曲线;3. 测定轴承的摩擦力、绘制轴承特性(λ−f )曲线;4. 掌握动压滑动轴承试验机的工作原理及其参数测试方法。

(1) 油膜压力(周向和轴向)的测量; (2) 转速的测量;(3) 摩擦力及摩擦系数的测量;三、实验机的构造及参数测试原理直流电机 2-V 形带 3-箱体 4-压力传感器 5-轴瓦 6-轴7-加载螺杆8-测力杆 9-测力传感器 10-载荷传感器 11-操作面板 图1 1.传动装置直流电机1通过V 带2驱动轴6旋转。

轴6由两个滚动轴承支承在箱体3上,其转速由面板11上的电位器进行无级调速。

本实验机的转速范围3~375转/分,转速由数码管显示。

2.加载方式由加载螺杆7和载荷传感器10组成加载装置,转动螺杆7可改变外加载荷的大小。

载荷传感器的信号经放大和A/D 转换后由数码管显示其载荷数值。

加载范围0~80㎏,不允许超过100㎏。

3. 油膜压力的测量在轴瓦5中间截面120°的承载区内(见图2左图)钻有七个均布的小孔,分别与七只压力传感器4接通,用来测量径向油膜压力。

距正中小孔的B/4轴承有效长度处,另钻一个小孔连接第八只压力传感器,用来测量轴向压力。

图2压力传感器的信号经放大、A/D 转换分别由数码管显示轴承径向油膜压力和周向油膜压力。

4. 摩擦系数的测量在轴瓦外圆的后端装有测力杆8(见图1),测力杆紧靠测力传感器9,轴旋转后,轴承间的摩擦力矩应由力臂作用于测力传感器所产生的摆动力矩相平衡。

即302F 2M L Fc D L Fc L F D F C M ⋅=⋅=⋅=⋅故 摩擦系数(3)式中:F — 轴承外载荷 (N) F=外加载荷 + 轴承自重=750 N 30FL Fc F f ⋅==F M L -力臂长度 (mm ) F M — 轴承的摩擦力 (N) F C — 测力传感器读数四、实验数据处理及绘制有关曲线为消除载荷对机械系统变形引起测量的误差,通常在载荷不变的情况下,分级改变转速,测量各级转速下有关参数,然后进行计算处理和绘制有关曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业论文(设计)( 2013届 )题目:滑动轴承试验机实验及改进设计学院:专业:学生姓名:学号:指导教师:职称(学位):合作导师:职称(学位):完成时间:成绩:XXX教务处制学位论文原创性声明兹呈交的学位论文,是本人在指导老师指导下独立完成的研究成果。

本人在论文写作中参考的其他个人或集体的研究成果,均在文中以明确方式标明。

本人依法享有和承担由此论文而产生的权利和责任。

声明人(签名):年月日目录摘要 (1)英文摘要 (2)1 概述 (2)1.1 课题研究的目的和意义 (3)1.2 本课题在国内外的研究现状 (3)2 轴承试验机常用技术 (3)2.1 试验机主体 (4)2.2 测试技术 (4)2.3 测试参数 (4)2.4 加载技术 (5)2.5驱动技术 (5)3 ZCS-Ⅱ液体动压轴承实验台实验 (6)3.1 试验机实验仪器、系统组成以及主要参数 (6)3.2 油膜压力仿真与测试 (7)3.2.1实验操作系统界面介绍 (7)3.2.2油膜压力仿真与测试实验 (8)3.2.3 实验数据及分析 (8)4 ZCS-Ⅱ液体动压轴承实验机的改进 (15)4.1 ZCS-Ⅱ液体动压轴承实验机改进方案 (15)4.2温控器的选择 (15)4.3温度传感器的选择 (17)4.4 温升装置设计 (18)4.5温控装置工作原理 (20)5 总结 (25)致谢 (26)参考文献 (27)滑动轴承试验机实验及改进设计摘要:滑动轴承是指在滑动摩擦下工作的轴承。

在液体润滑条件下,滑动表面因被润滑油分开而并不直接接触,可以很大程度减小摩擦损失和表面磨损,油膜还能吸振。

ZCS-Ⅱ液体动压轴承实验台可用来观察滑动轴承的结构,做有关油膜压力和摩擦特性的实验,测定其摩擦特性曲线。

但润滑油的润滑性能受温度变化影响,研究和设计滑动轴承试验机的温控装置,使得润滑油保持恒温状态具有现实意义。

本设计依据国内外滑动轴承试验机的常用技术,提出了对滑动轴承试验机温控装装置的设计。

首先通过收集资料弄清楚滑动轴承试验机的主要结构形式及其特点;然后做它的油膜压力仿真与测试实验,分析实验结果。

再确定试验机参数和设计要求选择温控器和温度传感器,并自行设计加热装置,组合成满足要求的温控装置。

最后得到试验机的二维总装配图,以及加载装置、主轴、轴瓦、压力传感器等关键零部件的零件图。

关键词:滑动轴承;试验机;温升装置;实验;润滑油Sliding bearing testing machine experiment and improvementLi Guiyong(20906071030) Director Yang Xianqi (Professor)(Dept. of electrical and information engineering, Huangshan University , Mechanical designmanufacturing and automation )Abstract:Sliding bearing is refers to the work under sliding friction bearings. In liquid lubrication condition, the sliding surface by lubricating oil without direct contact, can greatly reduce the friction loss and wear of surface oil film can absorb. ZCS - Ⅱliquid dynamic pressure bearing test bench can be used to observe the structure of the sliding bearing, do experiment on the oil film pressure and friction properties, determination of the friction characteristics curve. But the lubricating oil lubrication performance affected by temperature change, research and design of sliding bearing testing machine temperature control device, lubricating oil to keep constant temperature state has a realistic significance.This design based on the common technique of sliding bearing testing machine at home and abroad, proposed to the sliding bearing testing machine temperature control device design. Through collecting the data first know sliding bearing testing machine's main structure and its characteristics; And then do the simulation and test of the oil film pressure experiment, the analysis of experimental results. Testing machine parameters and design requirements again, choice of thermostat and temperature sensor designed heating device, and meet the requirements of temperature control device. Finally get tester two-dimensional general assembly drawing, and loading device, spindle, bearings, pressure sensor and other key components of part drawing.Key Words:sliding bearing;testing machine;temperature rise of device;experiment;lubricating oil1 概述改革开放以后,我国轴承工业得到了一个崭新、高速的发展时期,取得了举世瞩目的辉煌成就。

但与发达国家相比,还存在着较大差距,我国的轴承行业制造技术水平还比较低。

随着各种旋转机械的转速不断提高、载荷不断加大、工作环境日益复杂,对滑动轴承性能要求越来越高。

目前国内外学者和专业生产企业都致力于发展动载轴承的专用试验台和试验技术,并已先后开发了多种型号的轴承试验机。

但是实际工业生产中滑动轴承的运行状况差别很大,现有的滑动轴承试验台更是不能满足所有机械在其工作情况下滑动轴承的测试工作。

因此,其测试往往需要专门设计的滑动轴承试验台。

ZCS-Ⅱ液体动压轴承实验台采用自动检测系统对各机械参数进行信号采集、分析,能够反映各种性能参数的变化情况,并自动绘制滑动轴承多项特征曲线。

利用它来做关于滑动轴承的实验.做有关油膜压力和摩擦特性的实验,并测定其摩擦特征曲线。

实验台系统先进、重量轻、体积小、运行平稳可靠,是一种新型轴承实验台。

1.1 课题研究的目的和意义随着科学技术的发展,轴承产品越来越多,对轴承试验的要求更是越来越高,人们也越来越认识到轴承试验的重要性。

轴承试验是轴承设计制造中一个重要的验证过程。

它把质量风险控制在轴承企业内部,而不把用户当试验场的重要手段。

通过对该课题的研究可以有以下作用:(1)培养自己运用所学知识独立完成课题的工作能力。

(2)对自己的知识面、掌握知识的深度、运用理论结合实际去处理问题的能力、外语水平、计算机操作水平、语言表达能力有一定的提高。

(3)使得自己对于滑动轴承及其试验机原理有更高的认识,提高专业知识,为将来参加工作做铺垫。

(4)在滑动轴承试验机的研究方面积累了一定的经验,给做相关研究的人员有一些参考。

1.2 本课题在国内外的研究现状目前,轴承试验的种类有以下几种:轴承寿命试验、轴承性能试验、轴承零部件试验、轴承材料试验、轴承设计验证试验、强化试验等。

轴承寿命试验是确定轴承疲劳寿命的试验。

轴承性能试验是考核轴承的某种特殊性能,例如极限转速试验、载荷试验、润滑性能试验、温升试验、高温试验、低温试验等。

轴承零部件试验是对轴承的钢球、滚子、密封圈零部件进行的试验。

轴承强化试验是一种寿命试验,也就是给定试验轴承载荷比较大,能够达额定载荷的0.5 倍以上。

通过这种方法来缩短试验时间。

轴承设计验证试验是根据轴承实验数据,例如温升、振动、噪音等,提出改进意见。

2 轴承试验机常用技术2.1 试验机主体试验轴承、轴系及支撑部分构成了试验机的主体部分,,试验机的最高转速和所能过承受的最大载荷由这些结构的优劣决定的,轴系的精度也决定了试验机的精度,进而决定了试验机试验数据的准确度。

所有试验机试验的轴承大小都是有一定范围的,结构设计的主要目的是解决转速、载荷和轴承尺寸范围的矛盾。

桥式结构:主要用于轴承寿命实验机、试验角接触轴承和圆锥滚子轴承。

其特点为加工精度高,适用于高转速轴承试验。

悬臂结构:每次只能试验一套轴承,拆装和测试都很方便,通常用于润滑油润滑状态测试、润滑油油膜厚度测试以及内圆温度测试等,主要用于轴承的性能试验。

组合式结构:这是桥式结构的一种,在方箱内有三个活动的方块,在一定范围内试验轴承的跨距都可以调节。

其结构紧凑,试验范围较大。

因为没有固定支撑试验轴承的衬套,故转速较低。

当转速过高后,试验机振动会很大,进而影响试验机试验效果2.2 测试技术试验机的关键技术包括测试技术,实验数据的准确性直接由它性能的优劣所决定。

随着现代科技的发展,测试技术发展很快,计算机测试是现阶段常用的测试方式,把接口电路测试频率安装在计算机和传感器之间,实验精度由计算机和传感器所确定。

单片机测试:该测试方法简单、成本很低,不过内存比较小,如果对数据要求比较高不能采用这种系统。

计算机直接测:它是由传感器、滤波器、A/D转换和计算机组成。

能够记录轴承的全部试验数据和存储大量信息,可以按要求任意设置记录间隔记录间隔。