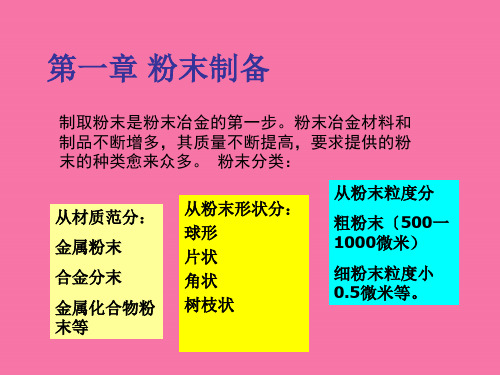

第二章 粉末的制取

粉末制备与烧结ppt课件

(3) 氢还原三氧化钨的工艺

生产可锻致密金属钨用的钨粉是用氢还 原三氧化钨制得的。 生产硬质合金用的钨粉,一般也用氢还 原法制得,因为氢还原法制得的钨粉纯 度较高,粒度易控制。

四、金属热还原法

金属热还原法主要应用于制取稀有金属 (Ta、Nb、Ti、Zr、Th、U、Cr等)

2)氢气的影响

i) 氢气湿度的影响

氢气湿度过大,使还原速度减慢,还原不充 分,结果钨粉颗粒变粗、钨粉含氧虽也增高

氢气湿度过大,增大炉管内的水蒸气浓度, 这样可使很细的钨粉重新氧化成WO2或 W2(OH)2,当它再被氢还原时便沉积在粗粒的 钨粉上,使细W粉不断减少,粗W粉不断长大, 这就是所谓“氧化—复原〞长大机构。

1)原料 i) 三氧化钨粒度的影响 制造钨粉的原料由于原料杂质含量及

煅烧温度不同,所得WO3粒度不相 同。

锻烧钨酸(H2W04)而得到的WO3,颗 粒呈不规则的聚集体,颗粒较细。

煅烧仲钨酸铵 [5(NH4)2O·12WO3·11H2O] 而

i i) 三氧化钨中水含量的影响

WO3中水含量增加,可使钨粉粒度增 加、粒度分布不均匀。

可以很高钨粉质量的均匀程度。在还原过程中, 出于舟皿中上下层物料与氢接触的条件不一样, 不可避处地会们现物料质量不均,采用两阶段还 原,便可提高其均匀程度.

可以提高生产率,因为三氧化钨还原成二氧化钨 后,舟皿中的物料体积大大减小,装舟再去还原, 便可允分利用舟皿的容积 。

(2〕影响钨粉粒度和纯度的因素

Fe稳定

FeO稳定

Fe3O4稳定

固体碳直接还原铁氧化物的反应

当温度高于570℃时 3Fe2O3十C =2 Fe3O4十CO2 Fe3O4十C =3FeO十CO2 FeO十C =Fe十CO2

粉末制取及粉末性能

粉末算术平均粒径计算:

d a f1d1 f 2 d 2 f 3d3 f n d n

粒度分布测定 方法

筛分法(最常用、最简单的分析法) 显微镜法(适用单颗粒测量) 沉降法 (颗粒在静止的液体或气体介质中,依靠重力克服

因受表面形状影响,所测粒径小于几何学粒径)

3.工艺性能 (1)松装密度和振实密度

松装密度:亦称松装比,是指单位容积自由松装粉末的质量,常

振实密度:在规定条件下经过振实后,单位容积粉末颗粒的质量 。

松装密度

影响因素

用g/c m3表示。

颗粒形状(愈规整、愈光滑,密度愈大) 颗粒大小(愈粗大,密度愈大) 粒度组成 (粉末粒度分布得当,粉末颗粒间的孔隙就小,

粉末 生产 方法

气相 沉积

气体雾 化、溶 液置换 反应

塑性金 属球磨 研磨

旋涡研 磨

定义颗粒投影面相当的圆直径

d a ,其表面积 S fd a 2

,体积 V kda 。f

3

为表面形状因子,k 为体积形状因子, f/k 为比形状因子。比形状因子越大,结 构越复杂。

(2)粒度及粒度分布

对粉末体而言,粒度是指颗粒的平均大小。工业上制造的粉末,粒 度范围一般为0.1~400μm。 粒度大小通常用目数(一英寸长度筛网上的网孔数)表示。

单颗粒:粉末中能够分开并独立存在的实体。

二次颗粒:单颗粒以某种形式聚集而成。

粉末性能

物理性能: 颗粒形状、粒度及粒度组成、比表面积、颗

粒密度、显微硬度、显微组织、加工硬化性、 塑性变形能力、光电磁性能等 。

化学性能: 化学成分(包括主要金属或合金组元的含量

粉末材料的制备成形与固结课件

三、化学气相沉积类型

热分解法

CH4气 C固 2H2气

热分解法中最为典型的就是羰基物热分解,它是一 种由金属羰基化合物加热分解制取粉末的方法,整 个过程的关键环节就是制备金属羰基化合物MeCOn

第一步:合成羰基镍

Ni固 4CO NiCO4 (气)

第二步:羰基镍热分解

NiCO4 (气) Ni 4CO

§7.2.2 物理制粉法

雾化法 蒸发凝聚法

一、 雾化制粉法

雾化法是一种典型的物理制粉方法, 是通过高压雾化介质,如气体或水强烈 冲击液流,或通过离心力使之破碎、冷 却凝固来实现的。

雾化机理

雾化 聚并 凝固

过程一:大的液珠当受到外力冲击的瞬间,破碎成 数个小液滴,假设在破碎瞬间液体温度不变,则液 体的能量变化可近似为液体的表面能增加。

➢ 离心雾化法

离心雾化法是借助离心力的作用将液态 金属破碎为小液滴,然后凝固为固态粉 末颗粒的方法。1974年,首先由美国提 出旋转电极雾化制粉法,后来又发展了 旋转锭模、旋转园盘等离心雾化方法。

旋转电极法

旋转锭模法(又称旋转坩埚法):

旋转盘法

旋转轮法

旋转杯

旋转网

雾化制粉的一些特性

按能量输入方式来划分,物理蒸发冷凝法可分为以下几种

•电阻加热方式 •等离子体加热方式 •激光加热方式 •电子束加热方式 •高频感应加热方式

§7.2.3 化学制粉法

化学气相沉积法 化学还原法 电化学制粉法

气相沉积制粉是通过某种形式 的能量输入,使气相物质发生气— 固相变或气相化学反应,生成金属 或陶瓷粉体。

绪论

绪论

颗粒

粉体

绪论

➢一次颗粒(单个颗粒):指内部没有空 隙的致密材料。

01粉末的制取雾化法

温度和化学成分对液体金属的表面张力的影响

(1)所有金属,除铜、镉外,其表面张力都随温度 升高(降低)而降低(增大)。 (2)氧、氮、碳、硫、磷等活性元素大大降低液金 属的表面张力。

温度和化学成分对液体金属粘度的影响

超声波雾化

▪ 高速气体脉冲以60120kHz的特征频率和4个 马赫数的高速冲击熔化金 属流。

▪ 所得粉末呈球形,平均粒 度细而且粒度分布范围窄。

熔滴雾化法

▪ 熔融金属经坩埚底部的小孔流出,流入真空或惰 性气体中,膨胀并形成球形颗粒

▪ 控制粉末粒度最重要的参数是小孔直径、熔融金 属的流速,特别是熔液的密度和表面张力。

B. 金属液过热温度的影响

在雾化压力和喷嘴相同时,金属液过热温度愈高, 细粉末多,愈容易得球形粉末。

温度高的液滴冷凝过程长,表面张力收缩液 滴表面的作用时间长,容易得到球形粉末。 特别是水雾化时,增加过热温度,总是增加 球状粉末。

生产上按金属与合金的熔点选择过热温度 低熔点金属(锡、铅、锌等)为50一100℃,铜合金为100 一150℃,铁及合金钢为150—250℃。

▪ (II)原始液滴形成区:在气流的 冲刷下,从金属液流柱或纤维束 的表面不断分裂出许多液滴。

▪ (III)有效雾化区:由于气流能 量集中于焦点,对原始液滴产生 强烈击碎作用,使其分散成细的 液滴颗粒。

▪ (IV)冷却凝固区:形成的液滴 颗粒分散开,并最终凝结成粉末 颗粒。

喷嘴的结构

喷嘴是雾化浆置中使雾化介质获 得高能量、高速度的部件,也是 对雾化效率和雾化过程稳定性起 重要作用的关键性部件。

▪ 二流雾化法是用高速气流或高压水击碎金属液流。

粉末的制备技巧

粉末的制备技巧粉末的制备技巧:1. 材料选择:在进行粉末制备之前,首先需要选择合适的原料。

根据需要制备的粉末材料的性质和用途,选择具有高纯度、均匀颗粒大小和合适晶体结构的原料。

此外,还要注意材料的可获得性和成本。

2. 研磨和研磨工艺:研磨是制备粉末的关键步骤之一。

选择合适的研磨机械设备,如球磨机、砂磨机或气流磨,以确保研磨材料的均匀性和细度。

在研磨过程中,还需要控制研磨介质的质量和密度,以确保研磨效果。

3. 球磨时间和条件:球磨是常用的粉末制备方法之一。

控制球磨时间和条件对于获得所需粉末的细度和均匀性非常重要。

通常情况下,球磨时间越长,粉末的细度越高。

此外,调节球磨介质和研磨材料的比例,以及球磨的转速和球磨缸的容量,也可以影响粉末的制备效果。

4. 烧结工艺:烧结是将粉末转变为坚固块体的过程。

烧结时,粉末颗粒之间会发生结合,形成坚固的晶体结构。

烧结工艺的选择和控制对于制备粉末的质量和形状至关重要。

常用的烧结工艺包括热压烧结、等静压烧结和热等静压烧结等。

5. 粉末处理:在粉末制备过程中,为了获得更好的质量和性能,还需要进行一系列的粉末处理步骤。

例如,可以通过混合研磨、篩分、洗涤等方法,去除杂质和调节粒度分布,以获得所需的颗粒尺寸和均匀性。

6. 测量和分析:粉末质量的评估需要进行粉末表征和分析。

常用的分析方法包括粒度分析、比表面积测定、形貌分析、相组成分析等。

这些测试可以确定粉末的粒度分布、颗粒形态和化学成分,为粉末的制备和应用提供基础数据。

7. 制备过程的控制与优化:粉末的制备是一个复杂的过程,需要不断的探索和改进。

通过对制备过程的监控和控制,可以实现粉末质量的稳定和优化。

例如,可以通过调节研磨时间、研磨介质的质量和密度,优化烧结工艺等方法,提高制备效果。

总之,粉末的制备技巧涉及到材料选择、研磨和研磨工艺、烧结工艺、粉末处理、测量和分析以及制备过程的控制与优化等方面。

通过合理选择和控制这些因素,可以获得满足需求的高质量粉末。

金属粉末的制备方法及基本原理

金属粉末的制备方法及基本原理1 引言金属粉末尺寸小,比表面积大,用其制得的金属零部件具有许多不同于常规材料的性质, 如优良的力学性能、特殊的磁性能、高的电导率和扩散率、高的反应活性和催化活性等。

这些特殊性质使得金属粉末材料在航空航天、舰船、汽车、冶金、化工等领域得到越来越广泛的应用。

2 金属粉末的制备方法2.1 机械法机械法就是借助于机械力将大块金属破碎成所需粒径粉末的一种加工方法。

按照机械力的不同可将其分为机械冲击式粉碎法、气流磨粉碎法、球磨法和超声波粉碎法等。

目前普遍使用的方法还是球磨法和气流磨粉碎法,其优点是工艺简单、产量大,可以制备一些常规方法难以得到的高熔点金属和合金的纳米粉末。

2.1.1 球磨法球磨法主要分为滚动球法和振动球磨法。

该方法利用了金属颗粒在不同的应变速率下因产生变形而破碎细化的机理。

其优点是对物料的选择性不强,可连续操作,生产效率高,适用于干磨、湿磨,可以进行多种金属及合金的粉末制备。

缺点是在粉末制备过程中分级比较困难[3]。

2.1.2 气流磨粉碎法气流磨粉碎法是目前制备磁性材料粉末应用最广的方法。

具体的工艺过程为:压缩气体经过特殊设计的喷嘴后,被加速为超音速气流,喷射到研磨机的中心研磨区, 从而带动研磨区内的物料互相碰撞,使粉末粉碎变细; 气流膨胀后随物料上升进入分级区,由涡轮式分级器分选出达到粒度的物料,其余粗粉返回研磨区继续研磨, 直至达到要求的粒度被分出为止。

整个生产过程可以连续自动运行,并通过分级轮转速的调节来控制粉末粒径大小( 平均粒度在3~8 μm)。

气流磨粉碎法适于大批量工业化生产,工艺成熟。

缺点是在金属粉末的生产过程中,必须使用连续不断的惰性气体或氮气作为压缩气源, 耗气量较大;只适合脆性金属及合金的破碎制粉。

2.2 物理法物理法一般是通过高温、高压将块状金属材料熔化,并破碎成细小的液滴,并在收集器内冷凝而得到金属粉末,该过程不发生化学变化。

目前研究和使用最多的物理法主要有等离子旋转电极法和气体雾化法。

粉末的制备液相沉淀法详解课件

操作简便

液相沉淀法的操作相对简单,所 需设备也较为常见,因此具有较 低的成本和较高的生产效率。

缺点

可能引入杂质

01

在液相沉淀过程中,为了使溶液达到饱和状态,常常需要加入

沉淀剂,这可能导致引入不必要的杂质或离子。

产品后处理困难

02

对于某些溶解度较低的物质,其沉淀物可能难以分离和洗涤,

导致后处理困难。

搅拌速度

搅拌速度影响沉淀物的颗粒大小和分布。在一定范围内,随着搅拌速度的增加, 沉淀物的颗粒减小,分布更均匀。但过高的搅拌速度可能导致沉淀物破碎。

陈化时间与洗涤方式

陈化时间

陈化时间是指沉淀物生成后静置的时间。适 当的陈化时间有助于提高沉淀物的结晶度和 纯度。过长或过短的陈化时间都可能对沉淀 物的质量产生不利影响。

改进洗涤、分离等后处理步骤,提高产品的纯度和收率。

CHAPTER 04

液相沉淀法的影响因素

溶液的浓度与组成

溶液的浓度

溶液的浓度决定了最终沉淀物的纯度 和产物的结晶度。在一定范围内,随 着溶液浓度的增加,沉淀物的纯度提 高,结晶度增大。

溶液的组成

溶液的组成决定了沉淀物的性质和结 构。通过调整溶液的组成,可以获得 具有特定性质和结构的沉淀物。

高分子材料制备

通过液相沉淀法可以制备高分子材料粉末,如聚 乙烯、聚丙烯、聚氯乙烯等,用于塑料、橡胶等 材料的生产。

陶瓷粉末制备

液相沉淀法可用于制备陶瓷粉末,如氧化铝、氧 化锆、碳化硅等,用于制造陶瓷材料和陶瓷涂层 。

在化学工业中的应用

催化剂制备

液相沉淀法可用于制备各种催化剂粉末,如铂、钯、铑等 贵金属催化剂和氧化铝、硅酸铝等非金属相沉淀法的优缺点

优点

粉末的制取方法

四、液相沉积法

液相沉淀法在粉末冶金中的应用有以下几种: (1) 金属置换法;金属置换法可用来制取铜粉、铅粉、锡

粉、银粉和金粉等。用一种金属从水溶液中取代出另一种金 属的过程叫做置换。

(2) 溶液气体还原法,主要是溶液氢还原法;用气体从

溶液中还原可以用CO、SO2 、H2S 、 H2 。但是用氢较为广泛 。溶液氢还原法可以制取铜粉、镍粉、钴粉,也可以制取合 金粉(如镍-钴合金粉)和各种包覆粉(如Ni/石墨) ;

七、机械粉碎法

固态金属的机械粉碎既是一种独立的制粉方法,又常作为某 些制粉方法不可缺少的补充工序。 机械粉碎是靠压碎、击碎和磨削等作用,将块状金属或合金 机械地粉碎成粉末的。根据物料粉碎的最终程度,基本上可 以分为粗碎和细碎两类;根据粉碎的作用机构,以压碎作用 为主的有碾碎、辊轧以及颚式破碎等;以击碎作用为主的有 锤磨等;属于击碎和磨削等多方面作用的有球磨、棒磨等。 相应的设备中,碾碎机、双辊滚碎机、颚式破碎机等属粗碎 设备;锤磨机、棒磨机、球磨机、振动球磨机、搅动球磨机 等属细碎或研磨设备。

一、概述

在液态下制备粉末的方法包括: (1) 从液态金属与合金制金属与合金粉末的雾化法; (2) 从金属盐溶液置换和还原制金属、合金以及包覆 粉末的置换法、溶液氢还原法;从金属熔盐中沉淀 制金属粉末的熔盐沉淀法;从辅助金属浴中析出制 金属化合物粉末的金属浴法; (3) 从金属盐溶液电解制金属与合金粉末的水溶液电 解法;从金属熔盐电解制金属和金属化合物粉末的 熔盐电解法。

七、机械粉碎法

(4) 研磨介质 物料除了在空气介质中干磨外,还可在液体介质中 进行湿磨根据物料的性质,液体介质可以采用水、酒精、汽油 、丙酮等。水能使粉末氧化,故一般不用。在湿磨中有时加入 一些表面活性物质,可使颗粒表面为活性分子层所包围,从而 防止细粉末的焊接聚合;活性物质还可渗入到粉末颗粒的显微 裂纹里,产生一种附加应力,促进裂纹的扩张,对粉碎过程是 有利的。总之,湿磨的优点主要有:1)可减少金属的氧化; 2 )可防止金属颗粒的再聚集和长大,因为颗粒间的介电常数增 大了,原子间的引力减小了;3)可减少物料的成分偏析并有利 于成形剂的均匀分散;4)加入表面活性物质时可促进粉碎作用 ;5)可减少粉尘飞扬,改善劳动环境。 当然,湿磨增加了辅助工序(如过滤、干燥等),因此应根据 物料的要求来选择干磨或湿磨。必须指出,不是所有研磨介质 都是为了加强粉碎作用的,有时可把研磨介质作为保护介质, 如有的活性易氧化的金属的研磨就在惰性介质中进行。