立式加工中心主传动系统毕业设计

数控机床主传动系统设计毕业设计全文

第一章前言1.1 数控机床的发展概况数控机床是现代制造业的关键设备,一个国家数控机床的产量和技术水平在某种程度上就代表这个国家的制造业水平和竞争力。

我国现在已基本掌握了从数控系统、伺服驱动、数控主机、专机及其配套件的基础技术,其中大部分技术已具备进行商品化开发的基础,部分技术已商品化、产业化。

初步形成了数控产业基地。

在攻关成果和部分技术商品化的基础上,建立了诸如华中数控、航天数控等具有批量生产能力的数控系统生产厂。

兰州电机厂、华中数控等一批伺服系统和伺服电机生产厂以及北京第一机床厂、济南第一机床厂等若干数控主机生产厂。

这些生产厂基本形成了我国的数控产业基地。

建立了一支数控研究、开发、管理人才的基本队伍。

虽然在数控技术的研究开发以及产业化方面取得了长足的进步,但我们也要清醒地认识到,我国高端数控技术的研究开发,尤其是在产业化方面的技术水平现状与我国的现实需求还有较大的差距。

虽然从纵向看我国的发展速度很快,但横向比(与国外对比)不仅技术水平有差距,在某些方面发展速度也有差距,即一些高精尖的数控装备的技术水平差距有扩大趋势。

1.2 数控机床的未来发展趋势1) 高速化。

随着汽车、航空航天工业的发展,铝合金及其他新材料的应用日益广泛,对高速加工的需求越来越强劲。

2) 高精度。

机床的加工精度,以及其可重复性和可信赖度高,性能长期稳定,能够在不同运行条件下“保证”零件的加工质量。

3) 工序集约化。

在一台机床上尽可能加工完毕一个零件的所有工序,同时又保持机床的通用性,能够迅速适应加工对象的改变。

4) 机床的智能化。

加工设备不仅提供“体力”,也有“头脑”,能够在线监测工况、独立自主地管理自己,并与企业的生产管理系统通信。

5) 机床的微型化。

随着各种产品的小型化以及微机电系统的迅速发展,对机床微型化提出了强烈的需求。

1.3 数控机床的主传动系统主传动系统是实现主运动的传动系统,它的转速高、传递的功率大,是数控机床的关键部件之一。

立式加工中心主轴组件的结构设计

摘要加工中心由于备有刀库并能自动更换刀具,使得工件在一次装夹中可以完成多工序的加工。

加工中心一般不需要人为干预,当机床开始执行程序后,它将一直运行到程序结束。

加工中心还赋予了专业化车间一些诸多优点,如:降低机床的故障率,提高生产效率,提高加工精度,削减废料量,缩短检验时间,降低刀具成本,改善库存量等。

由于加工中心的众多优势,所以它深受全球制造企业的青睐。

加工中心主要由主轴组件、回转工作台、移动工作台、刀库及自动换刀装置以及其它机械功能部件组成。

其中的主轴组件是机床重要的组成部分,其运动性能直接影响机床加工精度与表面粗糙度。

本文在查阅大量国内外文献的基础上,通过研究分析不同加工中心主轴组件的性能,综合地比较了其特点,并拟定了一个较为合理的主轴组件结构方案。

同时,还就主轴、轴承以及丝杠等重要零件的机械性能进行了探讨,并对这些零件的刚度和强度进行了校核。

此外,本设计中所采用的陶瓷轴承能有效地增加主轴的刚度,从而提高了加工中心的可靠性和稳定性。

关键词:主轴组件,加工中心,数控机床Spindle unit design of Vertical machining centerABSTRACTMachining center evolved from the need to be able to perform a variety of operations and machining sequences on a workpiece on a single machine in one setup. Machining center requires little operator intervention, and once the machine has been set up, it will machine without stopping until the end of the program is reached. Some of the other advantages that machining centers give a manufacturing shop are greater machine uptime, increased productivity, maximum part accuracy, reduced scrap, less inspection time, lower tooling costs, less inventory and so on. Because of their many advantages, machining centers become widely accepted by manufacturing enterprises in the world.Machining centers are equipped with spindle units, rotary workbench, moving workbench, tool magazines and automatic tool changers, and other mechanical function components. Spindle unit is the important motion part of the metal cutting machine tool. Its movement behavior affects the machining accuracy and surface roughness of part to be machined. Through referring to a variety of technical literatures, the characteristics of some kinds of spindle units are compared with each other based on analysis and research work on different machining centers. A reasonable scheme can be studied out. Meanwhile, the mechanical behaviors of principle parts such as the spindle,bearings and lead screw are discussed. Their rigidity and strength are calculated and examined here. Morever, a kind of advanced ceramic bearings is introduced into the spindle unit, which can effectively enhance the rigidity of spindle units. They will improve the reliability and stability of machining centers.Key words:spindle unit,machining center,NC machine tool立式加工中心主轴组件的结构设计0 引言装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展高新技术产业和尖端工业(如:信息技术及其产业,生物技术及其产业,航空、航天等国防工业产业)的使能技术和最基本的装备。

立式加工中心总体、主轴部件及立柱设计.

加工中心总体、主轴部件及立柱设计摘要加工中心是一种具有刀库并能自动更换刀具对工件进行多工序加工的数控机床。

它是适应省力、省时和节能的时代要求而迅速发展起来的高科技产品,综合了数控铣床、数控镗床、数控钻床多功能的加工设备。

基于加工中心的迅速发展,本次毕业设计的任务是设计加工中心总体、主轴部件及立柱。

加工中心的总体设计主要是通过设计各部件之间的尺寸联系来满足它们之间的位置关系要求。

主轴部件是机床的重要部件之一。

它是机床的执行件,其功用是支承并带动工件或刀具旋转进行切削,承受切削力和驱动力等载荷,从而完成表面成形运动。

主轴部件由主轴及其支承和安装在主轴上的传动件、密封件等组成。

加工中心立柱主要是对主轴箱起到支承作用,满足主轴Z向运动。

根据对立柱的结构、性能及其经济性的要求,采用井字型的内腔结构。

加工中心的设计符合数控机床高速化、高精度化、智能化、系统化与高可靠性等发展趋势。

目前,加工中心已成为现代机床发展的主流方向,广泛应用于机械制造中。

关键词:加工中心,主轴,轴承,立柱DESIGN OF THE OVERALL , SPINDLE ASSEMBLY AND COLUMN OF MACHININING CENTERABSTRACTMachining center (MC) is a kind of CNC machine with tool magazine. It can perform the multi-processing of workpiece by change cutting tool automatically. It is the high-tech product developed to adapt to the requirements for effort-saving and time-saving, and the multi-function equipment which integrated CNC milling machine with CNC boring and drilling machines.The tasks of graduation design are to design the overall of machine, the spindle assembly and column. The purpose of MC overall design is to establish the dimension relation between components. Spindle assembly is one of the important parts of the machine. It is the executive pieces, and its function is to support and carry the workpiece or rotary cutting tools, and bear the cutting force. The spindle assembly consists of the spindle and its support, the transmission members, seals and other components mounted on it. The function of MC column is to support the headstock to satisfy the movement of Z-axis. Based on the performance requirements of the structure and the economy, Column is of the cross-type structure inside.The design of MC is consistent with the development trend in high-speed, high precision, intelligent, and high reliability of CNC machine tools. Currently, MC stands for the main development direction of modern machine tool, which is widely used in machine manufacturing.KEYWORDS: machining center, spindle, bearing, column目录前言 (1)第一章加工中心概述 (3)第二章主传动系统设计 (3)2.1传动系统简介 (4)2.2主传动系统设计的要求 (4)第三章主轴电机的选型与参数 (6)3.1计算切削力 (7)3.2主电机功率估算 (7)3.3确定电动机型号 (8)第四章主传动变速系统设计 (8)4.1同步带参数计算 (9)4.2 圆弧同步带设计总结 (11)第五章主轴组件的设计 (11)5.1 主轴组件的设计要求 (13)5.2 主轴设计 (13)5.2.1主轴的主要尺寸参数 (14)5.2.2 主轴轴端结构 (14)5.2.3 主轴材料和热处理 (14)5.3 主轴的轴承 (15)5.4主轴组件的计算 (15)5.4.1初选主轴直径 (15)5.4.2主轴悬伸量a的确定 (15)5.4.3主轴最佳跨距的确定 (15)5.5 主轴组件校核 (16)5.5.1主轴组件的刚度计算 (16)5.5.2主轴强度校核计算 (17)5.5.3主轴强度校核 (20)5.6轴承、键的校核 (21)5.6.1轴承校核计算 (21)5.6.2键的设计计算校核 (22)5.7刀具自动加紧机构以及切削屑清洗机构 (22)5.8润滑与密封 (23)第六章设计总结 (24)致谢 (25)参考文献 (26)前言1952年,第一台数控机床诞生.在制造业,数控装备出现,使许多复杂的加工曲面都能够顺利进行,如今数控机床已经成为制造业加工零件的主流器械。

机械机床毕业设计136立式铣床主轴变速系统设计论文

机械机床毕业设计136立式铣床主轴变速系统设计论文一、引言立式铣床是一种常见的加工设备,其主轴变速系统对机床的加工效率和加工质量有着重要的影响。

因此,对主轴变速系统进行设计和优化具有一定的实际意义。

二、系统设计1.系统结构主轴变速系统由变速驱动装置、主轴轴承和变速机构三部分组成。

变速驱动装置负责将电动机的输出转矩传递给主轴,主轴轴承负责支撑和转动主轴,变速机构负责实现主轴的变速调节。

2.变速机构设计变速机构是主轴变速系统的核心部分,其设计需要根据实际需求和技术条件来确定。

在设计过程中,需要考虑变速比的范围、变速调节精度和稳定性等因素。

3.主轴轴承选择主轴轴承的选择与机床的加工要求、转速要求和负载要求有关。

一般选择高精度、高刚度的滚动轴承,以确保主轴的转动稳定性和加工精度。

4.变速驱动装置设计变速驱动装置通常由电动机和传动装置组成。

电动机的选择应根据主轴的转速要求和负载要求来确定;传动装置的设计则需要考虑传动效率和可靠性等因素。

三、系统实现1.变速机构制造和装配根据设计要求,制造和装配变速机构,包括齿轮、皮带、链条等传动元件的加工和组装。

在装配过程中,需要注意各个部件的配合精度和间隙等因素,以确保变速机构的稳定性和可靠性。

2.主轴轴承安装将选定的主轴轴承安装到主轴上,并对其进行调整和校正。

在安装过程中,需要注意主轴轴承的润滑和密封,以延长其使用寿命。

3.变速驱动装置调试将选定的电动机和传动装置安装到变速机构上,并进行调试和优化。

在调试过程中,需要根据实际情况进行参数调整和故障排除,以确保变速驱动装置的正常运行。

四、实验分析可对设计的主轴变速系统进行实验验证。

通过实际加工试验,可以测试变速系统的调节性能和稳定性,并对其进行分析和评价。

根据实验结果,可以对系统进行优化和改进。

五、结论本论文以136立式铣床的主轴变速系统为例,介绍了该系统的设计思路和具体实现方法。

通过对该系统的设计和实验分析,验证了主轴变速系统的可行性和优化效果,为机械机床的设计和生产提供了一定的参考。

数控加工中心—主传动系统设计

1前言1.1数控加工中心概述数控加工中心是带有刀库和换到系统的数控机床。

其特点是数控系统能控制机床自动地更换刀具,连续的对工件各个加工表面自动进行钻削、扩孔、铰孔、镗孔、攻丝、铣削的多种工序的加工。

概括有以下几点:1.全封闭防护;2.工序集中,加工连续进行;3.使用多把道具,自动进行道具交换;4.使用多个多个工作台,自动进行工作台交换;5.功能强大,趋向复合加工;6.高自动化、高精度、高效率、高投入;7.在适当的条件下才能发挥最佳效益。

数控加工中心主要适用于加工形状复杂、工序多、精度要求高的工件。

例如,箱体类工件,复杂曲面类工件,异形件,盘、套、板类工件等。

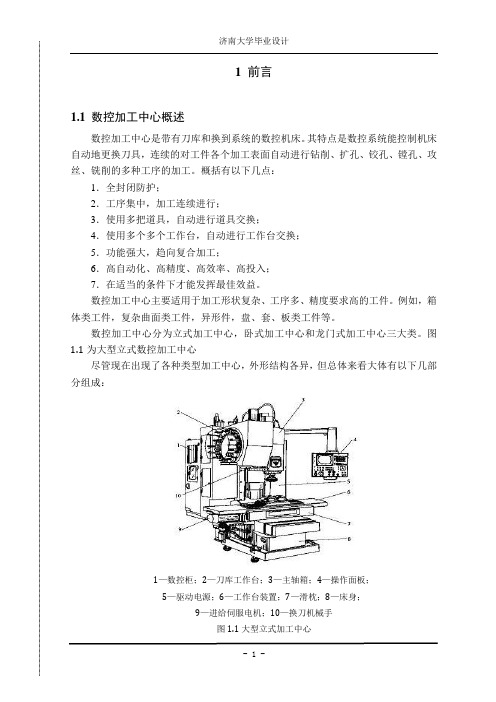

数控加工中心分为立式加工中心,卧式加工中心和龙门式加工中心三大类。

图1.1为大型立式数控加工中心尽管现在出现了各种类型加工中心,外形结构各异,但总体来看大体有以下几部分组成:1—数控柜;2—刀库工作台;3—主轴箱;4—操作面板;5—驱动电源;6—工作台装置;7—滑枕;8—床身;9—进给伺服电机;10—换刀机械手图1.1大型立式加工中心1.基础部件由床身、立柱和工作台等组成,基础部件要承受加工中心的静载荷和加工时的动载荷。

所以必须选择刚度很高的材料做基础组件,同时它也是整个加工中心质量和体积最大的组件。

2.控制系统加工中心的控制系统由CNC装置、伺服驱动装置、可编程控制器以及电机等组成。

它是加工中心的控制中心。

3.主轴组件它由主轴电机、主轴箱、主轴和轴承等零件组成。

数控系统控制它的运动、停止和转动等动作。

是切削加工的功率输出部件。

4.自动换刀装置由刀库、机械手和驱动机构等部件组成,数控装置控制换刀过程,由电机和液压驱动刀库和机械手实现刀具的选择与交换。

5.伺服系统伺服系统的功能是把数控装置的信号转为数控加工中心移动部件的移动,其性能的好坏影响加工中心的加工精度、表面质量和生产效率。

6.辅助系统由润滑、冷却、排屑、防护、液压和随机监测系统等部分组成。

数控加工中心—主传动系统设计

数控加工中心—主传动系统设计数控加工中心是一种高效精密的机械加工设备,主要用于加工具有一定形状和尺寸要求的工件。

主传动系统作为数控加工中心的核心部件之一,在数控加工中心的运行中起着至关重要的作用。

本文将从主传动系统设计的角度,详细介绍数控加工中心主传动系统的设计方法和要点。

在确定主传动系统的结构形式后,设计者还需要考虑传动方式。

数控加工中心主传动系统的传动方式主要有齿轮传动、同步带传动和链条传动等。

齿轮传动是最常见的传动方式,其传动效率高、传动精度高,但噪音大;同步带传动具有传动平稳、噪音低、维护方便等优点;链条传动则适用于大功率、大转矩传动。

在进行传动方式选择后,设计者还需要根据加工中心的实际工作要求和性能需求,确定主传动系统的传动比,即主轴转速与驱动电机转速之间的比值。

传动比的大小直接影响到主轴的转速范围和加工中心的加工能力。

一般情况下,数控加工中心的主轴转速范围为几百转/分钟到几万转/分钟不等。

另外,主传动系统的传动精度也是设计中需要关注的重点。

传动精度是指传动系统中输出轴的转速与输入轴的转速之间的误差大小。

由于主传动系统的传动精度直接影响到加工中心的加工精度,所以设计者需要根据加工要求和机械精度标准,选择适当的传动精度要求,并通过选用合适的传动装置和特殊的配合方式,来提高主传动系统的传动精度。

此外,设计者还需要注意主传动系统的可靠性和稳定性。

在设计过程中,应遵循可靠性设计原则,选用具有高可靠性的主传动装置和零部件,并合理安排主传动系统的结构形式和传动方式,以提高主传动系统的工作稳定性和使用寿命。

综上所述,数控加工中心主传动系统的设计是一项复杂而重要的工作,设计者需要根据具体的情况选择最合适的结构形式和传动方式,并合理确定主传动系统的传动比、传动精度等参数,以提高数控加工中心的加工能力和加工精度。

同时,设计者还要注重主传动系统的可靠性和稳定性,以确保数控加工中心的正常运行。

立式数控铣床进给传动系统设计.doc

中北大学课程设计说明书学生姓名:学号:学院:机械工程与自动化学院专业:机械设计制造及其自动化题目:数控技术课程设计——立式数控铣床进给传动系统设计4 指导教师:职称:职称:2009年12月23日中北大学课程设计任务书2008/2009 学年第 1 学期学院:机械工程与自动化学院专业:机械设计制造及其自动化学生姓名:学号:课程设计题目:数控技术课程设计——立式数控铣床进给传动系统设计起迄日期:12月23日~12月31日课程设计地点:指导教师:系主任:下达任务书日期: 2009年12月 23日课程设计任务书目录1.概述 (3)1.1技术要求 (3)1.2总体设计方案 (4)2.滚珠丝杠螺母副的选型和计算 (4)2.1主切削力及其切削分力计算 (4)2.2导轨摩擦力的计算 (5)2.3计算滚珠丝杠螺母副的轴向负载力 (5)2.4滚珠丝杠的动载荷计算与直径估算 (5)3.工作台部件的装配图设计 (8)4.滚珠丝杠螺母副的承载能力校验 (8)4.1滚珠丝杆螺母副临界压缩载荷的校验 (8)4.2滚珠丝杆螺母副临界转速的校验 (8)4.3滚珠丝杆螺母副额定寿命的校验 (8)5.计算机械传动系统的刚度 (9)5.1机械传动系统的刚度计算 (9)5.2滚珠丝杠螺母副扭转刚度的计算 (10)6.驱动电动机的选型与计算 (10)6.1计算折算到电动机轴上的负载惯量。

(10)6.2计算折算到电动机轴上的负载力矩 (11)6.3 计算坐标轴折算到电动机轴上的各种所需力矩 (11)6.4选择驱动电动机的型号 (12)7.确定滚珠丝杠螺母副的精度等级和规格型号 (13)7.1确定滚珠丝杠螺母副的精度等级 (13)7.2滚珠丝杠螺母副的规格型号 (13)8. 课程设计总结 (13)9.参考文献 (13)1.概述1.1技术要求工作台、工件和夹具的总质量m=918kg,其中,工作台的质量510kg;工作台的最大行程Lp=600 mm;工作台快速移动速度18000mm/min;工作台采用贴塑导轨,导轨的动摩擦系数为0.15,静摩擦系数为0.12;工作台的定位精度为30μm,重复定位精度为15μm;机床的工作寿命为20000h(即工作时间为10年)。

数控机床主传动系统设计毕业设计(工作计划,工作总结,文献综述)

数控机床主传动系统设计毕业设计(工作计划,工作总结,文献综述)数控机床主传动系统设计毕业设计(工作计划,工作总结,文献综述)工作计划毕业设计是在学生完成全部理论教学和时间教学后所进行的一次综合训练,是整个教学过程中最后一个主要的实践教学环节,目的是使学生综合运用所学的基础理论,专业知识和基本技能,进行工程设计和科学研究等工程师的基本训练,进一步培养学生的科学态度,独立分析和解决问题的能力以及创新的精神。

因此,我为这次毕业设计制定了一个详细周密的工作计划。

本次毕业设计完成需12~15周。

预期结果为主轴箱展开图、横剖面图、转速图和功率扭矩图、传动系统图、拆主轴零件图及主轴的加工编程等。

结果表现形式为全部设计图纸及设计说明书。

1基本要求(1)中英文文献及文献综述各一份(2)阅读有关材料15篇(3)外文资料翻译3000字以上(4)设计说明书10000字以上(5)折成A0号图纸4张2设计任务(1)运动设计(2)动力设计(3)结构设计(4)主轴数控加工编程(5)拆主轴零件图(6)传动系统图(7)主轴箱展开图(8)横剖面图(9)转速图和功率扭矩图3工作计划(1)第1~2周实习调研、检阅资料(2)第3~4周方案确定、开题报告(3)第5~8周设计数控机床主传动系统总体方案(4)第9~13周外文翻译(5)第14周撰写说明书(论文)(6)第15周上交设计(论文)工作总结本文完成了数控机床主传动系统设计。

主传动系统是实现主运动的传动系统,它的转速高、传递的功率大,是数控机床的关键部件之一。

对它的精度、刚度、噪声、温升、热变形都有严格的要求。

由于数控机床的主运动要求有较大的调速范围,因此数控机床的主传动电机主要使用交流变频调速伺服调速电机。

由于主运动采用了无级变速,为了确保低速时的扭矩,数控机床在交流和直流电机无级变速的基础上配以齿轮变速。

数控机床采用带有变速齿轮的主传动。

通过少数几对齿轮减速,扩大了输出扭矩,以满足主轴输出扭矩特性的要求,以获得强力切屑时所需要的扭矩。

机械毕业设计(论文)立式加工中心工作台设计(全套图纸)

加工中心工作台设计

4.6 滚珠丝杠的确定...............................................................................................25 5 纵向进给系统设计........................................................................................................27

5.3.1 滚珠丝杠螺母副支承方式选择.............................................................28 5.3.2 轴承所受的最大轴向载荷.....................................................................28 5.3.3 根据滚珠丝杠副支承要求选择轴承型号.............................................29 5.4 滚珠丝杠螺母副的选型与计算........................................................................30 5.4.1 滚珠丝杠螺母副循环方式选择.............................................................30 5.4.2 滚珠丝杠螺母副的计算.........................................................................31 5.4.3 滚珠丝杠螺母副预紧方式的选择以及预紧力的确定.........................34 5.5 滚珠丝杠的确定................................................................................................35 5.5.1 确定滚珠丝杠螺母副的螺纹长度 Ls....................................................35 5.5.2 滚珠丝杠参数确定.................................................................................36 6 回转工作台的设计........................................................................................................37 6.1 回转工作台工作原理及蜗杆材料选择............................................................37 6.2 对蜗轮蜗杆力学分析及电机选择....................................................................37 6.2.1 对蜗轮蜗杆力学分析.............................................................................37 6.2.2 电机选择.................................................................................................38 6.3 蜗轮的计算与校核。........................................................................................39 6.3.1 按齿面接触强度确定主要参数.............................................................39 6.3.2 验算蜗轮圆周速度ν2 和相对滑动速度νs 及总效率η...................40 6.3.3 验算蜗轮齿根弯曲强度.........................................................................41 6.3.4 确定蜗轮的主要几何参数.....................................................................42 6.4 蜗杆的计算与校核............................................................................................43 6.4.1 蜗干的基本参数确定.............................................................................43 6.4.2 验算蜗干的刚度计算.............................................................................43 6.5 蜗轮蜗杆的参数确定........................................................................................45

机械机床毕业设计6机床主传动系统设计论文

机械机床毕业设计6机床主传动系统设计论文摘要:本文以116型机床为研究对象,对其主传动系统进行设计。

首先,根据机床的工作原理和技术要求,确定了主传动系统的工作方式和传动比。

然后,选取了适合的传动装置,计算了传动装置的传动比,并设计了相应的齿轮传动和带传动装置。

最后,进行了主传动系统的强度校核和疲劳寿命估计,确保了主传动系统的可靠性和稳定性。

关键词:机床,主传动系统,传动比,齿轮传动,带传动装置,强度校核,疲劳寿命估计1.引言机床主传动系统是机床的核心组成部分,其功能是将电机提供的动力传递给刀具。

主传动系统的设计直接影响到机床的工作效率和加工质量。

因此,进行主传动系统的设计论文研究具有重要的理论和实际意义。

2.主传动系统的工作方式和传动比确定根据116型机床的工作原理和技术要求,确定了主传动系统的工作方式和传动比。

主传动系统采用直接驱动方式,传动比为1:33.传动装置的选取和传动比计算选取了适合的传动装置,计算了传动装置的传动比。

根据机床的工作负载和传动要求,选取了齿轮传动和带传动装置。

经过计算,确定了齿轮传动的传动比为1:2.5,带传动装置的传动比为1:1.24.齿轮传动和带传动装置的设计根据传动比和传动装置的选取,设计了相应的齿轮传动和带传动装置。

齿轮传动采用直齿轮传动,选择了合适的齿轮材料和齿数,确保了传动的稳定性和可靠性。

带传动装置选取了合适的带材料和带数,根据传动比计算了带轮尺寸和带长,确保了传动效果和使用寿命。

5.主传动系统的强度校核和疲劳寿命估计进行了主传动系统的强度校核和疲劳寿命估计,确保了主传动系统的可靠性和稳定性。

根据齿轮传动和带传动装置的设计参数,利用经验公式和有限元分析,计算了主传动系统的强度和疲劳寿命,并进行了对比分析和评估。

6.结论通过对116型机床主传动系统的设计研究,确定了主传动系统的工作方式和传动比,并进行了传动装置的选取和计算,设计了相应的齿轮传动和带传动装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引言 装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展高新技术产业和尖端工业(如:信息技术及其产业,生物技术及其产业,航空、航天等国防工业产业)的使能技术和最基本的装备。制造技术和装备是人类生产活动的最基本的生产资料,而数控技术则是当今先进制造技术和装备最核心的技术。当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。 数控机床技术的发展自1953年美国研制出第一台三坐标方式升降台数控铣床算起,至今已有53年历史了。20世纪90年开始,计算机技术及相关的微电子基础工业的高速发展,给数控机床的发展提供了一个良好的平台,使数控机床产业得到了高速的发展。我国数控技术研究从1958年起步,国产的第一台数控机床是北京第一机床厂生产的三坐标数控铣床。虽然从时间上看只比国外晚了几年,但由于种种原因,数控机床技术在我国的发展却一直落后于国际水平,到1980年我国的数控机床产量还不到700台。到90年代,我国的数控机床技术发展才得到了一个较大的提速。目前,与国外先进水平相比仍存在着较大的差距。 总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

1 概述

1.1 加工中心的发展状况 1.1.1 加工中心的国内外发展 对于高速加工中心,国外机床在进给驱动上,滚珠丝杠驱动的加工中心快速进给大多在min/40m以上,最高已达到min/90m。采用直线电机驱动的加工中

心已实用化,进给速度可提高到min/100~80m,其应用范围不断扩大。国外高速加工中心主轴转速一般都在min/25000~12000r,由于某些机床采用磁浮轴承和空气静压轴承,预计转速上限可提高到min/100000r。国外先进的加工中心的刀具交换时间,目前普遍已在s1左右,高的已达s5.0,甚至更快。在结构上,国外的加工中心都采用了适应于高速加工要求的独特箱中箱结构或龙门式结构。在加工精度上,国外卧式加工中心都装有机床精度温度补偿系统,加工精度比较稳

定。国外加工中心定位精度基本上按德国标准验收,行程mm1000以下,定位精 度可控制在mm01.0~006.0之内。此外,为适应未来加工精度提高的要求,国外不少公司还都开发了坐标镗精度级的加工中心。 相对而言,国内生产的高速加工中心快速进给大多在min/30m左右,个别

达到min/60m。而直线电机驱动的加工中心仅试制出样品,还未进入产量化,应用范围不广。国内高速加工中心主轴转速一般在min/18000~6000r,定位精度控制在mm015.0~008.0之内,重复定位精度控制在mm01.0~005.0之内。在换刀速度方面,国内机床多在s5~4,无法与国际水平相比。 虽然国产数控机床在近几年中取得了可喜的进步,但与国外同类产品相比,仍存在着不少差距,造成国产数控机床的市场占有率逐年下降。 国产数控机床与国外产品相比,差距主要在机床的高速、高效和精密上。除此之外,在机床可靠性上也存在着明显差距,国外机床的平均无故障时间(MTBF)

都在5000小时以上,而国产机床大大低于这个数字,国产机床故障率较高是用户反映最强烈的问题之一。 1.1.2 立式加工中心的研究进展

图1.1 立式加工中心结构图 1-切削箱 2-X轴伺服电机 3-Z轴伺服电机 4-主轴电机 5-主轴箱 6-刀库 7-数控柜 8-操纵面板 9-驱动电柜 10-工作台 11-滑座 12-立柱 13-床身 14-冷却水箱 15-间歇润滑油箱 16-机械手 典型加工中心的机械结构主要有基础支承件、加工中心主轴系统、进给传动系统、工作台交换系统、回转工作台、刀库及自动换刀装置以及其他机械功能部 件组成。图1.1所示为立式加工中心结构图。 1.2 课题的目的及内容 加工中心是典型的集高新技术于一体的机械加工设备,它的发展代表了一个国家设计、制造的水平,因此在国内外企业界都受到高度重视。 毕业设计的基本数据: 1、工作台尺寸:600mm×400mm;最大承载:600kg 2、主轴功率: 3.5 – 5KW;主轴转速: 20 - 3000rpm 3、进给速度:X、Y向 1 - 10000mm/min;Z向 1 - 5000mm/min 4、行程:X、Y向、Z向:600mm×400mm×400mm 5、定位精度:±0.025mm;重复精度:±0.01mm 6、圆盘式刀库:10个刀位,换刀时间为6秒

1.3 课题拟解决的关键问题 各类机床对其主轴组件和进给组件的要求,主要是精度问题,就是要保证机床在一定的载荷与转速下,组件能带动工件或刀具精确地、稳定地绕其轴心旋转,并长期地保持这一性能。主轴组件和进给组件的设计和制造,都是围绕着解决这个基本问题出发的。为了达到相应的精度要求,通常,主轴组件和进给组件应符合以下几点设计要求: 旋转精度 旋转精度是指机床在空载低速旋转时,安装工件或刀具部位的径向和轴向跳动值满足要求,目的是保证加工零件的几何精度和表面粗糙度。 刚度 指主轴组件和进给组件在外力的作用下,仍能保持一定工作精度的能力。刚度不足时,不仅影响加工精度和表面质量,还容易引起振动,恶化传动件和轴承的工作条件。设计时应在其它条件允许的条件下,尽量提高刚度值。 抗振性 指主轴组件和进给组件在切削过程中抵抗强迫振动和自激振动保持平稳运转的能力。抗振性直接影响加工表面质量和生产率,应尽量提高。 温升和热变形 温升会引起机床部件热变形,使主轴旋转和进给的相对位置发生变化,影响加工精度。并且温度过高会改变轴承等元件的间隙、破坏润滑条件,加速磨损。 耐磨性 指长期保持其原始精度的能力。主要影响因素是材料热处理、轴承类型和润滑方式。

2 方案拟定

2.1 加工中心主轴组件的组成 主轴组件是由主轴、主轴支承、装在主轴上的传动件和密封件等组成的。主轴的启动、停止和变速等均由数控系统控制,并通过装在主轴上的刀具参与切削运动,是切削加工的功率输出部件。主轴是加工中心的关键部件,其结构的好坏 对加工中心的性能有很大的影响,它决定着加工中心的切削性能、动态刚度、加工精度等。主轴内部刀具自动夹紧机构是自动刀具交换装置的组成部分。

2.2 机械系统方案的确定

2.2.1 主轴传动机构 对于现在的机床主轴传动机构来说,主要分为齿轮传动和同步带传动。 齿轮传动是机械传动中最重要的传动之一,应用普遍,类型较多,适应性广。

其传递的功率可达近十万千瓦,圆周速度可达sm200,效率可达99.0。齿轮传动大多数为传动比固定的传动,少数为有级变速传动。但是齿轮传动的制造及安装精度要求高,价格较贵,且不宜用于传动距离过大的场合。 同步带是啮合传动中唯一一种不需要润滑的传动方式。在啮合传动中,它的结构最简单,制造最容易,最经济,弹性缓冲的能力最强,重量轻,两轴可以任意布置,噪声低。它的带由专业厂商生产,带轮自行设计制造,它在远距离、多

轴传动时比较经济。同步带传动时的线速度可达sm50(有时允许达sm100),传动功率可达kW300,传动比可达10(有时允许达20),传动效率可达98.0。 同步带传动的优点是: 无滑动,能保证固定的传动比; 预紧力较小,轴和轴承上所受的载荷小; 带的厚度小,单位长度的质量小,故允许的线速度较高; 带的柔性好,故所用带轮的直径可以较小。 其主要缺点是安装时中心距的要求严格。 由于齿轮传动需要具备较多的润滑条件,而且为了使主轴能够达到一定的旋转精度,必须选择较好的工作环境,以防止外界杂物侵入。而同步带传动则避免了这些状况,并且传动效率和传动比等都能符合课题的要求,故在本课题的主轴传动方式中选择同步带传动。

2.3加工中心主轴组件总体设计方案的确定 综合2.2中的方案,本课题的总体设计方案现确定如下: 由于同步带无滑动,能保证固定的传动比,且传动效率高,允许的线速度较高,无需安置在很良好的工作环境中,所以在主轴传动方式中选择同步带传动。但是需要注意的是同步带的安装具有严格的要求。 在主轴的进给运动中,采用滚珠丝杠。其耐磨性好、磨损小,低速运行时无爬行、无振动,能够很好地确保Z轴的进给精度。 由于加工中心具备自动换刀功能,所以在主轴组件中还应有主轴准停装置、刀具自动夹紧机构以及切屑清除机构。在本课题中,主轴准停机构采用磁力传感器检测定向,其不仅能够使主轴停止在调整好的位置上,而且能够检测到主轴的转速,并在加工中心的操控面板上显示出来,方便机床操作者调整转速。 在换刀过程中,刀具自动夹紧机构也是不可获缺的一部分。它控制着刀杆的松紧,使刀具在加工时能紧紧地固定在主轴上,在换刀时能轻松地卸载。本课题采用了液压缸运行的方式,通过活塞、拉杆、拉钉等一系列元件的运动来达到刀 杆的松紧目的。同时,为了减少液压推力对主轴支承的磨损,在主轴的内部设置了一段碟形弹簧,使活塞对拉杆的作用起到一个缓冲的作用。同时,在换刀过程中,活塞及拉杆的内部将被加工成中空状。其间将通入一定的压缩空气来清除切屑。使刀杆和主轴始终具有很好的配合精度。 在伺服系统中,本课题在进给系统中选用直流伺服电动机,而在主运动系统中则选用交流伺服电动机。由于交流伺服电动机具有电刷和换向器,需要常常维修,故不适合于主运动系统中。

3 主轴组件的主运动部件 3.1 主轴电动机的选用 3.1.1 主电机功率估算 由毕业设计任务书知主轴功率5kw

主电机功率 kwkwPPmmE36.598.099.00.55

式中:m——机床主传动系统传动效率。滚珠轴承传动效率0.99,同步带传动效率0.98 3.1.2 主电机选型 利用交流伺服系统可进行精密定位控制,可作为CNC机床、工业机器人等的执行元件。 FANUC交流主轴电机S系列从0.65kW~37kW共分13种。它的特点是转速高、输出功率大、性能可靠、精度好、振动小、噪音低,既适合于高速切削又适合于低

速重切削。该系列可应用在各种类型的数控机床上。根据主电机功率EP=5.36kW,故本课题选用FANUC交流主轴电机6S型号。其主要技术参数如下: 额定输出功率:kW5.5;

最高速度:min3000r; 额定输出转矩:mN0.35; 转子惯量:2022.0smN。