提高LF炉精炼钢包使用寿命的方法

钢包炉优化方法

钢包炉优化方法钢铁工业作为国民经济的重要支柱,钢材生产对于国家经济发展具有重要意义。

而钢包炉作为钢铁生产的关键设备之一,优化其工艺方法是提高钢铁生产效率和质量的关键。

本文将探讨钢包炉优化的方法,以期提升钢材生产的效果。

一、设备更新升级首先,设备更新升级是钢包炉优化的重要方向之一。

随着科技的发展,新技术、新材料的推出,新一代的钢包炉设备更加高效、智能化。

因此,将老化、低效的设备进行更新和升级,可以提高钢包炉的生产效率和安全性。

二、合理的炉衬材料选择钢包炉炉衬材料的选择直接关系到钢铁生产的效率和质量。

传统的炉衬材料主要使用镍基合金,但是其成本较高且不环保。

近年来,新型陶瓷炉衬材料的使用逐渐得到推广。

这些陶瓷材料具有高温强度、耐腐蚀性好等特点,可以减少炉衬损耗,并且对环境友好。

三、精确的温度控制钢包炉的温度控制对于钢铁生产至关重要。

精确的温度控制可以保证钢水的质量稳定和均匀加热。

目前,智能化的温度控制系统已经被广泛应用于钢包炉中,这些系统可以通过传感器实时监测炉内的温度,并通过自动控制系统进行调节,从而提高温度控制的准确性和稳定性。

四、合理的操作规程对于钢包炉的操作规程,合理的制定和严格的执行是确保钢铁生产质量的重要保证。

操作人员应该熟练掌握钢包炉的操作技术,并根据生产实际情况制定相应的操作规程。

同时,操作人员应该定期进行培训和考核,以确保操作技术的专业性和操作流程的规范性。

五、钢包炉运行监测钢包炉的运行监测是确保钢铁生产的关键环节之一。

通过对钢包炉运行状态的监测,可以及时发现问题并采取相应的措施进行调整。

目前,各种监测设备和传感器的应用已经使得钢包炉的运行监测更加便捷和准确。

六、减少炉渣对钢水的污染在钢包炉生产过程中,炉渣对于钢水的污染是不可避免的。

减少炉渣对钢水的污染是提高钢材质量的重要手段之一。

通过优化炉渣的成分和控制炉温,可以减少炉渣对钢水的不良影响。

七、提高钢包炉的热效率钢包炉的热效率对于钢铁生产的经济性和环境可持续发展具有重要影响。

预熔型LF钢包炉精炼渣研究

新型精炼渣理化指标

成分 CaO Al2O3 MgO SiO2 CaF2 S TiO2 Fe2O3

含量% 50-60 35-45

≤3

≤2

≤1. ≤0.05 ≤0.05 ≤1.0 5 1300~1350℃

熔化温度

水份

≤0.5%

新性精炼渣优点

• 1.新产品的偏铝酸钙含量高于原产品5%, 因此熔点低,更易熔化同时熔化所吸收的 热量更低. • 2.避免使用萤石减少对环境的污染. • 3.残余元素低,杂质少属于高精度精炼渣. • 4.硅低,低钛是生产特钢,优钢及转炉低硅 钢的理想渣料.

这种固体合成渣存在两个缺陷: (1) 这种渣的熔点很高,熔速慢,在初炼 炉出钢过程加入时不易成渣,需靠提高 出钢温度或LF炉电弧加热化渣,影响生 产节奏;并且深脱硫效果不理想。 (2) 渣料中石灰活性度较高,容易吸收水 分、二氧化碳等变质,造成运输和储藏 上的不便。

预熔精炼渣概念

• 预熔精炼渣,就是在精炼工艺之前用一 定的化渣装置将造渣原料进行提前熔融 化合所得到的产物。它不再是机械的混 合物,而是在化渣装置中通过复杂的物 理化学反应所形成的复杂化合物,并且 成分均匀稳定,无水分,不水化、成渣 迅速,与目前广泛使用的传统固体合成 渣有本质上的区别。

长效缓式脱氧剂

作用:可同时代替 起弧渣 LF炉精炼渣 大部分铝,碳等脱氧剂 • 深脱氧 深脱硫 大量去除夹杂 • 加入方法:从高位料仓分期加入 • 加入量:3~5Kg/T.S

强、弱长效缓释脱氧剂

• 用途:深脱氧脱硫钢及特殊钢生产时应用 • 缓释脱氧剂的理化性能指标: 强缓: (%) Al CaO Al2O3 MgO CaF2 SiO2 C 烧减 25~30 23~27 12~16 8~10 3~5 ≤5 ~5 ≥ 5 弱缓( %) 7~10 24~28 18~22 8~10 3~5 ≤5 10~15 ≥25 堆比重:≯1.0g/cm3 粒度:经造球处理后的粒度为5~20mm

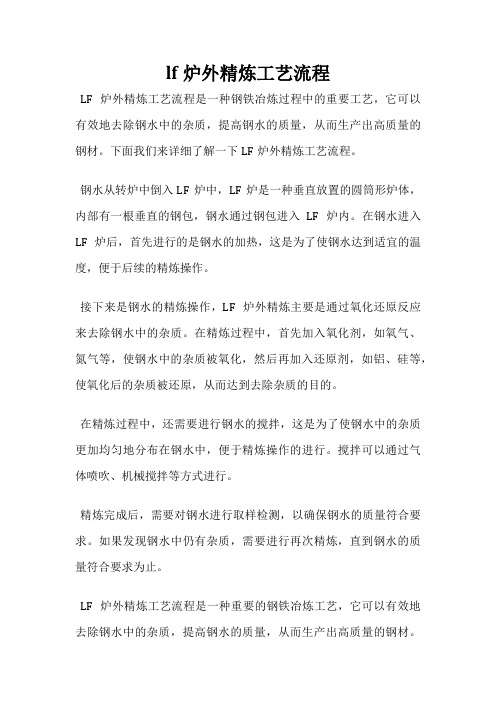

lf炉外精炼工艺流程

lf炉外精炼工艺流程

LF炉外精炼工艺流程是一种钢铁冶炼过程中的重要工艺,它可以有效地去除钢水中的杂质,提高钢水的质量,从而生产出高质量的钢材。

下面我们来详细了解一下LF炉外精炼工艺流程。

钢水从转炉中倒入LF炉中,LF炉是一种垂直放置的圆筒形炉体,内部有一根垂直的钢包,钢水通过钢包进入LF炉内。

在钢水进入LF炉后,首先进行的是钢水的加热,这是为了使钢水达到适宜的温度,便于后续的精炼操作。

接下来是钢水的精炼操作,LF炉外精炼主要是通过氧化还原反应来去除钢水中的杂质。

在精炼过程中,首先加入氧化剂,如氧气、氮气等,使钢水中的杂质被氧化,然后再加入还原剂,如铝、硅等,使氧化后的杂质被还原,从而达到去除杂质的目的。

在精炼过程中,还需要进行钢水的搅拌,这是为了使钢水中的杂质更加均匀地分布在钢水中,便于精炼操作的进行。

搅拌可以通过气体喷吹、机械搅拌等方式进行。

精炼完成后,需要对钢水进行取样检测,以确保钢水的质量符合要求。

如果发现钢水中仍有杂质,需要进行再次精炼,直到钢水的质量符合要求为止。

LF炉外精炼工艺流程是一种重要的钢铁冶炼工艺,它可以有效地去除钢水中的杂质,提高钢水的质量,从而生产出高质量的钢材。

在实际生产中,需要严格按照工艺流程进行操作,确保钢水的质量符合要求。

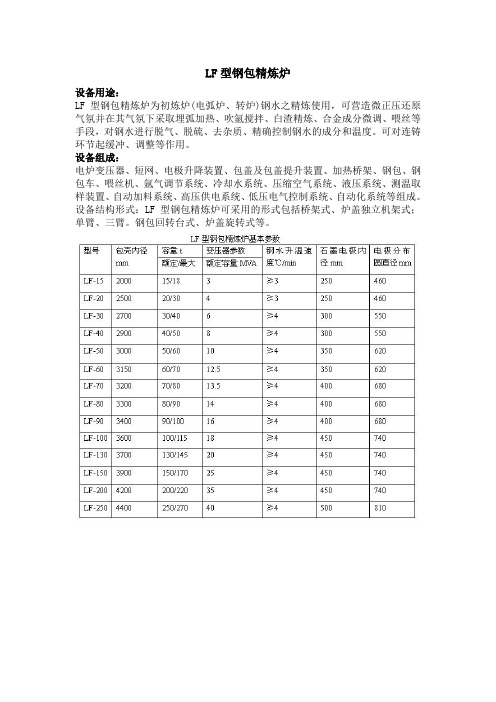

LF型钢包精炼炉

LF型钢包精炼炉

设备用途:

LF型钢包精炼炉为初炼炉(电弧炉、转炉)钢水之精炼使用,可营造微正压还原气氛并在其气氛下采取埋弧加热、吹氩搅拌、白渣精炼、合金成分微调、喂丝等手段,对钢水进行脱气、脱硫、去杂质、精确控制钢水的成分和温度。

可对连铸环节起缓冲、调整等作用。

设备组成:

电炉变压器、短网、电极升降装置、包盖及包盖提升装置、加热桥架、钢包、钢包车、喂丝机、氩气调节系统、冷却水系统、压缩空气系统、液压系统、测温取样装置、自动加料系统、高压供电系统、低压电气控制系统、自动化系统等组成。

设备结构形式:LF型钢包精炼炉可采用的形式包括桥架式、炉盖独立机架式;单臂、三臂。

钢包回转台式、炉盖旋转式等。

钢包炉LF用预熔精炼渣的研究和应用

1253.6

1266.3

3760.3

1231.6

1239.7

1244.6

3715.9

1293.6

1269.5

1278

3841.1

1259.3

1269.5

1296.7

3825.5

1269.5

1282.5

1248

3800

1272.1

1308.9

1286.3

3867.3

1247.3

1258.6

1264.4

实验号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

熔化温度(℃)

1

2

3

合计si (℃)

1295.3

1325.3

1339.5

3960.1

1322.3

1298.7

1307

3928

1303

1298.7

1303

3904.7

1293.7

1290.3

1308.7

3892.7

1240.4

R 45.225 9.041667 17.08333 19.35 22.38333

第一列(A因素) R=1307.1-1261.9=42.2 第二列(B因素) R=1290.6-1281.5=9.1 第三列(C因素) R=1295.1-1278.0=17.1 第四列(D因素) R=1295.6-1276.2=19.4 第五列(E因素) R=1296.6-1274.2=22.2

中,其在它A1因、素A2(、B、A3C、、AD4各和自E)的所1在、的2、实3验、组4 水平都分别出现了一次。把第一组实验所得 的实验数据相加,其和记作I,同理,把第 二组、第三组、第四组的数据相加分别记作 II、III和IV。

LF精炼

LF精练技术 精练技术

• LF炉(LADLE FURNACE)即钢包精炼炉, 炉 即的炉外精炼设备。 • LF炉一般指钢铁行业中的精炼炉。 实 炉一般指钢铁行业中的精炼炉。 炉一般指钢铁行业中的精炼炉 际就是电弧炉的一种特殊形式。 际就是电弧炉的一种特殊形式。

LF炉主要任务

• • • • • ①脱硫 ②温度调节 ③精确的成分微调 ④改善钢水纯净度 ⑤造渣

LF炉用途

• LF炉是70年代初期出现的新型精炼设备,它具有下列用途: • (1)LF炉与电炉相连,加快了电炉的生产周期并提高电炉钢质量。 • (2)LF炉与LD转炉相连,可以对转炉钢还原精炼,因此能提高钢 质量并可生 • 产出新钢种。 • (3)LF炉能严格调节钢液的成分和温度,对钢的淬透性和特殊钢 的连铸有利。 • (4)LF炉能加热和对钢液保温并能长时间的存放钢液,可以保证 连铸的顺利 • 进行,因此是连铸车间不可缺少的设备。 • (5)LF炉具有保温钢液的性能,可以利用小炉子生产大钢锭,或 将一炉钢液 • 浇铸成数个成分不同的锭子。

LF炉的发展历史 炉的发展历史

• LF钢包精炼炉是由日本大同钢铁公司 率先开发使用的。该公司用LF炉冶炼取代 了电弧炉的还原精炼期,从而减轻了电弧 炉的精炼负担,提高了电弧炉的生产率。 LF炉发展初期仅用于生产高级钢,随着冶 金、连铸及相关控制技术的发展,扩大了 LF炉的应用范围。由于LF炉具有投资少、 用途广、精炼效果好等优点 。

LF的处理效果

• 1. 脱硫率达到50%~70%,可以生产出w(s)≤0.01%的钢。 • 如果处理时间充分,甚至可达到w(s)≤0.005%的水平。 • 2 .可以生产高纯度钢,钢中夹杂物总量可降低50%,大颗粒 夹杂物几乎全部去除;钢中含氧量可达到0.002%~0.003%的 水平。 • 3 .钢水升温速度可以达到4~5℃/min • 4.温度控制精度±(3~5) ℃ • 5.钢水成分控制精度高,可以生产诸如w(c)±0.01%、w (si)±0.02%、w(mn)±0.02%等元素含量范围很窄的钢。

LF钢包精炼炉工艺技术操作规程

LF钢包精炼炉工艺技术操作规程编号:5-JA-LG-233 一、工艺流程精炼前的准备→转炉出钢加料→行车吊运→坐入钢包车→连接吹氩管→钢包开至精炼工位→下降炉盖→降电极加热→测温取样→加第一批脱氧剂及补充渣料→合金微调加第二批脱氧剂(渣白)→测温调整供电制定→精炼控制温度→喂丝→软吹氩→加保温剂→吊包至连铸二、精炼操作程序1、精炼前的准备(1)、按设备操作规程认真检查相关设备是否正常;(2)、检查各种渣料合金、脱氧剂的数量及质量是否符合要求(炼优质及合金钢时合金应烘烤干燥);(3)、检查测温及取样系统仪器工具是否正常;(4)、检查喂丝机是否正常,各包芯线数量是否满足要求;(5)、检查水冷炉盖内部溅渣情况及是否漏水,炉盖升降是否正常,各气动阀门动作正常;(6)、检查电极的长度及侵蚀情况,升降是否正常;(7)、各种生产工具器具是否准备完备;(8)、氩气系统及各种能源介质系统的检查;(9)、加料系统的检查;(10)、各种仪表显示是否正常指示信号是否正常;(11)、了解当班的生产计划及品种安排;(12)、了解转炉的生产情况(包括出钢温度及成份、下渣情况);(13)、了解钢包情况;(14)、了解连铸生产情况;2、出钢加渣料及合金为缩短精炼时间,转炉出钢时可加入部分合金及渣料,锰按中下线控制,硅按下线控制;3、行车吊运坐入LF炉钢包车,连接吹氩管;4、钢水精炼(1)、确认炉盖下降所具备的条件,降下炉盖;(2)、中高档电压送电2-5分钟后,测温取样及时送检;(3)、加第一批脱氧剂及部分渣料;(4)、化验结果报回成份微调,加入第二批脱氧剂;(5)、根据测温结果调整供电制度(过程温度控制按高于处理目标温度10℃左右控制,需深度脱硫的炉次可适当提高温度10-20℃);(6)、渣量配比及造渣制度①.渣料配比:石灰:萤石=5-6:1(或加入专用精炼渣);②.造渣制度:一般钢,渣料加入量:10-15千克/吨钢,深脱硫钢渣料加入量15-20千克/吨钢(全部渣量不超过25千克/吨钢,包括转炉下渣量);(7)、白渣操作①.加料3-5分钟第一批融化良好,加入第一批脱氧剂(加入总量的三分之二),当加料成分微调后此时钢渣应变黄白色,同时泡沫渣已形成接着加入第二批脱氧剂(加入总量的三分之一)约3-5分钟后,钢渣应全部变为白渣(有些低碳钢种渣呈黄白色);②.精炼期至渣料变白的时间约为10-15分钟,保持白渣时间应大于10分钟;(8)、合金调整①.合金成分调整应在黄白渣或白渣条件下进行;②.合金加入顺序应按元素活泼程度的先后顺序加入;③.合金加入量计算加入量=钢水量*(目标值-实际值)/合金元素含量*收得率;④.合金元素含量控制遵守以下原则:合金元素调整按规格中线控制,连浇炉次钢水成份要考虑上、下炉次间成份偏差,〔C〕≤0.02%,〔Mn〕≤0.10%,〔Si〕≤0.05%;(9)、在加入合金及增碳剂后要适当加大吹氩量(但钢渣不要破顶)。

LF精炼炉脱硫工艺制度的研究与优化

LF精炼炉脱硫工艺制度的研究与优化随着科学技术的不断发展,对炼钢生产率、钢的成本、钢的纯净度以及使用性能等方面,都提出了越来越高的要求。

这使传统的炼钢设备和炼钢工艺难以满足需求。

炉外精炼也称二次精炼或钢包冶金,将在常规炼钢炉中完成的精炼任务,部分或全部地移到钢包或其它容器中进行,达到提高钢质量的目的。

LF炉作为炉外精炼设备的一种,具有优异的综合性能,钢液经过LF炉处理可以提高纯净度。

本文在分析研究脱硫的热力学和动力学基础上,结合LF炉的生产实际,对其工艺参数及操作制度进行了研究和优化。

通过控制转炉下渣量、LF炉快速造渣及加快脱硫反应速率等措施,可以实现LF炉生产工序及整个炼钢车间生产工序的高产、优质、低成本。

关键词: LF炉;脱硫;造渣1.1 炉外精炼技术的发展[1]随着现代科学技术的发展和工农业对钢材质量要求的提高,钢厂普遍采用了炉外精炼工艺流程,它已成为现代炼钢工艺中不可缺少的重要环节。

由于这种技术可以提高炼钢设备的生产能力,改善钢材质量,降低能耗,减少耐材、能源和铁合金消耗,因此,炉外精炼技术己成为当今世界钢铁冶金发展的方向,对于炉外精炼技术存在的问题及发展方向有必要进行探讨。

钢中的硫、磷、氢、氧、氮含量大大地影响了钢的性能,如抗拉强度、成型性、可焊性、抗腐蚀性和疲劳性能等。

当钢中硫、磷之和低于0.004%,且氢、氧、氮含量较低时,钢的性能会产生较大的变化,尤其是抗腐蚀性、低温脆性、可焊性和成型性会有几倍甚至几十倍的提高,这比添加合金元素更有效。

为此,作为冶炼高级优质钢的必要手段——炉外精炼,必须有效地脱除杂质元素来提高钢的质量、改善钢的性能。

我国钢铁工业在品种、质量、消耗、成本及劳动生产率等方面与发达国家相比还很落后,主要表现在钢的化学成分波动范围大,硫、磷等有害元素和气体、非金属夹杂物含量相对较高,即钢的纯净度差,从而使钢材的性能不稳定。

随着中国加入世界贸易组织,中国钢材己进入全球化序列。

RH、LF和VD炉外精炼技术

2.炉外精炼的发展

• 20世纪30年代

• •

使用高碱度合成 多种形式发展,广泛应用 在低真空度下对 渣进行脱 S 以提 的有循环真空处理( RH , 20世纪40年代 钢水进行脱气处 RH-OB高钢水质量; ) ,提升真空处理 抽速蒸汽喷射 (DH)大 ,理; 合金微调及温度处 在真空脱气基础上, 20世纪50年代 泵 问 世 ,DH 、 RH 理( CAS,CAS-OB ) ,LF 钢 VOD 、氩 VAD 于 钢 水、 包 精 炼真 炉 ,空 真法 空用 吹 脱 氧 20世纪60,70年代 ( VD ) ASEA 、 LFV ,真空 吹 氧脱 碳 、 脱气 , 减少了杂质 出现合金包丝线 RH-OB 蓬勃发展 ; ( VOD ) , 钢包喷粉( KIP 、 数量; 20世纪80年代 丝法,不同功 TN、SL)喂 ,喂丝法、氩氧精 炼(AOD)等 . 能精炼设备的组 20世纪90年代-今 合使用;

14

②钢 包 车

功 能:

用钢包车将炼钢 车间的钢水送到浇注 工段; 沿铺设的宽轨铁 路线运行,是自行台 车,有两套直流电机 驱动的运行机构。

15

4)RH过程生产工艺原理

当真空室抽真空后,插入管 插入钢液中, Ar 经钢液加热膨胀, 形成向上流动的气泡,使上升管 内的钢液随之上升进入真空室。 气泡在真空室下突然膨胀,使钢 液溅成极细微粒呈喷泉状,增加 了钢液与真空接触面积,使钢液 充分脱气。

30

5) LF相关设备

供 电 系 统

钢 包 及 台 车

炉 盖 提 升 装 置

事 故 搅 拌 装 置

测 温 取 样 装 置

加 料 系 统

喂 丝 装 置

31

①供电系统

组 成:

电炉变压器和导电短 网组成,实现低电压大电 流输入至熔池; 参 数(150t): 变压器功率:22MVA; 二次电压:335-315V; 三相交流:50Hz; 二次电流:48KA; 电极直径:457mm; 极心圆直径:750mm; 升温速度:2-4℃/min。

低碳含铝钢LF炉精炼工艺及精炼渣的优化

低碳含铝钢LF炉精炼工艺及精炼渣的优化发表时间:2019-04-28T09:05:25.827Z 来源:《基层建设》2019年第6期作者:季世安[导读] 摘要:LF炉精炼是目前重庆钢铁公司高级品种钢生产的关键技术之一,目前重钢LF 炉使用的精炼渣配方单一,限制了LF炉在高级品种钢生产中优势作用的充分发挥,不能满足品种钢生产的需要。

河钢集团承钢分公司河北省承德市 067001摘要:LF炉精炼是目前重庆钢铁公司高级品种钢生产的关键技术之一,目前重钢LF 炉使用的精炼渣配方单一,限制了LF炉在高级品种钢生产中优势作用的充分发挥,不能满足品种钢生产的需要。

近年来许多钢厂采用LF炉生产低碳含铝钢,如08Al、ML08Al钢种,常反映出钢水脱硫效率较低、铸坯夹杂总量较高、脆性夹杂较多、钢水增氮较多等问题,但是,要充分发挥精炼渣的作用,必须针对不同的钢种,合理设计精炼渣成分,并且在精炼渣的加入制度、LF精炼炉操作工艺方面协调配合,才能达到预期效果。

关键词:LF 精炼; 含铝钢; 渣洗工艺随着洁净钢冶炼技术的不断进步和对钢水洁净度要求的不断提高,LF 作为一种典型的二次精炼手段在炼钢工艺中的作用越来越重要。

其主要功能是加热钢水和快速脱S,结合合成渣精炼技术,能够起到对初炼钢水进一步调质的作用。

采用LF 炉生产含铝钢,常反映出钢水脱S 效率较低、钢中脆性夹杂较多、钢水增N 明显、钢水可浇性差等问题,结合承钢提钒炼钢一厂生产实际,提出含铝钢LF 炉精炼工艺优化。

一、含铝钢粗钢水特点08Al 或ML08Al 是最典型的低碳含铝钢,成品钢[C]= 0.06%∼0.08% (质量分数) ,钢中酸溶铝[Al]=0.02%∼0.06%,而16MnR、A36 等钢种,虽然[C]=0.15%∼0.18%,而酸溶铝含量也在上述范围内.这些钢中含有一定量的酸溶铝,主要是为了细化晶粒、提高韧性采用转炉冶炼这些钢种,出钢时的粗钢水具有以下特点:(1) 转炉出钢钢水[C]含量较低,[O]含量较高,常达到500×10−6∼800×10−6.要将钢水氧脱至较低的水平,则需脱除的氧多,生成的脱氧产物量也多.(2) 转炉终渣FeO 高,若下渣量过大则对后续精炼造白渣工艺带来很大的危害.(3) 在允许增碳量很少的限制下,出钢过程或LF 炉内很少采用电石、碳化硅脱氧,主要采用铝锰铁、钢芯铝、铝块等脱氧,部分钢种允许较高硅含量则采用硅铁或硅锰合金脱氧.若脱氧剂配置不当,使脱氧反应生成的脱氧产物为高熔点固相夹杂,未充分上浮排除,则残留在钢水中危害较大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2016年第5期 2016年l0月

铸造设备与工艺

FOUNDR、’EOUIPMENT AND I'ECHN()1 t)( 、

・应用研究・ doi:10.16666/j.‘’nki.issn1004—6178.20I6.05.016 提高LF炉精炼钢包使用寿命的方法

赵国伟,张生存,王平,龚明健 (共享铸铜有限公司,宁夏银川 750021)

摘 要:提高钢包使用寿命不仅可以节约生产成本,而且可以减少钔包耐火材料的侵蚀,提高铜水质量 钢 包耐火材料的特性、铜包的砌筑方式及钢包后续的使用维护等都会对铜包寿命产生一定的影响 本文重点探讨 钢包的维护、砌筑方法,钢包在LF炉冶炼时氩气、温度的控制,以此来减少钢液对耐火材料的侵蚀,提高铜包的 使用寿命一 关键词:钢包;精炼;寿命 中图分类号:TG232.7 文献标识码:A 文章编号:l674—6694(2016)05—005l一02

Measures for Increasing the Work Life of LF Refining Ladle ZH,,t 0 Glz0一“,ei,ZHA NG 5heng—Cllll, 1 NG Ping,GO 、' 41illg-jtan (^-fJf’el SteeI bbund0 CfJ_,L77)., ittchll(1ll Ningxia 75002 1,Chil ̄(t) Abstract:Inert asing tile WOI k life,ot LF refini ̄l ladle I/0[only can save the cost()f Im Jt{Il(-ti()/1,[nit Fe(1ute the t r‘)siII11 of ladl ̄ mrraf’tolw,inlpl‘OVe Ihe steel qualily. I he propel ty‘lf ladl e terra(:tol’ies.the maso rlry mf 1 hod la(tle an(1 ladle nlaiiih iialice Caii inih. ill’《 ladle senit t。.This}1iII’ maink ’dis(‘HSSeS the nlaint ̄ ilail(一P ot the ladle,illLbOlil …t thods.1adle in tll I F t'ul’il{t(-t、Sili ̄、hing aiglill,teillperatul'e adjusinl ̄ iit.in(1i、der to l'edtlee flit 1'OI_rlisillll‘)f steel li,tuid oil r f (‘lot‘、niah rials,illipro ̄e the servil・P life(1f ladle. Key Words:I…reaslng,refillf,Iire

H前使用的所有普通钢包内衬均为镁碳砖所 砌,这种砖具有很高的性价比,耐侵蚀性及抗剥落 性都非常高,平均每个钢包的使用寿命都在28次 以上?随着科技进步H渐加快,企业竞争力也越来 越激烈,顾客对产 质量的要求也越来越苛刻,这 就要求不断改善{{】4液的纯净度。随着钢包的不断使 』H,耐火材料会逐渐脱落进人到钢液里面( 罔I), 这 侵蚀物不能搜1时从钢液中上浮会严承影响钢 液的质缱 图2为通过埘铸件上的缺陷进行检测得 ¨{的结果,从分析结果llf『以看出,夹杂物 除_r有 ()、Si等元素外,还自‘一定比例的Mg元素,这 Mg 元素正是钢包耐火材料脱落进入铸件所致I・t?如何 减少钠包耐火材料的脱落,提高精炼钢包的使川寿 命,对提高产品嘎姑,增强企业竞争力具有重要意 义

收稿日期:20I6一O6—23 作者简介:赵罔伟(1987一),粥.助理1 程师,主器从事大, 铸钢f'i 冶炼及浇注

图I试样断口形貌 l 影响精炼钢包使用寿命的因素 1.1 钢包的砌筑 耐火材料的砌筑水平对钢包的使』1j舟命影响 非常大。钢包内讨的侵蚀一般由砖缝仆始,砖缝过 大,将加剧耐火材料住使朋过程中的侵蚀述度 而 砖缝如果太小, 钢包使J捋过程中耐火材料受热会 发生膨胀,导敛耐火材料之间发生挤¨i受 ,同样 会加剧耐火材料的消耗速度。如何把握耐火材料之 间的缝隙,砌筑¨1优质的钢包需要深层次研究、 铸造设备与工艺 2016年第5期 l ● ' i.00000 1.00000 0.99(110 0.99003 l 00053 0.99453 Eleii ̄nt IntensJ tv WeightW^ K-Value Z C 12.778 23,150 32 l72 0.06256 0.97517 0 29.576 47.(184 49.541 0.2l391 0.99478 k 29.738 10.5q2 7.240 0.08347 1.04215 Al 0 684 0.259 0.I60 0.00206 1.07617 Si 49.705 17.968 10.679 0 16522 1.04804 T1 0.490 0.597 0.208 0.00589 1.21028

Tota1 100.000 100.000 0.5331l 图2缺陷 )S分析

1.2铜包的维护 钢包的烘烤以及每次使用完后钢渣的清瑚等 对钢包的使用寿命也有一定的影响。新钢包第一次 烘烤特别重要,假如烘烤不到位,钢包在使用过程 巾耐火材料极容易脱层,导致使用寿命减短。钢包 每次使用前如果烘烤温度达不到要求,极容易受到 即冷即热环境的影响,且增加钢包在LF炉的冶炼 时问, 不利于钢包使川寿命的提高。 I.3 I F炉钢包精炼 钢包在LF炉工作时间占钢包整个生命周期 80%以一L,所以控制好LF炉钢包精炼过程,町以大 幅度提 岛钢包的使用寿命。LF炉冶炼温度、冶炼时 间、 t大小、炉渣粘度等对钢包侵蚀影响非常大。 所以存LF炉控制好温度、冶炼时间、氩气及炉渣粘 度就可以减少钢液侵蚀耐火材料,提高钢包寿命。

2提高精炼钢包使用寿命的方法 2.1铜包砌筑优化 钢包内衬_r作层的砌筑方式主要为螺旋砌砖 法,砌筑过程砖与砖之问的缝隙控制存I inln~2 l|Hn 左右、包底的T作层与高温铡水接触时问最长,承 受的钢液静压力最大,清理残钢、残渣时受到的机 械损坏也最严重,T作环境比包壁更恶劣,所以砌 砖时包底适当加厚,包壁ll 作层为180 miri,包底加I 厚列260 m n,同时为r减少上水口处的凝钢,座砖 砌筑时比周 包底砖受低20[rim.为了增加钢包的 抗侵蚀性、耐剥落性,钢包渣线及工作层包壁郝选 择镁碳砖l 2】。

・52・

2.2钢包维护到位 钢包维护主要分为钢包使刚前的烘烤、使川后 的清理及钢包的连续使用。 钢包的烘烤,特别是新钢包的烘烤要以小火、低 温、长时问烘烤为主,湿度较大时低温、快速升温,保 证水分从容排除,避免烘烤造成层裂和剥落。jH钢 包在使用前也要进行烘烤,一般温度达到700 :以 上才可使用,避免温度过低,接触钢水造成表面脱 层。 钢包在使用完后要及时清理包 及包底的残 钢、残渣,清理时要注意不能伤害到钢包耐火材料, 及时清理残钢、残渣不仅可以提高钢包寿命,同样 可以提高钢水质量。 同一个钢包尽量能连续使用。川过的钢包似如 长时问不用,耐火材料的表面会慢慢降温,最后粉 化,加剧了钢包耐火材料的侵蚀速度。所以同一钢 包连续使用,可以避免表面粉化,提高耐材寿命 2.3 LF炉精炼过程改进 一个钢包80%甚至更多的侵蚀是在I F炉产生 的,所以控制好LF炉的各个环节就r叮以提高钢包 的寿命。 钢渣调控。炼钢即炼渣,可见钢渣对于钢水的 重要性、钢包不仅对产品质量影响 大,埘盛放它 的容器也有非常大影响。在LF炉精炼钢水时,钢渣 一定不能太稀,防止钢渣过度侵蚀耐火材料,如果 钢渣太稀,应及时加活性石灰调渣。 氲气调节。炼钢过程氩气太大,钢液翻滚剧烈, 同样会造成耐火材料侵蚀加剧。所以存加合金时需 同时增加氩气压力,使钢液翻滚.尽快融化合金,合 金加完后立即调小氲气,钢液面鼓动Ii『jI丌。 温度控制。LF炉精炼过程应随时监测温度,温 度始终控制在1 570℃~l 590 :之间,这样钢包处 于稳定的环境,可以减少耐火材料的消耗 冶炼H?FH]控制 精炼钢包耐火材料的消耗速度 跟时问是成止比炎系的,所以想要提高辱命,必须 控制单次的冶炼时问,一般情况冶炼时问需控制存 60min以内,时问过长。容易加剧耐火材料的侵蚀: 通过以上儿点措施的实施,LF炉精炼钢包使件】 寿命得到一定的提高,使用次数为32次,改进效果 较明显..

3结论 通过以上分析可知,钢包使用寿命主要与钢包 (下转第69页) 2016年第5期 汤宗成,周舟:探索铸造发展与转型理念 铸造设备与工艺 唯恐沦为代工厂“奔驰”已经感到恐惧 变革时代,我国铸造企业不能把鸡蛋放在“技 术”这一个篮子里,然而科技的涵盖范围却非常之 广。许多铸企只关注规模,不了解或远离互联网、新 媒体等平台,将错失智能转型发展的机会。 2016年3月德国汽车集团流露出对未来的担 忧,唯恐奔驰沦为代工厂。奔驰品牌在业内已打下 了“不可动摇”的江山,但最近依然也不能寐,对未 来感到惶恐。早在3年前,奔驰只需要与宝马、奥迪 等公司在质量与舒适度方面的竞争,但现在不得不 联合起来,斥资28亿欧元,协力在科技上与谷歌和 苹果对抗,否则未来奔驰汽车将能装着一颗“别人 的心脏”。智能制造中国铸造装备,加快助推智能化 和工业化深度融合,乃是创新的关键。 4.8债务风险 1)高投资率与低投资效率矛盾。铸造乃是重工 业,会引发债务危机,市场变化资金链裂以至破产。 国家出台对首台、首座、首件创新项目有优惠政策 护航。 2)项目企业与装备制造商成效结盟,并占有投 资股份,共享装备投产效率成果与风险。 3)生产纲领是死的,市场是动态的,工厂顶层 设计应把握全球可变因素,有柔性思路对策。企业 能应变生存。 4)采取一切手段,缩短项目竣工期,尽快投产。 例示:科学程序、协同同步施工、组装、调试,人 才先行、外地培训、厂校合作、整合产业链、缩短调 试周期,确保资金链正常运行。 4.9保护产权 灰色产业存在,很多企业不愿自己创新开发新 产品,而是花精力关注其他从事创新企业,一旦有 成熟新产品和新模式,通过“猎头”公司合作用极低 的成本获得,把新产品或人一起挖过来,知识产权 难以保护,这是中国技术创新发展的毒瘤,根治定 能促发展。 4.10形成拳头 铸造沿着一带一路走出去 1)集成设计:设计院(所)布控:京、沪、津、郑、 洛、杭、重、蚌、沈等地均有自己特色和业绩。设计是 产业发展基础。从工厂设计开始设计中国式现代化 智能铸造工厂。为丝路沿线发展国家经济再平衡服 务。建“中国铸造工业设计产业联盟”集成中国品牌 的铸造技术、装备、工艺、材料等,为发展中国家建 设平战结合的基础的铸造工业。 2)装备优先:中国铸造装备走出国门应率先自 我整合,精细生产打造中国智造产品。硬件整合,软 件组合。从一个配件、每个传感元件抓起,抓配套就 是抓整机质量。抓市场竞争抓手,推动中国铸造装 备品牌走出国门。 3)科学组织:协调分工,国外援建策划先行。 例示:中国铸造协会/学会共同研究组织,总体 工程发展构思和措施,有一个权威常态组织来运 行,有保障服务体系。 4)、协会,学会牵头,以某设计院(所)为基础, 创建中国铸造装备质量跟踪、检查实验室,把好质 量关,把中国好装备用于丝路铸造工业中,为丝路 国家造福。