塑胶模具中的浇口形式及位置

注塑模具浇口设计原则

注塑模具浇口设计原则

注塑模具的浇口设计是影响产品质量的重要因素之一。

一个合理的浇口设计可以有效地避免产品的缺陷,提高生产效率。

基于此,以下是注塑模具浇口设计的原则。

1. 浇口位置

浇口的位置应该尽可能地靠近产品的重心位置,这样可以将塑料熔融物体尽快地注入到模腔中,从而保证产品成型的一致性。

此外,浇口的位置还要考虑到模具的结构,尽可能减少模具加工和装配的难度。

2. 浇口形状

浇口的形状应该尽可能简单,以免产品出现不均匀的缺陷。

同时,为了避免往返注射和多次换料造成的气泡和均匀性问题,浇口的截面积应该尽可能小。

3. 浇口数量

在设计时,应该根据产品尺寸和形状确定浇口数量,以便在生产中保证注塑的均匀性和高效率。

如果使用多个浇口,则应该注意它们的位置和大小,以避免浇口之间发生干涉和影响产品的成型。

4. 浇口尺寸

浇口的尺寸应该根据产品的厚度和形状而定,以确保足够的流量和压力来填充模腔。

如果浇口太小,则可能出现填充缺陷;如果浇口太大,则可能出现气泡和毛边。

5. 浇口设计要考虑塑料材料的物理性质,如黏度和流动性等,以确保塑料的流动和填充速度。

此外,还要考虑注塑设备的能力,以确保浇口的大小和尺寸与设备配合。

模具“三流”优化(料流、热流、气流)(一)

模具“三流”优化(料流、热流、气流)(一)在对科学注塑的理解一文中我提到:科学注塑泛指通过科学的、合理的整合和配制注塑相关资源,以达到稳定、高效、低损耗注塑生产的一种技术管理方法。

注塑相关资源包括注塑机、模具、工艺(参数与条件)、材料、环境等。

科学注塑泛指通过上述五类资源元素的优化,使得注塑生产输出最优化。

在注塑相关资源的配置中,模具设计及制造是注塑生产的基础,技术性强且灵活多变的参数是发挥模具最佳状态的主要推手。

模具设计及制造:重点通过优化注塑模具料流(浇注系统)、气流(排气系统)、热流(冷却或加热系统)的效果,实现模具的优化设计。

注塑工艺参数:主要关注塑模具型腔内塑料的动态过程,关注注塑核心的控制点(粘度变化),而不是注塑机控制屏上的参数。

科学注塑实质上更期望我们以科学的态度,注塑理论支持和数据的支撑建立起稳健的工艺参数。

用系统的方法去分析问题,解决问题。

前面文章介绍了注塑工艺优化的6项测试,为注塑工艺人员提供了注塑理论支持和数据的支撑建立起稳健的工艺参数提供了一个框架。

下面我们通过三篇文章来介绍优化注塑模具料流(浇注系统)、气流(排气系统)、热流(冷却或加热系统)的效果,实现模具的优化设计。

一、优质模具的”三流”状况1、”料流”--需快速顺利(满足进胶、补胶的需要)。

2、“气流”--需畅通无阻(进气、出气畅通无阻)。

3、“热流”--冷却需一致(冷却收缩均匀)。

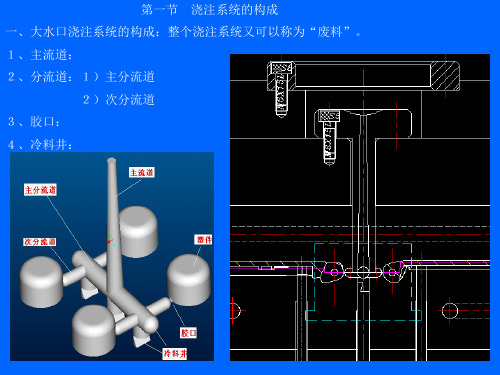

二、流道系统的设计与优化1、流道系统的作用①流道系统是熔料进入模腔前的通道。

②确保熔料在流道内不会过早冷却。

③消除熔料在流道内产生的冷料。

④调节和控制熔料进入模具时的粘度。

⑤调节和控制注塑成型的冷却时间。

⑥调节和控制熔料的流动阻力。

⑦调节和控制多型腔模具进料平衡性。

⑧流道(水口料)表层具有保温作用。

⑨传递熔料压力至模腔内各部位。

2、流道系统设计应遵循的原则①模具型腔的布局应对称分布(尺寸紧凑、胀模力平衡)。

②熔料在流道内的流动时不宜过早冷却。

塑胶模具浇注系统

N 0.5 0.6 0.7 0.8

9) 护耳式胶口:用于肉厚大的产品或者透明的塑料来减少流痕.

10)牛角式进胶:也称为”蕉形入水”

11) 针点胶口:

谢谢观看/欢迎下载

BY FAITH I MEAN A VISION OF GOOD ONE CHERISHES AND THE ENTHUSIASM THAT PUSHES ONE TO SEEK ITS FULFILLMENT REGARDLESS OF OBSTACLES. BY FAITH I BY FAITH

5)平逢式胶口:又可称之为“薄片浇口”,适用平板形的产品,例如手表带。可流动的 塑料以较低的速度均匀平稳地进入模具型腔,其料呈平行流动,这样可以避免产品变形。 但去除浇口困难,必须用专业工具将它去除,这会增加产品的成本,还会出现痕迹影响外 观。

平缝式胶口另外一种方式:

L>=1.3 b=(0.75-1)B H=0.7NS

注意:唧嘴是标准件,则主流道的大小尺寸由唧嘴来决定,为了减少“废料”,可以 缩短唧嘴的长度,则保证上图当中的“M”不小于10即可.设计时,就算唧嘴选取 错误了,也不要紧,可以直接更换.

注塑机喷嘴要与模具的唧嘴来配合,注意事项如下:

2、分流道:当模具存在“一模多穴”时,就必须有分流道,它把主流道里面的塑料分别 引入到各个不同的模穴当中。

C、冷料井沉下去4-8毫米即可。

4、浇(胶)口:也可以为“进胶方式“。提问:胶口的作用?

1)大点胶口:也叫做”直接进胶“。它没有分流道,直接用主流道进胶。

它主要适用于大而深的”桶状“类的产品,缺 点就是主流道与产品没有分开,产品注塑出来 之后还要去除胶口,会在进胶位置留下一个很 明显的痕迹,影响产品的外观。

塑料件注塑模具的浇口及流道设计

间接配合

浇口和流道通过其他结构进行间接连 接,这种配合方式可以更好地适应复 杂模具结构的要求。

配合实例

侧浇口与直通式流道的配合

侧浇口与直通式流道配合使用,可以保证塑料熔体的流动顺畅,适用于生产小 型塑料件。

扇形浇口与分流道的配合

扇形浇口与分流道配合使用,可以满足大型塑料件的充填要求,并减少溢料现 象的发生。

根据塑料件的精度要求选择浇口类型,高精度要求的塑料件应选择潜伏式浇口或直 接浇口。

根据塑料件的成型周期和生产效率要求选择浇口类型,生产效率要求高的应选择侧 浇口或扇形浇口。

浇口的尺寸

浇口的尺寸应根据塑料件的尺 寸、形状、精度要求以及塑料 熔体的流动特性来确定。

浇口的尺寸过大会导致塑料件 产生过大的收缩率,尺寸过小 会导致塑料件充填不足或产生 喷射痕。

SolidWorks

一款广泛使用的CAD软件,也适用于注塑模具设 计,提供了丰富的流道设计和分析工具。

3

Moldflow

专业的注塑模具设计软件,提供了流道设计和分 析功能,可以模拟塑料熔体的流动和冷却过程。

PART 05

浇口与流道设计案例分析

案例一:手机壳浇口设计

总结词

手机壳浇口设计需考虑浇口位置、尺寸和数量,以确保塑料能够顺利填充模具并 减少缺陷。

详细描述

根据餐具的形状和尺寸,选择合适的浇口位置和尺寸,以实现均匀填充。同时,流道的走向应与餐具的形状相匹 配,以减少流动阻力。在设计过程中,还需考虑餐具的功能需求,如刀叉的锐利度、碗盘的承重能力等,以确保 设计的实用性和可靠性。

PART 04

设计优化与改进

优化原则

减小浇口截面积

避免死角和滞留

浇口截面积的大小直接影响塑料熔体的流 动速度。减小浇口的截面积可以使熔体的 流动速度增加,从而提高生产效率。

注塑热浇道

注塑热浇道是指在注塑模具中,用于将熔融塑料从喷嘴直接注入型腔的通道。

热浇道的设计和制造对于注塑产品的质量和生产效率具有重要的影响。

热浇道的结构通常包括分流道、主流道和浇口三部分。

分流道和主流道是连接喷嘴和浇口的通道,通常采用直浇道或曲线浇道的形式,以使熔融塑料能够均匀地分布在型腔中。

浇口是熔融塑料进入型腔的入口,通常位于型腔的顶部或侧壁。

为了确保热浇道的顺畅和高效,热浇道的设计需要考虑到以下因素:

1. 热浇道的截面积应该足够大,以容纳足够的熔融塑料;

2. 热浇道的长度应该适中,过长可能导致熔融塑料冷却过快,影响产品质量,过短则可能导致熔融塑料流动不足;

3. 热浇道的形状应该合理,以避免熔融塑料流动中出现湍流和涡旋等现象;

4. 热浇道的材料应该具有良好的导热性能和耐热性能,以确保热浇道能够在高温下保持良好的性能。

总之,注塑热浇道是注塑模具中的重要组成部分,其设计和制造需要考虑到多方面的因素,以确保注塑产品的质量和生产效率。

最全的模具浇口设计,你都知道他们的优缺点吗

最全的模具浇口设计,你都知道他们的优缺点吗浇口,亦称进料口,是连接分流道与型腔熔体的通道。

浇口选择恰当与否,直接关系到注塑制品能否完好、高质量地注射成型。

浇口位置对熔体流动前沿的形状和保压压力的效果都起着决定性的作用,因此,也决定了注塑制品的强度和其它性能。

一.浇口的类型与位置在注塑模设计中,按浇口的结构形式和特点,常用的浇口形式有下列11种:1.直浇口即主流道浇口,属于非限制性浇口。

优点:塑料熔体由主流道的大端直接进入型腔,因此具有流动阻力小、流程短及补给时间长等特点。

这样的浇口有良好的熔体流动状态,熔体从型腔底面中心部位流向分型面,有利于排气;这种浇口形式使注塑制品和浇注系统在分型面上的投影面积最小,模具结构紧凑,注塑机受力均匀。

每晚八点有免费直播课程学习,私信老师即可免费学习!缺点:进料处有较大的残余应力,容易导致注塑制品翘曲变形,同时浇口较大,去除浇口痕迹较困难且痕迹较大,影响美观,所以,这类浇口多用于注射成型大中型长流程、深型腔、筒形或壳形注塑制品,尤其适合于聚碳酸酯、聚砜等高粘度塑料。

另外,这种形式的浇口只适合于单型腔模具。

在设计这类浇口时,为了减小与注塑制品接触处的浇口面积,防止该处产生缩口、变形等缺陷,一方面应尽量选用较小锥度的主流道锥角(为2-4°),另一方面应尽量减小定模板和定模座的厚度。

2.护耳浇口护耳浇口主要用于高透明的平板形塑料制品及变形要求很小的塑料制品。

优点:护耳浇口是在型腔侧面开设耳槽,熔体通过浇口冲击在耳槽侧面上产生摩擦热,从而改善了流动性,经调整方向和速度后,在护耳处均匀而平稳地进入型腔,可以避免喷流。

缺点:浇口切除较为困难,浇口痕迹较大。

3.点浇口点浇口尤其适用于圆桶形、壳形及盒形塑料制品。

对于较大的平板形塑料制品,可以设置多个点浇口,以减小翘曲变形;对于薄壁塑料制品,浇口附近的剪切速率过高,残余应力大,容易开裂,可局部增加浇口处的壁厚。

优点:点浇口位置限制小,浇口痕迹小,开模时浇口可自动拉断,有利于自动化操作。

注塑模具浇口位置的选择

注塑模具浇口位置的选择浇口位置与数目对注塑加工件质盈有极大影响,在选择浇口位景时应遵循如下原则:(1)避免制件上产生喷射等缺陷浇口的尺寸比较小,如果正对着一个宽度和厚度都比较大的充填空间,则高速的塑料熔体通过浇口注人型腔时,将受到很高的剪切应力,会产生喷射和蠕动(蛇形流)等现象,形成塑料制品内部和表面的缺陷。

同时喷射还会使型腔内空气难以排除,造成注塑加工件内有空气泡,甚至在某角落出现焦痕。

避免喷射有两种方法,一是加大浇口截面尺寸,降低熔体流速;二是采用冲击型浇口,改善塑料熔体流动状况。

(2)浇口应开设在注塑加工件截面最厚处当注塑加工件壁厚相差较大时,在避免喷射的前提下,浇口开设在注塑加工件截面最厚处,以利于熔体流动、排气和补料,避免产生缩孔或表面凹陷。

(3)有利于塑料熔体流动当注塑加工件上有加强筋时,可利用加强筋作为改普流动的通道(沿加强筋方向流动),防止注不满。

(4)有利于型腔排气在浇口位置确定后,应在型腔最后充填处或远离浇口的部位,开设排气槽;或利用分型面、推杆间隙等模内的活动部分排气。

图6-19为一盖形注塑加工件,四周壁厚,顶部壁薄,若采用侧浇口,则顶部最后填完,易形成封闭气囊,如图6-19 (a)所示,留下明显的熔接痕或焦痕,改进的办法有增加制品顶部的厚度图6-19 (b),改变浇口的位v图6-19 (c)。

(5)考虑塑件使用时的载荷状况(受力状况)通常浇口位置不能设置在塑件承受弯曲载荷或受冲击力的部位,原因在于塑件浇口附近残余应力大、强度差,一般能承受拉应力,不能承受弯曲应力和冲击力。

(6)减少或避免塑件的熔接痕,增加熔接牢度塑料熔体流动前沿的汇合处常会形成熔接痕,导致该处强度降低。

浇口位置和数量决定着熔接痕的数量及位置,一般说来,浇口数增多,熔接痕增多。

当流程不长时,不必开设多个浇口。

将轮辐式浇口改为盘形浇口,可以消除熔接痕。

此外.还应重视熔接痕的方位,图6-20(a)中,熔接线与小孔在一个方位,大大降低了制品的强度,相比之下,图6-20 (b)浇口位置较为合理。

塑胶模具常用浇口及其优缺点

塑胶模具常用浇口及其优缺点

塑胶模具是制作塑料制品的重要工具,浇口作为其中一个重要组成部分,对于塑胶制品的质量和外观起着至关重要的作用。

本文将会介绍一些塑胶模具常见的浇口及其特点。

1. 直接式浇口直接式浇口是在模具的一端直接打出一个浇口,直接将熔融的塑料注入模腔中。

这种浇口通常适用于大型外壳类制品,如家电外壳、汽车外壳等。

主要优点是制品的结构紧密、外观完美,缺点是浇口会影响产品的外观并且难以去除,模具寿命较短。

2. 斜式浇口斜式浇口是将浇口设置在模膜表面斜着倾斜向下注入塑料,这种浇口适用于复杂形状、较大马路类制品的制造。

优点是制品外观完美,并且浇口相对于直接式浇口更容易去除,缺点是需要计算好浇口大小和位置,否则会造成浇注难度或填充不均。

3. 空气门浇口空气门浇口是将浇口分成两部分,一部分用于注入熔化的塑料,另一部分则用于排出腔内的空气,以保证制品填充和成型的均匀性。

这种浇口可以减小制品中出现气泡和瑕疵的风险,并且可以增加模具使用寿命,但成本相对于其他浇口较高。

4. 热流道浇口热流道浇口是将熔化的塑料通过流道加热并直接注入模腔,以使制品填充和成型更具精度。

这种浇口通常适用于高精度制品,如塑料齿轮、液晶显示器外壳等。

优点

是制品外观完美,浇注点留影相对较小,但成本相对其他浇口类型较高。

总之,浇口是塑胶模具中非常重要的一个技术环节,对制品成型、外观以及后续使用寿命都有很大的影响。

不同的浇口类型和形式适用于不同种类的塑料制品,需要根据实际需求进行选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑胶模具中的浇口形式及位置

浇口的类型有:

1、直接浇口:又称主流道型浇口,其优点:利于排气和消除熔结痕,模具机构简单而紧凑。

缺点:周期延长,超

压填充,容易产生残余应力。

适用于单腔模。

2、侧浇口:一般开设在分型面上,由塑件侧面进料,广泛使用于多腔模。

浇口与分流道相接处采取斜面或圆弧过

度。

3、扇形浇口:它是矩形侧浇口的一种变异形式,此浇口的加工虽困难一些,但有助于熔体均匀地流过扇形浇口。

优点:使塑料充模时横向得到更均匀的分配,降低制品的内应力和带入空气的可能性。

常用来成型宽度较大的薄片状制品。

4、薄片浇口:其特点是将浇口的厚度减薄,而宽度取作浇口边制品宽度的1/4至全宽,浇口台阶长约0.65mm。

优

点:能使物料在平行流道内均匀分配,以较低的线速度呈平行流均匀地进入型腔,降低了制品的内应力,减少了因取向而产生的翘曲。

缺点:提高了制品的生产成本。

适于成型大面积的扁平制品。

5、环形浇口:优点:进料均匀,流速大致相同,空气容易顺序排出,同时避免了侧浇口的型芯对面的熔结痕。

主

要用于圆筒形制品或中间带有孔的制品。

6、轮辐浇口:这种浇口将整圆周进料改成了几小段圆弧进料,优点:去除浇口方便,浇口回头料较少。

缺点:熔

结痕增多,塑件强度受到影响。

7、爪形浇口:分流道与浇口不在同一个平面内。

8、护耳浇口:小浇口加护耳,作用:可以避免喷射现象,降低速度,均匀地进入型腔,确保制件质量。

缺点:割

除护耳比较麻烦。

适于有机玻璃、聚碳酸脂等透明材料和大型ABS塑料成型。

9、点浇口:是一种断面尺寸很小的浇口。

优点:自行切断,无需修剪浇口,生产效率高。

单腔模多腔模均适用。

断离后的点浇口凝料可以由手工取出或靠点浇口自动脱落机构脱模。

10、潜伏浇口:采用潜伏浇口只需要两板式的单分型面模具,而采用点浇口则需要三板式的双分型面模具。

其特点:.

浇口位置一般选择在制品侧面不影响外观的地方或加工圆柱形分流道;分流道设置在分型面上;浇口部位宜设计为镶拼结构。