钛合金的高温抗氧化性及其影响因素分析_黄定辉

tc4钛合金β相转变温度

TC4钛合金β相转变温度引言钛合金是一种重要的结构材料,广泛应用于航空航天、汽车、船舶等领域。

TC4钛合金是一种常用的β相钛合金,其特点是具有良好的可塑性、强度和耐腐蚀性能。

β相转变温度是TC4钛合金的一个重要参数,它决定了该合金的结构性能,对于材料的成型、加工和使用都具有重要意义。

什么是β相转变温度β相转变温度指的是钛合金从α相到β相转变的温度范围。

在温度高于β相转变温度时,钛合金处于β相状态;而在温度低于β相转变温度时,钛合金会转变为α相。

影响β相转变温度的因素1.合金成分:钛合金由钛和其他合金元素组成,不同的合金元素含量将影响β相转变温度。

α稳定元素如铝、氧、氮会使β相转变温度增加,而β稳定元素如钼、铌、铁会使β相转变温度降低。

2.加工工艺:热处理工艺对钛合金的β相转变温度也有影响。

过高或过低的热处理温度都会导致β相转变温度的改变。

3.试样厚度:钛合金试样的厚度也会对β相转变温度产生一定影响。

较厚的试样会引起较高的β相转变温度。

β相转变温度的测定方法1.金相显微镜:通过金相显微镜观察钛合金在不同温度下的显微组织变化,可以确定β相转变温度。

2.热分析法:常用的热分析方法有差热分析(DSC)、热差分析(DTA)和热重分析(TGA)。

这些方法通过对钛合金样品进行加热或冷却,测量样品吸放热量或重量变化,从而确定β相转变温度。

3.X射线衍射:通过测量钛合金在不同温度下的X射线衍射图谱,可以得到样品的结构信息,从而确定β相转变温度。

β相转变温度的意义β相转变温度是钛合金的一个重要参数,它决定了钛合金的微观组织和力学性能。

了解和控制β相转变温度对于钛合金的合金设计、加工工艺和性能改善都具有重要意义。

1. 合金设计:通过合理调整合金成分,可以改变钛合金的β相转变温度,从而实现对材料性能的调控。

2. 热处理工艺:了解β相转变温度可以指导钛合金的热处理过程,以获得理想的微观组织和力学性能。

3. 加工性能:控制β相转变温度能够提高钛合金的塑性和可加工性,使其更适合复杂形状的加工和成型。

钛合金屈服强度 温度

钛合金屈服强度温度钛合金是一种重要的结构材料,具有优异的力学性能和高温稳定性。

其中一个关键的力学性能参数就是屈服强度,它能够反映材料在承受外力时的抗变形能力。

然而,钛合金的屈服强度会随着温度的变化而发生变化。

本文将探讨钛合金的屈服强度随温度变化的规律和影响因素。

钛合金的屈服强度在一定温度范围内通常呈现出先增加后降低的趋势。

在较低温度下,钛合金由于晶体结构的紧密排列和化学键的强度,展现出较高的屈服强度。

随着温度的升高,材料的热振动和晶格缺陷增加,导致屈服强度逐渐减小。

同时,高温下的钛合金容易发生晶间滑移,也会影响材料的屈服强度。

温度对于钛合金的屈服强度影响的主要因素包括固溶体析出、晶粒尺寸和相变行为。

固溶体析出是指在加热过程中,合金中的溶质在晶网点上析出形成相,导致晶体结构中的缺陷增加。

这些析出物会阻碍晶体的滑移,从而增加合金的屈服强度。

晶粒尺寸也会影响屈服强度,细小的晶粒通常具有更高的屈服强度。

此外,钛合金中的相变行为也会对屈服强度产生影响。

相变过程中晶体结构的变化会导致材料的塑性改变,从而影响屈服强度。

除了这些因素,合金的成分和热处理也会对钛合金的屈服强度产生重要影响。

钛合金可通过添加合适的合金元素来改变材料的力学性能。

合金元素的种类和含量将直接影响屈服强度和其他力学性能的变化。

同时,热处理过程中的冷却速率、热处理温度和时间也会对钛合金的晶体结构和屈服强度产生影响。

合适的热处理可以改善钛合金的力学性能并提高屈服强度。

总结起来,钛合金的屈服强度受到温度的影响,呈先增加后降低的趋势。

固溶体析出、晶粒尺寸和相变行为是温度对屈服强度影响的主要因素。

此外,合金的成分和热处理也会对屈服强度产生重要影响。

通过研究和适当的技术手段,可以优化钛合金的力学性能,提高材料在不同温度条件下的应用性能。

这对于钛合金在航空航天、汽车制造和生物医学等领域的应用具有重要意义。

钛合金真空热处理发黄

钛合金真空热处理发黄

钛合金真空热处理发黄是一种表面处理方法,旨在改善钛合金的外观和耐腐蚀性能。

该处理方法通常在真空炉中进行,使用特定的热处理工艺和工艺参数。

在钛合金真空热处理过程中,首先需要将待处理的钛合金件放入真空炉中,并将真空度降至所需的值。

接下来,通过控制加热温度和保持时间,将钛合金件加热到指定的温度范围。

在加热过程中,气氛中的氧气会与钛合金表面发生反应,从而使其表面发黄。

发黄效果的形成主要是钛合金表面发生的氧化反应,生成了一层氧化膜。

这层氧化膜的颜色取决于反应的时间和温度,以及钛合金的化学成分。

通常,较长时间和较高温度的处理会导致较深的发黄效果。

钛合金真空热处理发黄可使钛合金件具有更加美观的外观,并提升其抗腐蚀性能。

这是因为氧化膜的形成可以增加钛合金表面的硬度和耐磨性,并形成一层保护性的氧化层。

需要注意的是,在进行钛合金真空热处理发黄之前,必须进行充分的准备工作。

这包括确保待处理的钛合金件表面无油污和杂质,并选择适当的热处理工艺参数。

处理后的钛合金件需要经过清洗和除油等工艺步骤,以去除表面的氧化层和其他污染物。

影响钛合金性能的因素分析

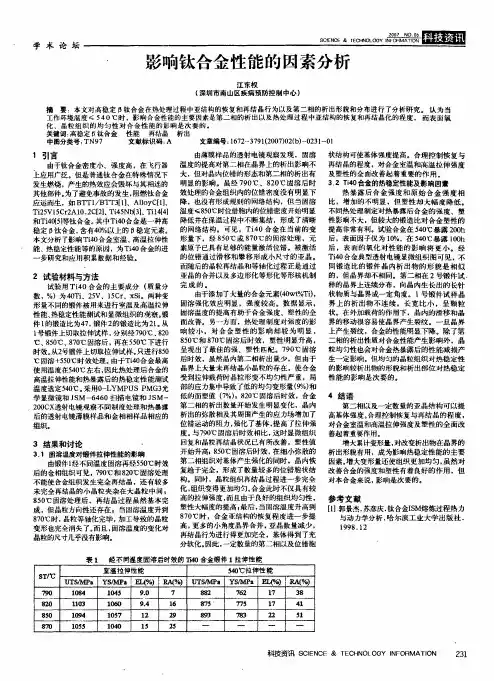

由 薄膜样品的透射电镜观察发现,固溶 温度的提高 对第二相在晶界上的析出影响不 但对晶内位错的形态和第二相的析出有 上应用广泛。 但是普通钦合金在特殊情况下 大, C 发生燃烧, 产生的热效应会毁坏与其相连的 明显的影响。虽经790 1 , 820 'C 固溶后时 其他部件. 为了避免事故的发生, 阻燃钦合金 效处理的合金组织内的位错密度没有明显下 降, 也没有形成规则的网络结构,但当固溶 应运而生, 如BTT I/ BTT3[l ], AlloYC[l], 850℃ 时位借胞内的位错密度开始明显 Ti25V15Cr2A10 .2C[2], Ti45Nb[3], Ti14[41 温度‘ 降低并在保温过程中不断集结, 形成了清晰 和Ti40[5!等钦合金。 其中Ti40合金是一种高 稳定 p 钦合金, 含有40%以上的日 稳定元素。 的网络结构。可见,T i 40 合金在当前的变 经8500 870 ℃的固溶处理,元 C或 本文分析了影响Ti40合金室温、 高温拉伸性 形量下, 能 热稳定性能等的原因, 为Ti40 合金的进 素原子已具有足够的能量激活位错。被激活 的位错通过滑移和攀移形成小尺寸的亚晶。 一步研究和应用积累数据和经验。 而随后的晶粒再结晶和等轴化过程正是通过 亚晶的合并以及多边形化等形化等形核机制 2 试验材料与方法 试验用Ti40 合金的主要成分 ( 质量分 完成的。 由 于添加了 量的合金元素(40wt%Ti), 大 数, 为40Ti , 25V, 15Cr , xSi , 两种变 %) 形量不同的锻件被用来进行室温及高温拉伸 固溶强化效应明显,强度较高。数据显示, 溶温度的提高有助于合金强度、塑性的全 性能、 热稳定性能测试和显微组织的观察。 锻 固 件1的锻造比为47, 锻件2的锻造比为21。 从 面改善。另一方面,热处理制度对强度的影 1号锻件上 切取拉伸 试样, 分别经790'C, 820 响较小,对合金塑性的影响却较为明显, 和8701 溶后时效, C固 塑性明 显升高, ℃、 8500 , 870℃固溶后, 再在550℃下进行 850℃ 呈现出了最佳的强、塑性匹配。790 'C 固溶 时效。 从2号锻件上切取拉伸试样。 只进行850 ℃固溶+550℃时效处理。 由于Ti40合金最高 后时效,虽然晶内第二相析出量少,但由于 使合金 使用温度在540℃左右, 因此热处理后合金的 晶界上大量未再结晶小晶粒的存在, 高温拉伸性能和热暴露后的热稳定性能测试 受到拉伸载荷时晶粒形变不均匀性严重,局 应力 导致了 集中 低的均匀变形量(9%)和 温度选定540V 。 采用0- LYMPUS PMG3光 部的 低的面塑值 (7%) , 820℃固溶后时效, 合金 学显微镜和JSM- 6460 扫描电镜和 J SM2000X透射电 镜观察不同制度处理和热暴露 第二相的析出数量开始发生明显变化,晶内 后的透射电 镜薄膜样品和金相相样品相应的 析出的弥散相及其周围产生的应力场增加了 位错运动的阻力, 强化了基体, 提高了拉伸强 组织。 度。 与790℃固溶后时效相比, 这时显微组织 回复和晶粒再结晶状况已有所改善,塑性值 3 结果和讨论 开始升高。 850℃固溶后时效, 在细小弥散的 3 .1 固 溶温度对锻件拉伸性能的 影响 由 锻件I经不同温度固溶再经550℃时效 第二相组织对基体产生强化的同时,晶内恢 形成了 数量较多的位错胞状结 后的金相组织可见, 790℃和820℃固溶处理 复趋于完全, 不能使合金组织发生完全再结晶,还有较多 构。同时,晶粒组织再结晶过程进一步完全 组织变得更加均匀。 合金此时不仅具有较 未完全再结晶的小晶粒夹杂在大晶粒中间, 化, 而且由于良好的组织均匀性, 850℃固 溶处理后, 再结晶 过程虽然基本完 高的拉伸强度, 当固溶温度升高到 成, 粒方向 但晶 性还存在。 当固溶温度升到 塑性大幅度的提高;最后, 时, 合金亚 结构的恢复程度进一步提 870℃ 晶 时, 粒等轴化完毕, 导致的晶 加工 粒 870℃ 更多的小角度晶界合并, 亚晶数量减少, 变形也完全消失了。 而且, 固溶温度的变化对 高, 再结晶行为进行得更加完全, 基体得到了充 晶粒的尺寸几乎没有影响。 分软化。 因此, 一定数量的第二相以及位错胞

纯钛不同温度热氧化处理组织与耐蚀性研究

纯钛不同温度热氧化处理组织与耐蚀性研究 Document number:PBGCG-0857-BTDO-0089-PTT1998学号:05430205江苏工业学院毕业论文(2009届)题目纯钛不同温度热氧化处理组织与耐蚀性研究学生倪静学院材料科学与工程学院专业班级金材052 校内指导教师胡静专业技术职务教授二○○九年六月纯钛不同温度热氧化处理组织与耐蚀性研究摘要:钛及钛合金由于其高的比强度、优异的耐腐蚀性和良好的生物相容性,广泛应用于航空航天、化工、航海、医疗器械、国防领域。

但钛及钛合金在一些介质中较差的耐腐蚀性限制了它的应用。

热氧化处理是一种简单、环保的工艺,可强化钛合金的表面,改善钛在一些介质中的耐腐蚀性能。

本研究选取了TA2为研究对象,将TA2置于箱式电阻炉中进行温度为500℃、600℃、650℃、700℃、750℃和850℃,时间为210min热氧化。

利用光学显微镜(OM)对不同温度热氧化试样表层和截面的组织分析;用扫描电子显微镜(SEM)对不同温度热氧化试样的表层和截面、腐蚀前后进行组织形貌进行分析;利用EDS 分析了微区成分和截面元素分布情况;采用X射线(XRD)对不同温度热氧化试样的表层进行物相分析;利用维氏硬度计对不同温度热氧化试样的表层进行显微硬度分析。

最后研究了TA2经不同温度热氧化后在36-38%的HCl和30%的H2O2中的耐腐蚀性。

研究结果表明,600℃以上热氧化在表面形成了TiO2氧化膜,整个氧化渗层由表层TiO2氧化膜和氧扩散层构成,热氧化温度越高,表面形成的TiO2氧化膜越厚,表面硬度越高。

热氧化后试样表面硬度随温度升高而提高;耐腐蚀性在一定温度范围内,随温度升高而提高,本研究中,210min、700℃生成的氧化膜的耐腐蚀性最好。

关键词:纯钛;热氧化;氧化层;显微硬度;耐腐蚀性The effect of thermal oxidation at different temperature on the microstructure and corrosion-resistance for CP-Ti Abstract: Titanium and its alloys have a wide range of applications in the fields of aerospace,chemical industry,marine,biomedical devices and defense because of their combination of properties in terms of high strength to weight ratio, exceptional resistance to corrosion and excellent biocompatibility.However, the poor tribological properties and undesirable corrosion-resistance in certain mediums of titanium alloys are still a limit for their use in some applications. Thermal oxidation (TO) treatment is an easy and environmental friendly technique that can be used to harden the surface of titanium alloys, and hence improve the poor tribological properties of these materials.TA2 samples were subjected to TO treatment at 500℃、600℃、650℃、700℃、750℃、850℃ for 210min. The effects of different TO temperature on microstructure、hardness、corrosion resistance in 36-38% HCl、30% H2O2 of TA2 were systematically studied. OM, SEM&EDS, XRD etc were employed for the microstructure, morphology and phases analysis; The hardness was measured by Vickerhardness tester. As reference, all the tests above were carried out on untreated TA2 as both counterparts.The results showed that the hardness of TA2 surface increases accompanied by significant improvement in wear resistance. The higher the TO temperature is,the thicker the oxidized film is. The oxidized film consists of titanium dioxide layer and oxygen diffusion zone beneath it. The best corrosion resistance was obtained after 210min700℃TO treatment.Key words: CP-Ti;Thermal oxidation;Oxidation layer;Micro-hardness;Corrosion-resistance目录1绪论钛的基本性质钛的矿物在自然界中分布很广,钛在地壳中的含量约为%,在金属中仅次于铝、铁和镁。

钛及钛合金铸锭氧化和预防

钛及钛合金铸锭氧化和预防摘要:本文详细介绍了钛合金铸锭熔炼过程中头部氧化、侧身氧化、底部氧化、整锭氧化的特征、产生原因的判断、以及钛合金铸锭氧化带来的风险和处理方式。

通过对不同类型钛及钛合金氧化的处理,可以最大限度的降低铸锭增氧的风险,从而满足钛及钛合金氧元素控制要求。

关键词:钛及钛合金;铸锭;氧化分类;电弧炉熔炼前言钛是地壳中分布最广的元素之一,约占地壳总质量的0.6%,仅次于铝、铁、镁,位居于第四位。

钛及钛合金由于比强度高、耐蚀性能好、高温性能优良,广泛用于航空、航天、航海以及医疗等领域。

但钛由于化学性质性质活泼,很容易与空气中的碳、氮、氧、氢等元素发生化学反应。

钛在室温下就与氧发生反应形成一层致密的氧化膜,可以阻止氧进一步向基体扩散。

随着温度的升高,钛与钛合金氧化逐步加快,当温度达到500℃时,钛的氧化膜变得疏松且容易脱落,甚至变硬变脆。

钛合金铸锭目前最长见的熔炼方式是真空自耗电弧炉熔炼,简称VAR熔炼。

为了满足化学成分均匀性的要求,经常需要经过三次真空自耗电弧炉熔炼。

在三次熔炼过程中钛合金头部氧化、端面氧化、侧身氧化和底部氧化,都是最常见的钛及钛合金氧化现象。

严重时,可能发生整锭氧化,导致铸锭氧元素过高,产品不合而报废。

1. 钛及钛合金铸锭氧化的分类。

钛及钛合金目前最常见的熔炼方式为真空自耗电弧炉熔炼,真空自耗熔炼过程中跟钛合金氧化相关的设备及工模具有:真空泵组、闭锁阀及其密封、坩埚系统、充氩系统等。

若设备及工模具漏气,则钛及钛合金铸锭熔炼出炉后,会明显观察到钛合金氧化的现象,主要分为以下四类:头部氧化、侧身氧化、底部氧化、整锭氧化。

头部氧化,即钛及钛合金铸锭头部位置氧化,包含铸锭头部端面和头部侧面。

当只有头部端面氧化时,一般影响相对较小。

当端面和头部侧面均有氧化时,一般相对氧化较为严重。

头部氧化一般发生在熔炼结束以后,闭锁阀、充氩管道和炉室等均与头部氧化存在一定关系。

侧身氧化,即钛及钛合金铸锭侧身位置氧化,一般指仅侧身氧化,其他部位未氧化。

氮化处理对钛合金材料耐高温性能的改善研究

氮化处理对钛合金材料耐高温性能的改善研究氮化处理是一种常用的表面处理方法,可以显著地改善钛合金材料的耐高温性能。

钛合金作为一种重要的结构材料,具有良好的力学性能和耐腐蚀性能,但在高温环境下容易发生氧化和热膨胀等问题,降低了材料的使用寿命和性能。

因此,研究钛合金材料的耐高温性能的改善方法具有重要意义。

氮化处理是通过在钛合金材料的表面形成氮化物层,以提高材料的硬度、耐热性和抗腐蚀性能。

通常使用的氮化处理方法包括气体氮化、离子渗氮和溶液氮化等。

这些方法可以使钛合金材料的表面形成坚硬的氮化物层,从而提高材料的耐高温性能。

首先,氮化处理可以显著提高钛合金材料的硬度。

由于钛合金材料的硬度较低,容易在高温下发生塑性变形和损坏。

经过氮化处理后,表面形成的氮化物层具有较高的硬度,可以有效地抵抗高温条件下的塑性变形和磨损,从而提高了材料的耐高温性能。

其次,氮化处理可以增加钛合金材料的耐热性。

在高温环境下,钛合金材料容易发生氧化作用,导致材料的性能下降。

通过氮化处理,可以阻止氧气进入材料内部,减少氧化的发生,从而保持材料的性能和稳定性。

此外,氮化物层本身也具有一定的耐热性,可以抵抗高温环境下的热膨胀和热应力,提高材料的耐高温性能。

最后,氮化处理可以提高钛合金材料的抗腐蚀性能。

在高温环境下,钛合金材料容易与氧气、水蒸气等腐蚀介质发生反应,从而导致材料的腐蚀和损坏。

氮化处理可以在钛合金材料的表面形成一层致密的氮化物层,有效地防止了腐蚀介质的侵入,延缓材料的腐蚀速度,提高了钛合金材料的抗腐蚀性能。

综上所述,氮化处理是一种有效的提高钛合金材料耐高温性能的方法。

通过形成坚硬的氮化物层,可以显著提高材料的硬度、耐热性和抗腐蚀性能,从而延长材料的使用寿命和提高材料的性能。

钛合金材料在航空、航天、汽车等领域具有广泛的应用前景,研究氮化处理对钛合金材料耐高温性能的改善对于推动材料科学和工程技术的发展具有重要意义。

此外,氮化处理还可以改善钛合金材料的抗氧化性能。

钛合金阳极氧化

钛合金阳极氧化钛是地壳中储量较丰富的元素之一,它在地壳中的丰度约为0.64%,在结构金属中仅次于铝、镁和铁居第四位,1791年英国矿物爱好者W.Gregoy在黑色磁铁矿中发现了化学元素Ti,在分析这种钛铁矿时把它称为Menachanite ;1795年, 德国化学家Klaproth在分析匈牙利Boinik出产的一种红金石时,发现一种新的金属,称其为titanium。

钛及钛合金在工程上应用较晚,直到1952年才正式作为结构材料使用,这主要是因为钛和氧、氮、氢和碳等元素有很强的亲和力,并易产生化学作用,致使钛及其合金的生产成本较高的缘故。

近年来钛及钛合金因其具有优良的机械性能在现代工业中得到了广泛应用。

钛合金作为工程结构材料,与其它金属相比,钛合金具有密度小,相当于铁的57%;比强度高,如Ti-6A1-4V 钛合金的比强度为21.7,而LY12铝合金为16.7 ;高耐酸性,纯钛在硝酸以及在常温5 %以下的硫酸、盐酸、磷酸中有较好的耐腐蚀性,在海水中几乎不被腐蚀;同时钛合金拥有优良的高、低温力学性能,TC11钛合金能在600 C的高温下长期稳定工作,在-200 C低温下仍能保持很好的塑性;另外,钛合金还具有无磁、良好的弹性、形状记忆、吸氢、超导、低阻尼、高抗冲击强度、耐压、抗震、与复合材料有良好的相容性等性能。

钛及其合金作为21世纪最重要的工程金属,以其优异的性能而被广泛用于航空航天、舰船、汽车、医疗、化工等行业。

但钛合金不耐磨,与其它金属易产生接触腐蚀等问题限制了其应用范围。

因此适当的表面处理以增强钛合金的耐蚀性、耐磨性及装饰性具有重要的现实意义。

传统的钛合金表面处理技术有许多不足之处,例如,工艺复杂、成本高、电解液对环境不友好等。

钛合金的特性(1) 钛合会的最主要性能之一是密度小,比强度高。

钛的密度为4. 5 g /cm 3,在常用金属中只有铝的密度为2. 7 g/cm'比它轻,但铝合金的强度较低,而低碳锏7. 86 g/ca。

钛合金高温氧化行为研究报告

钛合金高温氧化行为研究报告摘要:本研究旨在探究钛合金在高温条件下的氧化行为,通过实验和分析,对钛合金在高温环境下的氧化机制进行了深入研究。

实验结果表明,在高温氧化过程中,钛合金表面形成了一层致密的氧化膜,该氧化膜具有良好的抗氧化性能和机械强度。

本研究对于理解钛合金在高温环境下的氧化行为以及提高其抗氧化性能具有重要意义。

1. 引言钛合金作为一种重要的结构材料,具有优异的力学性能和耐腐蚀性能,被广泛应用于航空航天、汽车制造和生物医学等领域。

然而,在高温环境下,钛合金容易发生氧化反应,导致其性能下降,因此研究钛合金在高温氧化环境下的行为具有重要意义。

2. 实验方法本研究选取了常见的α+β型钛合金Ti-6Al-4V作为研究对象,通过高温氧化实验,探究其在不同温度和氧化时间下的氧化行为。

实验中,使用电阻加热炉将钛合金样品置于高温气氛中,采用扫描电子显微镜(SEM)和X射线衍射(XRD)等技术对样品表面的氧化膜进行表征和分析。

3. 结果与讨论实验结果显示,钛合金在高温氧化过程中形成了一层致密的氧化膜。

随着温度的升高和氧化时间的延长,氧化膜的厚度逐渐增加。

氧化膜主要由TiO2组成,同时还含有少量的Ti2O3和Al2O3。

氧化膜的形成可以有效阻止氧气进一步侵蚀钛合金基体,提高了钛合金的抗氧化性能。

进一步的分析发现,氧化膜的形成过程可分为两个阶段。

在初始阶段,钛合金表面发生氧化反应,生成一层薄膜状的TiO2。

随着氧化反应的进行,薄膜逐渐增厚,并逐渐转变为致密的氧化膜。

氧化膜的形成过程受到温度和氧化时间的影响,高温和长时间的氧化有利于氧化膜的形成。

4. 结论通过对钛合金高温氧化行为的研究,我们得出以下结论:(1) 钛合金在高温环境下形成了一层致密的氧化膜,该氧化膜具有良好的抗氧化性能和机械强度。

(2) 氧化膜主要由TiO2组成,同时还含有少量的Ti2O3和Al2O3。

(3) 氧化膜的形成过程可分为初始阶段和致密阶段,温度和氧化时间对氧化膜的形成有重要影响。

金属材料高温抗氧化性能研究

金属材料高温抗氧化性能研究引言:金属材料在高温环境下容易发生氧化反应,导致材料的性能下降甚至失效。

因此,研究金属材料的高温抗氧化性能具有重要的科学意义和工程应用价值。

本文将探讨金属材料高温抗氧化性能的研究现状、影响因素以及相关的改进策略,旨在提供一定的参考和启发。

1. 高温抗氧化性能研究现状1.1 实验方法研究人员通常使用热重分析、扫描电镜、X射线衍射等实验方法来评估金属材料的高温抗氧化性能。

其中,热重分析是一种常用的方法,通过在高温下加热样品并同时测量其质量的变化,可以得到材料的氧化速率和氧化动力学参数。

1.2 抗氧化性能评价指标常用的抗氧化性能评价指标包括氧化速率常数k以及氧化层的形貌和结构。

氧化速率常数k是描述材料在高温下氧化的速率指标,而氧化层的形貌和结构则直接影响材料的抗氧化性能。

2. 影响金属材料高温抗氧化性能因素2.1 温度温度是影响金属材料高温抗氧化性能的关键因素之一。

随着温度的升高,金属材料与氧气发生氧化反应的速率会增加,导致材料的抗氧化性能下降。

2.2 材料本身的特性金属材料本身的化学成分、晶体结构以及晶粒尺寸等特性也会对其高温抗氧化性能产生影响。

一些金属具有良好的高温抗氧化性能,如铝和镁等。

而一些金属则易于发生氧化反应,如铁和钢等。

2.3 氧化层形貌和厚度氧化层是金属材料在高温下与氧气反应生成的产物,其形貌和厚度对材料的抗氧化性能起着重要的影响。

较致密、致密的氧化层可以有效地阻止氧气进一步侵蚀金属材料。

3. 改进策略3.1 添加抗氧化元素通过向金属材料中添加抗氧化元素,可以改善其高温抗氧化性能。

例如,向钢中添加铝、硅或钛等元素可以形成致密的氧化层,提高钢的高温抗氧化性能。

3.2 表面涂层技术表面涂层技术是提高金属材料高温抗氧化性能的常用方法。

通过在金属表面涂覆一层具有良好抗氧化性能的材料,可以有效地防止金属与氧气的接触,延缓氧化反应的发生。

3.3 热处理工艺优化通过优化热处理工艺,如合理的退火、淬火等工艺参数,可以改善金属材料的高温抗氧化性能。