预成型焊片润湿性动态测试方法

SMT焊点质量检测方法

SMT焊点质量检测方法热循环为确保电子产品德量稳固性和可靠性,或对失效产品进行剖析诊断,一般需进行必要的焊点质量检测。

SM T中焊点质量检测办法很多,应当依据不同元器件、不同检测项目等选择不同的检测方法。

1 焊点质量检测方式焊点质量常用检测方法有非破坏性、破坏性和环境检测3种,见表1所示。

1.1 目视检测目视检测是最常用的一种非破坏检测方法,可用万能投影仪或10倍放大镜进行检测。

检测速度和精度与检测职员才能有关,评价可依照以下基准进行:⑴润湿状况钎料完整笼罩焊盘及引线的钎焊部位,接触角最好小于20°,通常以小于3 0°为标准,最大不超过60°。

⑵焊点外观钎料流动性好,表面完全且平滑光明,无针孔、砂粒、裂纹、桥连和拉尖等渺小缺点。

⑶钎料量钎焊引线时,钎料轮廓薄且引线轮廓显明可见。

1.2 电气检测电气检测是产品在加载条件下通电,以检测是否满足所请求的规范。

它能有效地查出目视检测所不能发明的微小裂纹和桥连等。

检测时可应用各种电气丈量仪,检测导通不良及在钎焊进程中引起的元器件热破坏。

前者是由渺小裂纹、极细丝的锡蚀和松香粘附等引起,后者是由于过热使元器件失效或助焊剂分解气体引起元器件的腐化和变质等。

1.3 X-ray 检测X-ray检测是应用X射线可穿透物资并在物质中有衰减的特征来发明缺陷,主要检测焊点内部缺陷,如BGA、CSP和FC焊点等。

目前X射线装备的X光束斑一般在1-5μm范畴内,不能用来检测亚微米规模内的焊点微小开裂。

1.4 超声波检测超声波检测利用超声波束能透进金属材料的深处,由一截面进入另一截面时,在界面边沿发生反射的特色来检测焊点的缺陷。

来自焊点表面的超声波进入金属内部,碰到缺陷及焊点底部时就会发生反射现象,将反射波束收集到荧光屏上形成脉冲波形,根据波形的特色来断定缺陷的位置、大小和性质。

超声波检验具有敏锐度高、操作便利、检验速度快、本钱低、对人体无害等长处,但是对缺陷进行定性和定量判定尚存在艰苦。

可焊性试验方法指引

可焊性试验方法指引一、什么是可焊性测试?可焊性测试(Solderability)指通过润湿天平法的原理对元器件、PCB板、PAD、焊料及助焊剂等可焊接性能做定性与定量的评估。

其对现代电子工业的1级(IC封装)、2级(电子元器件组装到印刷线路板)的工艺以及高质量与零缺陷的焊接工艺都有极大的帮助润湿天平法:将元、器件的引出端(以下称试验样品)从灵敏的秤(常用1个弹系统)的秤杆上悬吊下来,使其浸入保持规定温度的熔融焊料中至规定深度,与此同时,作用于浸渍的试验样品上的浮力和表面张力在垂直方向上的合力由传感器测得并转换成信号,该信号由一高速的特性曲线记录仪将它作为时间的函数连续记录下来,然后将此曲线与一个具有相同性质和尺寸并能完全润湿的试验样品所得到的曲线进行比较。

原理图润湿曲线二、可焊性试验2.1 助焊剂、有铅/无铅焊料可焊性测试•标准:JIS-Z3198-4•A法:润湿平衡法•B法:接触角法2.2 印制板可焊性测试2.2.1 边缘浸焊测试测试适用于印制板表面导体和连接盘的边缘浸焊测试。

每一个被测表面(如每个焊盘)应有至少95%的面积润湿良好。

剩余的面积允许存在小针孔、退润湿、表面粗糙等缺陷,但不能集中在一个区域。

被评定区域内应当无不润湿和暴露金属基材等现象。

2.2.2 摆动浸焊测试测试适用于镀覆孔、表面导体和焊盘的摆动浸焊测试。

表面评定同边缘浸焊测试。

覆铜孔评定:1级、2级、3级。

1级和2级产品焊料应当完全润湿镀覆孔孔壁和直径小于1.5mm的塞孔孔壁。

3级产品如果焊料在所有镀覆孔内攀升,说明试样被成功焊接。

焊料应当完全润湿孔壁,镀覆孔孔壁应当无任何不润湿或暴露金属基材的现象。

2.2.3 浮焊测试该测试适用于镀覆孔、表面导体和焊盘的浮焊测试试验前应当彻底去除熔焊料表面的浮渣和助焊剂残留物。

然后将样品的滑到熔融的焊料上,漂浮时间最长为5分钟,使试样在熔融焊料中的浸入深度不超过样厚度的50%。

达到停留时间后,将样品从焊料中取出。

焊接过程中表面张力与润湿力

焊接过程中表面张力与润湿力

焊接过程中表面张力与润湿力

表面张力:表面张力是化学中一个基本概念,表面化学是研究不同相共同存在的系统体系,在这个体系中不同相总是存在着界面,由于相界面分子与体相内分子之间作用力有着不同,故导致相界面总是趋于最小化.(能量守恒定率)

在焊接过程中,焊料的表面张力是一个不利于焊接的重要因素,但是,因为表面张力是物理的特性,只能改变它,不能取消它,在SMT焊接过程中,降低焊料表面张力可以提高焊料的润湿力.

减小表面张力的方法(以锡铅焊料为例)

1) 表面张力一般会随着温度的升高而降低

2) 改善焊料合金成分(如锡铅焊料:随铅的含量增加表面张力降低)

3) 增加活性剂,可以去除焊料的表面氧化层,并有效地减小焊料的表面张力

4) 采用不能的保护气体,介质不同,焊料表面张力不同.

在SMT生产中,元器件是放置在锡膏之上,锡膏熔化的瞬间所形成的表面张力会作用在元器件的端电极上,对片式元件来说,由于元件重量极轻,若焊盘面积大小不一致,焊盘热容量就不一样,则两焊盘上锡膏熔化时间不一致,锡膏熔化时所产生的表面张力不一样,由于表面张力的不平衡,会导致元件出现力碑缺陷.。

表面活性剂润湿力(渗透力)的测定方法(纯棉帆布片润湿沉降法)

表面活性剂润湿力(渗透力)的测定方法

(纯棉帆布片润湿沉降法)

1 适用范围

对润湿力(渗透力)有要求的制革用表面活性剂。

2 试验材料

21支3股×21支4股纯棉帆布,直径35mm,每块重量在0.38g~0.39 g之间。

3 试验仪器

3.1秒表:精确度0.01秒;

3.2带手柄的铁丝圈(直径30mm)。

4 测定步骤

4.1配制所需浓度的助剂(根据需要一般为1g/L或2g/L)150mL于200mL烧杯中,搅拌均匀,调节温度为(25±1)℃。

4.2将棉帆布片放在洗净的铁丝圈上,小心移置于烧杯液面上,同时开启秒表计时,至帆布圈完成润湿时记录时间,继续至帆布圈刚刚持续沉降时,记下时间。

4.3每种浓度的试液平行测定3次,测定结果相对误差在20%以内。

5 结果表示

以各次所测润湿时间和沉降时间的算术平均值来表示。

时间越短,表面活性剂的润湿力越好。

切片 表面接触角 测试方法

切片表面接触角测试方法引言:切片是一种常见的实验室测试方法,用于测量液体在固体表面的接触角。

表面接触角是指液体与固体表面接触时液体与固体之间的夹角,它对液体在固体表面上的润湿性能具有重要影响。

本文将介绍几种常用的切片表面接触角测试方法,包括静态接触角法、动态接触角法和斜率法。

一、静态接触角法静态接触角法是最常用的切片表面接触角测试方法之一。

该方法通过将液体滴于固体表面上,并使用显微镜观察液滴与固体表面的接触形态,从而确定接触角的大小。

具体操作步骤如下:1. 准备好待测试的固体样品,确保其表面干净无尘。

2. 使用微量注射器滴取待测试液体,在固体表面滴落一滴液体。

3. 使用显微镜观察液滴与固体表面的接触形态,确保观察角度正确。

4. 根据液滴的形态,使用合适的软件或工具测量液滴的接触角。

二、动态接触角法动态接触角法是一种通过改变液滴的接触状态来测量表面接触角的方法。

该方法通常使用接触角计或接触角仪等仪器进行测试。

具体操作步骤如下:1. 将待测试的固体样品放置在接触角测量仪器上,确保其表面平整。

2. 使用微量注射器滴取待测试液体,在固体表面滴落一滴液体。

3. 通过仪器的控制,改变液滴的接触状态,如增大或减小液滴的体积。

4. 在每个接触状态下测量液滴的接触角,并记录数据。

5. 根据测量数据,绘制接触角随液滴体积变化的曲线,从而得到表面接触角的数值。

三、斜率法斜率法是一种通过测量固体表面与液体接触线的斜率来计算表面接触角的方法。

该方法适用于平整且对称的固体表面。

具体操作步骤如下:1. 准备好待测试的固体样品,确保其表面平整且对称。

2. 使用微量注射器滴取待测试液体,在固体表面滴落一滴液体。

3. 使用显微镜观察液滴与固体表面的接触线,并确定接触线的位置。

4. 在接触线上选择两个相距较远的点,并测量它们的坐标。

5. 根据测得的坐标,计算接触线的斜率。

6. 根据斜率的数值,使用相应的公式计算表面接触角。

结论:切片表面接触角测试是一种常用的实验室方法,用于研究液体在固体表面的润湿性能。

粉末润湿角测试

粉末润湿角测试

粉末润湿角测试(Powder Wettability Angle Test)是一种用来测试粉末或颗粒物质表面润湿性的实验方法。

润湿性是指一种液

体在与固体接触时,是否能够在固体表面均匀分布,并且与固体表

面形成较大的接触角。

在粉末润湿角测试中,通常会选择一种液体,称为测试液,用

于测试粉末的润湿性。

粉末样品会被放置在一个平坦的表面上,并

且测试液会被逐渐加入,直到粉末的表面润湿。

润湿角是用来描述液体在固体表面上的润湿情况的一个参数。

在测试中,可以通过观察粉末与测试液接触时形成的接触角来确定

润湿性。

接触角是指液体与固体表面之间的夹角,润湿角是指液体

在固体表面上形成的较大接触角。

粉末润湿角测试可以用于评估粉末材料的表面性质。

一般来说,粉末表面润湿性较好的材料,其液体在表面上的接触角会较小,液

体能够较好地分布在表面上。

相反,表面润湿性较差的材料,其液

体在表面上的接触角会较大,液体无法均匀分布。

通过粉末润湿角测试,可以评价材料的润湿性能,从而指导材

料的应用和改进。

wetting balance沾锡天平标准解读

Wetting Balance标准解读在电子产品的装配焊接工艺中,焊接质量直接影响整机的质量。

因此,为了提高焊接质量,除了严格控制工艺参数外,还需要对印制电路板和电子元器件进行科学的可焊性测试。

国际上各大标准组织IEC、IPC、DIN、JIS等推荐了各种方法,但是无论从试验的重复性和结果的易于解读性,润湿平衡法(Wetting Balance)都是目前公认的进行定性和定量分析的可焊性测试方法。

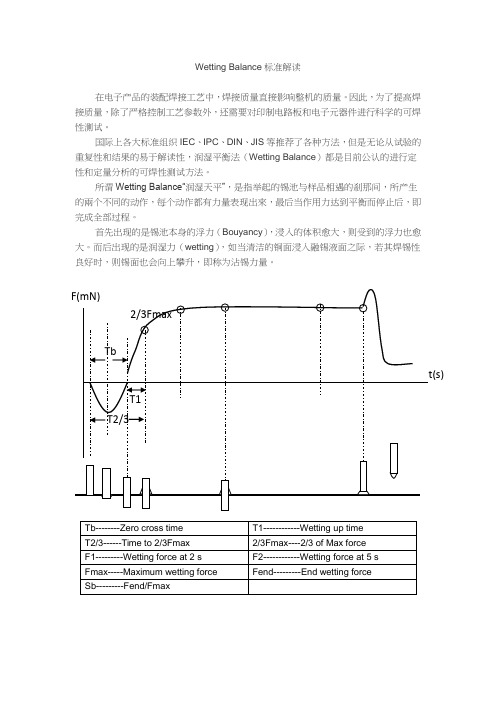

所谓Wetting Balance“润湿天平”,是指举起的锡池与样品相遇的剎那间,所产生的兩个不同的动作,每个动作都有力量表现出來,最后当作用力达到平衡而停止后,即完成全部过程。

首先出现的是锡池本身的浮力(Bouyancy),浸入的体积愈大,则受到的浮力也愈大。

而后出现的是润湿力(wetting),如当清洁的铜面浸入融锡液面之际,若其焊锡性良好时,则锡面也会向上攀升,即称为沾锡力量。

接下来从国内国际常用标准解读Wetting Balance。

一、在评判依据上,IPC-J-STD-002C标准给出明确标准如下:目前,国内润湿天平和可焊性测试的评判标准基本依据IPC-J-STD-002/003而来,包括国标也是参考IPC标准而来。

J-STD-003B评判依据如下:J-STD-002D对锡缸(solder pot test)评判依据如下:J-STD-002D对锡球(solder globule test)评判依据如下:可以看出以上几个标准对沾锡的评判标准几乎一样。

二、对测试样品的要求,几个主要标准要求如下:注:1. GJB 548B-2005(微電子器件試驗方法和程式)2. J-STD-003B (印制板板面导线、焊盘及镀覆孔可焊性评定的测试方法、缺陷定义和图示)3. IEC 60068-2-69 (电子组件和印刷板通过润湿法的可焊性测试)4. J-STD-002D (元件引线,端子,接线片,接线柱及导线的可焊性测试)三、关于熔融焊料的温度,几个主要标准要求如下:四、关于样品浸入和引出速率,几个主要标准要求如下:五、关于在熔融焊料中停留的时间,几个主要标准要求如下:六、J-STD-002D Wetting Balance要求:七、拓展:除了上文提及的测试标准,小编给大家搜罗了可焊性测试业界常用的标准,有兴趣的可以去了解一下。

基于润湿平衡法测试连接器焊锡性

基于润湿平衡法测试连接器焊锡性郑强【摘要】润湿平衡法测试焊锡性能精确的将润湿时间﹑沾锡力量等参数表示出来,较传统的以面积判断焊锡性好坏的方式更加直观。

本文将从测试对象﹑测试方法﹑结果判断等多个方面详细介绍这一焊锡能力检测技朮。

【期刊名称】《机电元件》【年(卷),期】2013(000)002【总页数】7页(P32-37,43)【关键词】润湿平衡;连接器;焊锡性【作者】郑强【作者单位】富士康昆山电脑接插件有限公司,江苏昆山,215316【正文语种】中文【中图分类】TN784优良的连接器必须要有优良的焊锡能力(无需焊接装配的连接器除外),而焊锡能力检测在早期已经有了诸多定义的方法,且已经被诸多连接器厂商所采用,如Solder Bath/Dip and Look Test﹑Wetting Balance Solder Pot Test和Wetting Balance Globule Test等方法。

Solder Bath/Dip and Look Test至今仍是中小规模连接器制造工厂焊锡性检验的主要方法。

该方法以『焊锡面积>95%的测试面积』作为沾锡力是否合格的判据。

此方法有一个比较模糊的问题就是如何将焊锡缺陷定量表示出来,在权威的IPC/ECA J-STD-002中也只是以图示的方式表示缺陷的百分率,而没有给出详细的计算方法。

润湿平衡法(Wetting Balance Solder Pot&Globule Test)是以焊锡天平为测试设备,能精确的测试出润湿时间﹑沾锡力。

因其表示方式比较直观,目前逐渐被客户接受,且RD﹑QA﹑电镀等部门在产品开发﹑制程验证﹑竞争对手分析﹑客诉分析中越来越多的要求实验室采用此方法测试样品的焊锡能力。

在焊锡性测试前要对样品进行预处理,不同标准中规定预处理的方式也有多种,如蒸汽老化﹑恒温恒湿﹑高温老化等。

而众多标准中都有规定的老化方式是蒸汽老化,这种预处理方法也是应用最为广泛的。