广汽本田供应商管理

广本供应商系统

领域 供应商 东风本田发动机有限公司 东莞精滨汽车电喷装置有限公司 成都东洋滤机有限公司 广州维高集团有限公司 发动机系统 重慶海徳世拉索系統(集团)有限公司 东风本田发动机有限公司 厦门理研工业有限公司 上海峰亚耐火保温材料有限公司 成都天兴山田车用部品有限公司 成都万友滤机有限公司 上海永红汽车零部件有限公司 飞度、雅阁用汽油发动机 进气歧管、燃料供给系统、发动机控制单元 空气滤清器、滤清器零部件 专业生产汽车/摩托车仪表, 油开关, 标牌, 线束电缆, 灯具, 后视 镜, 油感器, 指示开关, 操纵总成, 发动机配件等 拉索 发动机 活塞环,汽缸体,汽缸套,凸轮轴 生产汽车点火线圈,点火电路,点火芯片,点火模块,点火器总成等 机油泵, 水泵, 转向管柱, 变速箱部品, 自动离合器等 空气滤清器,塑料进气岐管,汽油滤清器,机油滤清器,动力转向油杯, 进气谐振器炭罐等 空气滤清器,空调过滤器,滤芯等,具有年产空气滤清器总成80~120万套 的产能力 零部件

八千代工业(中山)有限公司 车身内外饰 广州广爱汽车零部件有限公司 伟巴斯特(广州)车顶有限公司 住江互太(广州)汽车纺织产品有限公司 广州骏安汽车内饰件有限公司 宁波敏实汽车零部件技术研发有限公司 森密汽车零部件(广州)有限公司 东炬汽车零配件(上海)有限公司 台州市黄岩西园模具有限公司 西上海汽车服务股份有限公司 保定亿新汽车配件有限公司 广州市三泰汽车内饰材料有限公司

广州昭和减震器有限公司 广州柳河精机有限公司 广州戴卡旭铝铸件有限公司 中山日信工业有限公司 广州曙光制动器有限公司 底盘系统 伟福科技工业(中山)有限公司 东风本田汽车零部件有限公司 浙江骆氏减震件股份有限公司 山中合金(宁波)有限公司 上海纳铁福传动轴有限公司 佛山富士离合器有限公司

武汉东风本田本田供应商质量管理手册资料合集

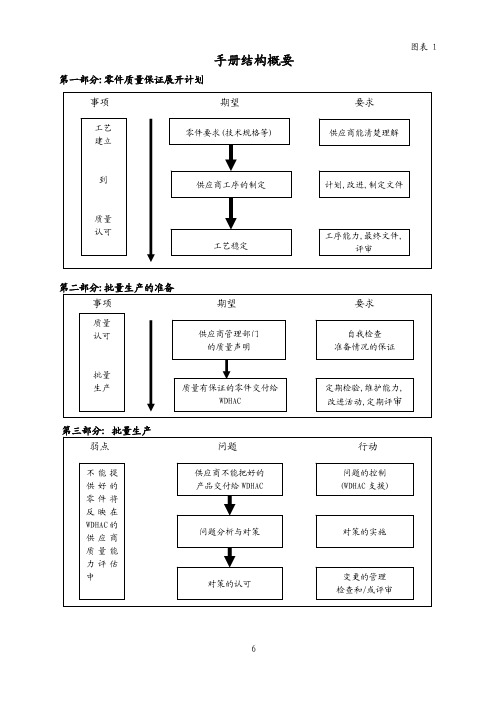

批量 批 量 生产 生 产

质量有保证的零件交付给 WDHAC

定期检验,维护能力, 改进活动,定期评审

第三部分: 批量生产 弱点

不能提 供好的 零件将 反映在 WDHAC 的 供应商 质量能 力评估 中

问题

供应商不能把好的 产品交付给 WDHAC

行动

问题的控制 (WDHAC 支援)

问题分析与对策

对策的实施

PQCT 应由 WDHAC 的相关质量部门 审查,签名和署明日期

WDHAC 审查确认供应商对技术规格的理解, 即:对技术规格条款是明确还是有遗漏.

审查过的 PQCT 还给供应商

应能代表整个生产体系的工序和工艺 供应商应确保 PQCT 所定义 的质量特性已在工序中建立 了实际的参数控制 WDHAC 应保留副本作参考

WDHAC 应判定 PQCT 中是否所有关键 质量特性的控制和工艺已明确说明

还给供应 商改进

N 判断 Y

如果没有达到可接受的质量 水平,WDHAC 将拒收首批产品

17

图表 6 WDHAC ⒂ 检 查 基 准 书 批准 审核 接收 ⑶(供应商)品质管理部门 批准 ⑻ 机型 编号 名称 ⑴ 指定零件 ⑷ ⑸ 零件重要性 ⑵ 区分 总成 零件 检查部门 审核 ⑻ ⑺ ⒄ 编制 ⑻ 相关部门 会签 ⒃

序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

对工序进行正确的 调整

判断 工序不能满足要求 工序能满足要 求 交付产品给 WDHAC 必须按零件品质保证 展开计划书进行,在 批量认可前完成

31

批次管理流程图

HUM 理解关键零件批组管理的要求 WDHAC 确定关键零件批次管理的要求

图表 12

广汽本田 订货库存管理

1000~1500台 1500~2000台

2000台以上

库存金额

零部件销售金额

实际库存度

服务率

例如:某店1月出库零部件3000条,其中600条缺 货,则该店1月份服务率为: 服务率=(3000-600)/3000*100%=80%

频度

• 按零件需求频率分类,需求程度越高则 频度越高。

– 高频件:快速周转零件(高需求零件) – 中频件:中速周转零件(中等需求零件) – 低频件:慢速周转零件(低需求零件)

锥形

金字塔形

沙漏形

• 25%的零部件是在 三个月之内销售 • 某种程度成功 • 库存缓慢积压,不 久的将来可能老化 • 将出现问题

0-3个月 3-6个月 6-12个月 12个月以上

25% 15%

20% 40%

库存的监督

• 定期订单到货、出库跟踪 • 紧急订单跟踪,分析出现的高频件,调 整订货基准; • 低库存跟踪,分析原因及时补货; • B/O跟踪,分析原因及时补货; • 库存日报,及时掌握库存状况。

计算方法

• ABC数量 – 将最近三个月或半年有销售记录的零 部件按月均销售数量从大到小排序, 排在前面的为高频度件,排在后面的 为低频度件。 A频:前30% E频:90%~95% B频:30%~60% F频:95%~100%

C频:60%~80% D频:80%~90% G频:无订货记录 H频:新设部品

库存基准

• 筹措时间(到货周期):从广本订货到 零部件到货所需时间 • 订货周期(订货频度):两次订货之间 的时间间隔。 • 安全库存月数:即安全系数(交货延 迟、需求变动、需求预测误差等因素)

库存

• 实际库存OH

–实际库存的零部件数量

东风本田汽车有限公司供应商质量保证手册(1)

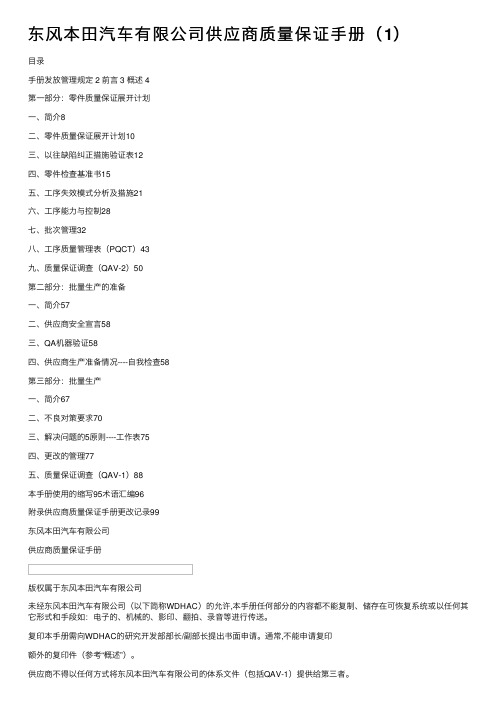

东风本⽥汽车有限公司供应商质量保证⼿册(1)⽬录⼿册发放管理规定 2 前⾔ 3 概述 4第⼀部分:零件质量保证展开计划⼀、简介8⼆、零件质量保证展开计划10三、以往缺陷纠正措施验证表12四、零件检查基准书15五、⼯序失效模式分析及措施21六、⼯序能⼒与控制28七、批次管理32⼋、⼯序质量管理表(PQCT)43九、质量保证调查(QAV-2)50第⼆部分:批量⽣产的准备⼀、简介57⼆、供应商安全宣⾔58三、QA机器验证58四、供应商⽣产准备情况----⾃我检查58第三部分:批量⽣产⼀、简介67⼆、不良对策要求70三、解决问题的5原则----⼯作表75四、更改的管理77五、质量保证调查(QAV-1)88本⼿册使⽤的缩写95术语汇编96附录供应商质量保证⼿册更改记录99东风本⽥汽车有限公司供应商质量保证⼿册版权属于东风本⽥汽车有限公司未经东风本⽥汽车有限公司(以下简称WDHAC)的允许,本⼿册任何部分的内容都不能复制、储存在可恢复系统或以任何其它形式和⼿段如:电⼦的、机械的、影印、翻拍、录⾳等进⾏传送。

复印本⼿册需向WDHAC的研究开发部部长/副部长提出书⾯申请。

通常,不能申请复印额外的复印件(参考“概述”)。

供应商不得以任何⽅式将东风本⽥汽车有限公司的体系⽂件(包括QAV-1)提供给第三者。

WDHAC的供应商质量保证⼿册应由供应商的⾼层管理部门签收。

签收的复印件将由发放⼿册的质量部门保留,以便进⾏⼿册更新和发放的管理。

本⼿册将会定期更新,以确保⼤家清楚知道WDHAC的质量要求。

前⾔东风本⽥汽车有限公司(WDHAC)于2003年9⽉制定了供应商质量保证⼿册,为供应商制定质量基础⽂件提供了指导原则。

随着WDHAC的发展及国产化零部件的增多,需要供应商更加了解WDHAC的要求。

WDHAC的供应商质量保证⼿册是在东风本⽥汽车有限公司的质量保证⼿册的基础上制定出来的,它能帮助供应商了解在零部件开发阶段、零件接收阶段和批量⽣产阶段需要采取什么⾏动和需要制定什么⽂件。

浅析全球化视角下本田的供应链管理-南京林业大学毕业设计

南京林业大学本科毕业设计(论文)题目:浅析全球化视角下本田的供应链管理学院:经济管理学院专业:工商管理学号:080503109学生姓名:李思指导教师:沈杰职称:教授二O一二年四月十四日浅析全球化视角下本田的供应链管理摘要供应链是围绕核心企业,从采购原材料开始,到制成中间产品以及最终产品,通过对信息流、物流、资金流的控制将供应商、制造商、分销商、零售商直到最终用户连成一个整体的网络结构和模式。

本田通过“三喜悦”将文化传递出去,同时坚持经营五原则。

本田的供应链管理有着很多值得其他企业学习的地方。

在供应商管理方面,本田坚持与供应商全程协作,对供应商进行评估并实施BP计划。

本田拥有系统的采购渠道和零部件采购策略,采用精益生产方式进行生产管理。

在物流上,本田进行方案设计并导入物流公司运营,同时投入先进的物流技术和设备。

然而竞争是激烈的,在全球化进程下本田时刻保持警惕,同时进行危机管理以保证企业的有效运转。

关键词:本田;供应链管理;危机管理;全球化Honda's Supply Chain ManagementOn the Global PerspectiveAbstractSupply chain around the core business, from procurement of raw materials to manufacture intermediate products and final products, control of information flow, logistics, capital flow, suppliers, manufacturers, distributors, retailers, even as the end-user an overall network structure and mode. Honda’s culture passed on by the joy, while adhering to operate the five principles.Honda's supply chain management has a lot to the learning of other companies. On the management of the supplier, Honda insists on full collaboration with suppliers, supplier assessment and implementation of the BP plan. Honda has a system of purchasing channels and parts procurement strategy, lean production for production management. On the logistics, Honda design and import logistics operations, while investment in advanced logistics technology and equipment. However, competition is fierce, Honda ever vigilant in the process of globalization, and crisis management to ensure the effective functioning of the enterprise.Key words:Honda; supply chain management; crisis management; globalization目录摘要...................................................................... I Abstract ................................................................... II 1供应链概述.. (4)1.1与供应链有关的几个概念 (4)1.1.1供应链 (4)1.1.2供应链管理 (5)1.1.3全球化供应链管理 (5)1.2汽车市场的供应链 (5)1.2.1物资流 (5)1.2.2运营流程 (6)1.2.3计划流程 (7)2 本田的企业文化 (7)2.1本田的理念分析 (7)2.1.1喜悦的创造 (7)2.1.2喜悦的扩大 (8)2.1.3留给下一代的喜悦 (9)2.2本田的经营5则 (9)2.2.1和平相处,尊重人性 (9)2.2.2公平竞权,绝无裙带 (10)2.2.3人尽其才,发挥潜能 (10)2.2.4培养人才,鼓励创造 (10)2.2.5创造需求,引导消费 (10)3本田的供应链管理 (11)3.1供应商管理 (11)3.1.1与供应商全程协作 (11)3.1.2供应商评估:QCDDM (11)3.1.3BP计划实施步骤 (12)3.2采购管理 (12)3.2.1本田的渠道 (13)3.2.2零部件采购策略 (13)3.3生产管理 (14)3.3.1装配工厂的运营 (14)3.3.2精益生产方式 (14)3.4物流 (15)3.4.1物流模式 (15)3.4.2方案设计与导入物流公司运行 (15)3.4.3物流技术与设备的投入与完善 (15)4本田供应链的危机管理 (16)4.1近几年本田危机事件 (16)4.2本田的危机处理 (16)5中国汽车企业现状及本田的启示 (17)5.1中国汽车企业现状 (17)5.1.1国内一些企业的国际化 (17)5.1.2国内汽车供应链 (18)5.2本田对中国汽车企业的启示 (18)5.2.1取其精华之不断向别人学习 (18)5.2.2取其精华之不断创新 (19)5.2.3去其糟粕之不能忽视产品质量 (19)5.2.4去其糟粕之不能丢掉“以人为本” (19)5.2.5去其糟粕之注意“零库存”双刃剑 (20)讨论 (20)致谢 (21)参考文献 (21)前言20世纪70年代之前,汽车市场是欧美等汽车厂家的天下。

面向JIT生产的汽车制造企业供货商关系管理_广州本田的应用个案研究

收稿日期:2006-12-06基金项目:国家自然科学基金项目(70271023,70672078)作者简介:陈志祥(1966-),男,广西陆川人,副教授,博士,主要研究方向为生产管理.文章编号:1006-3269(2007)01-0001-05面向JIT 生产的汽车制造企业供货商关系管理广州本田的应用个案研究陈志祥,周木亮(中山大学管理学院生产现代化管理研究室,广州510275)摘 要: 通过对广州本田汽车厂与其零件供货商之间协作关系管理的JIT 管理模式应用的个案分析,归纳有关供货商关系管理在广州本田汽车制造厂应用中的有关经验与存在的问题,并探讨改善我国企业供货商合作关系管理的措施.关 键 词: 汽车工业;供货商关系;JIT 管理模式中图分类号: F 406 文献标识码: A汽车工业是目前我国工业领域增长速度最快的一个行业.由于汽车制造业的零部件供应关系复杂,供货商关系管理对于提高汽车制造企业的竞争力有重要意义.准时化模式(JIT)是丰田汽车公司几十年实践完善并得到世界公认的制造管理模式,在汽车制造企业广泛应用.供货商关系管理是JIT 管理模式中一个关键环节,是实现准时化生产的前提条件之一.近年来国内外学者对供应链中合作伙伴关系问题进行了大量的研究,而且不乏案例与实证研究[1-5].但是对于准时化生产模式下的供货商关系管理,特别是我国汽车工业生产中的供货商关系管理研究比较少[6],案例方面的研究更显缺乏.本文通过广州本田汽车公司的供货商协作关系管理的个案研究,探讨一些对我国制造企业具有借鉴意义的管理经验.1 广州本田的供货商管理体系1.1 JIT 生产模式广州本田从设立生产以来,就沿用了在日本和国外总装厂的模式,采取精简机构、以开发整车项目为主的专业化生产模式,实行精益生产方式(Lean productio n),在扩大生产规模的同时,外购零部件占相当大的比例.整车厂对零部件的需求依赖外部独立的零部件配套厂,同时,零部件配套厂的责任不再只停留在传统的来样或来图加工,还要承担起产品的设计开发、制造检验、质量保证、及时供货以及市场服务的全套责任.制造商和供货商之间的关系是在汽车工业中成功实行JIT 的关键.据估计,买的原材料、零部件和服务的价值占汽车产品总成本的50%~80%,而且30%的质量问题及80%的产品交货期是由供货商引起的.本田公司采取准时制供货与电子看板供货的零部件配送模式.由于汽车制造业的柔性化要求不断增加,车型不断增加,生产节拍不断加快,零部件的品种越来越多,生产线旁无法满足单品种器具箱储备,通过采用JIT 准时制配送,通过取样点对整车数据下载分析,以准确的物料、准确的数量、准确的质量、准确的地点将零件按明确的顺序备货,按照装配车间工位元零件的准确节拍实现供货.通过网络计算机测试点到装配工位提前期,由外部反应时间和内部反应时间等因素来确定送货间隔期,以确保生产线的畅通无阻,该模式要求产品质量100%合格.电子看板供货模式采用条形码技术,条形码显示零件号、零件名称、工位单元、送货地、数量、供货厂家等信息,空器具箱作为要货标,巡线员将此信息输入计算机,各供货商仓库通过联网查询到要货记录,通过打印机打出要货指令,从要货时间起,2h 内将货物送到主机生产线旁.图1、图2分别为电子看板供货图与准时供货图.图1 电子看板供货图解图2 准时供货图解1.2 多层次的供货商结构广州本田的零部件企业在广州本田的带动下得到了较快的发展.从雅阁轿车系列的零部件配套生产企业来源看,30%的零部件进口,广州地区的零部件企业占30%,国内其它地区占40%.本田公司出售任何一辆汽车回收的资金75%~80%的费用必须用于配件采购.这一比例还不包括由于配件质量不合格或是供货商未及时送货造成重复性采购所需的费用.本田对供货商的采买方式主要有3种:#向一家供货商采买:供货商能满足客户提出的数量/种类/运送等全部要求;∃向2家供货商分配式采买:适用于战略性零部件,由于供货商无法按照数量/种类/运送的全部要求供货;%向2家供货商竞标采买:适用于非战略性零部件,使用传统的竞标方式压低价格.按照这种采买模式,本田缩小了供货商的供应基础,供货商的数量控制在有限的范围内.总装厂对供应基地的数量减少,导致直接或间接作为最紧密层的供货商数量不断减少.以前由众多供货商供应的细小零部件,现在改由部分最紧密供货商对其实施总成,与总装厂商发生直接联系.整合后该部件被直接送上装配线,装配成车,接口工作限度极大减少.根据零部件供货商在供应链中的影响力,可以把零部件供货商分为最紧密层供货商、次紧密层供货商以及松散层供货商.在供应链中,最紧密层供货商是整合系统、向总装厂商直接供货的供货商,或者尽管是间接供货商,却在技术上对总装厂商产生重大影响.次紧密层供货商向最紧密层供货商提供用于系统整合的零部件,或提供支持性服务,如金属抛光等相关服务等.为便于对供货商的调整和管理,本田要求少数资质好的供货商对其直接负责,选出少数&全面服务供货商∋,负责协同其它供货商按标准完成一种系统,如内饰件的总成.其它被淘汰的供货商就要到二、三线找自己的位置,为一线的供货商服务,从而成为间接的供货商.1.3 供货商管理BP计划在供应链环境下有效协调生产商与供货商的关系,是提高整体供应链运做效率与效能的关键.传统生产商采取&罗配兹(Lopez)∋法,对供货商提出苛刻的价格、配送等要求,供货商无法对等协商,只有满足顾客的成本要求才能签到合同.在这种方法下,供货商惟有建立消费范围多样化的生产商群体,这样在不能满足一个生产商需求而可能丢掉订单的情况下不会受到太大的影响.本田公司认为:供货商的状况如何对本田公司的赢利至关重要,好的供货商最终会带来低成本、高质量的产品和服务,因此必须与供货商建立长期合作伙伴关系.&BP计划∋是本田与零部件企业共同实施,旨在建立战略合作伙伴关系的重要工程.&BP计划∋,即最佳定位(Best position),最高生产力(Best produc tivity),最优产品(Best pro duct),最低价格(Best price),最佳伙伴(Best partners).最佳定位,即在全球市场占领最佳竞争位置.要使本田公司成为世界上最好的汽车生产商,首先必须要有世界上最好的供货商;最高生产力,即用更少的投人获得更多的产出(用每个工时的生产件数来衡量);最优产品,即拥有较高质量的产品是拥有竞争优势的关键,产量不能以质量为代价;最低价格,即零配件生产成本的下降来源于生产效率的提高;最佳伙伴,即共同努力建立一种长期伙伴关系有利于供求双方的发展.本田公司认为&最优产品+最高生产力=最低价格和最佳定位∋BP计划实施目的:本田公司要想保持竞争力,必须使其供货商的所有生产线健康、强大且具有竞争力;改善彼此工作伙伴关系;提高产品质量,对客户负责.通过BP计划的实施,广州本田在Q(质量)、C (成本)、D(发货)、M(管理)等方面与零部件供货商取得了很大发展.表1广州本田的供货商管理BP 计划.表1 广州本田的供货商管理BP计划项目内容实施人(W HO)1~3名零配件购买支持与开发同仁和2名或2名以上供货商同仁目的(WH AT)自发式,派出专门小组向本田公司的供货商传授持续性发展策略地点(W HERE)供货商生产设备现场时间(T IM E)计划可实施12个月以上,其中以最初的13周为重点,每周有2~3天在供货商现场,其后的9个月每月进行一次回访原因(WH Y)安于现状、不思进取必将使你在竞争中落伍方法(H OW)运用几条简单的策略2 广州本田供货商管理个案分析前面介绍了广州本田的供货商管理体系与特点,下面以广州本田与广州森六塑件有限公司的伙伴关系管理个案来进一步分析广州本田是如何开展供应商管理的,总结其经验.2.1 案例背景企业简介广州森六塑件有限公司位于广州经济技术开发区,公司于2001年11月5日批准设立,2003年1月6日竣工并投产.公司注册资本800万美元,项目总投资2000万美元.是日资独资企业.目前员工160多人,年产值1亿元,年利润2000万元.主要生产发动机盖、通风栅、前栅、车轮盖(塑料)、仪表部品、控制盘配件等.2.2 经验总结广州森六塑件有限公司与广州本田的战略伙伴关系管理主要体现在如下几个方面:(1)森六塑件公司与本田是基于长期、紧密合作伙伴关系为基础,两者已形成唇齿相依的合作关系.森六塑料在日本的母公司是本田的零部件供货商.广州森六投资广州的目的是为广州本田进行零部件的配套供应.目前公司客户只有广州本田,按照该公司说法,是日本本田要求日本森六随同到广州投资.两者的供应合作关系十分紧密,但与本田在资产上没有任何关系.可以说,森六是与本田紧紧捆绑在一起的合作伙伴.广州风神、广州日产等其它两家汽车总装厂都曾前来要求森六提供相关零部件的供应,但森六从产能设计上没有额外生产能力,同时,为保持与本田的长期合作关系,森六也不愿为其它整装厂提供同类零部件供应.(2)建立拉动式的准时生产体系,以满足总装厂的准时化供应要求.森六塑件的生产运做体系是力求快速、准确地满足客户需求,以适应客户需求的合理价格,生产和配送高精度、高品质产品,包括供货等一系列连贯系统,与总公司同步进行的一种生产活动.森六塑件的生产和开发流程如图3所示.该图在反映零部件供货商参与总装厂的设计、生产过程具有代表性.整个生产流程体现了需求拉动式的制造过程,同时,供货商从一开始就参与新机种的研发设计(包括规格设计),是与总装厂研发活动并行工作.在研发完成后,经过与总装厂在价格上的协商一致,森六可以迅速投入部件产品的开发、设计和生产试验,并最终付诸规模化生产.图3 广州森六塑件有限公的生产体系(3)保持精益供货商的优质服务水平.广州本田对供货商的奖励评定条件极为严格,采取每月评分点数,年终累计得分,根据总分决定授予奖牌.一般获得荣誉称号的零部件供应企业的数量很少.许多企业难以保证在质量、服务、物流配送等方面全年保持优秀的状态.3 广州本田供货商关系管理存在的问题与启示3.1 广州本田供货商关系管理中存在的问题尽管广州本田作为中国汽车制造企业的后起之秀,在供货商管理中吸取日本企业管理经验取得了较好的成功,但是仍存在一定问题.归纳起来,有如下几点:(1)JIT运作模式下供货商的库存压力.按照JIT供应方式要求,为实现零库存,要求零配件生产按其整车厂的生产节奏和生产需求量进行供货,由供货商或整车生产厂的供应部门实施&直送工位∋的JIT配送.在装上车以前零配件都是属于供货商的,从而最大限度降低生产企业的风险.由于地理空间的限制,零配件生产、供货商只好在生产商附近自建或者租用仓库.许多供货商采取在它们客户附近建立临时仓库以满足JIT的要求.但这只是将负担转嫁给供货商,而且成本会上升.供货商常常要维持很高的库存水平.整车生产厂要面对许多仓库,其配送管理的难度很大.整个供应链的效率不但没有提高,反而使配送效率和及时性大打折扣,削弱了整个供应链的竞争力.(2)汽车零部件企业与原料供应商之间,整装厂与零部件供应企业间存在的信息不对称状况,制约了供应链整体效率的提高.汽车零部件企业同其上游原料供应商及其下游客户(整车厂)之间分别存在着两类信息不对称.其一,汽车零部件企业同上游供货商之间,由于本田零部件供货商的原材料来源多为整装厂指定购买,零部件生产商选择的余地并不多,对上游供货商的企业信息掌握极为有限.不对称信息越多,零部件企业得到的负面效应越大.其二,在整车的设计制造、服务等方面零部件企业与下游客户尤其是整车企业之间也存在着信息不对称.零部件企业与下游客户之间若存在较多的信息不对称,就不可能快速满足客户的个性化需求,难以形成稳定的客户资源网络,难以实现零部件产品的价值.这两类信息不对称加大了零部件企业的采购成本、生产成本、销售成本、管理成本,这些种类成本的发生,弱化了零部件企业的价值链增值过程,从而阻碍了其核心竞争能力的提高.(3)日本封闭式的采购管理与本地化战略的发展矛盾将随着市场竞争的激烈使矛盾日益突显.日本汽车制造商的封闭型配套机制与厂家结成了长期合作的伙伴关系,有助于减少重新考察、检测等方面的成本开支,但是,这种捆绑机制也极大束缚了零部件生产商的做大做强.当整车市场利润丰厚时,尚能掩盖住零部件产业市场结构性缺陷,但当整车市场处于激烈竞争时期,先天性市场结构问题开始暴露无遗.无论是原材料采购、在制品程控,还是制成品的销售、流通和服务,中国汽车零部件企业都将难以形成大规模的成本优势,加上产品结构不合理,不少零部件企业生产能力严重过剩,大量资产闲置,固定成本增加;或因为一些企业,长期在某种利益集团的保护之下,成本居高不下,缺乏市场竞争力等.3.2 中国企业应用JIT管理模式的启示笔者认为,中国企业,特别是汽车工业要成功应用JIT管理模式,必须建立JIT环境下制造商和供应商之间的合作伙伴关系,为此,要重点抓以下几个方面的工作.(1)选择少而精的供货商,建立紧密战略合作伙伴关系.一般来说,供货商越少越有利于双方的合作.但是,企业的产品对零部件或原材料的需求是多样的,因此不同的企业供货商的数目不同,企业应该根据自己的情况选择适当数量的供货商,建立供货商网络,并逐步减少供货商的数量,致力于和少数供货商建立战略伙伴关系.在日本,98%的JIT企业采用单一来源供应,而中国只有47%的企业采用单一来源供应.减少供货商数量有利于减少主机厂的采购管理费用,同时能提高供货商的市场份额,壮大供货商实力,增强市场竞争和抵御风险的能力;而供货商的强大反过来能更好地为主机厂服务,为主机厂赢得更大的市场份额提供强有力的支持.(2)建立供货商考核评价的科学指标体系.为了维护良好的供货商关系,整机厂应建立科学的供货商考核指标体系.建立供应商的准入关与淘汰制度.制造商选择供货商时有许多因素值得考虑;一是价格.连同供货商提供的各种折扣一起考虑;二是质量.公司可能愿意为较高质量付较多的钱;三是服务.选择供货商时,特别服务有时显得非常重要;四是位置.供货商所处位置对送货时间、运输成本、紧急订货与加急服务的响应时间等都有影响.当地购买有助于发展地区经济,形成社区信誉;五是供货商存货政策.如果供货商的存货政策要求自己随时持有备件存货,将有助于设备突发故障的解决;六是柔性.供货商愿意及能够响应需求改变,接受设计改变等,应予以重点考虑.(3)建立对零部件供货商的激励评价机制.要保持长期的合作伙伴关系,对供货商的激励是非常重要的,没有有效的激励机制,就不可能维持良好的供应关系.为此,要采用合理的供货商评价方法和手段对供货商进行审核和认证.要实施供货商的激励机制,就必须对供货商的业绩进行评价,使供货商不断改进.通过评价,把结果反馈给供货商,和供货商一起共同探讨问题产生的根源,并采取相应的措施予以改进.供货商认证是一个细致考察供货商政策及能力的过程,这在制造商寻求建立长期供货商关系时显得尤其关键.使用那些已经认证的供货商可使买方消除大半或全部的检查、测试商品交付工作.(4)加强与上下游伙伴之间的沟通与协调,建立供货商和客户间的信息交流与共享机制.为加强供货商与制造商的信息交流,可以从如下几个方面入手:一是供货商与制造商之间经常进行有关成本、计划、质量等一般商业信息沟通与交流,保持信息的一致性和准确性;二是供货商和制造商经常互访;三是使用IT技术进行快速的数据传输;四是在供应商与制造商之间建立一种基于团队的工作小组,双方的有关人员共同解决供应过程以及制造过程遇到的有关问题.(5)构建&零部件企业的供应商()零部件企业()整车厂∋的战略联盟,加强上下游企业的相互配合,整合供应链.目前在汽车行业,整车厂是供应链的龙头,各零部件企业及其供应商很大程度依赖于汽车整车厂的发展而发展,因此应以整车厂为龙头建立供货战略联盟,加强上下游企业的配合,整合供应链.因为只有供应链整体上下游的各环节都能够准时化同步运作时,下游整车厂才能做到生产准时化,快速响应市场需求,否则,由于需求变异加速放大原理,即&牛鞭效应∋的存在,导致供应链结构化效率低下,最终导致整体供应链竞争力下降.4 结 语JIT管理模式是一种世界级制造管理模式,其精髓在于减少浪费,永无休止地改善,在实施准时化生产中供货商关系管理是一个重要环节.本文介绍了广州本田汽车公司的供货商关系管理做法,剖析了目前管理实践中存在的问题,归纳了对于我国其他制造企业有借鉴意义的经验启示,探讨了改善我国制造企业供货商关系管理的策略.参考文献:[1] 陈志祥,马士华.供应链中的企业合作关系[J].南开管理评论,2001,4(2):56-59.[2] 陈志祥.供应链管理中的供需合作关系研究[J].武汉理工大学学报,2004,26(5):139-146.[3] buz zell R D,Ortmeler G.Channel partn ers hips streamlin e distribution[J].Sloan M anagement Review,1995,(1):85-96.[4] 刘丽文.企业供需链中的合作伙伴关系问题[J].计算机集成制造系统,2001,7(8):27-32.[5] vokurka R J.Supply ch ain partn ers hip:a case study[J].Production and inventor y management,1998,(1):30-35.[6] 谌述勇,陈荣秋.论JIT环境下制造商与供货商之间的关系-中国汽车工业中的JIT采购与供应[J].管理工程学报,1998, 12(3):46-52.Supplier Relationships Management JITProduction Orientated in AutomobileManufacturing IndustryCase Study of Guangzhou HongdaAutomobile C ompanyCH EN Zhi x iang,ZH OU Mu liang(Schoo l o f Business,Sun Yar seng U niversit y,G uang zhou510275,China)Abstract:Automo bile manufacturing industry is o ne in dustr y having complicat ed supply chain;supplier relationship management is v er y impo rtant for increasing o per atio nal competitive capabilit y in mar ketplace.T hroug h t he case study in G uangzhou H onda,this paper summar izes the ex pe rience,lesso ns,and ex isting pr oblem of JIT management mode in supplier r elationships management in Guangzhou H onda A utomobile M anufactur ing Company.U seful sug gests for impr ov ing supplier relationships of Chinese enter prise are discussed.Key words:automo bile industr y;supplier r elationship; JIT management mode。

供应链管理案例- 本田公司其供应商的合作伙伴关系

案例本田公司(Honda)与其供应商的合作伙伴关系位于俄亥俄州的本田美国公司,强调与供应商之间的长期战略合作伙伴关系。

本田公司总成本的大约80%都是用在向供应商的采购上,这在全球范围是最高的。

因为它选择离制造厂近的供应源,所以与供应商能建立更加紧密的合作关系,能更好地保证JIT供货。

制造厂库存的平均周转周期不到3小时。

1982年,27个美国供应商为本田美国公司提供价值1400万美元的零部件,而到了1990年,有175个美国的供应商为它提供超过22亿美元的零部件。

大多数供应商与它的总装厂距离不超过150哩。

在俄亥俄州生产的汽车的零部件本地率达到90%(1997年),只有少数的零部件来自日本。

强有力的本地化供应商的支持是本田公司成功的原因之一。

在本田公司与供应商之间是一种长期相互信赖的合作关系。

如果供应商达到本田公司的业绩标准就可以成为它的终身供应商。

本田公司也在以下几个方面提供支持帮助,使供应商成为世界一流的供应商:①2名员工协助供应商改善员工管理;②40名工程师在采购部门协助供应商提高生产率和质量;③质量控制部门配备120名工程师解决进厂产品和供应商的质量问题;④在塑造技术、焊接、模铸等领域为供应商提供技术支持:⑤成立特殊小组帮助供应商解决特定的难题;⑥直接与供应商上层沟通,确保供应商的高质量;⑦定期检查供应商的运作情况,包括财务和商业计划等;⑧外派高层领导人到供应商所在地工作,以加深本田公司与供应商相互之间的了解及沟通。

本田与Donnelly公司的合作关系就是一个很好的例子。

本田美国公司从1986年开始选择Don nelly为它生产全部的内玻璃,当时Donnellv的核心能力就是生产车内玻璃,随着合作的加深,相互的关系越来越密切(部分原因是相同的企业文化和价值观),本田公司开始建i义Do nnelly生产外玻璃(这不是Donnelly的.强项)。

在本田公司的帮助下,Donnelly建立了一个新厂生产本田的外玻璃。

广汽本田 用品管理专员DMS操作手册

特 约 店 管 理 系 统 Dealer Management System 中国版DMS用品管理专员操作手册广州本田汽车有限公司2008年3月Copyright Guangzhou Honda Automobile CO., LTD.All Rights Reserved目录1概述:2查询统计2.1入库查询统计2.1.1查询2.1.2导出2.1.3打印2.2出库查询统计2.2.1查询2.2.2导出2.2.3打印2.2.4采购2.3进销存查询统计2.3.1查询2.3.2导出2.3.3打印2.4存货分类帐2.4.1查询2.4.2导出2.4.3打印2.5销售统计2.5.1查询2.5.2导出2.5.3打印2.6销售明细查询2.6.1查询2.6.2导出2.6.3打印2.7按使用性质查询2.7.1查询2.7.2导出2.7.3打印2.8采购查询统计2.8.1查询2.8.2导出2.8.3打印2.9供货查询统计2.9.1查询2.9.2定期采购导出2.9.3紧急采购导出2.9.4打印2.10外销维修退货统计2.10.1查询2.10.2导出2.10.3打印2.11采购退货查询统计2.11.1查询2.11.2导出2.11.3打印2.12零件排行榜2.12.1查询2.12.2导出2.12.3打印2.13库存报表2.13.1查询2.13.2导出2.13.3打印2.14价格报表2.14.1查询2.14.2导出2.14.3打印2.15按月统计报表2.15.1库存分析明细报表2.15.2零件服务率2.15.3零部件退货月报2.15.4零部件管理月报2.15.5零部件管理月报(图表)2.15.6销售推移表(含税成本金额)2.15.7销售推移表(销售金额)2.15.8库存推移表2.15.9库存度推移表3精品管理3.1精品区分3.2法律声明3.3精品模板3.3.1新建空模板3.3.2由当前模板创建3.3.3删除当前模板3.3.4保存3.4精品订单3.4.1查询3.4.2新增订单3.4.3修改3.4.4删除订单3.4.5出库3.4.6打印3.4.7缺货取消3.4.8导出明细3.4.9操作日志3.5精品出库单3.5.1查询3.5.2出库3.5.3导出3.5.4指示单3.5.5发货单3.6精品退货3.6.1查询3.6.2导出3.6.3退货入库3.7精品应收查询3.8精品退货历史3.9精品排行榜附录注:本文中“精品”等同于“用品”,无需刻意区分。

广州本田零部件品质管理(PPT 15页)

QAV2-4次 品质成熟制造效果 的检证 QAV2-5次 QAV2-3次 准备进展状况 的确认 量产准备完成宣言

QAV2-2次 预先准备QAV 提出品质管理要求 说明品熟展开的要旨

量产品质安全宣言 供应商完成生产准备的所有事项,自我检证 完毕,向广州本田作出量产品质安全宣言,确保 没有影响产品品质的问题。

A

B

C

是本田掌握、检验供应商质量保证体系水平的唯一系统。 ◎ 是本田掌握、检验供应商质量保证体系水平的唯一系统。 ◎ 用事先规定的13个大项目,每个项目按P、D、C、A循环的 用事先规定的13个大项目 每个项目按P 13个大项目, 检查单通过事例评价某个工厂、零件。 检查单通过事例评价某个工厂、零件。 因为要将供应商分A QAV- 检验的是体系指标水平, ◎ 因为要将供应商分A、B、C级,QAV-1检验的是体系指标水平, 分数分配在满分50分中占40 50分中占40分 比重大,所以供应商很关心。 分数分配在满分50分中占40分,比重大,所以供应商很关心。 20 20 达到一定水平的话,转换为供应商自我QAV QAV。 自我QAV认证) QAV认证 10 ◎ 达到一定水平的话,转换为供应商自我QAV。/(自我QAV认证)

定义

发生变化时,供应商应向广州本田事先报告和提供变化后的初始零件, 得到广州本田的确认和批准后才能正式实施。

初物管理的对象

-规格变更初物 -品质改善初物 -自主管理初物

初物管理流程 供应商事

前报告

供应商交付 初物品

随附:初物卡 检测报告

广州本田初物 检查、判断

供应商 批量生产

不良对策要求

当发生不良时,向供应商发出对策要求表,并根据重要度 和麻烦度,区分为信息联络不良和对策要求不良 不良对策要求表

SQM-供应商品质管理培训设计暨广州五羊本田摩托内训总结

在2008年的培训当中,广州五羊本田摩托的《SQM-供应商质量管理》是一次比较特别的内训,说起特别,有三点值得说明:1.这次培训,是五羊本田年度质量会议的组合里面的一环,既以《供应商质量管理》培训开场,在培训过程中有品质部门的班组长级以上主管的拓展,在培训后安排的是品质部年度品质大会。

这就使得这场培训赋予了二重性。

2.培训第二个比较特别的是,五羊本田这次培训不仅仅安排了品保主管级别,还邀请了几个核心供应商,如广州振兴、维高创锐等的相关负责人参加。

把培训之效果扩大。

3.五羊本田与一般培训企业不同的是,无论是理念还是操作规程上,都其供应商管理水平也已处于行业的领先水平,而且特别的是其合资的身份(国有+日资),管理就出现了两重性,而中方人员有相当的管理权和话语权。

在五羊本田摩托生产现场,经常能看到党组织与工会的身影。

内训前的访谈,在内训前分别与整车装配品质科的叶长保科长与童部进行了访谈,叶科与童部对品质行业可以说行业里的专家,恰巧我从事顾问前在大型日企有过8年的管理工作经验,使得访谈更多的有交流和观念对接的味道,整个访谈异常顺利和亲切。

叶科对品质源流管理,包括6sigma,都有相当高程度的理解。

五羊本田有220家左右的供应商,五羊本田的品质部有4个科,其特点是职责全,要求高。

品质部门不仅负责了发现问题,解析与对策也都是品质部门的职责,技术部相对来说参与生产问题对策参与度相对比较低些。

从童部了解到,供应商关系管理这部分已培训过,所以我们课程的重点会放在Q方面。

童部的经历也很特别,作过设备科长、营销科长,现在负责品保,本身也充分具备讲师的条件。

从这点可以看出五羊本田干部轮岗制度的影子。

童部介绍了五羊本田的推行的免检体系与品质总点检,对投机取巧做了很特别的新解,另人耳目一新。

而在去酒店的车上我提到富士康的洗水间里都贴上了品质宣传语时,童部马上交代坐在后排的下属,研究一下在公司如何推广。

接触时间尽管不长,但能感觉到无论是童部,还是叶科,都是个有思路,有经验,有活力,有执行力的“四有”人才。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

a

12

供应商的开发

需求分析 筛选供应商 成立审批小组

供应商现场考察

确定预选供应商

共同合作开发试做

批量生产许可

建立合作伙伴关系

a

13

需求分析

• 技术资料的分析 • 计划销售数 • 目标成本设定 • 零件采购成本预估 • 投产经费

a

14

寻找供应商

供应商来源

本部推荐 采购部寻找 供应商自荐

a

15

填写供应商调查表, 初步筛选供应商

因时代的发展要求,广汽本田不断创新 ,整体格局发展为今天产供销体系完善、 发展方向明晰,具备独立自主研发能力和 拥有自主品牌的汽车产业。

2005-2010年,连续六年荣获《21世纪

》报系颁发的“中国最佳企业公民”称号

。

a

4

企业文化——广本哲学

基本理念

尊重人

自立:不受常规限制,自由思维;根据自己的判断自主行动 ;对行动的结果和过程负责

a

18

确定预选供应商

分成ABCD等级

A:没有一点问题 B:有一点问题

C:有问题

D:不值得评价

a

19

量

定

确

确

确

用于确认与 法律规定的

合理性

提交国家认 证中心进行 认证试验

确定生产成立审批小确组定品质 线筹备情况

整机/车各种 耐久及商品

性试验

整车、整机 品质确认,

对外发布

a

投产前最终 确认量产性

对量产准备 的完成情况 进行确认。 可对外销售

20

颁发批量生产许可

• 所有问题解决后,产品达到本田的要求, 企业会发放量产通知书。如需供应商大批量生

产供货。

a

21

建立合作伙伴关系

• 为了让供应商能掌握和理解广州本田的品质要求 ,广田编制了《供应商质量保证手册》,对供应 商的品质保证提出了25项要求。

广州本田供应商管理案例

a

1

广州本田供应商管理案例

1

企业背景

2

3

供应商管理模 式

供应商开发步骤

a

2

广州本田供应商管理案例分析

1

企业背景

2

3

供应商管理模 式

供应商开发步骤

a

3

企业介绍

广汽本田汽车有限公司(原名:广州本田 汽车有限公司)于1998年7月1日成立,是 由广州汽车集团公司与日本本田技研工业 株式会社共同出资组建的合资公司 。

a

16

成立评审小组

评审小组

采 购 部 门

产 品 开 发 部

品 管 部 门

门

a

17

供应商现场考察

• 评审指标

Q、C、D、D、M、E

• Quality:质量 • Cost:价格 • Delivery:供货 • Development :研究开发能力 • Management:管理 • Engineering:生产技术

平等:承认并尊重个人差异;对于有干劲的人,不论个人属性 (国籍、性别、学历等),均给予机会

信赖:互相认可主动支援,接受帮助诚心诚意履行职责

三个喜悦

购买的喜悦 销售的喜悦 创造的喜悦

a

5

1

企业背景

2

供应商管理模 式

3

供应商开发步骤

a

6

供应商管理模式

一、优先选择日系企业。

日资供应商65% 欧美供应商20% 中国企业15%

• 组织供应商进行经营理念、管理思想和品质水平 等方面的培训

• 广田的工程技术人员到供应商的现场进行技术指 导

a

22

二、质量方面的协调。 三、价格方面的协调。 四、产能方面的协调。

a

10

与供应商建立一种良好的合作关 系

一、逐渐建立一种稳定可靠的关系 二、有意识地引入竞争机制 三、与供应商建立相互信任的关系 四、让供应商早期参与新产品研发 五、扶持和培育当地供应商

a

11

1

企业背景

2

供应商管理模 式

3

供应商开发步骤

原因:管理理念相似 日本本田的供应商来到中国投资。

。

四、实现供应商的协同管理

五、本地化集聚效应a

7

• 二、与供应商建立长期稳定的合作关系 •

a

8

• 三、单一供应商为主,多供货源为辅。

• 精益管体系

• 重要核心零件的供应商单一(日资企业) • 部分零件有两个供应商复杂

a

9

与供应商的协调与合作

一、零售、生产、供应密切合作的计划 体系,基于协调的准时制生产。