PZGLI007-028 物料仓退货异常统计表A0

PQC异常记录表

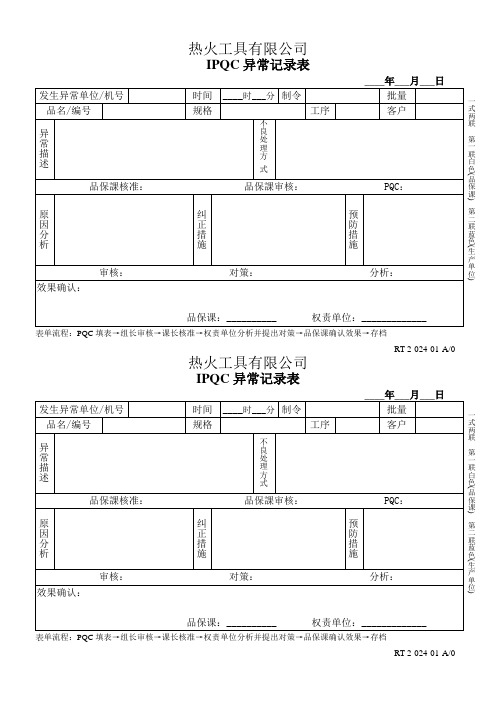

IPQC 异常记录表

发生异常单位/机号 品名/编号 时间 规格

不 良 处 理 方 式

____时___分 制令 工序

____年色 品 保 课 第 二 联 蓝 色 生 产 单 位

异 常 描 述

品保課核准:

(

品保課审核:

PQC:

)

品保课:__________

权责单位:_____________

RT-2-024-01-A/0

表单流程:PQC 填表→组长审核→课长核准→权责单位分析并提出对策→品保课确认效果→存档

不 良 处 理 方 式

____时___分 制令 工序

____年___月___日 批量 客户

一 式 两 联 第 一 联 白 色 品 保 课 第 二 联 蓝 色 生 产 单 位

异 常 描 述

品保課核准:

(

品保課审核:

PQC:

)

原 因 分 析

审核: 效果确认:

纠 正 措 施

对策:

预 防 措 施

分析:

( )

原 因 分 析

审核: 效果确认:

纠 正 措 施

对策:

预 防 措 施

分析:

( )

品保课:__________

权责单位:_____________

RT-2-024-01-A/0

表单流程:PQC 填表→组长审核→课长核准→权责单位分析并提出对策→品保课确认效果→存档

热火工具有限公司

IPQC 异常记录表

发生异常单位/机号 品名/编号 时间 规格

品质异常统计表

21

7月29日

7月29日装配员工发现:气缸座连接法兰,槽打偏,造成安装困难。加工400件,39件出现问题(MZ7104-0220)

①加工时,没注意零件具体情况(内孔没铣,不均匀),定坐标方法没掌握好,导致质量不稳定;

②师傅没及时发现新员工加工零件出现的问题,导致质量问题;

新员工对不合格的39件进行返工(师傅重新调坐标),返工时没出现以上情况。

镶条钻点方法不对,造成点角度与安装角度不一致,锁紧螺丝后镶条不平行

已装配成品进行返修,将镶条反面安装,先安装再配钻,保证钻点角度与安装角度一致

先装配镶条再进行配钻

黎先安

成浩然

4

7月1日

60CL封边机输送链条有长一两节,也有短两三节,甚至五六节的(32条有3条出现此问题)

来料检验未按抽样标准检验,发现异常未做出拒收处理

高翔

谢泽球

25

7月31日

推台锯装配员工发现:调整铁(MJ263-0602)与护板座(MJ263-0603)卡不到位,安装不了---领料16个,有6个安装不了。

①经检验护板座没问题,问题出在调整铁,②图纸要求调整铁宽度是45MM,实际前后宽度加工不均匀,导致无法安装

将不合格的调整铁退回仓库,重新领6个合格品。

谢泽球

黎先安

2

7月1日

7421B箱体与电器安装板孔位不对(有品质员要求只安装三个螺丝)

箱体焊接时孔位偏;品检员用拉尺进行测量,测量误差太大,不能满足精度要求

现场已对生产部件进行配装

由品质工程师设计检具对箱体螺丝孔位置进行检验。(7月13日检具已做好,给到品检员)

成浩然

秦振伟

3

7月1日

电机拖板与中轴板磨合镶条配合不平行,电机拖板螺母未锁紧

产品退货统计表

数量 20 21 22 23 24 25 26 27 28 29 30 31

单价 400 401 402 403 404 405 406 407 408 409 410 411

合计金额 8000 8421 8844 9269 9696 10125 10556 10989 11424 11861 12300 12741 0 0

产品名称 产品名称1 产品名称2 产品名称3 产品名称4 产品名称5 产品名称6 产品名称7 产品名称8 产品名称9 产品名称10 产品名称11 产品名称12 产品名称13

颜色 红色 白色 黑色 红色 红色 红色 红色红色 红色 红色 红色 红色

单位 个 个 个 个 个 个 个 个 个 个 个 个

退货原因 原因1 原因2 原因3 原因4 原因5 原因6 原因7 原因8 原因9 原因10 原因11 原因12

备注

订单号查询

RL-0922

产品退货统计表

产品名称 数量 产品名称1 20

单价 400

合计金额 8000

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14

订单号 RL-0922 RL-0923 RL-0924 RL-0925 RL-0926 RL-0927 RL-0928 RL-0929 RL-0930 RL-0931 RL-0932 RL-0933 RL-0934

统计表

客户姓名 客户姓名1

退货日期 6月1日

退货原因 原因1

客户姓名 客户姓名1 客户姓名2 客户姓名3 客户姓名4 客户姓名5 客户姓名6 客户姓名7 客户姓名8 客户姓名9 客户姓名10 客户姓名11 客户姓名12

退货日期 6月1日 6月2日 6月3日 6月4日 6月5日 6月6日 6月7日 6月8日 6月9日 6月10日 6月11日 6月12日

订单退换货统计表电商退换货登记模板

20220202 20220203 20220204 20220205 20220206 20220207

产品1 产品2 产品3 产品4 产品5 产品6

2022 2023 2024 2025 2026 2027

单价

109 110 111 112 113 114

数量

2 3 4 5 6 7

金额

218 330 444 560 678 798

备注

备注1 备注2 备注3 备注4 备注5 备注6

-

-

退换货原因

原因1 原因2 原因3 原因4 稻小壳3 稻小壳4 稻小壳5 稻小壳6

处理情况

不影响销售,符合要求 不影响销售,符合要求 不影响销售,符合要求 不影响销售,符合要求 不影响销售,符合要求 不影响销售,符合要求

状态

已完成 进行中 已完成 进行中 进行中 已完成

订单退换货统计表

店铺/门店:

序号 日期

1

2022/11/14

2

2022/11/15

3

2022/11/15

4

2022/11/15

5

2022/11/16

6

2022/11/16

类型

退 换 退 退 退 换

退换笔数:

4/2

退换金额:

1900/1128

已完成:

3

进行中:

3

日期查询: 2022/11/15

订单编号 产品名称 规格型号

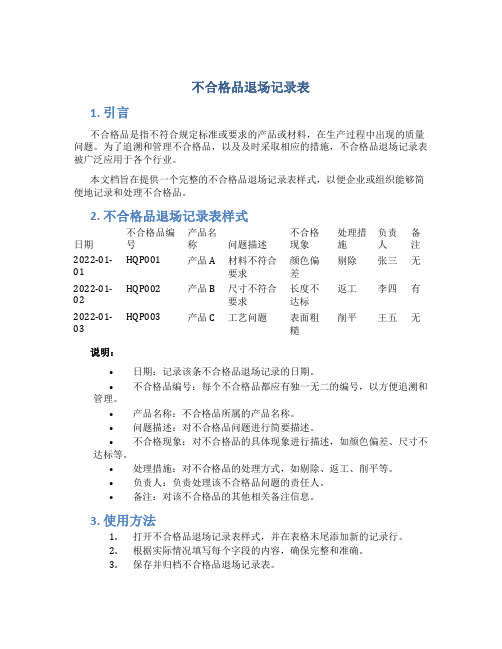

不合格品退场记录表

不合格品退场记录表1. 引言不合格品是指不符合规定标准或要求的产品或材料,在生产过程中出现的质量问题。

为了追溯和管理不合格品,以及及时采取相应的措施,不合格品退场记录表被广泛应用于各个行业。

本文档旨在提供一个完整的不合格品退场记录表样式,以便企业或组织能够简便地记录和处理不合格品。

2. 不合格品退场记录表样式日期不合格品编号产品名称问题描述不合格现象处理措施负责人备注2022-01-01 HQP001 产品A 材料不符合要求颜色偏差剔除张三无2022-01-02 HQP002 产品B 尺寸不符合要求长度不达标返工李四有2022-01-03 HQP003 产品C 工艺问题表面粗糙削平王五无说明:•日期:记录该条不合格品退场记录的日期。

•不合格品编号:每个不合格品都应有独一无二的编号,以方便追溯和管理。

•产品名称:不合格品所属的产品名称。

•问题描述:对不合格品问题进行简要描述。

•不合格现象:对不合格品的具体现象进行描述,如颜色偏差、尺寸不达标等。

•处理措施:对不合格品的处理方式,如剔除、返工、削平等。

•负责人:负责处理该不合格品问题的责任人。

•备注:对该不合格品的其他相关备注信息。

3. 使用方法1.打开不合格品退场记录表样式,并在表格末尾添加新的记录行。

2.根据实际情况填写每个字段的内容,确保完整和准确。

3.保存并归档不合格品退场记录表。

4. 注意事项•确保记录每个不合格品的详细信息,以便追溯和分析。

•每条记录应包括不合格品的编号、问题描述、处理措施等核心信息。

•不合格品退场记录表应进行适当分类和归档,以便后续查询和管理。

•定期审核和分析不合格品退场记录,以识别潜在质量问题和改进机会。

5. 总结不合格品退场记录表是追溯和管理不合格品的重要工具。

通过记录和分析不合格品的相关信息,企业或组织能够及时采取相应的措施,减少质量问题的发生,并持续改进产品质量和生产过程。

以上是一个简单的不合格品退场记录表样式,根据实际需求可以进行修改和扩展。

仓库报废仓物料统计分析图表范例

4%

20%

65% 69% 73% 77% 80% 100%

合计 5650

2023年08月份报废物料统计

800

700 647

600 500 400 300

471

436

411

409

65%

69%

73%

77%

80%

56%

60%

52%

35%

42% 30047% 257

240

240

238

230

226

225

207

1

0%

100% 退货机报废

1

0%

100% 退货机报废

1

0%

100% 退货机报废

1

0%

100% 退货机报废

1

0%

100% 折痕/报废

5650

XX月份仓库报废仓物料统计分析

物料名称

A3S珍珠棉 _Z轴联轴 器保护块

侧衬板

A3S珍珠 A3S珍珠 A3S珍珠 棉 底壳 棉 上壳 棉 盖板

导风嘴 加热铝板 0.5喷嘴

0%

98% 退货机报废

0%

98% 退货机报废、反工机报废

0%

99% 退货机报废

0%

99% 退货机报废

0%

99% 退货机报废

0%

99% 退货机报废、反工机报废

0%

99% 人为/报废、返工物料损耗报废

0%

99% 人为/断孔报废

0%

99% 退货机报废

0%

99% 退货机报废

0%

99% 跌落测试报废

0%

99% 跌落测试报废

2

57 01.08.443 螺杆M8_400

品质异常统计表

来料检验员按抽样标准检验,并对此异常重点检查,品质工程师跟进。(员工反映:到7月5日-7月23日没有出现质量问题)

李少文

成浩然

5

7月1日

MJK1333主锯主轴放置方法不对,未按包装要求插入插板放置

——

将现有库存平放的主轴优先使用,防止因长时间放置产生应力变形

杨江宏

21

7月29日

7月29日装配员工发现:气缸座连接法兰,槽打偏,造成安装困难。加工400件,39件出现问题(MZ7104-0220)

① 加工时,没注意零件具体情况(内孔没铣,不均匀),定坐标方法没掌握好,导致质量不稳定;

② 师傅没及时发现新员工加工零件出现的问题,导致质量问题;

新员工对不合格的39件进行返工(师傅重新调坐标),返工时没出现以上情况。

安装前溶胶阀进行全检,只使用公差在0.10MM以下的,对公差在0.10MM以上进行返工。(8月5日,部装员工反映已安装的57个溶胶阀,没一个出现问题;品管员:此问题已改善很多。)

储俊

邱宇

9

7月10

裁板锯MJK1333C小车拖链太长(长一米),需作改良

----

试行做法:把过长的拖链裁去一米。

技术部已同意换另一种拖链,规格、长度都有所改变。经检验,更换后效果很好

廖建忠

谢泽球

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

20

7月28日

7月26日推台锯装配员工发现:横向尺挡板孔位,图纸要求是对中打孔(6.5mm),实际没达到要求,孔位打偏、加宽。造成安装困难。(MJ2631102C)221件

品质异常统计表

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

1

7月1日

7421B齿轮箱座穿线糟太窄,电线穿不过

表面批锋及铸渣过大;来料检验员漏检至使不合格品流入

对现场产品及库存品进行全检,不合格品通知供应商到现场进行磨处理

来料检验员按标准检验,发现不合格通知采购部退回供应商,装配品检员对箱座重点跟踪,对上工序来料进行接收质量检查。(7月17日已全部返工完,到8月3日为止,没出现不合格零件)

有一部分图纸问题,有一部分是机加没安图纸做。

技术部已经确定更改好15个问题:其中5处更改图纸,5处确认图纸是对的,机加没按要求做好。

更改的图纸已下发《设计更改通知书》,机加、数控要严格按图纸作业。

肖志群

18

7月20日

排钻:滑块M6孔图纸要求攻牙20mm深,实际没达到要求,约15mm。造成部件安装不了。

焊接的面是斜的,机加没按要求进行加工;出现此问题很少,员工大意,安装没有对零件进行检验。

把装好的电器件拆下来,更换好的配件,再进行总装(7月16日跟进时,以上动作已作好---用时两小时)

机加要严格按要求进行加工,员工安装前要对零件进行自检,发现不合格的一定要进行更换处理。

储俊

14

7月15日

压料轮跟压料梁接处面高低不平,导致装机后,轮子不转。(从7月15日--20日上午,4.5天的时间共发现179个不良品,平均一天40个)

杨江宏

21

7月29日

7月29日装配员工发现:气缸座连接法兰,槽打偏,造成安装困难。加工400件,39件出现问题(MZ7104-0220)

①加工时,没注意零件具体情况(内孔没铣,不均匀),定坐标方法没掌握好,导致质量不稳定;