抽油杆柱设计方法

一种设计玻璃钢混合杆柱抽油系统的新方法

井位 于美 国 T e x a s 的 Mi d l a n d附近 , 其泵挂深度为 5 1 3 6 m_ 1 ] 。在进 行 深井 抽 油 系 统 设 计 时 , 需 要 注意

玻璃 钢 杆柱 不 能 承受 过 大 的轴 向压 力 , 杆 柱底 部 需 设计 增 加 一 定 长 度 的 钢 杆 形 成 玻 璃 钢 昆合 杆 柱 2 I 4 J 。通 过 对 杆 柱 系 统 失 稳 载荷 的 分 析 , 得 到 了 以底 部 杆 柱 不 受 压 失 稳 为 目标 的 杆 柱 应 力 设 计 方 法, 给 出了系统 优 化设 计 的 主要步 骤 , 确定 了合理 的 优 化设 计 目标 函数 。在分 析玻 璃 钢杆 柱 的应 力 约束

进行玻 璃钢混 合杆 系设 计 时 , 往往无 法一次 到 达

抽油杆杆上某一微元段 △ 为研究对象进行受力分

析, 如图 1 。

设

为 杆柱 下行 中 和 点 , 忽略惯性力 P 、 盘

P f+ P r十 Pd + P睡 + P呲 + P

— — — — 一 。 — —

根 盒摩 擦 力 P 的影 响 , 则有 :

7 2

油

气

井

测 试

2 0 1 3年 2月

式中: L —— 抽油杆柱 中和点位置 ( 是从泵上算起

的) , m;

方法 均 以 中 和 点 在 钢 质 杆 柱 上 为 应 力 校 核 的 目

标H

。本 文提 出 一 种 避 免抽 油杆 受 压 失 稳 为 目

核 确保杆 柱 的中 和点 在 钢 质 杆 柱 上 。下 冲 程 时 , 以

杆柱使井下泵随之产生周期振动响应。对于玻璃钢 混合杆柱而言 , 合理设计玻璃 钢、 钢的杆柱 比例 , 可 以使得杆 柱系统的纵 向振动 固有频率 Ⅳ 。 , 接近抽 油杆的工作频率并在最佳的工作范围 内, 实现泵 的 超冲程 , 从而增加产液量、 提高系统效率- 2 ] 。

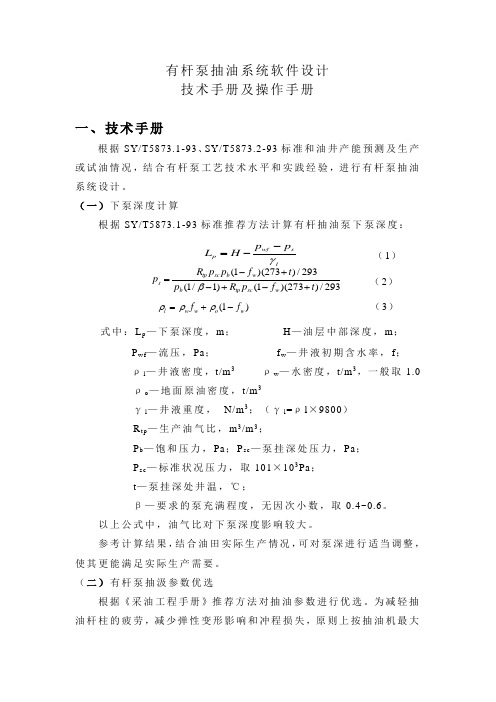

有杆泵抽油系统软件设计技术手册

有杆泵抽油系统软件设计 技术手册及操作手册一、技术手册根据SY/T5873.1-93、SY/T5873.2-93标准和油井产能预测及生产或试油情况,结合有杆泵工艺技术水平和实践经验,进行有杆泵抽油系统设计。

(一)下泵深度计算根据SY/T5873.1-93标准推荐方法计算有杆抽油泵下泵深度:(1)(2) )1(w o w w l f f -+=ρρρ (3) 式中:L p —下泵深度,m ; H —油层中部深度,m ;P wf —流压,Pa ; f w —井液初期含水率,f ; ρl —井液密度,t/m 3 ρw —水密度,t/m3,一般取1.0ρo —地面原油密度,t/m3γl —井液重度, N/m 3;(γl =ρl ×9800) R t p —生产油气比,m 3/m 3;P b —饱和压力,Pa ;P sc —泵挂深处压力,Pa ; P sc —标准状况压力,取101×103Pa ; t —泵挂深处井温,℃;β—要求的泵充满程度,无因次小数,取0.4~0.6。

以上公式中,油气比对下泵深度影响较大。

参考计算结果,结合油田实际生产情况,可对泵深进行适当调整,使其更能满足实际生产需要。

(二)有杆泵抽汲参数优选根据《采油工程手册》推荐方法对抽油参数进行优选。

为减轻抽油杆柱的疲劳,减少弹性变形影响和冲程损失,原则上按抽油机最大lswf p p p H L γ--=293/)273)(1()1/1(293/)273)(1(t f p R p t f p p R p w sc tp b w b sc tp s +-+-+-=β冲程来初选冲程。

用加速度因子(C )计算初选冲数(n ),冲数由下式计算:(4)在选择冲程和冲数时一般要保证C< 0.225。

根据“长冲程、低冲次、合理泵挂、较高泵效”的原则,结合油田试采生产情况或生产实践经验,优选抽汲参数。

常规情况下以最大冲程、中等冲次为原则,对稠油或较深泵挂井,应以最大冲程、较低冲次计算得出。

抽油杆柱下部失稳分析与加重杆设计方法

抽油杆柱下部失稳分析与加重杆设计方法时间:2011-04-14 09:38:10.0 作者:网络来源:网络转摘在有杆泵抽油过程中,抽油杆柱下行过程中受到阻力。

在其下部自重不能抵消阻力,处于受压状态。

当压力增大到一定程度时,抽油杆发生弯曲变形,这种弯曲变形在油管内径的约束下,呈螺旋状。

杆柱失稳弯曲至少有三方面的危害:①增大冲程损失,降低泵效;②增加超应力破坏的机会;③增大杆管间的磨损,容易造成抽油杆断脱和油管漏失。

一、抽油杆柱受压段分析抽油杆柱下部在下行过程中受到的阻力被一定长度的杆柱重量抵消,杆柱上出现一个中和点,中和点以下杆柱处于受压状态。

自中和点向下抽油杆压应力逐渐增大,在其下端达到最大。

受压应力变化的影响,受压杆段发生三种形态的过渡。

靠近中和点部分由于杆柱的刚度和较小的压应力,杆柱保持挺直,不会弯曲。

向下随着压应力的增大,抽油杆发生弹性弯曲变形。

再向下,当压应力超过弹性极限后,杆柱将发生不可恢复的塑性弯曲变形。

当然,如果下行时阻力不够大,或者抽油杆的材料、结构性能较好,杆柱就可能不存在塑性变形段或弹性变形段。

由于杆柱最下端压应力最大,所以靠近下端是杆柱最容易受到失稳弯曲变形破坏的薄弱部分。

这部分的螺旋状弯曲变形最大,螺距最短。

以前,人们认为,杆柱下行时,下端受到的阻力主要包括,液流通过游动阀的阻力和柱塞与泵筒间的摩擦力。

但是,通过分析,阻力并不仅此两项,在杆柱下端面还受到向上的浮力。

1.液流阻力液流阻力来源于液流通过游动阀时发生的水头损失作用于柱塞和阀座孔间的环行面积的力。

Pv = nk·Δpv·(F - fo)其中,Δpv = hv·ρl·gω = 2πn/60μ = f(Re)分析以上关系式,可以看出:⑴.随着νl值增大,Re减小,μ减小,hv减小,Pv增大,即液流阻力Pv与液体的运动粘度νl成正比。

⑵.随着F增大,一方面(F-fo)增大(对于标准游动阀,F/fo的值近似常数,为(D/do)2≈22=4), Pv增大;另一方面do增大,Re增大,使Pv减小。

地面驱动螺杆泵抽油杆柱反向设计方法

杆柱 设计 思路 。

1 _ 油杆 柱与油 管之 间的摩擦扭矩 .3抽 1

由力学原理我们知道 , 抽油杆柱与油管间的摩擦扭矩为杆管

承受 轴向力, 较大 给出了 计算方法。 参考油田 现场需 要和现有抽油杆系 提出了 待选 杆进行 ÷ 列, 根据 抽油 反

;向计算的抽油杆柱设计方法, 即预设杆径, 反向计算受力情况, 再按第四强度理论进行校核。根据油田实 :际需要, 编制计算流程图, 并给出了计算实 例。 ; 关键词: 螺杆泵; 抽油杆柱; 设计 i ;

tec c l in m to ̄ r oten eso t i ed : h a ua o  ̄ e d 尺 ed h ol l l t h t h f e f i

iaa s e o i nfh si oe a s dhto d s ools prt r e uao u—i n y sh c di e tn c hl r ar e ntn p o eo u btl p l e t n t ot r g p u o o t d o y u t tq s s o f h

机 械 设 计 与 制 造

Ma h n r De in c iey sg

文 章 编 号 :0 1 3 9 (0 0 0 — 0 4 0 1 0 — 97 2 1 )5 05 —2

&

Ma fc u e nu a t r

第5 期 21 0 0年 5月

地 面驱动螺杆泵抽油杆柱反 向设计方法

;h emdu,d isa。h e e t dfhrecawl ab凡 a a 。l ti b he t s h 1 se e n l r na e p ut s eno 8ea e r s .

抽油杆柱扶正器间距设计的新方法解析

抽油杆柱扶正器间距设计的新方法关键词:定向井抽油杆柱横向振动扶正器配置间距设计方法由于与连续梁模型相比简支梁模型得出的最大挠度值、最大应力值偏大,系统偏于安全,所以工程中较为普遍采用。

简支梁力学模型分析时仅考虑了抽油杆柱的静力分析,没有考虑动态因素[1]。

因为杆柱是随着悬点做上下往复运动,抽油泵的柱塞受到泵内液体变化压力的作用,抽油杆柱底端以及任意横截面都受到轴向激励力,因此必须考虑抽油杆柱的横向振动对扶正器布置的影响。

一、力学模型采用静力学法使用的纵横弯曲梁模型来研究抽油杆柱的横向振动,但考虑轴向载荷周期性变化对抽油杆柱横向振动的影响。

研究假设:梁各截面的中心主轴在同一平面内,且在此平面内作横向振动;梁的横截面尺寸与其长度之比较小,可以只考虑由弯曲引起的变形,而不计由剪切引起的变形及转动惯量对梁弯曲振动的影响,即简化为欧拉-伯努利梁;梁的横向振动符合小挠度平面弯曲的假设,即横向振动的振幅很小,在线形范围内。

从距离左端x处取一长度为dx的单元体,见图1。

该微段上除作用在两个截面上的弯矩M、剪力Q和分布外载荷q(x,t)外,还有假设的惯性力dfI(x)=fI(x)dx,其中fI(x)为单位长度上的分布惯性力,其大小等于分布质量m与运动加速度(x,t)的乘积,则列出单元体横向振动微分方程为:EI P(t) m=q(x,t),(1);y(x,t)=yn(t)sin,(n=1,2,…N) ,(2);(t)=-[EI()4-P(t)()2]y(t),(3)式中:E—弹性模量,Pa;I—截面对对称轴的惯性矩,m4;m—梁单位长度质量,kg/m;P(t)——轴向激励力,N;q(x,t)——简支梁上的横向分布激励力,N对于抽油杆柱的各个跨上的简支梁来讲,轴向激励力为其振动提供了动力源,而由于梁的初弯曲和其在液体中的重力构成了梁的初挠度,即成为了简支梁做横向振动的初始条件,而其边界条件正是梁振动的两端铰支座。

使用分离变量法将简支梁的横向振动位移y(x,t)表示成振型的级数形式(2)。

抽油杆柱设计计算结果比较

相当于 A P I 杆柱设计 , 即使修正的各级杆柱应 力( | s ) 相等 , 并且使杆柱修正的应力平行 。

Sm o d= S 一 0. 5 6 2 5S

计是合理科学的。

[ 作者简介] 黄世财 , 男, 工程师 , 1 9 8 2 年9 月出生 , 2 0 0 5 年毕业 于西安石油大学石油工程 专业 , 主要从事完井试油技术及 管理工作 。

同时 , 确保 P L<1 0 0 %。 2 . 2 修正 的 A P I 设计 方法 ( 等 完全 系数设计 法 ) 使各 级抽 油杆 柱顶端 具有 相 同完全 系数 , 即 S F=. s 一/ ( T / 4+0 . 5 6 2 5 . s )= 常数

2 . 3 N E E L Y设计 方 法

其各级杆柱顶部 的最大 、 最小应力落在 由原点 ( 0 ,

0 ) 、 ( T / 1 . 7 5 , T / 1 . 7 5 ) 点 以及 ( 0 , T / 4 ) 三 点 所 构 成 的三 角形 面积 内。一 般杆柱 设计 方法 包括 等强 度设

抽油杆柱组合设计一般使用完全等强度方法 、 等完 全系数法以及变安全系数方法 , 不同方法设计杆柱 组合具有不同的结果; 完全等强度方法以及等完全 系数法具有不同的标准 , 其设计结果是不同的 , 但设 计原则实质一样的, 都是要保证各级杆柱顶端坐标 连线平行 于最大许用 应力线 , 即具 有相 同 的完 全

系数 。 本文 对等 强度设 计 方法 、 修 正 的 AP I 设 计 方 法 ( 等 完全 系数设 计法 ) 、 N E E L Y设 计 方法 、 We s t 设 计 方法 进行 结果 计算 与 比较 分析 , 可 以看 出 : ①设计 各

计方法 、 修正的 A P I 设 计 方法 ( 等 完 全 系数设 计

抽油杆柱设计方法

抽油杆柱设计方法抽油杆柱设计方法 9.3.4.1 抽油杆柱力学模型抽油杆柱力学模型是用来对抽油杆柱在抽油过程中受力状况进行分析计算的工具。

在抽油过程中,抽油杆承受到交变载荷的作用,要使得其能够安全有效的工作,其受力状况分析至关重要。

另外,抽油杆柱在抽油过程中的受力状况也是进行抽油机井工况分析和生产参数优化设计的重要依据。

(1) 抽油杆重力gL q F r r =(9-25)式中,r F 为抽油杆柱在空气中的重力,N ;L 为抽油杆柱长度,m ;r q 为抽油杆柱的每米质量,kg/m 。

(2) 液柱载荷(折算) in p out rm p l P A P A A F ?-?-=)((9-26)式中,l F 为作用在柱塞上的液柱载荷,N ;rm A 为最下一级抽油杆截面积,m 2;p A 为抽油泵活塞截面积,m 2;out P 为泵排出口处压力,Pa ;in P 为泵吸入口处压力,Pa 。

(3) 流体通过凡尔孔的阻力2232)(72925.1N S f A F p p l v =μρ (9-27)式中,v F 为流体通过凡尔孔的阻力,N ;l ρ为流体密度,kg/m 3;0f 为凡尔孔过流面积,m 2;p S 为活塞有效冲程,m ;N 为冲数,rpm ;μ为由实验确定的凡尔流量系数,由下式计算:<-?=≥-?+=4Re 6.0Re 4Re 7.1Re 10)3(lg 225.010)4(lg 325.0225.0N N N N μμ(9-28)llp p Vo f N S A d N μρ=0Re 19(9-29)式中,0v d 为凡尔孔直径,m ;l μ为流体粘度,Pa.S 。

(4) 抽油杆柱惯性载荷=ri F )/1(17902l r N S F r +??(上冲程) (9-30)=ri F )/1(17902l r N S F r -??(下冲程) (9-31)式中,ri F 为抽油杆柱惯性载荷,N ;S 为冲程,m ;r 为抽油机曲柄半径,m ;l 为抽油机连杆长度,m 。

抽油杆、管设计

气举法 其它

柱塞气举 捞油等

第二部分

抽油杆设计

抽二部分

抽油杆设计

抽油杆用途、结构

用途:将抽油机驴头悬点的往复运动传递给井下抽油泵

(有杆泵重要部件、将地面动力传递给井下抽油泵的纽带)

(具体到抽油机井,单根抽油杆通过接箍连接成杆柱,上经光 杆与抽油机相连,下接抽油泵柱塞)

第三部分

分类:

油管设计

1、按强度:J55、N80;

2、按直径:60.3、73、89mm;

3、按丝扣:平式扣、加大扣。

常见组合:

第三部分

油管设计

1、73加大+73平式+泵+平式; 2、89加大(平式)+73加大(平式)+泵+73平式; 3、73平式+泵+73平式+导锥; 4、73加大+60.3加大+泵+60.3平式; 5、60.3加大+泵+60.3平式; 6、89加大(平式)+70泵+73平式等。

以H级杆柱为例32mm泵下深2200m、38mm泵下深2000m、44mm泵下深1800m等。

第二部分

抽油杆设计

抽油杆失效分析

失效类型:抽油杆断裂、抽油杆脱扣 ,主要失效形式是疲劳断裂

抽油杆断裂部位:抽油杆接箍(母扣)、抽油杆公扣及根部、卸荷槽、 扳手方颈、圆弧过渡区、抽油杆本体。

抽油杆断裂失效分析

第三部分

油管设计

油管失效类型: 漏失、断裂、脱扣

第二部分

抽油杆设计

抽油杆分类

加重杆(35、38、51mm)、拉杆(19、22mm)

3、按用途分:光杆(25、28、32、38mm)、抽油杆、 4、特种抽油杆:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抽油杆柱设计方法 9.3.4.1 抽油杆柱力学模型

抽油杆柱力学模型是用来对抽油杆柱在抽油过程中受力状况进行分析计算

的工具。

在抽油过程中,抽油杆承受到交变载荷的作用,要使得其能够安全有效的工作,其受力状况分析至关重要。

另外,抽油杆柱在抽油过程中的受力状况也是进行抽油机井工况分析和生产参数优化设计的重要依据。

(1) 抽油杆重力

gL q F r r =

(9-25)

式中,r F 为抽油杆柱在空气中的重力,N ;L 为抽油杆柱长度,m ;r q 为抽油杆柱的每米质量,kg/m 。

(2) 液柱载荷(折算)

in p out rm p l P A P A A F ⨯-⨯-=)(

(9-26)

式中,l F 为作用在柱塞上的液柱载荷,

N ;rm A 为最下一级抽油杆截面积,m 2;p A 为抽油泵活塞截面积,m 2;out P 为泵排出口处压力,Pa ;in P 为泵吸入口处压力,Pa 。

(3) 流体通过凡尔孔的阻力

2

2

32)(72925.1N S f A F p p l v ⨯⨯⨯⨯⨯⨯=μρ (9-27)

式中,v F 为流体通过凡尔孔的阻力,N ;l ρ为流体密度,kg/m 3;0f 为凡尔孔过流面积,m 2;p S 为活塞有效冲程,m ;N 为冲数,rpm ;μ为由实验确定的凡尔流量系数,由下式计算:

⎪⎩

⎪⎨

⎧<-⨯=≥-⨯+=4

Re 6

.0Re 4

Re 7

.1Re 10)3(lg 225.010)4(lg 325.0225.0N N N N μμ

(9-28)

l

l

p p Vo f N S A d N μρ⨯⨯⨯⨯⨯⨯=

0Re 19

(9-29)

式中,0v d 为凡尔孔直径,m ;l μ为流体粘度,Pa.S 。

(4) 抽油杆柱惯性载荷

=

ri F )/1(17902

l r N S F r +⨯⨯(上冲程) (9-30)

=

ri F )/1(1790

2

l r N S F r -⨯⨯(下冲程) (9-31)

式中,ri F 为抽油杆柱惯性载荷,N ;S 为冲程,m ;r 为抽油机曲柄半径,m ;l 为抽油机连杆长度,m 。

(5) 液柱惯性载荷

r

t r p l li A A A A l r N S F F --⨯

+⨯⨯⨯=)/1(17902

(9-32)

式中,li F 为液柱惯性载荷,N ;t A 为油管截面积,m 2。

(6) 泵筒与柱塞的摩擦载荷

14094.0-⨯

=e

p p d d F (9-33)

式中,p F 为泵筒与柱塞的摩擦载荷,N ;p d 为泵柱塞直径,m ;e d 为柱塞与衬套的间隙,m ;

(7) 抽油杆与液体的摩擦载荷

()()()

⎥⎦

⎤⎢⎣⎡--+-=1ln 11

22

222

m m m m L SN F l rl μπ (9-34)

式中,rl F 为杆液摩擦载荷,N ;L 为抽油杆长度,m ;M 为油管内径与抽油杆直径之比,r

t

d d M =

;t d 为油管内径,m ;r d 为抽油杆内径,m 。

(8) 管液摩擦载荷

3

.1rl tl F

F =

(9-35)

式中,tl F 为管液摩擦载荷,N 。

(9) 抽油杆柱上托力

()1+-⨯=rj rj j rxj A A P F ()m j ,...2,1=

(9-36)

式中,rxj F 为第j 级抽油杆下端面处所受的流体上托力,N ;j P 为第j 级抽油杆下端面处所受的流体压力,Pa ;rj A 为第j 级抽油杆截面积,m 2;1+rj A 为第j+1级

抽油杆截面积,m 2;m 为抽油杆级数。

(10) 最大载荷与最小载荷

抽油杆柱所受的交变载荷上冲程时出现最大载荷,下冲程时出现最小载荷:

tl li ri v p l r F F F F F F F F ++++++=m ax

(9-37)

∑=-----=m

j rxj p v rl ri r F F F F F F F 1

m in

(9-38)

式中,max F 为抽油杆柱上冲程所受的最大载荷,N ;min F 为抽油杆柱下冲程所受的最小载荷,N 。

9.3.4.2 抽油杆柱设计强度理论

采用修正古德曼图进行抽油杆强度校核和杆柱设计。