铝电解电容器的生产流程

引线式铝电解电容器工艺流程图-中英文

半成品清洗

PVC套管

塑套

Байду номын сангаас

老 炼

自动老炼测试 测试

1.●shows the IQC testing or the coming materials 2.▲shows self-inspection or PQC or the PQC testing 3.★shows QA or the QA testing 4、if above is not,that shows process self-inspection 5、□shows work process 6、The above process is for the reference, if special

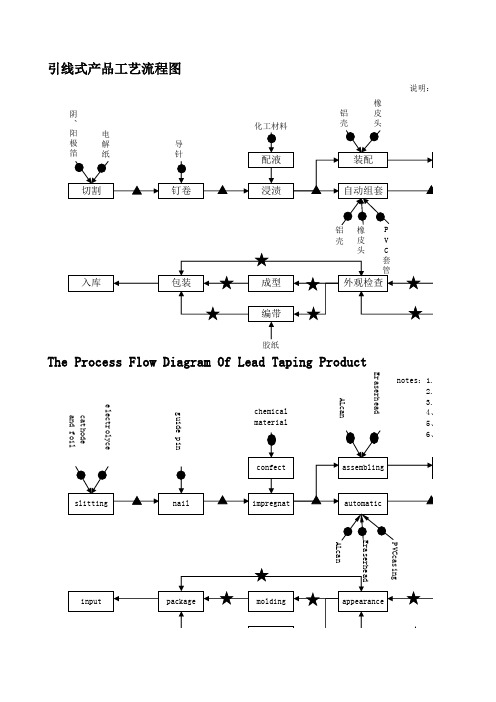

引线式产品工艺流程图

阴 、

阳

电

极

解

箔

纸

切割

导 针

钉卷

化工材料

配液 浸渍

橡

铝

皮

壳

头

装配 自动组套

说明:1、●表示进料检 2、▲表示自检和 3、★表示最终检 4、无以上三种标 5、□表示作业工 6、以上流程为参

入库

包装

成型

铝橡 P 壳皮 V

头C 套 管

外观检查

编带

胶纸

The Process Flow Diagram Of Lead Taping Product

slitting

nail

impregnat

automatic

PVCcasing Eraserhead ALcan

input

package

molding

appearance

bredeing tape

说明:1、●表示进料检验或试验IQC 2、▲表示自检和过程检验或试验PQC 3、★表示最终检验或试验QA 4、无以上三种标记则表示工序自检 5、□表示作业工序 6、以上流程为参考流程,对特殊情况产品流程会有适当调整。

高频低阻抗铝电解电容器生产工艺的探讨

高频低阻抗铝电解电容器生产工艺的探讨摘要:由于电源开关中的输出滤波器需要采用高频低阻抗的铝电解电容器,因此,本文将会深入探讨如何生产出符合其要求的电容器,按照目前的相关技术标准要求,先后经过电极制备工艺、电解液制备工艺、电容器装配、电容器老化处理等一系列生产流程,对生产出来的铝电解电容器进行容量损耗检查、压电性能检查、阻抗检查、使用寿命检查等全方位测试,研制出符合生产标准,且具有高频低阻抗特性铝电解电容器。

关键词:高频低阻抗电容器生产工艺探讨高频低阻抗铝电解电容器起源于20世纪的40年代初的日本,由松下幸之助成功研制出了具有高频、低阻抗、容量大等特点的铝电解电容器。

铝电解电容器主要构成是由一层阴极铝箔、一层阳极铝箔、在中间夹一层浸渍了电解液的电解纸,然后将电解液浸渍后的电极,用氧化膜层层缠绕,最后使用铝金属外壳将其密封起来形成的电容器。

技术方面,铝电解电容器主要依靠电解质固态化技术、片式化技术生产制作,其中片式化技术由于其技术要求相对较难,生产原材料成本较为高昂的问题,在我国并未普及开来。

而在电解质固态化技术方面,我国固然起步较晚,但随着社会高速发展需求,相关技术人才已经逐渐增多,电解质固态化技术的研究已经取得了显著成果。

1生产工艺探究1.1电极制备工艺在电极制作时,需要选取纯度在99.9%以上的高纯度铝箔作为原材料,按照宽度规定要求对主轴形卷材进行切割,在切割阳极铝箔时,为有效减少电阻,应适当调整其宽度,铝箔宽度增加,缠绕时所需圈数减少,即电路长度降低,宽度增加,减小电感,从而达到有效降低电阻的目的。

随后将制作好的阴、阳极箔与准备好的铝片相互缝合,并和隔膜纸卷成圆柱形部件浸泡到电解溶液当中,浸泡完成后用橡胶塞将其连接,再用铝金属外壳封闭,即可形成生产所需的电极材料。

1.2 电解液制备工艺在制作电解液时,需采用纯度在99.9%以上的高纯度电解液,并通过合理控制电解液的温度、浓度、酸碱浓度,保障电解液的导电性与稳定性。

方片铝电容工艺

方片铝电容工艺1.引言1.1 概述概述:方片铝电容是一种常见的电子元件,广泛应用于各种电路中。

它通过在铝箔表面形成细微的氧化层,形成一个可靠的电介质,并与导电液体或凝胶电解质相结合,达到存储电荷并传导电流的目的。

与其他电容器相比,方片铝电容具有高容量、高工频性能和低ESR等优点,因此在电子产品中得到了广泛的应用。

本文将对方片铝电容的工艺进行详细介绍。

首先,我们将介绍方片铝电容的基本原理,包括其工作原理和电容机制。

然后,我们将重点探讨方片铝电容的制备工艺,包括选择合适的基板材料、氧化处理、电极制备、封装装配等生产过程。

通过对每个环节的分析与研究,我们可以了解方片铝电容的制备方法以及影响其性能的关键参数。

方片铝电容工艺的研究具有重要的应用前景。

随着电子产品的不断发展和进步,对于高性能电容器的需求也越来越大。

方片铝电容以其较高的工作电压和较大的容量,能够满足现代电子产品对电容器性能的要求。

因此,进一步优化方片铝电容的制备工艺,提高其性能和可靠性,对于推动电子产品的发展具有积极的意义。

综上所述,本文将从方片铝电容的基本原理和制备工艺方面进行探讨,以期为方片铝电容的应用和进一步研究提供有价值的参考。

通过深入研究和分析,我们将能够更好地理解方片铝电容的性能特点和制备工艺,为电子产业的发展和进步做出贡献。

1.2文章结构文章结构部分的内容可以包括以下内容:文章结构部分旨在介绍本文的整体结构和各个章节的内容安排,以帮助读者更好地理解和阅读文章。

本文主要分为三个部分:引言、正文和结论。

引言部分主要包括概述、文章结构和目的三个方面的内容。

首先,在概述中,将简要介绍方片铝电容的基本情况,包括其类别、特点、应用领域等。

这将为读者提供一个初步了解方片铝电容的背景知识。

接下来,在文章结构中,将介绍本文的章节组织和内容安排,以方便读者对整篇文章的各个部分有一个整体的概念。

同时,也会提及每个章节的主要内容和重点。

最后,在目的部分,将阐明本文撰写的目的和意义。

电容生产工艺流程

电容生产工艺流程电容是一种常见的电子元件,广泛应用于通信、计算机、电子设备等领域。

电容的生产工艺流程包括材料准备、电极制备、电解液注入、封装和测试等步骤。

电容的生产需要准备所需的材料。

主要材料包括电极材料(如铝箔、铜箔)、电解液(如有机溶剂、电解质溶液)以及绝缘材料(如聚酰亚胺薄膜)。

这些材料需要经过质量检验和储存,确保其符合生产要求。

接下来是电极制备。

电容的电极通常采用金属箔制成,制备过程包括箔材切割、清洗、腐蚀处理、电极涂布等步骤。

首先,将电极材料切割成所需尺寸,并进行清洗去除表面杂质。

然后,对电极进行腐蚀处理,以增加其表面积和电容量。

最后,通过电极涂布将电解液均匀涂覆在电极上,形成电容的正负极。

电解液注入是电容生产中的重要环节。

注入电解液的目的是使电容具有电容效应。

电解液是一种具有良好导电性和化学稳定性的液体,其成分根据电容的使用场合和要求不同而有所差异。

注入电解液的过程需要严格控制温度、湿度和注入速度,以确保电容的性能和稳定性。

封装是电容生产流程中的关键步骤。

电容的封装包括外壳的制作和焊接引线等工艺。

外壳通常采用塑料或金属材料制成,以保护电容内部结构和电极。

焊接引线是将电容的电极与外部电路连接的重要环节,需要精确控制焊接温度和时间,以确保焊点牢固可靠。

最后是电容的测试。

电容在生产完成后需要经过严格的测试,以验证其性能是否符合要求。

常见的测试内容包括电容值测量、耐压测试、温度特性测试等。

通过这些测试,可以确保电容的质量和稳定性,以满足应用的需求。

电容的生产工艺流程包括材料准备、电极制备、电解液注入、封装和测试等步骤。

每个步骤都需要严格控制和操作,以确保电容的质量和性能。

电容作为一种重要的电子元件,在现代科技发展中起着不可替代的作用。

随着技术的不断进步,电容的生产工艺也在不断创新和改进,以满足不断变化的市场需求。

电解的工艺流程

电解的工艺流程

1. 铝箔的制造:首先,铝箔需要通过电化腐化。

2. 氧化膜形成工艺:然后,运用化学方法,将其外观氧化成三氧化二铝,这是铝电解电容的介质。

在氧化之后,要仔细检查三氧化二铝的外观,看是否有雀斑或龟裂,将不合格的清除。

3. 铝箔的切割:将一整块铝箔切割成若干小块,使其适应电容制造的需要。

4. 引线的铆接:电容外部的引脚并不是直接连接到电容内部,而是经过内引线与电容内部连结。

5. 电解纸的卷绕:电容中的电解液并非直接灌进电容,呈液态浸泡住铝箔,而是经过吸附了电解液的电解纸与铝箔层层贴合。

6. 电解液的浸渍:当电解纸卷绕完毕之后,就将电解液灌进去,使电解液浸渍到电解纸上。

7. 装配:将电容表面的铝壳装配上,同时连结外引线,电容到这时已经基本成型。

电容器工艺流程及控制要点ppt课件

lOgO

2

一.电容器内部结构

(一)电容器理论模型

1.工作介质为金属氧化膜 (AL2O3); 2.正极是金属基体; 3.真正的负极是电解液,实 际负极是引出负极。

lOgO

3

一.电容器内部结构

(二)电容器实物内部结构

1.引线,又名导针; 2.正极箔,又名正极铝箔,阳极箔; 3.负极箔,又名阴极箔; 4.电解纸,又名隔离纸; 5.胶盖,又名胶塞,黑豆; 6.铝壳 7.套管,又名胶管 8.芯包,又名素子 9.胶带,胶水 10.电解液

a.极性标示不得相反 或偏差﹔

15

二.电容器制造工艺

自动老化&分选

No.

工程 名

说明

管控重点

lOgO

设备/产品图标

81

老化

目的:修复因裁切、 钉卷被破坏的Al203 皮膜,以降低LC, a.容量; 稳定E/C特性﹔

b.损失角; 方法:将套管后的 电容通过自动老化、 c.漏电流 选别机对电容作充 电、测试。

16

二.电容器制造工艺

手工老化

N o.

工程名

说明

管控重点

a.充电电压; b.温度设定﹔

8 - 老化 2

目的:修复因裁切 被破坏的Al203皮膜, 以降低LC稳定E/C 特性﹔

方法:将套管后的 电容通过自动老化、 选别机对电容作充 电、测试。

设备/产品图标

lOgO

17

二.电容器制造工艺

分选

No. 工程名

c.钉接厚度:即铝箔导针复 合厚度﹔

d.钉接花瓣:四方向的花瓣 需均匀分开, 铝箔﹑导针 花瓣一体重迭, 导针花瓣 要压住铝箔。

铝电解电容成本

铝电解电容成本铝电解电容是一种常见的电容器,具有较低的成本和良好的性能,广泛应用于电子产品、通信设备和电力系统等领域。

本文将从铝电解电容的成本方面进行探讨。

铝电解电容的成本主要包括材料成本、生产成本和市场因素等因素。

铝电解电容的主要材料是铝箔、电介质和电解液。

铝箔是制作电容器极板的重要材料,其价格受到铝的市场价格和供需关系的影响。

电介质是铝电解电容的核心部分,其价格主要受材料的稀缺性、工艺复杂性和市场竞争等因素影响。

电解液是铝电解电容的重要组成部分,其价格受到电解液材料的市场价格和供需关系的影响。

生产成本是铝电解电容成本的另一个重要组成部分。

铝电解电容的生产过程包括铝箔的制备、电介质的涂敷、电极的卷绕和封装等工序。

这些工序需要消耗大量的人力、物力和能源资源,因此生产成本会直接影响铝电解电容的成本。

市场因素也会对铝电解电容的成本产生影响。

铝电解电容是电子产品的重要组成部分,其需求受到市场需求、产品更新换代和竞争压力等因素的影响。

市场需求的增加会带动铝电解电容的生产规模扩大,从而降低成本;而市场竞争的加剧则可能导致成本的上升。

总的来说,铝电解电容的成本是一个复杂的问题,受到多个因素的综合影响。

为了降低铝电解电容的成本,需要从材料、生产工艺和市场等方面进行综合优化。

例如,可以通过改进生产工艺降低生产成本,提高生产效率;可以通过优化材料选择和采购等方式降低材料成本;还可以通过加强市场调研和合理定价等方式提高市场竞争力。

铝电解电容的成本是制约其应用的重要因素,对于企业和消费者来说,降低成本、提高性价比是追求的目标。

通过不断的技术创新和成本优化,相信铝电解电容的成本将会逐步降低,为电子产品的发展提供更好的支持。

铝 电 解 电 容 之 制 程 共23页PPT资料

4.現場整理整頓,嚴禁材料散落任意推放,確實核對工 單用料,以免用錯材料,落實首件檢驗,確保符合規格.

5.產品標示需清楚,裝箱相蓋需將蓋子蓋好,避免散落 混入造成混料.

鋁電解電容生產流程

生四產.管組制立重.點束腰: .封口

1.注意將工含藝衛浸生好,人的員素作子業需,佩在帶自手動套組.指立套.機PE自手套 三缸動層出套,缸防.裝止組膠汗立水 時蓋污間.染須鋁等確殼各實種控作不制組潔,減立污少染作在素業常子溫,.緊中素素子接子從以吸真收空 水封分口被污輪染及. 束腰輪將素子鋁殼作封口與 2束.膠腰蓋.,鋁完殼成清裸潔度品必半須成確實品掌.控,避免發生污染破壞,

3.素子烘烤.含浸時需注意不可有傷及電解紙之行為 與疑慮,避免發生素子破壞.

4.電解液需注意工藝衛生,及用料正確防止不潔污染 素子.混用人員作業需佩帶手套.指套.PE手套三層, 防止汗水污染.

5.現場整理整頓,嚴禁材料散落任意推放,確實核對 工單用料,以免用錯材料,落實首件檢驗,確保符合規 格.

CAPXON ELECTRONIC ( SHEN ZHEN )

影響產品壽命.

3.作業過程相關人員,需不斷檢測覆核封口.束腰尺寸 是否符合檢驗規範.

4.不同電解液需注意工藝衛生,確實清潔避免混用,防 止相互污染.裸品標示需清楚,裝箱相蓋需將蓋子蓋好, 避免散落混入造成混料.

5.現場整理整頓,嚴禁材料散落任意推放,確實核對工

單C用AP料XO,以N 免EL用EC錯T材RO料NI,C落實( 首SH件E檢N 驗ZH,E確N保)符C合O.規,格LT.D.

CAPXON ELECTRONIC ( SHEN ZHEN ) CO.,LTD.

鋁電解電容結構說明

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南通华裕电子有限公司 内部文档

铝电解电容器的生产流程

a) 刻蚀

阳极和阴极箔通常为高纯度的薄铝箔(0.02~0.1mm厚),为了增加容量,需要增大

箔的有效表面积,利用腐蚀的办法对与电解质接触的铝箔表面进行刻蚀(成千上万微

小条状)。对于低压电容,表面面积可以通过刻蚀增大100倍,对高压则一般为20~

25倍,即高压电容比低压电容的腐蚀系数要小,这是由于高压的氧化膜较厚,部分掩

盖了腐蚀后的微观起伏,降低了有效表面积的缘故。

b) 形成

阳极箔表面附着电容的电介质,这个电介质是一层薄薄的铝氧化物(Al2O3), 它是

通过电化学方法在阳极箔表面通过“形成Forming”的工艺过程生成。氧化铝的厚度

与形成电压有关(1.4~1.5nm/V),通常形成电压与工作电压有一个比例系数,铝电

容的比例系数较小,为1.2~2(固体钽电容为3~5),因此,如果有一个450V额定

电压的铝电容,若比例系数为1.4,则形成电压为450×1.4=600V,这样其氧化膜的

厚度大概为1.5nm×600 = 900nm,这个厚度不到人头发直径的百分之一。 形成工艺

减小了箔的有效表面积。因为微带状沟道会被氧化物覆盖,沟道刻蚀类型可以通过选

择箔和刻蚀过程来调整 。这样,低压阳极有精细的沟道类型和薄的氧化物,而高压阳

极有粗糙的沟道类型和厚的氧化膜,阴极箔不用进行形成,所以它还保持大的表面面

积和深度刻蚀样貌。

c) 切片

铝箔以一卷成40~50cm宽的条状,在经过刻蚀和形成工艺后,再根据最终电容高度

规格要求切成所需的宽度。

南通华裕电子有限公司 内部文档

d) 芯包卷绕

铝箔切片后,在卷绕机上按一层隔离纸、阳极箔、另一层隔离纸、阴极箔合成并卷绕

成柱状芯子结构,并在外面在卷上一个带状的压敏条来防止芯子散开。分隔纸作为阳

极箔和阴极箔之间的衬垫层,既可以用以防止两电极箔接触而短路,同时作为吸附和

蓄存液态工作电解质的载体。 在芯包卷绕前或卷绕过程中,铝垫引出片铆接到两个电

极箔上,以方便后面引出到电容的端极 。最好的铆接方法是采用微处理器控制定位的

冷压焊接,以保证这过程中芯子的寄生电感小于2nH,较古老的铆接方法是通过穿透

铝箔,折叠起来的方式,冷压焊接降低了短路失效的可能性,而且在高纹波电流应用

下有较好的特性,而旧的铆接方式在充放电应用场合下常会使个别连接点断裂失效。

e) 连接引出端

铝垫引出片的扩展就是电容的引出端极。对于轴向引线结构的电容,阴极垫在密封前

与金属外壳焊接在一起。

f) 注入液态电解质

在芯子里注满了工作电解液让分隔纸充分吸收并渗透至毛细的刻蚀管道中。注入过程

是将芯子浸渍在电解液中并进行加热(或不加热)的真空-强压循环处理,对于小容

量电容,仅仅只是浸渍吸收就可以。电解液由不同化学成分混合而成,根据不同的电

压和应用环境温度范围,其组成成分也不同。水在电解液成分中占据一个主要角色,

它增加了电解液可导性从而减小了电容的ESR,但同时降低了沸点影响了在高温下的

性能,降低了贮藏时间。当漏电流流过,水分子分解成氢气和氧气,氧气在漏电流处

与阳极箔金属生成新的氧化膜(自愈),氢气则通过电容的橡胶塞逸出。因此为了维

持氧化膜的自愈特性,是需要有一定比例成分的水。

g) 密封

南通华裕电子有限公司 内部文档

电容芯子密封在金属外壳罐里,大多数金属外壳为铝。为了释放产生的氢气,并不是

绝对的密封,当内外压力差值超过某一值时,氢气可单向透过橡胶逸出,消除爆破的

危险。总的来说,封得太密,会导致过强的压力,太松,则会使电解液挥发干涸失效。

h) 老化

老化是电容生产的最后一步,在这个过程中,会施加一个大于额定电压但小于形成电

压的直流电压,一般会在电容的额定温度下进行(也可能在其它温度甚至室温下),

这个过程可以修复氧化膜的缺陷,老化是筛选早期失效的电容的一个很好手段,低的

初始漏电流是有效老化的一个标志。