大型锤体铸造工艺设计

某大型复杂铸铝件铸造工艺设计

由 于 该 件结 构 很 不 规 则 ,外 形 尺 寸 大 而 复 杂 ;壁 厚 差 别 很 也 较 大 ,

1.1 分 型 面 的确 定

最 厚 处 45ram,最 薄 处 只有 8ram,因 而 ,容 易 使 铸 件 在 浇 注 过 程 中 产 生

该铸 件外 形 尺 寸 较 大 。 内腔 结 构 复

1 铸 造 工 艺 方 案确 定

少 了热 量 损 失 ,同时 ;也 很 好 的起 到 了撇 渣 、排气 的 作用 。 此外 为 了 防 止 铝 液 带 进 渣 子 ,卷 入 气 体 ,我 们 采 用 了 完全 开 放 式 浇 注 系 统 。同 时在

该 铸 件 采 用 ZL101A进 行 铸 造 。

尽 量 减少 分 型 面 ,所 以 确 定 4开 箱 造 型

较 为 合理 ,如 图 2所 示 。

图 2 外 壳 铸 造 工 艺 简 图

1O种 117块 )进 行 激 冷 ,使 铸 件 形 成 自下 而上 的顺 序 凝 固模 式 。 1.5 浇 注 温 度 的设 计

由 于 铸 件 大 ,流 程 长 ,热 量 损 失 大 ,因 此 浇 注 温 度 取 的 较 高 一 些

该 铸 件 所 选 用 合 金 ZL101A凝 固 区 温度 范 围 为 36℃ ,由 于铸 件 大 而复

杂 ,补 缩 不 易 ,为 此 ,必 须有 良好 的补 缩 条 件 ,以促 成 强 烈 的顺 序 凝 固 。

在 实 际 生 产 中 ,原 则 上 要 以最 低 的 成 本 获 得 满 足 需 要 的 铸 件 ,但 因为

造难 度 。最 后 确 定 出 了 适 合 该 件 并具 有 独特 创 新 的 工 艺 方 案 ,并 加 以 直 浇 口的铝液浇注 ,因该 浇 口控制着近一 半铝水量 ,其流程最 远处达

7.3铸造工艺设计解析

冒口

上

上

中

下

单件小批

中 下

放收缩率1% 余量:上面>侧面>下面

手工三箱造型 大批量

外 型 芯 块

两箱机器造型

7.3.5铸造工艺设计示例

例:支架零件如下图所示,材料为HT200, 单件、小批量生产工作时承受中等静载荷, 试进行铸造工艺设计。 1.零件结构分析:筒壁过厚,转角处未采用 圆角。修改后的结构如图b)所示。 2.选择铸造方法及造型方法 采用砂型铸造 (手工造型)中的两箱造型。 3.选择浇注位置和分型面

1.铸造工艺图: 利用各种的工艺符号,把制造模型和

铸型所需的资料直接绘在零件图上所得到 的图样。

即表示铸型浇注位置、分型面、浇冒口 系统、工艺参数、型芯结构尺寸、控制凝 固措施等的图样。

2. 铸件图:又称毛坯图,是反映铸件实际形 状、尺寸和技术要求的图样,也是铸造生产、 铸件检验与验收的主要依据。

(1)定义: 指铸件从线收缩开始温度冷却至室温时,

线尺寸的相对收缩量。 (2)选取: 大件、重要件不同部位可选取不同的收缩率; 一般件可选取同一收缩率。

4. 起模斜度

(1)定义:为了起模方便,在平行于起模方向的侧壁 加放的一定斜度。

(2)选取:对同一件,尽可能选用同一起模斜度; 立壁愈高,斜度应越小; 内壁的斜度值应大于外壁; 机器造型比手工造型斜度小; 金属模比木模斜度小。

3.铸型装配图:表示合型后铸型各组元之间

装配关系的工艺图。包括:浇注位置、型芯、 浇冒口系统和冷铁布置及砂箱结构和尺寸等。

7.3.2 铸造方法和造型方法选择

1.选择依据: 1)零件结构特点;2)合金种类; 3)生产批量等

2.选择原则: 单件、小批生产时一般采用砂型铸造

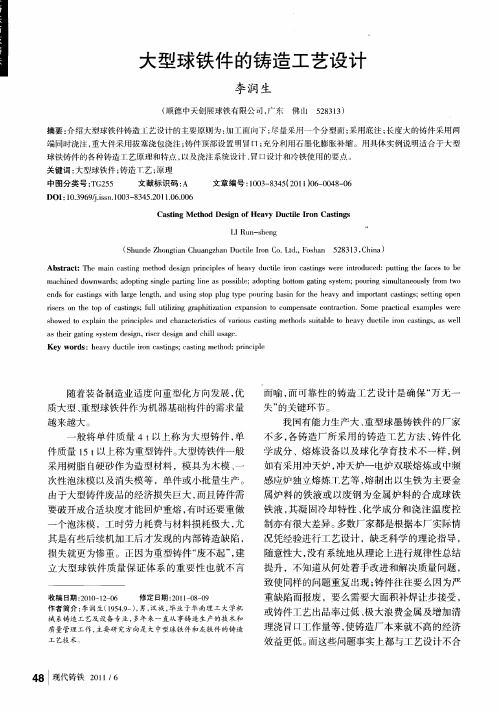

大型铸铁件的铸造工艺设计

铸造工艺及设备专业,高级工程师,现主要从事铸造技术及质量

管理的工作。

免气体裹入,减少金属液氧化;同时有利于型腔

现代铸铁 2009 / 5 43

球

Nodular Irons & Gray Irons

墨

铸

铁

与

灰

气体的排出与除渣,避免各部温差过大,减少铸

铸

铁

铁件收缩应力;对长、薄铸件,还有利于减小变形

量,防止裂纹缺陷发生。

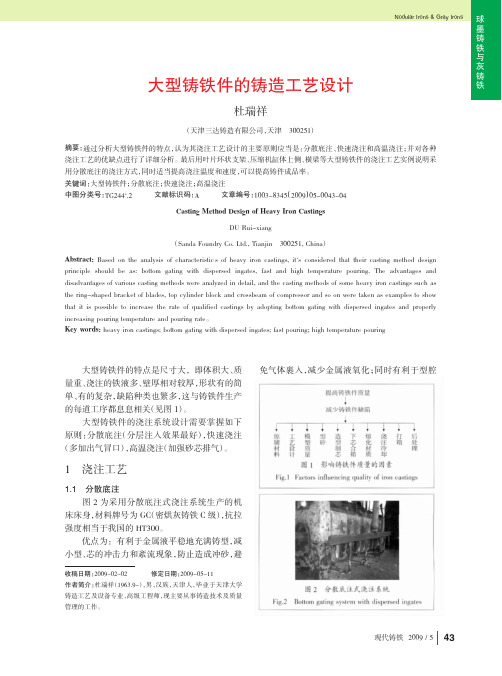

大型铸铁件的铸造工艺设计

Nodular Irons & Gray Irons

球

墨

铸

铁

与

灰

铸

铁

杜瑞祥

(天津三达铸造有限公司,天津 300251)

摘要:通过分析大型铸铁件的特点,认为其浇注工艺设计的主要原则应当是:分散底注、快速浇注和高温浇注;并对各种

浇注工艺的优缺点进行了详细分析。最后用叶片环状支架、压缩机缸体上侧、横梁等大型铸铁件的浇注工艺实例说明采

铸件特征 复杂的薄壁铸件

中等复杂铸件 形状简单的厚壁铸件

铸件壁厚 /mm <10 10~15 15~25 10~20 20~30 30~50

50~100 >100

浇注温度 /℃ 1 400~1 420 1 390~1 420 1 380~1 420 1 380~1 420 1 360~1 400 1 350~1 390 1 340~1 380 1 330~1 380

Casting method and Equipment Used for Resin Sand-Coated Permanent Mould Cast Wheel Hub Castings

HE Zhi-mei, PAN Dong-jie, HUANG Lie-qun, LIN Fang-fu

大箱体铸件的工艺设计

方面 ,此处散热条件较差 ,钢液冷却缓慢 ,钢液 表面

凝固生成坚硬外壳的速度最慢。因此,已经达到最大值

图 4 钢水和砂型界面上气体侵入示意

的 P 只能将 气体压入热节内部。 经过以上分析 ,砂型 被烧结 产生 的气 体进入 热节 ,

是形成气缩孑 的外 因;热节内部 的液态金属在凝 固过 程 L 中没有足够的金属液体 补偿 收缩 ,热节 内部存在 缩孔 ,

气体压力急剧增加 。由于砂型具有 一定 的透气性 ,在一 般情况下 ,钢液和砂型界面上 的气 体可以不断 穿过砂型 排到空气 中,而使砂型界面上 的剩余 气体 的压 力有某种 程度的 降低 。但如 果 砂型 发 气快 而 多 ,型 砂透 气性 不

好 ,砂型界面上的剩余气体压力就 比较 高。 当P 气>| P 液+P 腔+P 时 ( 阻 如图 4所示 ) ,一部分气

、 ( 部) / 根

、 /

注 :、 代 表 实 施 此 项 措 施 。 /

表 2 几种 方 案试 验 结 果

试制方案

l

气体量 的增加和气体温度 的升 高 ,钢液和砂型 截面上 的

备 注

试 验 结 果

在支 耳 根部 有 分 散 的 多处 气 缩 孔 , 上面 有成 片 的 气缩 孔

于热节部位凝固 ,补缩通道被封 闭 ,因此 ,在钢 液凝固

() a 方案 1 () b 方案 2 () c 方案 3 () d 方案 4

收缩过程中 , 热节部位内部就会 因无钢 液来源而 产生 该

缩孔 ( 或缩松 ) 。此时 ,如果 已经 产生 的缩孔 内进入 或

图 3 支耳部位工艺方案 表 1 两侧 支 耳部 位 的工 艺 方 案

可以看 出,方案 3中由于热节 四周 圆角 的存 在 ,圆

大型雕塑的铸造流程

大型雕塑的铸造流程一、设计阶段。

在最开始的时候呀,雕塑家得有个超酷的想法。

这个想法就像是一颗种子,要在脑袋里慢慢发芽长大。

他们会根据雕塑摆放的地方,比如说要是放在公园里,就得考虑周围的环境,是靠近湖呢,还是在一片树林中间。

然后根据这些来确定雕塑的主题,是可爱的小动物呢,还是展现某种文化的人物形象。

接着就开始画草图啦,画了改,改了画,有时候草图能堆成一小摞呢。

这个阶段雕塑家还得考虑雕塑的大小比例,要是太大了放不下,太小了又没气势,就像做饭得掌握好调料的量一样。

等草图确定了,就会做出更精细的模型,可以是用泥巴捏的,也可以是用一些简易材料拼凑的,这个模型就是未来大型雕塑的缩小版。

二、制作模具。

模型做好了之后呢,就要制作模具啦。

这就像是给雕塑做一个超级特别的“外壳”。

如果是比较简单的形状,可能用硅胶模具就好啦。

把硅胶按照一定的方法涂抹在模型上,要涂得均匀哦,不然做出来的模具就会有瑕疵。

要是雕塑的形状很复杂,那可能就得用石膏和玻璃钢之类的材料组合来做模具了。

这个过程可得小心翼翼的,因为要是模具没做好,后面铸造出来的雕塑就可能走样。

而且在做模具的时候,还得预留一些小孔,方便后面灌注材料的时候空气能跑出去,就像房子得有窗户透气一样。

三、材料准备。

大型雕塑铸造的材料那也是很有讲究的。

最常见的就是青铜啦,青铜铸出来的雕塑看起来特别有质感,有一种古朴而庄重的感觉。

在准备青铜材料的时候,得把铜、锡、铅等金属按照一定的比例混合好,这个比例就像是一个神秘的配方,不同的比例会让青铜呈现出不同的特性。

除了青铜,也有用不锈钢的,不锈钢的雕塑看起来就很现代、很时尚,而且比较坚固耐用。

还有一些特殊的雕塑可能会用到其他材料,像树脂之类的,不过树脂材料的雕塑相对来说没有那么结实,但是成本会低一些。

四、铸造过程。

材料准备好了就开始铸造啦。

把配好的材料加热到很高的温度,让它们变成液态,这个时候就像看到了一锅滚烫的魔法药水一样。

然后把液态的材料通过预留的小孔灌注到模具里面,这个过程要慢慢地来,要是灌注得太快了,可能会产生气泡,就像喝汽水喝得太急会打嗝一样。

大型球铁件的铸造工艺设计

铸造成形工艺设计

铸造成形

铸造成形工艺设计

3. 确定主要工艺参数

(3)确定拔模斜率

对木模,起模斜度通常为15′~3°

铸造成形

铸造成形工艺设计

3. 确定主要工艺参数

(4)确定铸造圆角

中、小型铸件的铸造圆角半径为3~5mm

铸造成形 铸造成形工艺设计

3. 确定主要工艺参数

(5)确定型芯头

图4.17 芯头的构造

铸造成形

确定浇注位置应该注意的原则:

铸件的重要加工面或主要工作面应朝下 铸件的宽大平面应朝下 铸件上薄壁而大的平面应朝下或垂直、倾斜 对于容易产生缩孔的铸件,应使铸件截面较厚的部分放在分 型面附近的上部或侧面 图4.16 卷扬筒浇注位置

铸造成形

铸造成形工艺设计

3. 确定主要工艺参数

(1)确定机械加工余量

在铸件加工表面留出的、准备切削的金属层厚度,称为机械 加工余量

铸造成形

铸造成形工艺设计

4. 绘制铸造工Βιβλιοθήκη 图和铸件图(2)绘制铸件图

铸件图是指反映铸件实际形状、尺寸和技术要求的图样,是 铸造生产、铸件检验与验收的主要依据。铸件图可根据铸造工 艺图绘出

机械制造基础

机械制造基础

铸造成形

铸造成形工艺设计

1. 选择分型面

选择分型面应该注意的原则:

便于起模 简单、最少 尽可能使铸件的全部或大部分置于同一砂型中 尽量使型腔及主要型芯位于下型,以便造型、下芯、合型和 检验壁厚 尽量减少型芯和活块的数量

铸造成形 铸造成形工艺设计

2. 确定浇注位置

确定浇注位置应该注意的原则:

铸件的重要加工面或主要工作面应朝下

图4.14 车床床身的浇注位置

铸造成形

铸造成形工艺设计

垂直造型工艺技术

垂直造型工艺技术垂直造型工艺技术是一种常用于制造铸件的工艺技术。

在垂直造型工艺技术中,铸模被放置在垂直的位置,熔融金属通过重力流入模腔,并最终凝固形成铸件。

在这篇文章中,我将介绍垂直造型工艺技术的步骤、优势和应用。

垂直造型工艺技术主要分为铸造前的准备工作和铸造过程两个阶段。

在准备工作阶段,首先需要确定铸造件的设计和模型,然后制作铸模。

铸模可以通过手工制作、数控机床加工或3D打印等多种方法来获得。

制作好的铸模需要经过烘烤处理以提高其硬度和耐磨性。

在铸造过程中,首先将铸模安装在垂直造型机上,并预热至一定温度。

然后通过熔炉加热金属材料,直到其达到熔点。

在合适的时间和温度下,熔融金属通过重力流入铸模中,在模腔内形成铸件。

最后,待金属凝固后,将铸件从铸模中取出,并进行后续的清理和加工处理。

垂直造型工艺技术具有一些明显的优势。

首先,它适用于各种尺寸和形状的铸件制造。

与其他工艺技术相比,垂直造型工艺技术的模具设计更加灵活,可以满足复杂铸件的制造需求。

其次,垂直造型工艺技术可以保证铸件的密封性和表面质量。

因为铸模被放置在垂直位置,熔融金属可以通过重力流动,减少气泡和夹杂物的形成。

同时,由于凝固过程在重力作用下进行,铸件表面的液体金属可以自由流动,使得铸件表面光滑,减少缺陷的出现。

此外,垂直造型工艺技术的生产效率高,可以大大提高生产效益。

垂直造型工艺技术在各个领域有着广泛的应用。

例如,在汽车制造业中,垂直造型工艺技术可用于制造发动机缸体、缸盖和曲轴等关键零部件。

在航空航天领域,垂直造型工艺技术可用于制造飞机发动机叶片、涡轮盘和燃烧腔等复杂零部件。

此外,在能源行业中,垂直造型工艺技术可用于制造涡轮发电机和核电站设备。

总之,垂直造型工艺技术是一种重要的工艺技术,它在许多工业领域中的应用前景广阔。

综上所述,垂直造型工艺技术是一种有效的铸造工艺技术,具有灵活的模具设计、保证铸件密封性和表面质量、高生产效益的优势。

它在汽车制造、航空航天和能源行业等领域有着广泛的应用前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大型锤体铸造工艺设计

一、工艺介绍

锤体是一种重要的机械构件,在金属冶金、采矿、建筑等领域应用广泛。

本文旨在探讨大型锤体的铸造工艺设计,从模具制作、熔炼、浇注、淬火等方面进行分析。

二、模具制作

1. 模具材料选用高强度、高耐磨性能的铸铁,并进行热处理。

2. 细化砂型,增强铸件表面质量,降低缩孔和气孔率,提高铸件强度。

3. 采用振动压实等先进技术,提高砂型密实度和强度。

三、熔炼

1. 熔炉选用电弧炉或感应炉,控制熔融温度在1650℃左右。

2. 添加适量的合金元素,提高铸件硬度、抗拉强度和抗冲击性能。

3. 采用真空或气氛保护熔炼,降低气体含量和杂质,提高铸件质量。

四、浇注

1. 选择合适的浇口和冒口,以减小冷却过程中的应力和缝隙。

2. 采用顺序浇注,避免热液体挤压和冷热液体混合。

3. 根据铸件形状和尺寸,调整浇注速度和位置,保证铸件均匀充填。

五、淬火

1. 铸件热处理过程中要避免过快的冷却速度,以免铸件因热应力而破裂。

2. 采用渐进式冷却,使铸件渐渐形成较稳定的组织,降低残余应力。

3. 铸件淬火后需进行回火处理,提高铸件的可焊性和耐磨性。

六、总结

大型锤体铸造工艺设计的成功与否,关键在于制定合理的工艺方案、选用适当的材料、精心制作模具和严格控制生产过程。

本文所介绍的各项铸造工艺技术,都是为了提高铸件质量和机械性能,为生产提供了强有力的技术支持。