高炉炉料结构的选择

第3章高炉本体设计

炉腹高度由下式计算 :

h2

D 2

d

• tg

炉腹角一般为79º~83º,过大不利于煤气

分布并破坏稳定的渣皮保护层,过小则增

大对炉料下降的阻力,不利于高炉顺行。

4. 炉身: 炉身呈正截圆锥形。

作用:

(1)适应炉料受热后体积的膨胀,有利于 减小炉料下降的摩擦阻力,避免形成料拱。

(2)适应煤气流冷却后体积的收缩,保证 一定的煤气流速。

D——炉腰直径;

d1——炉喉直径; α——炉腹角;

β——炉身角;

hf hz

d1

β D

α 风口中心线

渣口中心线 d

铁口中心线

图3-1 五段式高炉内型图

h0 h1 h2 h3

h4

h5

Hu

1. 高炉有效容积和有效高度

1)有效高度:

高炉大钟下降位置的下缘到铁口 中心线间的距离称为高炉有效高度 (Hu),对于无钟炉顶为旋转溜槽最 低位置的下缘到铁口中心线之间的距 离。

铁口中心线到炉底砌砖表面之间的 距离称为死铁层厚度。

作用:

(1)残留的铁水可隔绝铁水和煤气对炉底 的冲刷侵蚀,保护炉底; (2)热容量可使炉底温度均匀稳定,消除 热应力的影响; (3)稳定渣铁温度。

死铁层厚度: 新设计高炉的死铁层厚度h0=0.2d。

3.1.3 炉型设计与计算

名词概念:

(1)设计炉型:按照设计尺寸砌筑的炉型; (2)操作炉型:指高炉投产后,工作一段时 间,炉衬被侵蚀,高炉内型发生变化后的炉型;

Vu'

P

V

4035 2018(m3 ) 2.0

(3)炉缸尺寸: ①炉缸直径:

选定冶炼强度:

I

0.9 5

《高炉本体设计》课件

生铁的出炉与运

要点一

总结词

生铁的出炉与运输是高炉工艺流程设计的最后环节,需要 确保生铁的顺利出炉和安全运输。

要点二

详细描述

在生铁的出炉与运输阶段,需要根据高炉工艺要求选择合 适的出铁口和运输设备,并进行合理配置。需要考虑生铁 的温度、成分等参数的控制和调节,以确保生铁的质量和 安全运输。同时,需要考虑生铁运输过程中的环保问题, 如烟尘控制和噪声降低等。

高炉炉壳设计

总结词

高炉炉壳是高炉的重要组成部分,其设 计需要考虑到耐高温、耐腐蚀、承受压 力等多方面因素。

VS

详细描述

高炉炉壳设计需要选用高质量的耐火材料 和钢材,以确保在高温和压力下能够保持 稳定。同时,炉壳结构设计还需考虑散热 和热膨胀问题,以保障高炉的安全运行。

炉体支撑结构设计

总结词

炉体支撑结构的主要作用是承受高炉重量和炉料重量,并将载荷传递给地基。

封部件。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

03

高炉工艺流程设计

原料准备与运

总结词

原料准备与运输是高炉工艺流程设计的第一 步,需要确保原料的品质和运输的可靠性。

详细描述

在原料准备阶段,需要选择合适的矿石和焦 炭等原料,并进行质量检验和控制。在运输 过程中,需要考虑原料的装载、运输路线的 规划以及运输过程中的安全和环保问题。

REPORT

THANKS

感谢观看

CATALOG

DATE

ANALYSIS

SUMMAR Y

燃料与熔剂制备与运

总结词

燃料与熔剂的制备和运输是高炉工艺流程设计中的重 要环节,需要确保燃料和熔剂的质量和供应的稳定性 。

高炉本体尺寸设计

1. 比较法:

由给定的产量确定炉容,根据建厂的冶炼 条件,寻找条件相似,炉容相近,各项生产技 术指标较好的合理炉型作为设计的基础。经过 几次修订参数和计算,确定较为合理的炉型。 目前,设计高炉多采用这种方法。

风口中心线与铁口中心线间距离称 为风口高度(hf)。

风口高度可参照下式计算:

hf

hZ k

式中:

k ——渣口高度与风口高度之比,一般

取0.5~ 0.6,渣量大取低值。

(4)风口数目(n): 主要取决于炉容大小,与炉缸直径

成正比,还与冶炼强度有关。 风口数目可以按下式计算:

中小型高炉:

n 2(d 1)

2. 计算法:

计算法即经验数据的统计法。 计算时可选定某一关系式,算出某一主

要尺寸,再根据炉型中各部位尺寸间的关系 式作炉型计算,最后校核炉容,修定后确定 设计炉型。

经验公式 :

大型高炉:

Hu 6.44Vu0.2

d 0.32Vu 0.45

适应于我国50~70年代1000~2000m3高 炉的基本情况,炉型为瘦长型。

炉腹高度由下式计算 :

h2

D 2

d

tg

炉腹角一般为79º~83º,过大不利于煤气

分布并破坏稳定的渣皮保护层,过小则增

大对炉料下降的阻力,不利于高炉顺行。

4. 炉身: 炉身呈正截圆锥形。

作用:

(1)适应炉料受热后体积的膨胀,有利于 减小炉料下降的摩擦阻力,避免形成料拱。

(2)适应煤气流冷却后体积的收缩,保证 一定的煤气流速。

D

d1 2

tg

高炉炼铁原料

高炉炼铁原料1.铁矿石和燃料高炉炼铁必备的三种原料中,焦炭作为燃料和还原剂,是主要能源;熔剂,如石灰石,主要用来助熔、造渣;铁矿石则是冶炼的对象。

这些原料是高炉冶炼的物质基础,其质量对冶炼过程及冶炼效果影响极大。

铁矿石铁矿石分类及特性高炉冶炼用的铁矿石有天然富矿和人造富矿两大类,含铁量在50%以上的天然富矿经适当破碎、筛分处理后可直接用于高炉冶炼。

贫铁矿一般不能直接入炉,需要破碎、富矿并重新造块,制成人造富矿(烧结矿或球团矿)再入高炉。

人造富矿含铁量一般在55%~65%之间。

由于人造富矿事先经过焙烧或者烧结高温处理,因此又称为熟料,其冶炼性能远比天然富矿优越,是现代高炉冶炼的主要原料。

天然块矿统称成为生料。

我国富矿储量很少,多数是含Fe30%左右的贫矿,需要经过富矿才能使用。

A.矿石和脉石能从中经济合理的提炼出金属来的矿物成为矿石。

如铁元素广泛地、程度不同地分布在地壳的岩石和土壤中,有的比较集中,形成天然的富铁矿,可以直接利用来炼铁;有的比较分散,形成贫铁矿,用于冶炼及困难又不经济。

随着选矿和冶炼技术的发展,矿石的来源和范围不断扩大。

含铁较低的贫矿经过富选也可用于炼铁。

矿石中除了用来提炼金属的有用矿物外,还含有一些工业上没有提炼价值的矿物或岩石,称为脉石。

对冶炼不利的脉石矿物,应在选矿和其他处理过程中尽量去除。

但矿石中脉石的结构和分布直接影响矿石的选冶性能。

如果含铁矿物结晶颗粒比较粗大,则在选矿过程中易于实现有用矿物的单体分离;反之,如果含铁矿物呈颗粒结晶嵌布在脉石中,则要进一步细磨矿石才能分离出有用单体。

B.天然矿石的分类及特性天然铁矿石按其主要矿物分为磁铁矿、赤铁矿、褐铁矿和菱铁矿等几种,主要矿物组成及特征见下表。

常见铁矿石的组成及特征磁铁矿,主要含铁矿物为Fe3O4,具有磁性。

其化学组成可视为Fe2O3* FeO,其中FeO 30%,Fe2O3 69%,Tfe 72.4%, O27.6%。

炼铁高炉工艺知识点总结

炼铁高炉工艺知识点总结高炉是用于冶炼铁矿石的重要设备,其结构包括上部料柱、中部燃烧区和下部铁口三个部分。

1. 上部料柱上部料柱主要由料斗、布料装置和煤气分布装置组成。

在高炉冶炼过程中,生铁矿石和还原剂通过料斗和布料装置放入高炉中,并在上部料柱中进行干燥、预热和还原反应。

2. 中部燃烧区中部燃烧区是高炉中最重要的区域,也是冶炼反应最为激烈的地方。

在高炉的中部燃烧区,铁矿石的还原反应和燃料的燃烧反应同时进行,产生的热量和还原气体将铁矿石还原成铁,同时熔化生铁矿石。

3. 下部铁口下部铁口是高炉的出铁口,也是生铁的最终产出地。

铁水从下部铁口流出并通过管道输送至铁水罐或铁水车,最终用于制造钢铁产品。

二、高炉工艺过程高炉冶炼的主要工艺过程包括预处理、还原和熔融三个阶段。

1. 预处理铁矿石在高炉冶炼前需要进行预处理,主要包括干燥、预热和分级。

在高炉上部料柱中,铁矿石经过干燥和预热,使其内部水分挥发、结晶水分析出,并提高其温度,为还原反应和熔融反应提供条件。

此外,铁矿石还需要分级,以确保高炉内部燃料和还原气体的匹配,提高冶炼效率和生铁质量。

2. 还原在高炉的中部燃烧区,煤气和空气混合后燃烧产生的高温燃气对铁矿石进行还原作用。

这一阶段的主要冶炼反应包括颗粒还原和熔融还原两个过程。

颗粒还原是指铁矿石颗粒的直接还原反应,将铁矿石中的氧还原成铁,并生成还原气体。

熔融还原是指生铁矿石在高温条件下熔化,并在熔融状态下进行还原反应,产生液态生铁。

3. 熔融在高炉下部,液态生铁通过铁口流出,并通过管道输送至后续的冶炼工艺中。

在熔融过程中,熔融生铁的温度、成分和质量需要得到控制,以确保后续的钢铁生产工艺顺利进行。

三、高炉冶炼的关键技术1. 燃料配比高炉冶炼所需的燃料包括焦炭、焦炉煤气和其他燃料。

为了提高冶炼效率和生铁质量,需要合理确定燃料的配比,保证还原气体的成分和温度符合冶炼工艺的要求。

2. 熔炼温度在高炉冶炼过程中,熔炼温度对生铁的成分和质量具有重要影响。

高炉本体.

炉身角:

一般取值为81.5º~85.5º之间。大高 炉取小值,中小型高炉取大值。 4000~5000m3高炉β角取值为81.5º左右, 前苏联5580m3高炉β角取值 7942'17' '

炉身高度 :

h4

d 0.23 I •Vu i燃

式中: I——冶炼強度, t/m3·d

i 燃——燃烧強度,t/m2·h

Vu——高炉有效容积,m3 d——高炉炉缸直径,m

计算得到的炉缸直径再用Vu/A进 行校核,不同炉容的Vu/A取值为:

大型高炉:22~28 中型高炉:15~22 小型高炉:11~15

(2)渣口高度: 渣口中心线与铁口中心线间距离。

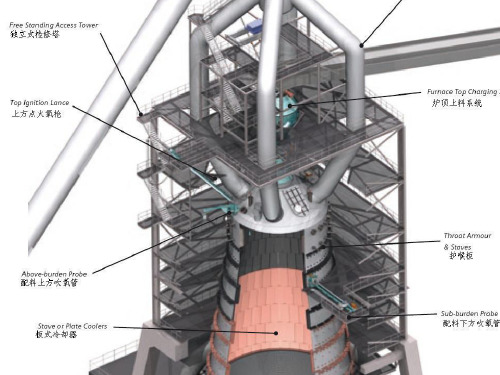

高炉炉型

概念:高炉内部工作空间剖面的形

状称为高炉炉型或高炉内型。

❖横断面为圆形的炼铁竖炉。用钢板作炉壳, 壳内砌耐火砖内衬。高炉本体自上而下分为 炉喉、炉身、炉腰、炉腹 、炉缸5部分。由 于高炉炼铁技 术经济指标良好,工艺 简单 , 生产量大,劳动生产效率高,能耗低等优点, 故这种方法生产的铁占世界铁总产量的绝大 部分。

大型:2.8~3.6m;小型:1.5~2.5m

作用:

(1)炉腹的形状适应了炉料熔化滴落后体积 的收缩,稳定下料速度。

(2)可使高温煤气流离开炉墙,既不烧坏炉 墙又有利于渣皮的稳定。

(3)燃烧带产生大量高温煤气,气体体积激 烈膨胀,炉腹的存在适应这一变化。

炉腹的结构尺寸是炉腹高度和炉腹角。

炉腹高度由下式计算 :

风口数目也可以根据风口中心线在炉缸圆周上的距离 进行计算:

n d

s

S 取值在1.1~1.6m之间, 风口数目一般为支柱数目的整数倍取偶数。

高炉风口的设计与调整

高炉风口的设计与调整1. 概述高炉风口是高炉冶炼过程中的关键组成部分,其主要功能是为高炉内注入新鲜空气,提供燃烧所需氧气,并促进炉料的下降和煤气上升本将详细介绍高炉风口的设计与调整方法2. 高炉风口的设计2.1 风口结构设计高炉风口主要由风口本体、风口套、风口芯和喷管等部件组成•风口本体:是风口的主体部分,通常采用铸铁或钢板焊接而成,具有良好的耐高温性能和足够的强度•风口套:安装在风口本体外部,通常采用耐火材料制成,以减少热损失和防止炉料进入•风口芯:位于风口套内部,用于引导气流和调节风量,通常采用耐高温、耐磨损的材料制成•喷管:连接风口芯和风口本体,用于引导气流和喷射炉料,通常采用耐高温、耐磨损的材料制成2.2 风口尺寸设计风口尺寸设计需要考虑高炉的直径、炉料的物理性质和冶炼要求等因素通常,风口直径和高炉直径的比例在 1:10-1:12 之间风口长度和风口套内径的比例通常在 1:1.5-1:2 之间2.3 风口材料选择风口材料需要具备耐高温、耐磨损、抗冲击等性能常用的风口材料包括铸铁、钢、铜和镍基合金等3. 高炉风口调整3.1 风口风量的调整风口风量的调整是高炉操作中常见的工作,可以通过调整风口芯的位置来控制风量风口芯的位置调整通常使用专门的机械装置完成3.2 风口角度的调整风口角度的调整可以影响高炉内的煤气流动和炉料下降通常,风口角度的调整使用专门的机械装置完成3.3 风口形状的调整风口形状的调整可以改善高炉内的煤气流动和炉料下降通常,风口形状的调整使用专门的机械装置完成4. 结论高炉风口的设计与调整是高炉冶炼过程中的关键环节正确的设计和调整可以提高高炉的冶炼效率和煤气利用率,降低能耗和提高产量高炉风口的设计需要考虑风口结构、尺寸和材料等因素高炉风口的调整主要包括风量的调整、角度的调整和形状的调整高炉风口的设计与维护1. 背景高炉作为现代钢铁工业的基础设备,其风口部分的作用至关重要风口不仅是高炉供氧的关键部位,同时也是影响煤气流分布和炉料下降速度的重要因素因此,高炉风口的设计与维护对于保障高炉高效、稳定运行具有重要意义2. 高炉风口的设计原则高炉风口设计应遵循以下原则:•合理的风口面积:风口面积需要与高炉的冶炼能力和煤气流量相匹配,以确保足够的氧气供应和适宜的煤气流速•材料选择:风口材料需要具备耐高温、耐腐蚀、耐磨损的特性,以适应高炉内部恶劣的环境•结构优化:风口的结构设计应简洁、合理,便于制造、安装和维护•热交换效率:风口应具有良好的热交换性能,以减少热量损失,提高能量利用效率3. 高炉风口的主要参数高炉风口的主要设计参数包括:•风口直径:风口直径根据高炉的大小和设计风量确定,通常与高炉炉膛直径成一定比例关系•风口长度:风口长度应确保煤气流有足够的长度进行热交换,同时也要考虑安装和维护的便利性•风口倾斜角度:风口倾斜角度影响煤气流的分布和炉料的下降速度,通常通过模拟和实验确定最佳角度•风口材料的热膨胀系数:材料的热膨胀系数应与高炉炉体材料相匹配,以减少由于温度变化引起的热应力4. 高炉风口的设计要点高炉风口的设计要点包括:•风口本体的结构设计:风口本体应采用模块化设计,便于更换和维护•风口套的结构与材料:风口套需要具有良好的密封性能,以防止炉料进入和煤气泄漏•风口芯的设计:风口芯是调节风量的关键部件,其设计应确保风量调节的准确性和稳定性•喷管的设计:喷管应具有良好的气流分布性能,以提高煤气流的动能和热交换效率5. 高炉风口的维护与管理高炉风口的维护与管理对于保证高炉长期稳定运行至关重要主要包括:•日常检查:定期检查风口是否有损坏、变形或磨损,及时发现并处理问题•清洁维护:定期清理风口积灰和堵塞物,保持风口的通畅•调整与校准:根据高炉的运行状态,调整风口的风量和角度,以优化煤气流分布和提高冶炼效率•材料更换:当风口材料磨损到一定程度时,应及时更换,以避免安全隐患6. 结论高炉风口的设计与维护是高炉生产中不可或缺的一环通过合理的设计和精心的维护,可以确保高炉的风量供应稳定,煤气流分布合理,从而提高高炉的冶炼效率和生产稳定性高炉风口的设计应遵循合理的原则,考虑主要参数和设计要点,而维护与管理则需要注重日常检查、清洁维护、调整校准和材料更换等方面只有这样,才能保证高炉安全、高效、稳定地运行应用场合高炉风口的设计与维护主要应用于以下场合:1.高炉生产运行:在钢铁冶炼行业中,高炉是生产铁水的基础设备,风口作为高炉的关键组成部分,直接关系到高炉的生产效率和稳定性2.热风炉操作:热风炉是高炉冶炼过程中提供热源的重要设备,风口的设计与维护同样适用于热风炉的操作3.冶炼实验与研究:在钢铁冶炼的科研和实验中,风口的设计参数和维护方法对于实验结果有着直接的影响4.冶金工程设计与施工:在冶金工程的设计和施工过程中,风口的设计和选型是必不可少的环节5.高炉维修与改造:在高炉的维修和改造过程中,对风口进行检查、调整和更换是确保高炉正常运行的关键步骤注意事项在高炉风口的设计与维护过程中,需要注意以下事项:1.风口设计的专业性:风口的设计需要由专业工程师进行,确保设计参数和结构符合实际生产需求2.材料选择的合理性:根据高炉的冶炼条件和环境,选择合适的风口材料,保证风口的使用寿命和性能3.结构与尺寸的精确性:风口的结构和尺寸应精确制造和安装,以确保其正常工作和避免因偏差导致的故障4.维护的及时性:定期对风口进行检查和维护,及时发现和处理问题,避免因忽视维护导致的风口故障5.操作的安全性:在风口的设计、维护和操作过程中,要严格遵守安全规程,确保人员安全和设备完好6.调整的合理性:根据高炉的运行状态和冶炼要求,合理调整风口的风量和角度,以优化煤气流分布和提高冶炼效率7.环境的适应性:风口的设计和维护应考虑高炉所在环境的特殊性,如温度、湿度、灰尘等因素,确保风口能够适应恶劣环境8.节能与环保:在风口的设计和维护中,要充分考虑节能减排和环保要求,采用高效、低能耗的风口结构和材料9.记录与反馈:在风口的设计、维护和操作过程中,要详细记录相关数据和问题,及时进行反馈和分析,不断优化风口的设计和维护方法10.培训与交流:对高炉操作人员和相关工程师进行风口设计与维护的培训,加强行业内的交流与合作,提高整个行业的高炉操作水平通过以上注意事项的遵循,可以确保高炉风口的设计与维护工作顺利进行,提高高炉的生产效率和稳定性,同时保障人员和设备的安全。

高炉本体设计

中型高炉 Hu 4.0V 5u0.265

2. 炉缸

作用: 燃烧焦炭、 盛放渣铁、 炉缸的 上、中、下部位分别设置有 风口、渣口与铁口。

(1)炉缸直径d

炉缸截面燃烧强度:指每小时每平方 米炉缸截面积所燃烧的焦炭的数量, 一般为1.0~1.25t/m2·h。

3. 炉腹

炉腹在炉缸上部,呈倒截圆锥形。

作用:

(1)炉腹的形状适应了炉料熔化滴落后体积 的收缩,稳定下料速度。

(2)可使高温煤气流离开炉墙,既不烧坏炉 墙又有利于渣皮的稳定。

(3)燃烧带产生大量高温煤气,气体体积激 烈膨胀,炉腹的存在适应这一变化。

炉腹的结构尺寸是炉腹高度和炉腹角。

炉腹高度由下式计算 :

h2

Dd 2

•tg

炉腹角一ቤተ መጻሕፍቲ ባይዱ为79º~83º,过大不利于煤气

分布并破坏稳定的渣皮保护层,过小则增

大对炉料下降的阻力,不利于高炉顺行。

4. 炉身:

炉身呈正截圆锥形。

作用:

(1)适应炉料受热后体积的膨胀,有利于 减小炉料下降的摩擦阻力,避免形成料拱。

(2)适应煤气流冷却后体积的收缩,保证 一定的煤气流速。

(3)炉身高度占高炉有效高度的50~60%, 保障了煤气与炉料之间传热和传质过程的 进行。

炉身角:

一般取值为81.5º~85.5º之间。大高 炉取小值,中小型高炉取大值。 4000~5000m3高炉β角取值为81.5º左右, 前苏联5580m3高炉β角取值 79 42 '17 ''

炉身高度 :

成正比,还与冶炼强度有关。 风口数目可以按下式计算:

中小型高炉:

n2(d1)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉炉料结构的选择 王维兴 中钢金属学会 1. 炼铁炉料结构要满足高炉炼铁的需求 高炉炼铁操作的方针:高效、优质、低耗、长寿、环保。 高效是要高产、低成本、设备作业率高、劳动生产率高; 优质是产品合格率高,能满足客户需求,能按计划组织生产; 低耗是原燃料消耗低(低燃料比、低矿、溶剂消耗低)、低电耗、各能源介质消耗低、备品备件消耗低等; 长寿是高炉寿命大于15年,热风炉寿命大于25年; 环保是能满足国家对钢铁工业(包括各工序)的各项环保要求。 2. 为什么铁矿石要造块 我国铁矿石含铁品位低(2018年重点企业品位26.32%)、杂(品种多:褐铁矿、镜铁矿、菱铁矿、钒钛磁铁矿、含稀土铁矿等)、难选(要细磨、精选)。2018年我国铁矿石经过选矿后的铁精粉品位在62.63%,尾矿品位含铁10.66%,使我国铁矿石成本高,与国外竞争力差。 高炉炼铁需要高品位矿石,铁矿石直接加入高炉,炼铁效率低、燃料比高;通过造块(烧结或球团)铁矿石的比表面积最大,接触煤气多,实现间接还原多,促燃料比降低。所以,高炉炼铁是以精料为基础。 《钢铁产业发展政策》规定:“企业应积极采用精料入炉、富氧喷吹、大型高炉……先进工艺技术和装备。”精料是基础。 提高入炉铁矿石含铁品位和熟料率是精料的主要内容,精料是改善高炉操作指标的重要保证。近年来,随着国外矿使用的增多,以及国内选矿技术的提高,入炉矿石含铁品位不断提高。但是高品位的优质含铁原料越来越少,提高品位不仅增加成本,而且难度越来越大, 2013年入炉含铁原料品位见表3。结合资源状况和高炉生产的实际情况,炼铁规范修编适当调整了入炉品位的要求。 表3 2013年度1000m3以上高炉入炉品位 炉容级别(m3) 4000 3000 2000 1000* TFe 58.79% 58.00% 57.45% 56.15% 注:*表示已扣除使用的特殊矿石。

如果个别国内铁矿石选矿后仍达不到规定品位,应经过专

题论证,企业的经济效益合适,方可降低入炉品位。 3优化炼铁炉料结构的原则: 世界各国、各企业没有一个标准的炼铁炉料结构;都要根据各企业的具体情况(资源条件,矿石质量、铁矿石价格、市场供应、造块成本、炼铁成本、环保要求、生产技术等)制定适宜的炉料结构;同时还要根据外界情况的变化,进行及时调整。 如欧美国家,本国铁矿石粒度细,价格低,适宜生产球团矿; 瑞典1300m3高炉炼铁入炉铁品位67%,100%球团矿冶炼,吨铁矿耗1300kg,渣铁比低于160kg,燃料比450kg。炼铁成本比我国低50元/吨左右。 一些钢铁企业无无球团设备,进口生产球团矿的精矿粉贵,他们的炉料结构中球团比就低,如宝钢、梅山等企业; 包钢、鞍钢、太钢、杭钢、济钢等企业有自产球团矿,他们的炉料结构中球团矿比例就高。 表1 北美部分高炉指标: 企业 容积 系数 自熔球团比 酸性球团 烧结矿 块矿 含铁废料 焦比 小焦比 煤比 喷天然气 富氧量m3/min

加拿大伊利湖厂 2418 2.4 0 1450 0 0 119 376 33 0 100 314 钢铁公司阿什兰厂 1956 2.3 1286 186 0 废钢62 59 341 90 71 37 212

安米怕恩斯港厂C 2461 2.6 12 1168 380 0 17 336 34 0 100 284 安米印第安娜港厂4 1918 2.8 475 1059 0 1 100 390 25 0 101 253 安米印第安娜港厂7 4163 2.2 1273 32 230 43 5 309 31 0 85 458 费尔菲尔德厂 2313 2.5 0 1352 0 废钢44 123 384 37 4 74 234

美国钢铁公司加里厂6 1506 2.1 1244 184 0 废钢118 141 329 47 119 47 216 美国钢铁公司蒙瓦利厂1 1620 2.3 1150 280 0 0 116 378 13 0 68 192 评论:美国高炉炉料用球团矿比例高(个别用高碱度烧结矿),系数均在2.1以上,使用废钢,喷吹天然气,焦比普遍低于400kg/t,值得我们学习。 日本和韩国需要进口矿石,要优先考虑价格;多年来,日本高炉球团比低,详见表2;但他们燃料比低,高炉利用系数不高。 表2 日本高炉指标 指标 单位 2008 2009 2010 2011 2012 2013 矿石比 Kg/t 1606 1616 1615 1612 1615 1618 其中:烧结比 Kg/t 1152 1194 1180 1188 1172 1152 球团比 Kg/t 135 105 121 119 126 134 铁矿石比 Kg/t 319 317 314 305 317 332 熟料比 % 80.1 80.4 80.6 81.1 80.4 78.5 利用系数 t/m3d 2.01 1.73 1.95 1.90 1.90 1.94 焦比 Kg/t 370 397 317 353 342 343 煤比 Kg/t 125 107 134 151 163 169 燃料比 Kg/t 495 504 505 504 505 512 多年来日本炼铁使用球团矿比例在12%左右,主要是要调整炉渣碱度(要使用高碱度烧结矿)他们的燃料比在500kg/t左右,系数不高,追求生产成本低、环保好。值得我们学习。 3.1要根据各企业具体生产条件下(有无球团设备、采购炉料价格、管理水平等),实现高炉炼铁操作的优化方针。 3.2实现低成本炼铁:优化配矿、优化高炉操作、设备维护完好、生产效率高。 3.3实现高产低耗就要高炉入炉矿含铁品位高(希望入炉铁品位>58%),高质量烧结矿要实现高碱度(1.8~2.2倍);但炼铁炉渣碱度要求在1.0~1.1倍,炉料就要配低碱度的球团矿(或块矿)。 3.4高炉生产稳定顺行,实现低燃料比,要求原燃料质量要好(冶金性能好、低MgO和Al2O3、低渣量、焦炭质量好、含有害杂质少等)。 3.5实现资源合理利用,充分利用本地矿产资源,合理回收利用企业内含铁尘泥等。 4.努力提高高炉球团矿配比,是我国炼铁技术发展的大方向: 4.1提高炼铁炉料球团矿配比,促进炼铁入炉矿含铁品位的提高。据统计, 2017年重点钢铁企业球团矿含铁品位为63.60%,烧结矿含铁品位为55.79%;球团矿含铁品位比烧结矿高7.81%。高炉多用球团矿可有效地提高入炉矿含铁品位。 4.2.炼铁提高铁矿品位,促进降低燃料比、增加产量。炼铁学理论是,入炉矿含铁品位提高1%,高炉燃料比下降1.5%,生铁产量增长2.5%。如果炼铁100%使用球团矿,要比使用烧结矿,燃料比下降11.52%,生铁产量增长19.2%。这个效益是十分可观的。 4.3. 提高炼铁炉料球团矿配比,促进炼铁系统节能减排。据统计,2018年重点钢铁企业球团工序能耗为25.36kgce/t,烧结工序能耗为48.60kgce/t;球团工序能耗比烧结低23.24kgce/t。如果用一顿球团矿代替一顿烧结矿炼铁,就会使炼铁系统降低23.24kgce/t的能耗。 4.4. 提高炼铁炉料球团矿配比,会降低污染物排放,降低对烧结烟气治理费用。烧结生产会产生大量的SO2、NOX、二噁英、粉尘等有害物质。2012年国家公布了对烧结烟气综合治理的标准(GB28662-2012《钢铁烧结、球团工业大气污染物排放标准》),指标基本上与国家先进水平接轨了。这会加大钢铁企业对环保治理的成本(约50元/吨烧),企业要付出较大的代价。如用球团代替烧结,既可以减少或没有污染物排放,大大减少了污染物治理费用。 表3 炼铁系统吨产品废气污染物排放因子情况 单位:kg/t产品 污染物 烧结工序 球团工序 炼铁工序 颗粒物 0.07~0.85 0.014~0.15 0.0054~0.20 二氧化硫 0.22~0.97 0.011~0.21 0.009~0.34 氮氧化物 0.31~1.03 0.15~0.55 0.0008~0.17 二噁英 0.15~16 F 0.0004~0.0082 CO 8.78~37 0.01~0.41 表3说明,烧结工序比球团污染物排放高。要减少污染物排放,就需要减少烧结的生产。目前,一些地区政府已提出要降低本地区的污染物排放总量(国家已提出要求对一些地区污染物总量控制),希望钢铁企业停止烧结生产(欧美已这么去做了);我国也将面临这个问题。 4.5中国铁矿资源是贫、杂、难选。为提高我国铁矿使用效率,必须要进行细磨、加强选矿。这样,我国的铁矿粉是细粒度的居多,有一半铁精粉是适合于去生产球团矿。但是,历史原因(上世纪50年代,我国全面学习苏联,大量建设烧结机),使我国炼铁的炉料结构一直是以烧结矿为主。这种局面一直没有得到根本的改善。现在,我们应尽快转变观念,加强对球团生产的基础理论研究,促进球团生产的发展,促进钢铁工业的节能减排。 太钢的精矿粉-320网目在90%,是适应生产球团矿,但他们选择生产烧结矿,是技术路线的错误。 目前,我国球团质量与国际先进水平相比,存在较多差距:球团含铁品位低(约低5%)含SiO2高,配加皂土多,抗压强度低(生球质量不好),工序能耗高等。 国外已淘汰了竖炉生产球团工艺,大量使用带式焙烧机工艺生产球团矿(适应使用各种类型铁矿、球团质量优越、能耗低),但燃料用天然气的设备居多。 5. 球团矿生产成本比烧结矿贵