物流系统选址规划设计---重心法课件

物流系统规划(重心法)最新PPT课件

产品 A

P

1

生产成本 =32 元/件 生产能力 =60000 件

0 元/件 5

16 元/件 周转能力 =110 000 件

W

1

4

4 2 3

1

P

2

2

生产成本 =32 元/件 生产能力无限制

固定成本 =800000

W

5

2

2

固定成本 =4000000

产品 B

P

1

生产成本 =24 元/件 生产能力 =50000 件

终点

运输成本(元/箱)

起点

生产能力(箱) 配送中心1 配送中心2 配送中心3

工厂1

800

1 000

1 200

300

工厂2

700

500

700

200

工厂3

800

600

500

300

工厂4

500

600

700

200

工厂5

700

600

500

400

33

表3 配送中心运至各分销店的运输成本和各分销店的需求量

终点 起点

? Cijkl——产品的平均生产与运输费用(元/件) ;

二、多设施选址的混合整数规划模型

目标函数

min TC ? ? C X ? ? [ f z ? u ? (? D )]y

ijkl ijkl ijkl

k k kl

kl

i il kl

?约束条件

(1)生产能力限制:

(2)满足卖场对产品的需求量:

(3)一个客户只能由一家仓库供货:

(x2 , y2 ) x

图7-4 单设施选址问题示意图 根据市场情况,现决定新建一座中转仓库,确定中转仓库的位置。

物流课程PPT--04-物流系统选址规划设计

当然,也有从工厂直接将产品送往某个客户点 的可能性。

鲍摩-瓦尔夫模型例题4.7(教材P78)

求初始解。对产地到销地的所有组合,找出单 位进货运输成本和配送运输成本之和最小的配 送中心。

根据初始解汇总各配送中心的吞吐量,进而求 出配送中心的存储费率。

物流节点的数量增加,可以减少运输距离,降 低运输成本,但如果增加到一定程度,由于订单 的数量过少,增加了运输频率,并且达不到运输 批量,从而造成运输成本的大幅上涨。

选址规划的目标(教材P52)

成本最小化:

成本主要包括运输成本和设施成本。 运输成本取决于运输数量、运输距离和运输单价。

服务最优化:

P中值模型例题4.6(教材P74)

为各个客户选择运输成本最低的候选位置,作 为初始方案。

考虑分别移走各个候选地,进行方案调整,计 算费用增量,并选择最小者最为最终的移走对 象。

重复上述步骤,直到留下两个候选地为止。 确定最终的分配方案并计算运输成本。

鲍摩-瓦尔夫模型(教材P75)

假设有m个资源点(工厂),经从候选集合中 选出若干个位置作为物流设施节点(如配送中 心)。

对产地到销地的所有组合,找出单位进货运输 成本、配送运输成本和存储费率之和最小的配 送中心,得到一组新的解。

重复上述步骤,直到各配送中心的吞吐量没有 变化为止。

运输模型

例:某公司有三工厂:A、B、C,在三个城市;有两 个仓库P、Q,仓库月需供应市场2100吨产品。为 更好的服务顾客,公司决定再设一同样规格的新仓 库。经调查确定X和Y两个点可建仓库。根据以下资 料请选择其一:

工厂 P

仓

物流中心选址重心法程序设计S

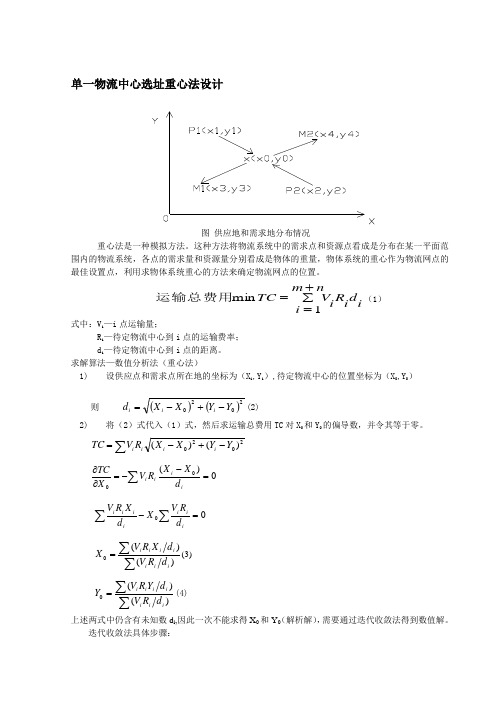

单一物流中心选址重心法设计重心法是一种模拟方法。

这种方法将物流系统中的需求点和资源点看成是分布在某一平面范围内的物流系统,各点的需求量和资源量分别看成是物体的重量,物体系统的重心作为物流网点的最佳设置点,利用求物体系统重心的方法来确定物流网点的位置。

i d i R n m i i V TC ∑+==1min 运输总费用(1) 式中:V i —i 点运输量;R i —待定物流中心到i 点的运输费率;d i —待定物流中心到i 点的距离。

求解算法—数值分析法(重心法)1) 设供应点和需求点所在地的坐标为(X i ,Y i ),待定物流中心的位置坐标为(X 0,Y 0) 则 ()()2020Y Y X X d i i i -+-=(2) 2) 将(2)式代入(1)式,然后求运输总费用TC 对X 0和Y 0的偏导数,并令其等于零。

∑-+-=2020)()(Y Y X X R V TC i i i i0)(00=--=∂∂∑ii i i d X X R V X TC 00=-∑∑ii i i i i i d R V X d X R V ∑∑=)()(0ii i ii i i d R V d X R V X (3) ∑∑=)()(0ii i i ii i d R V d Y R V Y (4) 上述两式中仍含有未知数d i ,因此一次不能求得X 0和Y 0(解析解),需要通过迭代收敛法得到数值解。

迭代收敛法具体步骤:图 供应地和需求地分布情况1、 先用重心公式估算初始选址点(大致位置): ∑∑=)()(0ii ii i R V X R V X (5) ∑∑=)()(0i i ii i R V Y R V Y (6) 2、将X 0和Y 0代入公式2,计算d i (i=1,2,…,m+n );3、将d i 代入公式3和4,解出修正值X 0和Y 0;4、根据修正值X 0和Y 0,再重新计算d i ;5、重复步骤3和4,直至X 0和Y 0的值在连续迭代过程中不再变化,即△X 0≈0,△Y 0≈0,即得到精确仓库选址位置,继续计算无意义。

物流系统规划课件(PPT 61页)

6.3.2 物流网络规划(guīhuà)所需的数据

1. 物流网络(wǎngluò)规划所需的数据

⑻ 产品的运输批量; ⑼ 网络中各节点的存货水平及控制方法; ⑽ 订单的频率、批量、季节波动; ⑾ 订单处理本钱与发生这些本钱的物流环节 ⑿ 顾客效劳目标;

⒀ 在效劳能力限制范围内设备(shèbèi)和设施的可用性;

第十五页,共六十二页。

6.2.1 物流系统规划的根本(gēnběn)方法

• 系统分析——提出方案

• 系统综合——标准方案

• 系统评价(píngjià)——优化选择

第十六页,共六十二页。

6.2.2 物流系统规划(guīhuà)的三维结构

步骤与阶段 1、筹备阶段 2、系统诊断 与分析

总体模型 内容 1、工程规划 2、理论准备 3、物资准备 4、设立组织领导机构 5、明确指导思想和基本原则 6、完成模型构思、系统状态描述 7、划分时空边界 8、确立课题

⑷ 改善劳动条件,减轻工人的劳动强度;

⑸ 对物流系统中的货物(huòwù)进行实时跟踪; ⑹ 对物流系统的货物进行分类或选配,为随后的处理〔加工或 包装〕提供条件。

第七页,共六十二页。

6.1.2 物流规划(guīhuà)的系统要素

3. 物流系统优劣(yōu liè)的评价标准

第八页,共六十二页。

6.1.2 物流系统(xìtǒng)规划的层次及内容

• 物流系统的规划设计需要关注系统的范围和外 部环境。

第六页,共六十二页。

6.1.2 物流规划(guīhuà)的系统要素

2. 物流系统的目标(mùbiāo)任务

⑴ 提高物流系统的吞吐能力以适应产量增长的要求; ⑵ 建设一个柔性的物流系统,以适应产品经常变化的情况; ⑶ 对生产过程中可能出现的各种意外情况或随机变化做出及时 响应,保持均衡生产;

第七章 物流系统规划(重心法)分析

36

三、多设施选址模拟法

• 多个方案进行测试和评估 • 改良的满意解或次优解 • 大量的数据信息

(The end of Ch 7)

终点 起点 工厂1 工厂2 工厂3 工厂4 工厂5

运输成本(元/箱) 配送中心1 配送中心2 800 1 000 700 500 800 600 500 600 700 600 配送中心3 1 200 700 500 700 500

生产能力(箱) 300 200 300 200 400

33

表3

配送中心运至各分销店的运输成本和各分销店的需求量

运输成本(元/箱) 终点 起点 配送中心1 配送中心2 配送中心3 需求量(箱)

分销店1

40 70 80 200

分销店2

80 40 30 300

分销店3

90 60 50 150

分销店4

50 80 60 250

34

•

min=35000*t1+45000*t2+40000*t3+42000*t4+40000*t5+800*x11+1000*x12+12 00*x13+700*x21+500*x22+700*x23+800*x31+600*x32+500*x33+500*x41+600*x 42+700*x43+700*x51+600*x52+500*x53+40000*s1+20000*s2+60000*s3+40*y11 +80*y12+90*y13+50*y14+70*y21+40*y22+60*y23+80*y24+80*y31+30*y32+50*y 33+60*y34; • x11+x21+x31+x41+x51=y11+y12+y13+y14; • x12+x22+x32+x42+x52=y21+y22+y23+y24; • x13+x23+x33+x43+x53=y31+y32+y33+y34; • x11+x12+x13<=300*t1; • x21+x22+x23<=200*t2; • x31+x32+x33<=300*t3; • x41+x42+x43<=200*t4; • x51+x52+x53<=400*t5; • y11+y12+y13+y14<=900*s1; • y21+y22+y23+y24<=900*s2; • y31+y32+y33+y34<=900*s3; • y11+y21+y31>=200; • y12+y22+y32>=300; • y13+y23+y33>=150; • y14+y24+y34>=250;

物流选址重心法案例

5.16

y0

2000*0.5*8 3000*0.5*2 2500*0.75*5 1000*0.75*4 1500*0.75*8 2000*0.5 3000*0.5 2500*0.75 1000*0.5 1500*0.75

5.18

《物流中心规划与运作管理》

13

➢ 将x0,y0,代入公式(2-3)得:x1=5.04, y1=5.06,再将x1,y1代入公式(2-3)得x2, y2。如此反复进行,各次迭代结果列入表 (如下表所示)。求得网点最佳位置坐标为: x=4.91,y=5.06。

《物流中心规划与运作管理》

14

小结

➢ 微分法虽能求得精确最优解,但用这种方法所得到 的精确解在现实生活中往往是难以实现的,在精确 最优解的位置上由于其他因素的影响,决策者考虑 这些因素后有时不得不放弃这一最优解的位置,而 去选择现实中可行的满意方案。

➢ 微分模型是一种连续型模型,上述微分法的缺陷正 是连续模型的通病之一。连续模型的更大弊病还在 于,模型中将运输距离用坐标来表示,把运输费用 看成是两点间直线距离的函数,这与实际情况是不 相符的,因而计算出的结果可靠性较差。

物流中心规划与设计

《物流中心规划与运作管理》

1

重心法

重心法是一种模拟的方法。这种方法将物 流系统中的需求点和资源点看成是分布在 某一平面范围内的物体系统,各点的需求 量和资源量分别看成是物体的重量,物体 系统的重心作为物流网点的最佳设置点, 利用求物体系统重心的方法来确定物流网 点的位置。

《物流中心规划与运作管理》

《物流中心规划与运作管理》

7

微分法

➢微分法是为了克服重心法的上述缺点而提 出来的,但它要利用重心法的结果作为初 始解,并通过迭代获得精确解。

重心法--例子

y

《物流中心规划与运作管理》

6

小结

重心法的最大特点是计算方法较简单,但 这种方法并不能求出精确的最佳网点位置, 因为这一方法将纵向和横向的距离视为互 相独立的量,与实际是不相符的,往往其 结果在现实环境中不能实现,因此只能作 为一种参考结果。

《物流中心规划与运作管理》

7

微分法

微分法是为了克服重心法的上述缺点而提 出来的,但它要利用重心法的结果作为初 始解,并通过迭代获得精确解。

《物流中心规划与运作管理》 15

2

(xi,yi),mj (x,y)

n n x ci mi xi / ci mi i 1 i 1 n n y ci mi yi / ci mi i 1 i 1

n mi ( x xi ) 0 i 1 n mi ( y yi ) 0 i 1

y0

《物流中心规划与运作管理》

13

将x0,y0,代入公式(2-3)得:x1=5.04, y1=5.06,再将x1,y1代入公式(2-3)得x2, y2。如此反复进行,各次迭代结果列入表 (如下表所示)。求得网点最佳位置坐标为: x=4.91,y=5.06。

《物流中心规划与运作管理》

14

小结

微分法虽能求得精确最优解,但用这种方法所得到 的精确解在现实生活中往往是难以实现的,在精确 最优解的位置上由于其他因素的影响,决策者考虑 这些因素后有时不得不放弃这一最优解的位置,而 去选择现实中可行的满意方案。 微分模型是一种连续型模型,上述微分法的缺陷正 是连续模型的通病之一。连续模型的更大弊病还在 于,模型中将运输距离用坐标来表示,把运输费用 看成是两点间直线距离的函数,这与实际情况是不 相符的,因而计算出的结果可靠性较差。 鉴于上述原因,对于物流网点布局问题,通常采用 离散型模型求解。

第七章物流系统规划(重心法)案例

按时间维度 • 动态选址 • 静态选址

一、单设施选址的重心法

重心法是一种模拟方法。这种方法将物流系 统中的需求点和资源点看成是分布在某一平面范 围内的物流系统,各点的需求量和资源量分别看 成是物体的重量,物体系统的重心作为物流网点 的最佳设置点,利用求物体系统重心的方法来确 定物流网点的位置。

(一)单设施选址问题描述

设施选址决策对供应链的运营有着长远影响

网络设施决定了供应链的构架

二、物流设施选址决策的影响因素

(一)企业内部因素 • 战略因素 • 产品技术因素 (二)外部环境因素 •政治因素及经济政策 •基础设施因素(例如,场地、劳动力供给,运输 枢纽、靠近机场、码头及高速公路入口,地方性 公共设施 ) •竞争因素 (三)物流运营成本和物流设施成本的权衡 • 库存成本 • 运输成本 • 设施成本

VRx VR

i i i i i

x0

i i

y0

VRy VR

i i i i i i

i

(四)重心法求解步骤

x0 3 .根据( y0 )计算出 Di ,其中比例系数 k 暂不考虑; ,

4 .将 Di 代入式( 7-3 )和( 7-4 )中,求出修正的坐标值; 5.根据修正的坐标值重新计算Di; 6 .重复第 4 步和第 5 步,直到坐标值的变动小于预定的误 差范围; 7.最后,根据求得的最佳坐标值计算运输总成本。

一、问题概述

需要决策的问题:

• (1)建设几个中转仓库?

• (2)如果建立1个中转仓库,应建哪一个?

• (3)如果建立2个中转仓库,如何分配超市卖场;

• (4)建立几个生产基地?

• (5)如果建立2个生产基地,怎样分配生产数量?怎样为中 转仓库供货(在建立2个中转仓库的情况下)?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

物流系统选址规划设计---重心法课件

重心法,即重心最小化法,是一种数学优化方法,适用于物流系统的选址规划设计。

本文将介绍重心法的基本原理及其在物流系统选址规划设计中的应用。

一、重心法的基本原理

重心法是在平面或空间中寻找一个点,使得该点到一组点的距离之和最小。

这个点被

称为重心,也称为质心或重心点。

重心是物体几何形状的一个量度,它的位置可以通过该

物体各点的坐标来计算。

在物流系统选址规划设计中,我们可以应用重心法来确定物流中

心的最佳位置。

二、物流系统选址规划设计中的应用

1. 收集数据

在使用重心法之前,首先需要收集与物流系统有关的数据。

这些数据包括客户地址、

货物流动量、货物种类、交通运输工具、在途时间等信息。

通过对这些数据进行分析,确

定适宜的物流中心选址。

2. 建立模型

在收集到数据之后,需要建立合适的模型。

建模的目的是将复杂的物流网络转化为一

个简单的数学模型,方便计算。

通常,物流系统的网络模型可以用图的形式表示,节点表

示客户和物流中心,边表示运输线路。

然后,我们可以通过建立目标函数和约束条件来对

模型进行优化。

3. 确定重心

通过将所有物流节点的位置坐标与其货物流动量相乘,可以得到各节点的质量。

然后,可以通过计算每个节点的质量之和和各节点的坐标之间的加权平均位置,求出物流中心的

重心。

4. 评估结果

在确定重心之后,需要对结果进行评估。

评估包括评估物流中心的距离、货物的运输

成本、交通运输的效率、货物是否按时到达等因素。

评估结果有助于确定物流中心是否最佳,并帮助确定是否需要重新选址。

三、小结

重心法是一种简单有效的优化方法,适用于物流系统选址规划设计。

通过收集数据、建立模型、确定重心和评估结果,可以找到最佳的物流中心位置,优化物流系统的效率和效益。