CNC刀具及加工深度

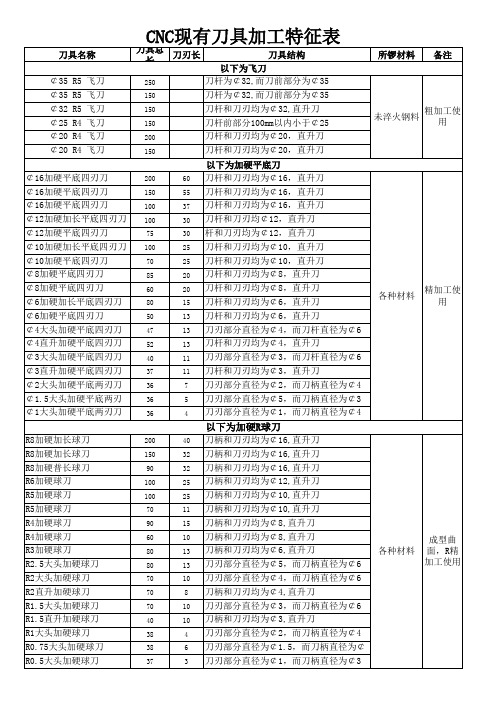

cnc现有刀具加工特征表

¢12加长普通合金刀10050刀柄和刀刃均为¢12,直升刀¢12普通合金刀7525刀柄和刀刃均为¢12,直升刀¢10加长普通合金刀10025刀柄和刀刃均为¢10,直升刀¢10普通合金刀7025刀柄和刀刃均为¢10,直升刀¢8普通合金刀6323刀柄和刀刃均为¢8,直升刀¢6普通合金刀6319刀柄和刀刃均为¢6,直升刀¢4加长普通合金刀7525刀柄和刀刃均为¢4,直升刀¢4普通合金刀5020刀柄和刀刃均为¢4,直升刀¢3加长普通合金刀5919刀柄和刀刃均为¢3,直升刀¢3普通合金刀3812刀柄和刀刃均为¢3,直升刀¢2大头普通合金刀388刀刃部分直径为¢2,而刀柄直径为¢3¢1.5大头普通合金刀386刀刃部分直径为¢1.5,而刀柄直径为¢3¢1大头普通合金刀384刀刃部分直径为¢1,而刀柄直径为¢3R5普通合金刀6020刀柄和刀刃均为¢10,直升刀R4普通合金刀6017刀柄和刀刃均为¢8,直升刀R3加长普通合金刀8515刀柄和刀刃均为¢6,直升刀R3普长普通合金刀5011刀柄和刀刃均为¢6,直升刀R2大头加长普通合金刀7017刀刃部分直径为¢4,而刀柄直径为¢6R2直升普通合金刀5015刀柄和刀刃均为¢4,直升刀R1.5大头加长普通合金刀7011刀刃部分直径为¢3,而刀柄直径为¢6R1.5直升普通合金刀3510刀柄和刀刃均为¢3,直升刀R1大头普通合金刀387刀刃部分直径为¢2,而刀柄直径为¢6(4)R0.75大头普通合金刀385刀刃部分直径为¢1.5,而刀柄直径为¢6(3)R0.5大头普通合金刀383刀刃部分直径为¢1.5,而刀柄直径为¢6(2)¢6*R0.5加硬牛鼻刀7020刀柄和刀刃均为¢6,直升刀¢8*R0.5加硬牛鼻刀8020刀柄和刀刃均为¢8,直升刀¢10*R0.5加硬牛鼻刀8520刀柄和刀刃均为¢10,直升刀¢12*R0.5加硬牛鼻刀10020刀柄和刀刃均为¢12,直升刀附刀具简图:平底刀 球刀 牛鼻刀 飞刀2008-1-8备注: 刀具加工合理深度一般为刀具直径的5倍。

数控CNC编程基本要求和理论

数控CNC编程基本要求和理论什么是数控CNC编程?数控CNC编程是一种利用计算机来控制机床加工工具和工件移动的方法。

CNC (Computer Numerical Control)是通过预先编写程序实现对加工过程的控制和管理。

在CNC编程过程中,程序员必须制定一系列指令和数学公式,这些指令和公式描述了工件的几何形状和切削工具的运动轨迹。

一旦程序被输入到CNC控制器中,该控制器就会按照指定的程序进行操作来控制加工过程。

CNC编程的基本要求懂得基本数学知识CNC编程需要掌握基本数学知识以及相关的几何概念。

在编程过程中,程序员必须计算出切削工具的轨迹、精确的加工深度和宽度等信息。

因此,理解和掌握基本数学知识对于CNC编程至关重要。

熟悉各类CNC机床的特点不同类型的CNC机床之间有很大的差异,熟悉各类CNC机床的特点是进行CNC编程的基本要求之一。

不同类型的CNC机床在加工工件时使用不同的工具和技术,因此程序员需要了解各个机床的特性以及相应的工具和技术。

熟悉CNC编程语言CNC编程语言是用于编写CNC程序的语言。

CNC编程语言可以有多种形式,包括G代码、M代码、ISO代码等。

在编写CNC程序时,程序员必须熟悉各种代码,并知道如何将它们组合成一个完整的程序。

熟悉CAD/CAM软件CAD/CAM软件是一种用于辅助CNC编程的工具。

它可以帮助程序员创建三维模型、转化图形文件和自动生成CNC程序等。

因此,程序员需要了解和熟练掌握相关的CAD/CAM软件。

CNC编程的理论基础机床坐标系机床坐标系是CNC编程的重要概念,它用于确定加工过程中工件和切削工具的位置。

通常情况下,机床坐标系分为绝对坐标系和相对坐标系,程序员需要根据实际情况选择合适的坐标系。

切削工具轨迹切削工具轨迹是指切削工具在加工过程中的运动轨迹。

程序员需要根据工件表面的形状和切削工具的尺寸来确定切削工具的轨迹。

通常情况下,切削工具轨迹可以通过三维建模软件生成,然后再将其转化成CNC程序。

CNC切削加工留量标准

品质管理作业系统之切削加工留量标准1.目的为加工者提供正确的余量标准,符合后工段之需求,确保加工工件质量,为客户提供满意的产品.2. 适用范围冲模二厂加工部CNC 模板加工单位均适用之3. 主要职责与权限3.1课长倡导加工者正确使用加工留量标准作业并作教育训练.3.2组长督导员工以此标准作业并加以指正与改进.3.3组员认真执行此作业标准,以保证刀具与机台的使用寿命.4. 程序内容4.1. M/C给EDM留量标准4.1.1 对于GP-M/C-W/E-EDM制程之工件,单边预留0.2-0.3mm,深度预留0.3mm.4.1.2 对于M/C-GP-EDM制程之工件,单边预留0.2-0.3mm,深度预留0.5mm.PM加工时需严格控制出货工件之变形量,不可超过0.3mm,GP去除余量时需控制EDM 预留深度.4.1.3 对于需H之模板,单边给EDM预留0.5-0.6mm,深度预留0.3mm+工件实际厚度余量的一半.GP研磨厚度时需控制EDM预留深度.4.1.4 对于特殊工件MC无法成型,MC给EDM留料方法:4.1.4.1 拐角处为直角之盲槽,当宽度≦12mm 时,如图〈1〉MC 用等槽宽直径之刀具轻切削铣过,由EDM 直接清角,当槽宽>12mm 时,如图〈2〉MC 用大刀成型,用¢6之刀具为EDM 清角去余量.4.1.4.2 对于已H 之后之模板,1.51 ≦R ≦2.5槽深超过9MM 需用水泥钻清角,钻尖由EDM 修平.如图〈3〉对于R 角<1.5MM 之工件,MC 无需逃料由EDM 自行到位.4.1.4.3 对于公差一边为0.01MM ,三边为0.1MM 之盲槽,MC 必须将公差0.1MM 之尺寸到位(需H)如拐角处为直角由EDM 清角.R图三4.1.4.4所有盲孔和异形槽均参照以上留量标准进行给EDM 留量.4.2 M/C 给W/E 留量标准4.2.1 线割不做无屑加工之小孔,M/C 应保证单边0.75mm 以上余量打入孔,方便线割取料.4.2.2 下模板上¢4.00以下的高精度小孔,脱料板和夹板上,¢3.00以下的高精度小孔,圖二 EDM清角均由线割做无屑加工,M/C打预孔单边留0.5-0.6mm .4.2.3 直径在¢2.0以下的高精度圆孔或异形孔,M/C用¢0.8中心钻打印迹后送W/E自行打孔或再用小钻头加深1.5mm左右送热处理后由线割自行打孔.4.2.4 打预孔之钻头不要过小,在保证单边余量足够的情况下一般用¢4─¢1.5即可.4.2.5 直径小于¢8的刀口斜度圆孔,M/C在背部逃大于刀口孔径1.2mm的圆孔(即单边扩0.6mm) 深度:Z=T(板厚)-刀口高度+钻尖+0.25mm.4.2.6 当工件外形或工件内部有宽槽较大时,需M/C逃料,单边留量5mm,W/E再加工到位.4.2.7 以上几种加工状况,无论是热处理均适用之,其它加工方法根据加工实际情况而定.4.3 M/C给GP/G留量4.3.1 对于较小模板(300*400以下)需热处理之工件,加工盲槽,深度留量0.3mm,单边留量0.3mm-0.4mm;对于较大之模板且需热处理,加工盲槽时,深度留量0.6mm-0.7mm,单边留量0.3mm-0.4mm.4.3.2 需热处理易变形材质,如:YK30等需自行加大余量标准,防止工件热处理后产生大量变形造成工件异常4.4 型腔加工留量4.4.1 对于R角型腔先用直径≧2R的钻头清角到位.4.4.2 用φ25舍弃式铣刀粗逃模腔,侧面单边也留1mm,底面留量0.5mm.4.4.3 用直径等2R角的粗铣刀二次粗逃型腔,侧面单也预留0.3mm,底部留量0.3mm.4.4.4 GP完成后,MC2精修型腔,用直径≦2R角后精铣刀进行精加工,侧面单也留0.15mm,底部到位,完成后送JG研磨.4.5.高精度孔加工4.5.1 选用直径小于孔径的潜水(或钻头)打底孔.4.5.2 选用对应孔径之粗搪刀进行粗搪或选用合适的舍弃式铣刀循边铣孔,侧面单边也须留0.5~1.0mm.4.5.3最后用可调式精搪刀进行精加工,试搪后再按加工加工精度到位或单边也预留0.15mm给JG加工.。

cnc选刀技巧

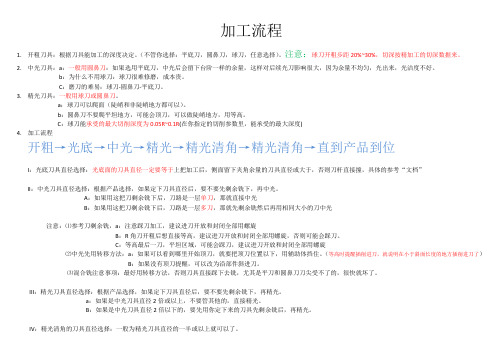

加工流程1.开粗刀具:根据刀具能加工的深度决定。

(不管你选择:平底刀,圆鼻刀,球刀,任意选择)。

注意:球刀开粗步距20%~30%,切深按精加工的切深数据来。

2.中光刀具:a:一般用圆鼻刀:如果选用平底刀,中光后会留下台阶一样的余量,这样对后续光刀影响很大,因为余量不均匀,光出来,光洁度不好。

b:为什么不用球刀:球刀很难修磨,成本贵。

C:磨刀的难易:球刀-圆鼻刀-平底刀。

3.精光刀具:一般用球刀或圆鼻刀。

a:球刀可以爬面(陡峭和非陡峭地方都可以)。

b:圆鼻刀不要爬平坦地方,可能会顶刀,可以做陡峭地方,用等高。

C:球刀能承受的最大切削深度为0.05R~0.1R(在你指定的切削参数里,能承受的最大深度)4.加工流程开粗→光底→中光→精光→精光清角→精光清角→直到产品到位I:光底刀具直径选择:光底面的刀具直径一定要等于上把加工后,侧面留下夹角余量的刀具直径或大于,否则刀杆直接撞,具体的参考“文档”II:中光刀具直径选择:根据产品选择,如果定下刀具直径后,要不要先剩余铣下,再中光。

A:如果用这把刀剩余铣下后,刀路是一层单刀,那就直接中光B:如果用这把刀剩余铣下后,刀路是一层多刀,那就先剩余铣然后再用相同大小的刀中光注意:⑴参考刀剩余铣,a:注意踩刀加工,建议进刀开放和封闭全部用螺旋B:R角刀开粗后想直接等高,建议进刀开放和封闭全部用螺旋,否则可能会踩刀。

C:等高最后一刀,平坦区域,可能会踩刀,建议进刀开放和封闭全部用螺旋⑵中光先用转移方法:a:如果可以看到哪里开始顶刀,就要把顶刀位置以下,用辅助体挡住。

(等高时提醒插削进刀,就说明在小于斜面长度的地方插削进刀了)B:如果没有顶刀提醒,可以改为沿部件斜进刀。

⑶混合铣注意事项:最好用转移方法,否则刀具直接踩下去铣,尤其是平刀和圆鼻刀刀尖受不了的,很快就坏了。

III:精光刀具直径选择:根据产品选择,如果定下刀具直径后,要不要先剩余铣下,再精光。

a:如果是中光刀具直径2倍或以上,不要管其他的,直接精光。

CNC数控加工参数计算

30012000来自0.025加工时间

Vf 每分钟工作台进给速度mm/min

L(加工总长度) /mm

Tc(加工时间)

500

4000

8

备注说明: Vc :切削速度 (m/min) n :主轴转速(rev/min)

Zn :刃数 Vf :每齿进给量(mm/z)

D :工件直径(mm) f :每转进给量(mm/rev) l :每分钟切削长度(mm/min) T :切削时间(min) R :已加工表面粗糙度理论值(um) rc :刀尖圆弧半径(mm) fn :每旋转一周进给量 ap :切削深度

∏ :圆周率 =3.14 Tc :加工时间(min)

切削用量是指切削时各运动参数的数值,它是调整机床的依据。切削用量包括切削速度v、进给量f和切削 这三者常称为切削用量三要素。 1.切削速度V: 切削速度是指主运动的线速度,单位为m/s(或m/min)。

V = pDn/1000

式中D:刀具最大切削直径。(mm) n:刀具的转速(r/s或r/min,应与V对应)。

2.进给量f: 进给量是指工件或刀具每转一周,刀具与工件之间沿进给方向的相对位移。 铣削时,由于铣刀是多齿刀具,所以规定了每齿的进给量af,单位是mm/z。

3.切削深度: 铣削时,这是指待加工表面与已加工表面的垂直距离,单位为mm。

度 速 给量

量 量

1000 1000

Vc(切削速度)m/min 32.028

Dc(铣刀公称直径)mm 10

n(主轴转速)rev/min 955.4140127

Vf(工作台进给量)进给速度 mm/min

300

fz(每齿进给量)mm/min 0.05

间

削速度v、进给量f和切削深度ap,

CNC加工编程标准文件

CNC加工编程标准资料一、目的为了减少CNC加工误差、返工次数、以及避免工件报废,且缩短模具制造周期,确保品质要求和生产计划要求,特制定此标准。

二、范围适合于全体CNC编程人员。

三、权责编程师傅对其负责模具的整个CNC制造过程中的加工质量、加工效率、成本控制、出错控制要认真负责。

四、内容1)编程师傅作业前收到3D数模后,应先了解其模具结构。

包括它的大小、材质、硬度、基准、分型面、配合面,注意有无避空面,有无斜顶,有无倒扣面。

根据各零件特征和功能要求,清晰的排布加工工艺,并且清楚的定义出电极数量。

(具体可与钳工师傅协商)2)作业时:原则上第一时间开出电极料单,大型类模具电极较多的可分批开料单,以便更有效的按排加工时间。

在安排模具各零件加工时,一定要先加工后期工序工作量大的零件。

(一般动模优先进行加工)3)在进行程序编辑时,应先根据工件特征,多考虑几种加工方式再适当选择简单,快捷、高效的加工路径。

一般情况下,要求有粗加工和精加工。

粗加工在低速普通机床加工,精加工在高速机床加工。

粗加工时必须留余量在0.3mm~0.5mm 之间。

在精加工最后光刀之前,必须要让腔壁四周余量均匀,在0.08mm~0.10mm 之间,以免影响新刀刀具使用寿命和工件整体品质。

4)一般材料,粗加工三菱刀具参数设定标准5) 刀具加工深度标准(刀具在指定拔长范围内,必须加工到位)以上数据包括带尺刀,超出以上范围的可酌情处理加工!五、加工零件锁工艺板标准上述资料,广大编程同仁阅读后,如无异议,请签名确认。

编制/日期: 审核/日期: 批准/日期:这两组为不正确的装夹方式,加工时有大风险,与钳工协调后进行程序加工工艺板。

cnc刀具制作知识点总结

cnc刀具制作知识点总结一、CNC刀具的种类及结构1. 铣刀铣刀是一种用于切削金属和其他材料的刀具。

常见的铣刀类型包括球头铣、平头铣、立铣刀、T型铣刀等。

铣刀的结构包括刀头、刀杆和刀柄,刀头的设计和材质决定了铣刀的切削性能。

2. 钻头钻头是用于钻孔的刀具,主要用于加工金属和非金属材料。

根据其结构和用途,钻头可以分为中心钻头、扩孔钻头、深孔钻头、钻孔刀等。

3. 铣削刀铣削刀主要用于金属材料的铣削加工,通常包括铣刀头、铣刀柄和铣刀杆。

铣削刀的结构设计和材料选择直接影响了铣削加工的质量和效率。

4. 镗刀镗刀是用于加工精密孔的刀具,常见的镗刀类型包括扩孔刀、精密镗孔刀等。

镗刀的结构设计和刀具材料选择对孔的精度和表面质量有很大影响。

5. 刨刀刨刀是用于平面加工的刀具,通常包括刨刀头和刨刀柄。

刨刀的结构设计和刀具材料选择对平面加工的表面光洁度和精度有重要影响。

二、CNC刀具的制作工艺1. 材料选择CNC刀具的制作材料一般为高速钢、硬质合金、陶瓷等。

根据刀具的用途和要求,选择合适的刀具材料是制作过程中的第一步。

2. 制作工艺CNC刀具的制作工艺包括锻造、热处理、切削、表面处理等多个工序。

其中,热处理是非常关键的工艺环节,可以使刀具获得良好的硬度和耐磨性。

3. 制作设备CNC刀具的制作需要使用各种刀具加工设备,如数控磨床、数控铣床、电火花机等。

这些设备的使用需要技术娴熟的操作者和精准的加工工艺。

4. 制作质量检测CNC刀具的制作质量需要经过严格的检测,包括尺寸测量、硬度测试、表面质量检查等。

只有通过质量检测的刀具才能投入使用。

三、CNC刀具的使用与维护1. 使用注意事项在使用CNC刀具时,需要注意正确的切削参数,如切削速度、进给量、切削深度等。

同时,需要根据不同的材料和加工要求选择合适的刀具,并进行正确的夹持和安装。

2. 刀具维护CNC刀具的维护包括清洁、润滑、修磨等多个方面。

定期对刀具进行检查和维护,可以延长刀具的使用寿命并保持良好的加工质量。

《CNC刀具课程》课件

03

背吃刀量

背吃刀量是指刀具在进给方向上相对于工件的位移量,也称为切削深度

。背吃刀量的大小直接影响切削力和切削功率的消耗,以及刀具的磨损

和加工表面质量。

CNC刀具的加工精度与表面质量

加工精度

CNC刀具的加工精度包括尺寸精度、形状精度和位置精度等 方面。加工精度受到刀具制造误差、机床精度、工艺系统误 差和测量误差等多种因素的影响。

CNC刀具的切削参数01 02 Nhomakorabea切削速度

切削速度是指刀具切削刃上选定点相对于工件主运动的瞬时速度。在切 削过程中,切削速度对切削温度、切屑形态和切削力等方面有显著影响 。

进给速度

进给速度是指在单位时间内,刀具在进给方向上相对工件的位移量。进 给速度影响切削深度和加工表面的粗糙度,进而影响加工质量和效率。

CNC刀具的使用方法

正确安装刀具

按照机床操作手册和刀具使用 说明书,正确安装刀具到机床

上。

调整切削参数

根据加工需求和刀具性能,合 理调整切削速度、进给速度和 切削深度等参数。

注意冷却与润滑

在加工过程中,及时提供冷却 和润滑,以降低切削热和摩擦 力,提高加工质量和刀具寿命 。

监控切削状态

在加工过程中,密切关注切削 状态,如切屑形状、声音、振 动等,及时发现异常并进行调

CNC刀具的特点

总结词

CNC刀具具有高精度、高效率、高可靠 性的特点,能够大大提高加工质量和效 率。

VS

详细描述

CNC刀具作为一种高精度、高效率的切 削工具,具有许多显著的特点。首先,由 于其制造材料硬质合金或高速钢具有极高 的硬度,因此CNC刀具的切削锋利、耐 磨,能够保证高精度的加工质量。其次, CNC刀具的切削速度快,切削深度大, 能够大大提高加工效率。最后,CNC刀 具的结构紧凑、可靠性高,能够保证长时 间稳定的工作状态,减少停机时间和维修 成本。