大口径钢管热滚涂专用熔结环氧粉末涂料的研究

埋地管道三层PE防腐层补口施工工艺研究

1 预热对聚乙烯层性能的影响 . 2

聚 乙烯 层 作为3 E 层P 防腐层 的外 保护层 ,是整

表2 预热对聚乙烯层性 能的影响

10 1 ℃ 1O 5 ℃ 20 0 ℃ 20 5 ℃

加 热 时 间 断裂 伸 长 率 拉 伸 强 度 断裂 伸 长 率 拉伸 强度 断 裂 伸 长 率 拉伸 强度 断 裂 伸 长 率 拉 伸 强 度 ( )[ 1 % 注 ] (P ) M a ( ) [ 1 % 注 ] (P ) Ma ()[ 1 % 注 ] (P ) M a ( ) [ 1 % 注 ] (P ) M a

20 0 ℃左 右 , 加 热速 度 及 加 热 温 度 既 要满 足 粉 末 喷涂 施 工 的要 求 ,又要 考 虑 受 热对 原 防腐 层 性 能 是 否会 产 生 影 响 ,为此 进 行 了预 热过 程 中不 同温 度 、 不 同时 间 的 原熔 结 环 氧 粉末 涂 层 及 聚 乙烯 层 性 能 的影响试 验 。

注 l 断裂 伸 长 率 应 ≥6 O : o ,拉 伸 强 度 ( 向)  ̄2 M a 周 应 > 0P ; 注2 E 变色 ; :P 带 注3 :有 碳 化 现 象 发 生 。

由以上试验 可知 ,P E层 在 直 接 加 热 的情 况

2熔结环氧粉末涂料配方 的改进

在3 结构P 防腐 层补 口施 工工 艺 中, 中间层 层 E 粘 接 剂必 须在 熔 结 环 氧粉 末 未 完 全 固化 时进 行 包 敷 ,这就 要求 用 于 补 口的环 氧 粉 末 涂料 ,不 仅 要 有 良好 的抗 阴极 剥 离 性 、高 附着 力 、抗 冲 击 性 , 还 对胶 化 时 间和 固化 时 间也 有 要 求 。胶 化 时 间 必

1

l 1 2 2

TPEP,是一种防腐形式

TPEP,是一种防腐形式。

TPEP钢管——外3PE内熔结环氧防腐钢管是在外单层聚乙烯内环氧复合钢管的基础上升级换代产品,是目前埋地长输管线最先进的钢管防腐形式。

是潍坊东方钢管自主开发的第四代大口径管道新型防腐生产线,外壁采用热熔结缠绕工艺底层环氧树脂、中间层胶黏剂、外层聚乙烯形成三层结构的防腐层,内壁采用热喷涂环氧粉末防腐方式,将粉末经高温加热熔结后均匀地涂敷在管体表面上,形成钢塑合金层,简称TPEP钢管,(T,三层英文Three的首写字母,PE指聚乙烯,EP指环氧树脂)。

极大提高了涂层附着力及涂层厚度,增强了耐磕碰,耐腐蚀的能力。

该产品于2009年获取国家实用新型专利。

2010年获得国家火炬项目。

TPEP钢管填补了国内钢管最佳防腐的空白,价格与单层聚乙烯内熔结环氧复合钢管相差无几,耐腐蚀能力提高了3-5倍。

技术参数产品规格:DN100-DN1800钢管材质:Q235或Q345涂层材料:高密度聚乙烯,食品级环氧粉末通用颜色:外壁黑色,内壁灰色涂层厚度:外壁2.0-4.0mm,内壁0.35-0.5mm涂覆方式:熔结缠绕与热喷涂同步进行一次性成膜。

产品长度:12米,或指定常规压力:0.1Mpa—5.0Mpa连接方式:焊接,补口方式:内衬不锈钢免修补技术应用领域:长距离输水管线、水利行业、自来水行业产品特性:1.TPEP防腐是国内乃至国外最先进防腐,使用寿命长达50年以上。

外3PE防腐是引进俄罗斯技术,已经有近70年的历史,内涂层是热熔结环氧粉末涂层,引进的日本的技术,也已经有50年使用历史。

2.内壁光滑,糙率0.0081-0.0091(中国水利科学研究院检测中心检测)水头损失小。

输送相同流量的介质,口径可以降低一个级别。

3.适应地形能力强。

钢管柔韧度强。

4.安装简单,安全可靠。

单支管材长度可以达到12米,连接口降低一半。

5、内壁光滑不结垢,达到食品级要求。

应用业绩1、国内1) 南水北调中线河南段,东线枣庄、青岛段配套项目;2) 2014年APEC峰会北京怀柔雁栖湖生态供水直饮水项目;3) 重庆自来水供水及长距离输水管线;4) 辽宁大唐国际引白水源输水管道工程;5) 张家口水投公司崇礼滑雪场项目;6) 新疆哈密大南湖矿区供水工程;7) 临江清泉城乡一体化供水项目;8) 连云港港口供水项目;9) 内蒙古鄂尔多斯输水项目等;2、国外:沙特海水淡化项目、博茨瓦纳电厂供水、加拿大市政项目等等。

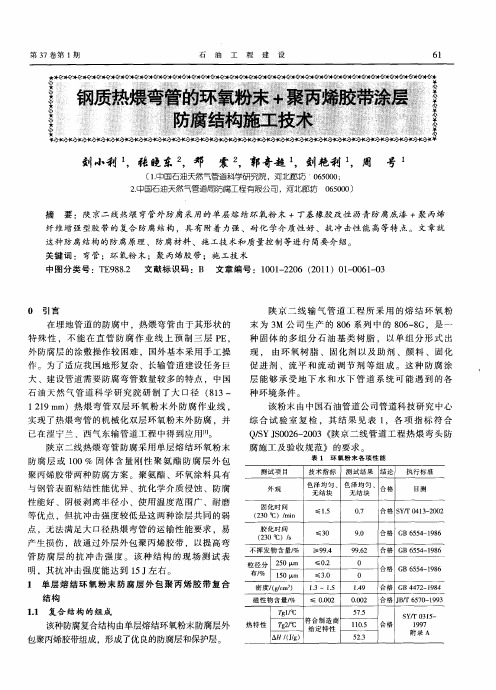

钢质热煨弯管的环氧粉末+聚丙烯胶带涂层防腐结构施工技术

测试 项 目 外 观

技术 指 标 测 试 结 果 结 论 色泽 均 匀 、 色泽 均 匀 、 合 格 无 结 块 无 结 块

≤1 _ 5 0 7

.

执 行 标 准 目测

固化 时 间 (3 2 0q c)/

mi n

合 格 Y r0 l-0 2 S 厂 4 3 2 0

1 . 单层 熔结环 氧粉 末 2

( )抛 丸 除锈 :弯管在 环型传 输线 上行走 进入 2

清理 室进行 表 面除锈 。 ( )除锈后 检测 :先 目测 ,对 有疵 点的钢 管进 3

该种 复合 防腐结 构 的底层——单 层 熔 结环 氧粉 末的涂敷在弯管防腐作业线上进行 ,主要施工工艺为 钢管表面喷砂 除锈后静 电喷涂环氧粉末 。该涂层具有 液体环氧涂料 的一切性能优点 :与钢管表面粘结性优 异 、抗化 学介质 侵蚀 、防腐性 能好 、阴极 剥离半径 小 、使用温度 范围广 、耐磨 。此外 ,这种防腐层在预

在埋地 管道 的防腐 中 ,热煨 弯管 由于其形 状 的

特 殊 性 ,不 能在 直 管 防腐 作 业 线 上 预 制 三 层 P E,

外 防腐层 的涂敷操 作较 困难 ,国外 基本采 用手 工操

种 固体 的多 组 分 石 油基 类 树脂 ,以单 组 分 形 式 出

现 , 由环 氧树 脂 、 固化 剂 以及 助剂 、颜 料 、固化 促 进 剂 、流 平 和 流 动调 节 剂 等组 成 。这 种 防腐 涂 层 能 够 承 受 地 下 水 和水 下 管 道 系统 可 能 遇 到 的各

明 ,其抗 冲击强 度能达 到 1 左 右 。 5 J

1 单层 熔结 环 氧粉 末 防腐 层 外 包聚 丙 烯胶 带 复 合

结 构 11 复 合 结 构 的 组 成 .

重防腐熔结环氧粉末涂料与涂装(续一)

重防腐熔结环氧粉末涂料与涂装(续一)

吴希革

【期刊名称】《中国涂料》

【年(卷),期】2009(024)012

【摘要】@@ (接上期)rn3.6 3 种管道防腐涂装形式的比较rn上述比较表明,3种涂敷方式各有其优缺点,在选择防腐方式时,应考虑施工的地理位置、地理状况、施工条件、施工方法等因素,在自然环境比较恶劣的区段,一般采用PE-三层结构覆盖层;在穿越段集中,腐蚀性强的地段应选用双层熔结环氧粉末覆盖层;其余区段可选用单层熔结环氧粉末加强级覆盖,具体见表1.

【总页数】3页(P57-59)

【作者】吴希革

【作者单位】大庆庆鲁化工技术研究所、大庆开发区庆鲁精细化工有限公司,黑龙江,大庆,163316

【正文语种】中文

【相关文献】

1.熔结环氧粉末涂料管道涂装的电晕充电和静电学原理 [J], 崔志刚

2.重防腐熔结环氧粉末涂料与涂装 [J], 吴希革

3.重防腐熔结环氧粉末溶料与涂装(续二) [J], 吴希革

4.重防腐熔结环氧粉末涂料与涂装(续二) [J], 吴希革

5.管道熔结环氧粉末涂料质量控制研究 [J], 李东阳;潘腾;赵一桦;任向辉;杜娟;陈林

因版权原因,仅展示原文概要,查看原文内容请购买。

浅谈埋地钢质管道阴极保护对熔结环氧粉末涂层的影响

摘 要 阴极保护和防腐层的联合应用是埋地钢质管道防腐蚀普遍采用的技术, 已在 国内 万 数 公里管道上应用 , 取得 了显著效果。文章介绍 了阴极保护 的参数, 通过对 实例研究分析 , 着重阐述

了阴极保 护 对熔 结环氧 粉末 涂层 的影 响。 关键词 埋地 钢 管 腐蚀 粉末 涂料 阴极保护

题 。一 方 面阴极保 护 可有效 地 防止涂层 破损 处产 生

基本的参数。由于参 比电极不同, 所测数值也不同,

故 在说ቤተ መጻሕፍቲ ባይዱ明保 护 电 位 时 , 须 指 明 所 用 的参 比 电极 。 必

质 中的腐 蚀 电池的 形 成将 受 到 抑 制 , 蚀 电 流将 无 腐 法产 生 , 而防 止金属 的腐 蚀 。然而 , 从 完全 理想 的 防 腐层 是不存 在 的 , 由于施工 过程 中的运输 、 安装 及补 口 , 应力 及土壤 应力 、 热 涂层 的老化 及涂层微 小 针孔

防腐涂层很差的地下或水下金属构筑物, 阴极保护

1 前 言

阴极保护和防腐层的联合应用 , 可以使地下或 水 下金属 结构 物获 得最经 济 和有效 的保 护 。 良好 的 防腐层可以保护构筑物 9 % 以上 的外表 面不受腐 9 蚀, 地下或水下的金属结构物通 常在使用前涂覆 防 护涂 层用 以将金 属 与 电介 质环境 电绝 缘 隔离 。如果 金属构筑物能够做到完全 电绝缘隔离 , 金属在电介

2 a igD vl met oeQn l Fn hmcl o ,N w & Hg T c o e aig eo gag13 1) .D qn ee p n Z n igu ieC e ia C . e o ih— ehZ n ,D qn ,H i nj n 6 36 l i

熔融联合环氧粉末涂料的防腐蚀涂装

熔融结合环氧粉末涂料的防腐蚀涂装浏览量:301发布时间:2006-03-31 16:001 范围本标准规定了钢铁材料熔融结合环氧粉末涂料防腐蚀涂装的材料、工艺规范、涂层性能要求及试验方法。

本标准不适用于装饰性涂装。

本标准应用于接触食品的管道或结构件的涂装时,涂层必须符合GB 9686食品容器内壁聚酰胺环氧树脂涂料卫生标准的规定。

2 标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1408.1-1999 固体绝缘材料电气强度试验方法工频下的试验(eqv IEC 60243-1:1 988)GB/T 1410-1989 固体绝缘材料体积电阻率和表面电阻率试验方法(eqv IEC 93:1980)GB/T 1713-1989 颜料密度的测定比重瓶法(eqv ISO 787-10:1981)GB/T 1771-1991 色漆和清漆耐中性盐雾性能的测定(eqv ISO 7253:1984)GB/T 6329-1996 胶粘剂对接接头拉伸强度的测定(eqv ISO 6922:1987)GB/T 6554-1986 电气绝缘涂敷粉末试验方法(eqv IEC60455-2-2:1984)GB/T 6682-1992 分析实验室用水规格和试验方法(neq ISO 3696:1987)GB/T 8923-1988 涂装前钢材表面锈蚀等级和除锈等级(eqv ISO 8501-1:1988)GB 9686-1988 食品容器内壁聚酰胺环氧树脂涂料卫生标准GB/T 16592-1996 粉末涂料烘烤时质量损失的测定(eqv ISO 8130-7:1992)GB/T 16995-1997 热固性粉末涂料在给定温度下胶化时间的测定(eqv ISO 8130-6:19 92)GB 50152-1992 混凝土结构试验方法标准JG 3042-1997 环氧树脂涂层钢筋SY/T 0315-1997 钢质管道熔结环氧粉末外涂层技术标准3 定义本标准采用下列定义3.1 熔融结合环氧粉末涂料 fusion bonded epoxy coating powder以环氧树脂为主要成膜材料的热固性熔融结合粉末涂料,亦称“熔结环氧粉末涂料”,本标准中简称“环氧粉末”。

热力管网设计

热力管网设计6.1 管材的确定(1)架空管道低压 DN800 架空管道采用20 优质无缝钢管(GB/T3087-2008)中压DN700 架空管道采用20G 优质无缝钢管(GB/T5310-2017);(2)直埋管道低压埋地蒸汽管道芯管均采用20 优质无缝钢管(GB/T3087-2008),埋地蒸汽管道保护套管采用Q235B 螺旋缝焊接钢管(SY/T5037-2018)中压埋地蒸汽管道芯管均采用20G 优质无缝钢管(GB/T5310-2017),埋地蒸汽管道保护套管采用Q235B 螺旋缝焊接钢管(SY/T5037-2018)(3)疏水管道低压蒸汽管道:疏放水管道采用20 优质无缝钢管(GB/T3087-2008)中压蒸汽管道:疏放水管道采用20G 优质无缝钢管(GB/T5310-2017)(4)管件低压管件采用20(GB/T3087-2008)无缝管件(GB/T12459-2017、GB/T13401-2017),中压管件采用20G(GB/T5310-2017)无缝管件(GB/T12459-2017、GB/T13401-2017),低压管道管件采用PN40 无缝管件,中压管道管件采用PN63 无缝管件,管道弯头均选用R=1.5DN无缝热压弯头。

6.2 管道壁厚的确定依据《火力发电厂汽水管道设计规范》,理论计算壁厚不论按管子外径还是内径计算,都取其最大值。

本工程厂外热网,根据压降和温降情况,详细计算管道壁厚,考虑在满足运行要求下减少投资,壁厚最大负偏差,以及为保证管网长期安全稳定运行给予的裕量等因素选择壁厚见下表:表 6.2 管材规格汇总表6.3 管道最大允许跨距的计算管道支架跨距的正确确定,直接影响到管网投资。

跨距过小,虽然安全性有所提高,但很不经济;跨距过大,直接对管网的安全运行产生不良影响。

在保证管道安全和正常运行的前提下,应尽可能地增大管道的跨距,以降低管架建设费用。

管道允许跨距的计算应按强度和刚度两个条件进行,取其中的较小值作为推荐最大跨距。

熔结环氧粉末涂层在民航津京输油管道工程上的应用

提 高 了 电加 热 的 效率 和 生 产 速 度 , 也 避免 了 由于 火焰加热对钢管表面造成 的二次污染。 粉 末 喷涂 过 程 既 要保 证涂 层 厚 度 ,又 要 尽 量 减少 剩 余粉 末 的浪 费 ,这 是 评价 喷涂 装 置 的 主 要 外特 性 。供 粉 器 的流 量 控 制 精度 、 喷枪 的数 量及 在 喷粉 仓 内的 布 置 , 都 直 接 影 响 到工 作 效 率 。 另 外 , 喷枪 的优劣 也 影 响到 粉 末带 电效 果 ,如 果粉 末带 电 效果 不 好 ,将 会 导致 涂 层 厚 度 不 均 匀 且 散

深度 4 ~ 1 0 0¨m。钢 管 由除 锈 装 置处 理 合格 后 再

⑦ 能依 据 标准 、 规 范进 行 涂 装 过 程 及 成 品 管 的控制 和检测 。 津 京输 油 管道 所 经地 带水 网 比较 发 达 , 管 道

要多次穿过海河 、永定河、永金新河 、北运河等 较大 型河 流 ,管道 还要 穿过 9m 盐 田、数十 条 小 k 型 河 渠 及 几 十 个 鱼塘 、虾 塘 等 。管 道 所经 的天 津 地段 地 下水位 大都 在 负 l 左 右 ,且水 中含 盐碱量 m 较 高 ,土 壤 电阻率 大 部分 地 区均 小 于 2 j ,部 0fI n

电喷 涂 、胶 化 、 固化 直 至 成 品管 检 验 ,每 道 工 艺 过 程 都 有 成 熟 的标 准 规 范进 行 检 测 及 质 量控 制

通 过 对涂 层 性 能 、技 术 指 标 、 经 济 合理 性 等 几方 面综 合 考虑 , 建 设单 位 选 择 熔 结 环 氧 粉末 涂 层 作 为 津 京 管道 的外 防腐 涂 层 由华 元 机 电 设 备 有 限 公 司承担 了该项 l程 的防腐施 工 。 1 _

天然气管道双层熔结环氧粉末防腐体系的应用

经试验室检测和现场应用试验证明 ,应用于天 然气管道的双层熔结环氧粉末防腐体系具有比单层 环氧粉末防腐层更优异的综合性能 ,具有性能价格 比高 ,使用寿命长 ,维护费用低 ,防腐层类型多等优 点 ,可针对不同的需要选择类型 ,适用于各种条件的 管道建设 ,特别是管道穿越和山区施工 ,抗酸 、碱 、盐 等化学腐蚀性较强的各种土壤腐蚀 ,使用温度及适 用管径范围大 ,适用于各种异型件 ,现场补口施工 、 补伤等工艺成熟 ,质量容易控制 ,优秀的耐划伤性 能 ,同三层 PE 防腐结构相比拟的抗冲击性能等 。 双层熔结环氧粉末防腐体系综合了标准熔结环氧粉 末与基材较高的粘结性能和改性熔结环氧粉末较好 的抗水渗透性的特点 ,兼备了两者的优势 ,已大量应 用于石油天然气工业 。

表 2 双层熔结环氧粉末防腐体系技术指标测试方法

项目

测试方法

抗冲击性

抗弯曲性

耐热水

硬度

耐划性

耐磨性

阴极剥离

ASTM G14 21 ℃,<20. 5

24 h , CAN/ CSA - Z245. 20 - 12. 14 , 95 ℃ 48 h , CAN/ CSA - Z245. 20 - 12. 14 , 75 ℃

在粉末材料方面 ,面层粉末的生产和工艺是双 层熔结环氧粉末防腐体系的技术核心 。由于要求根 据不同的地理环境和工程情况 ,开发适应类型的外 层粉末涂料 ,成膜后的抗冲击 、抗弯曲 、耐划 、耐磨 、 耐热等性能要求很高 。因此 ,国际上许多具有底层 熔结环氧粉末涂料生产技术的公司 ,目前尚未有面 层粉末供货 ,其核心技术仍掌握在少数国际大公司 手中 ,国外能够提供高性能面层熔结环氧粉末涂料 的公司仅见报道的有美国的 3M、杜邦的 OBRIN 树 脂公司 、Herberts 公司以及日本川崎公司等 。

单层(FBE)溶结环氧粉末防腐钢管

2

双层两种。所谓FBE涂层一般指单层熔结环氧涂层。 单层FBE涂层采用专用的熔结环氧粉末涂料作为成膜 材料。采用静电喷涂工艺涂敷环氧粉末涂料,一次 成膜。这种环氧粉末涂料是一种热固性涂料,由固 态环氧树脂、固化剂及多种助剂经混炼和粉碎加工 而成。钢管在

单层(FBE)溶结环氧粉末防腐钢管

单层(FBE)溶结环氧粉末防腐钢管哪家质量最好?首 选沧州友诚管业有限,环氧粉末是一种热固性、无 毒涂料,固化后形成高分子量交联结构涂层,具有 优良的化学防腐性能和较高的机械性能,

1

尤其耐磨性和附着力最佳。该涂料为%固体,无溶剂, 无污染,粉末利用率可达%以上,是埋地钢质管道的 优质防腐涂料。

7

迅猛。 年金融危机,经济下行,钢铁跟着下滑。年“万亿” 刺激投资,钢铁再度猛力扩张,当年增长率高达.%。 年至年年时间,新增产能近亿吨,是钢铁产能增加 最多的一个时期,致使年底中国钢铁产能达到了亿 吨。 现在经济下行了,钢铁需求也下来了

8

,年钢产量增幅陡降到个位数,年进一步下降,只 增长.%,估计年零增长或负增长。钢铁需求下来了, 但产能一时下不来,形成过剩局面。 接下来的“十三五”期间,钢铁发展趋势会是怎样? 首先也要看中国经济发展趋势。 “十三五”正值全球经济复苏

3

喷漆前先经过抛丸处理和中频预热,再采用静电喷 涂方法将环氧粉末涂料喷涂在加热的钢管表面上, 熔融粘结在钢管表面,固化形成涂层。FBE涂层一般 一般为一次成膜结构.。FBE涂层有对钢铁粘结力强、 膜完整性好、耐阴极剥离、耐土壤应力和耐磨损、 涂敷操作简

4

单、无污染、涂层抗冲击和抗弯曲性能好、耐温性 高等优点,在国外得到了广泛的应用。FBE涂层可用 于工作温度为~摄氏度的钢制埋地管道或水下管道设 施的外防腐 常用标准:SY/T,QCNPC,QSYXQ等标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

http:/www.sansenpaint.net 大口径钢管热滚涂专用熔结环氧粉末涂料的研究

摘要:目前对于Ф100mm以上的大管径防腐输水管道,大多采用喷涂或浸涂的方法进行涂装,但这些涂装方法施工困难,耗能较高。本文通过与以往涂装工艺的比较,开发了一种适用于Ф100mm以上防腐管道的热滚涂工艺,大大提高了涂装效率,节省了能耗,具有很好的发展前景。

1 前言 重防腐涂料是一种在严酷的腐蚀环境下能长期有效使用的涂料,为了实现重防腐目标,涂层厚膜化成为必然,同时对涂料基体树脂与助剂的选用、基材的表面处理与涂装施工、维护等要求也十分严格。这类防腐材料以往大多采用液体涂料,通常需要多道涂装才能达到要求。随着科技的进步,新材料的涌现,粉末涂料具有的安全高效、无污染等优点在重防腐涂装中发挥着越来越重要的作用。 与普通粉末涂料相比,重防腐粉末涂料在功能上有所不同。常规粉末涂料虽然也注重对基材的保护,但其装饰作用往往处于较重要的位置,但重防腐粉末涂料侧重于对底材的保护功能,且主要用作工业涂料,批量大,生产作业速度快,涂装方式往往采取快速地加热熔化与固化的方式,因此国外将这类粉末涂料称之为热结环氧(Fusion Bonded Epoxy,简称FBE)粉末涂料。

2 FBE涂层钢管和PE涂塑钢管 改革开放以来,国外的先进技术逐渐引入国内,涌现出PE涂塑钢管、衬塑钢管等技术和产品,近期国内研制开发并生产出重防腐粉末涂层钢管。如图1所示,涂塑用的PE树脂大多是线性高聚物,分子量10000以上,分子极性键少而弱,因此对基材的粘附力差。重防腐粉末涂料用的热固性环氧树脂分子量多在1500~3000,分子小,对经过“抛丸”或“喷砂”处理的工件浸润性好,附着力强,这就是3PE管道内涂层采用FBE的原因所在。从图2可以看出,热塑性PE涂层的孔隙率明显高于热固性环氧涂层,小分子很容易通过孔隙渗进涂层,腐蚀底材。

图1 高聚物PE分子链(a)和环氧树脂分子链(b、c)的比较 http:/www.sansenpaint.net (a) (b) 图2 热塑性PE涂层模拟图(a)和热固性粉末涂层电镜图(b) http:/www.sansenpaint.net 热塑性PE和热固性环氧的树脂结构有着很大差异,因此形成的涂膜性能也有所不同。如表1所述,熔结环氧的配方和涂装工艺较之以前的涂塑钢管有了很大改进,配方更加合理,涂膜耐化学品性、柔韧性和附着力更优异,各项性能更完善,使用寿命延长。除静电喷涂外,熔结环氧粉末涂料还可采用多种方法涂装,涂装后的管材适用于各行各业,显示出十分广阔的市场前景。 表1 熔结环氧粉末涂覆钢管和PE涂塑钢管的比较 性能 PE涂塑钢管 FBE单涂层钢管 附着力 不含极性基团,附着性差 含有极性基团,附着性好 硬度 低 高 耐候性 好 差 适用温度 相对较低,不能用于消防管道 相对较高,可用于消防管道 耐水性 差 好 浸润性 差 好 表面张力 高,流平差 低,流平好 喷涂难易 不可以静电喷涂 可以静电喷涂 耐腐蚀性 弱 强 涂膜孔隙率 高 低 堵管 涂层易脱落,易堵管 涂层不易脱落,不易堵管

3 钢管的涂装方法 3.1 常规方法 目前重防腐粉末涂料常用的涂装方法有:热喷涂、冷喷涂、热浸涂、热甩涂和热吸涂等。 热喷涂是最普遍也是最常见的重防腐粉末涂装方法,适用于Ф50mm以上的管道外涂装。经过严格前处理的被涂管件用预热炉或中频设备加热,预热温度没有严格限定,一般不高于250℃。预热后的管件进入喷室进行粉末静电喷涂,然后进入固化炉烘烤固化,并自然冷却或水冷却。这种涂装方式可流水线作业,也可间歇式生产,前者生产效率较高。但这种生产方式能耗高,并且只能涂装管径适中的管道,大管径钢管涂装比较困难。 冷喷涂省去了预热过程,可以直接喷涂,但加强级防腐管道的外涂装其涂膜厚度难以满足要求(SY/T0315-2005单层熔结环氧外涂技术规范),喷涂过程中当管件达到静电饱和状态时,就会出现上粉困难和振动落粉情况,膜厚难以达到600μm以上。涂膜固化过程所需时间更长。虽然这种方法可以用在Ф1000mm以上的大管径内涂装,但存在涂膜厚度不均和涂装效率低的问题。 热浸涂技术也是最近几年发展起来的一种简便的涂装方法,可以实现钢管的内外壁同时涂覆,省去了喷涂环节的时间,生产效率更高。这种方法需要一口底部带有流化设备的竖井,将粉末倒入井中并使其流化,然后将预热好的管件放入竖井,浸涂3~8s后取出(浸涂时间与预热温度有关),即可完成钢管的内外壁同时涂覆。这种方法涂覆的钢管膜厚较均匀,施工简单,设备占地面积小,生产效率高,不适合带有法兰的钢管浸涂,法兰的阻力和挂粉对涂装生产带来不便。 http:/www.sansenpaint.net 热甩涂也是一种较新的钢管涂覆方式,仅用于大管径钢管的内涂装。该涂覆方法需要专门的输粉设备,将其探入热管内,通过旋转将粉末离心甩出并附着在已经预热的管道内壁,粉末熔融固化。这种方法形成的涂膜均匀性不佳,操作繁琐。 热吸涂主要针对Ф50mm以下的小管径钢管的内涂,采用特殊设备将粉末从管道的一端吸入粉末涂料,并将其送至管道另一端,粉末在管内受热熔融并附着在管壁上,完成内壁涂装。该方法涂装效率高,但回收粉不宜重复再利用。

3.2 热滚涂工艺 以上所阐述的几种涂装方式几乎可以完成所有中小管径钢管的内外涂装,但是对于在Ф200mm以上的偏大型钢管的涂装都存在一定的难度,尤其是Ф1000mm*8mm-2000mm*8mm范围的超大口径钢管,对于涂膜厚度的均匀性和高的固化程度都提出了更高的要求。 对于大管如果采用冷喷涂再固化的方法,会降低涂装效率,并且很难实现厚涂装和均匀的涂装,另外在搬运过程中可能会遇到粉末掉落或者蹭掉的可能性。 如果采用热喷涂,因为钢管处在高温状态,人不能进入里面喷涂,如果采用设备喷涂,必然要求有一定的支撑受力点,并且考虑设备耐温性和根据管件直径的变化要作相应的调整,操作起来很繁琐。另外喷涂需要时间,这段时间内管件会随之降温,等喷涂完成时,管件前后温度存在差异,因此涂装会有很大难度。 另外,热浸涂不适合超大口径管道。竖井直径及流化板耐气压问题解决不了。也不适合口径在50mm以下口径,更不适合超长(10米以上)管道,后序仍需加热,效率低。吸涂最适合小口径50mm以下管径,只有用此法内涂,300mm以上直径没法吸涂。甩涂工艺涂覆效率相对比较低,操作困难,都不能达到很好的效果。 因此,我们设计开发了一种针对大口径钢管热滚涂专用的熔结环氧粉末涂料,这种粉末涂料和以往的熔结型环氧重防腐粉末涂料不同。无论从配方还是工艺上,都有所改进,不仅一次解决内涂装问题,甚至还可以内外一起涂装。并且能耗低,符合国家环保要求,解决了以往大口径钢管防腐粉末涂装上的困难。 滚涂工艺,也叫旋转成型或回转成型工艺,是五十年代由欧洲发展起来的, 以后传入美国、日本等地。这种成型工艺开始只是用液状、糊状树脂作原料, 成型玩具等, 且只是把它作为注射成型、中空成型、热成型的一个补充,60年代初粉状问世, 滚塑工艺便因为热塑性塑料的粉末成型法而获得较大的发展。到七十年代, 这种工艺不仅可成型小制品, 而且可成型大型制品和超大型制品,并且制品可为开放式, 也可为密闭式。滚塑工艺也在不断发展,设备模具在不断改进,制品品种在不断增加,制品质量在不断提高,所用原料不仅限于热塑性塑料, 用热固性树脂也成功地做出了优良制品。随着自动化水平不断提高, 程序控制及微处理机已成功应用于滚塑过程, 整个成型过程都可为自动控制。目前, 欧洲、美国、日本都在争相使用和研究发展该工艺,我国已有几家采用该工艺, 滚塑设备有的是引进设备, 也有自己设计制造的设备。 http:/www.sansenpaint.net 热滚涂工艺是无压成形, 离心力也不会施加制品上,无内应力, 无取向性或残余应变, 也不致发生凹陷、变形和开裂等弊病。并且都是整体成形, 几乎所有的原料都转换成制品, 无浪费、无费弃物污染环境。成型件壁厚均匀,仅仅改变加料量并调节钢管转速即可生产预想膜厚的涂层。通过不同材料的组合, 可得到综合性能好的兼有各原料特点的涂层。该工艺成型简单, 适应性强, 设备及涂覆工具结构简单, 加工制造方便迅速, 成本低廉。 我们结合重防腐熔结型环氧粉末涂料的特点,配合热滚涂工艺,解决了Ф100mm以上大口径钢管的涂装难的问题。

3.3 大口径钢管热滚涂的设备和流程 这种涂覆方法设备简单,只需要一个固定炉,两个固定脚轮,和一个送料槽。轮子可以有单机带动,也可以人工转动。将粉末倒入热管中,转动钢管即可涂覆。操作流程如下: 前处理 → 230-240℃预热 → 置于脚轮上滚动 → 加粉 → 转动固化 → 冷却 热滚涂设备见图三

图三 大管径的专用热滚涂设备 3.4 钢管涂装方式的比较 几种涂装方式可以针对不同的钢管直径采用不同的涂装方法。热滚涂工艺和其他几种涂装方式相比,尤其是在大口径钢管的涂装上有很大优势。见表二: http:/www.sansenpaint.net 表二 几种常见环氧涂覆钢管的涂覆方法比较 方式 项目 冷喷涂 热喷涂 热浸涂 热吸涂 热滚涂

大管径 困难 困难 困难 困难 容易 小管径 一般 容易 容易 容易 困难 适用内外涂 外涂 外涂 内外涂 内涂 内外涂 同时内外涂 可以 可以 可以 可以 可以 人工喷涂 需要 需要 不需要 不需要 不需要 预热 不需要 需要 需要 需要 需要 法兰管件 可以 可以 困难 困难 可以 加强厚度 困难 容易 容易 容易 容易 粉末使用率 低 低 低 低 高 膜厚均匀性 不易均匀 不易均匀 相对均匀 不易均匀 最均匀 回炉固化 需要 需要 需要 需要 不需要 占地面积 一般 一般 小 一般 一般 涂装效率 低 低 一般 一般 高 能耗 最高 高 高 高 相对较低

从表二中可以看出,热滚涂工艺对于大口径管道的涂装具有现实意义,它具有很多其他涂装方式没有的优势。 1、余热固化。先将管道采用加热炉加热或中频加热,滚涂好后,就不再加热,固化完成率高,涂层性能优异。 2、生产效率高。整个滚涂过程可在十秒至四十秒内完成。 3、适合超大管径。108mm---3000mm均可采用此工艺涂装。 4、膜厚均匀,比喷涂和浸涂更容易控制膜厚。 5、无损耗,所有粉末全部转化为涂层,成本低。 6、内、外可同时滚涂,一次完工。