钢筋混凝土箱涵施工技术交底

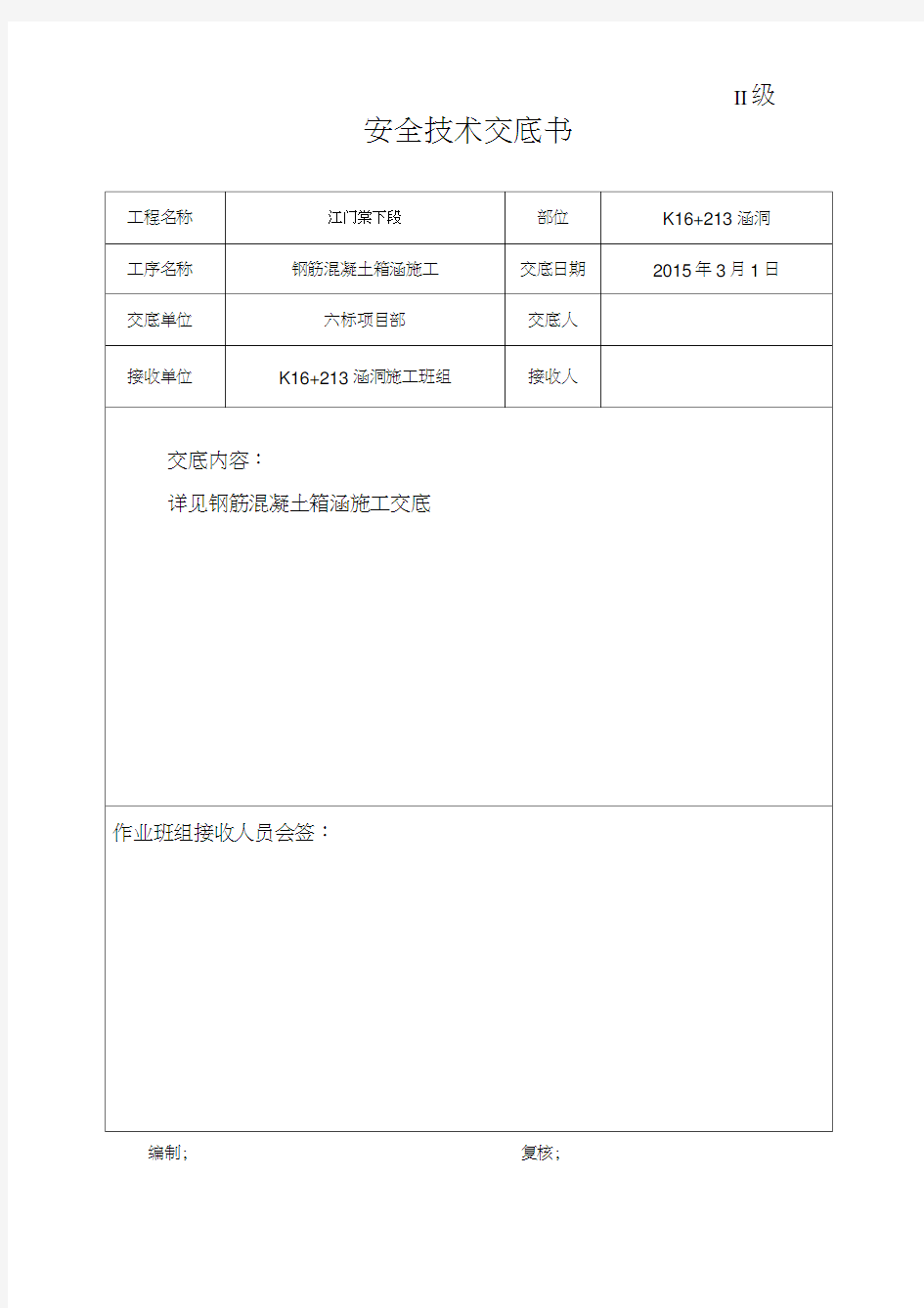

II级

安全技术交底书

编制; 复核;

钢筋混凝土箱涵施工交底

该工程位于江门市蓬江区棠下镇沙富村,路线为里程段K14+157~K14+327 范围内,现有一条沟渠,跨越主线和辅道。箱涵主要净跨径为;4x3m,总长83m。主线占43m,左右辅道占40m。两端为八字翼墙。

一、测量与放样

涵洞工程开工前,通过复测确认的导线点,水准点。用全站仪放出箱涵中心线和道路中心线,用水准仪测出地面高程。

核对设计单位提供的地质资料,决定开挖坡度,排水方案和支护方案,定出开挖范围。

根据箱涵中心线和道路中心线用全站仪、钢尺放出基坑底线和基坑上口开挖线,并打上护桩。

二、箱涵施工方法

箱涵施工工艺流程;施工前准备;测量放样;基础开挖;地基承载力检测;换填碎石;夯填砂砾垫层;基础混凝土垫层;底板钢筋及模板安装;底板混凝土浇筑;墙身及顶板钢筋及模板安装;墙身及顶板混凝土浇筑;洞口基础模板安装;洞口基础混凝土浇筑;洞口墙身模板安装;洞口墙身混凝土浇筑;涵洞工程防水措施;墙背回填;

(1)基坑开挖

为了满足基坑开挖边坡,减少基础挖方数量,可根据土质情况将基坑坑壁坡度适当放陡。如边坡高度较低、土质较好的无水地段可考虑垂直开挖。因该地段高度较大、下层为淤泥地质、经常下雨,采用小于1:1 的坡度放坡。为满足以后的施工工序正常施工,在坑底两侧打上固定数量的工字钢。

基坑开挖采用挖掘机配合人工开挖,现场管段施工人员及时测量开挖基地标高。当距换填土质底标高10~20cm时,利用人工挖除并高出设计标高5cm,防止超挖。基坑开挖后由现场管段施工人员通知试验室经行基地实际承载力试验,达到容许承载力要求时,利用压路机对基底及换填碎石分层碾压。压实度达到96%以上,在基坑两侧加宽至少0.5m。并设置集水坑经行排水。

箱涵基底按照设计要求经行处理以后,夯填50cm 砂砾垫层,再浇筑10cm 厚C20 素混凝土做为涵台基础整平立模层。

(2)钢筋及模板安装

采购的钢筋必须严格按规范规定取样试验,合格后才能使用。

钢筋的配料、开料必须规范、准确,开料成型的钢筋,按图纸编号挂牌堆放

整齐,堆放场地要采取防锈处理措施。钢筋开料要考虑钢筋的弯曲长度。

钢筋接头采用焊接时,两钢筋搭接端部应预先折向一侧,使两接合钢筋轴线一致,接头双面焊缝的长度不应小于5d,单面焊缝的长度不应小于10d。

受力钢筋焊接或绑扎应设置在内力较小处,并错开布置,对于绑接头,两接

头间距离不小于1.3倍搭接长度。

钢筋安装完成后,要经过监理工程师验收合格后方可进行砼浇筑,在砼浇筑

过程中,必须派钢筋工值班,以便处理在施工过程发生的钢筋变形、移位等问题。

箱身、翼墙模板采用木模板,在工场统一制作试拼,现场拼装成型。箱型通道在箱体底板混凝土浇筑完成、强度达到2.5Mpa后,绑扎成型腹板钢筋,然后开始安装侧模和顶板模板,最后绑扎、成型顶板钢筋及有关予埋件,浇注C35

混凝土。采用钢管支架支撑顶板。

为了保证现浇混凝土的外观美内实,侧模、顶模全部采用大面积木模板。模板安装时,按照测量放线位置将模板竖起后,利用螺栓将相邻模板连接在一起。模板之间的缝隙可以在模板间的结合面粘贴等厚可压缩的薄胶条,或在模板安装

就位后,采用对混凝土和模板没有腐蚀性的材料对缝隙进行堵塞后打磨平整。模

板安装做到线条顺直,接缝严密,不漏浆,使混凝土表面光滑,保证结构物外露面美观,线条流畅,可设置倒角。模板的脱模剂做到品种统一,涂抹均匀一致。模板安装要求:

①模板与钢筋安装工作应配合进行,妨碍绑扎钢筋的模板应待钢筋安装完毕后再安设。模板不应与脚手架联接,避免引起模板变形。

②安装模板时应防止模板移位和凸出。基础侧模可在模板外设立支撑固

定,涵身模板应设拉杆固定。浇筑在混凝土中的拉杆,应按拉杆拔出或不拔出的要求,采取相应的措施。

③模板安装毕后,应对其平面位置、顶部标高、节点联系及纵横向稳定性进行检查。报检后方可进行混凝土浇筑。浇筑时,发现模板有超过允许偏差变形值的可能时,应及时纠正。

④混凝土采用就地浇筑工艺,由混凝土拌合站集中拌和,混凝土搅拌运输车运抵施工现场,吊车配合吊斗入模。

⑤浇注混凝土前,检查混凝土的均匀性和坍落度,并对支架、模板、钢筋和预埋件进行检查,符合设计要求后方可浇注。模板内的杂物、积水和钢筋上的污垢应清理干净,模板如有缝隙,应填塞严密,模板内面涂刷脱模剂。

⑥混凝土自高处直接倾卸时,其自由倾落高度不宜超过2m防止发生离析;当倾落度超过2m时,应通过串筒、溜管或振动溜管等设施下落;在串筒出料口下面,混凝土堆积高度不超过1m每层混凝土浇筑厚度用振动棒不超过30cm 振动棒快插慢拔,不得碰撞钢筋、模板,同时防止过振、漏振。

⑦拆模时间须在混凝土强度达到70%设计强度时方可进行。拆模板时,注意不要碰撞混凝土的棱角,使混凝土表面美观、棱角分明。

(3)砼浇筑砼

全箱分为二层浇筑。第一层浇筑至底板内壁以上30cm,第二层浇筑剩余部分。两次浇筑的接缝处,保证有良好的衔接面(粗糙、干净并不得有堆落的混凝土、砂浆等),可按下列要求进行处理:

①处理层混凝土达到一定强度后,人工凿除处理层混凝土表面的水泥砂浆和松弱层。

②经凿毛处理的混凝土面,用水冲洗干净,在浇筑次层混凝土前,对垂直施工缝刷一层水泥净浆。

③混凝土浇筑完成收浆后,用土工布覆盖和洒水养护,保持混凝土表面经常处于湿润状态。混凝土的洒水养护时间不少于7d。

(4)混凝土养护

①一般混凝土浇筑完后,应在收浆后尽快以覆盖和洒水养护。覆盖时不得损伤或污染混凝土的表面。混凝土有模板覆盖时,应经常使模板保持湿润。

②当气温低于5C,应覆盖保温,不得向混凝土上洒水。

③混凝土洒水养护的时间一般为7天,可根据空气的湿度、温度和水泥品种及掺加的外加剂等情况,酌情延长或缩短。每天洒水次数以能保持混凝土表面经常处于湿润状态下为度。

④当结构物混凝土与流动性的地表水或地下水接触时,应采取防水措施, 保证混凝土在

浇筑后7天内不受水的冲刷侵袭。当环境水具有侵蚀作用时,应保证混凝土在10天以

内,强度达到设计强度的70沖前,不受水的侵蚀。

⑤对大体积混凝土的养护,应根据气候条件采取控温措施,并按需要测定混凝土表面和内部温度,将温差控制在设计要求的范围内,当设计无要求时,温差不得超过25C。

⑥混凝土强度达到2.5 MPa以前,不得使其承受行人、运输工具、模板、支架及脚手架等荷载。

(5)沉降缝设置及防水措施

涵台台身的沉降缝一般沿涵长方向每隔4~6m设置一道,沉降缝必须贯穿整个断面(包括基础),缝宽2cm,沉降缝的设置应与涵长方向垂直。

凡采用填石抬高基础的涵洞,地基地质变化较大、基础埋置深度不一或地基容许承载力发生较大变化,以及路基填挖交界处均应设沉降缝。

设置于中风化岩石地基以上的涵洞可不设沉降缝。

沉降缝在基础襟边以下,填嵌沥青模板或沥青砂,也可以用粘土填入捣实,并在流水面边缘以1:3水泥砂浆填塞,深度约为15cm。在基础襟边以上,接缝外侧以热沥青浸制麻筋填塞,深度约5cm,内侧以水泥砂浆填塞,深度约为15cm,中间空隙填以粘土。涵顶面设置粘土保护层,厚20cm,宽20cm。

在涵洞与填土接触面均涂热沥青两道,每道厚约1.5mm,涂后不再另抹砂浆。进行涵洞外层防水层施工后才可进行下一步施工工序,即沥青涂抹需在回填之前进行。

八字翼墙与涵身间的沉降缝可于浇筑翼墙混凝土时,在涵身端面敷设数层沥青和油毡而形成(厚度1~2cm)

(6)墙背回填

涵身两侧的墙背填土要求严格夯实,以防止涵洞与路基之间的路面因填土沉陷而影响行车。洞身两侧填土应严格对称均匀,水平分层夯实,其每侧长度不应小于洞身两侧填土高度的一倍,压实度不小于96%。在夯实质量不易保证的范围内,易适当填筑片石、碎石材料。为保证台后填土压实度,可采用液压补强压实的施工工艺。

三、施工注意事项

(1)钢筋加工及安装

拆除翼墙模板时,为加强成品保护应避免产生大的震动。

翼墙、侧墙背后填土,应在涵身混凝土强度达100%设计强度时,方可两侧

对称、分层夯实,不得采用大型机械推土筑高一次压实法,也不得只在一侧夯填。

(2)模板安装

①模板要符合结构尺寸,保证有足够的强度和刚度,并要拆装方便。

②模板板面间应平整,接缝严密,不漏浆,保证结构物外露面美观,线条流畅。

③模板应涂刷脱模剂,外露面砼模板的脱模剂应用同一种品种,不得使用废机油料,且不得污染钢筋及砼的施工缝处。

④模板、支架检验应符合下列表有关规定。

模板、支架及拱架安装的允许偏差

⑤ 模板的支撑,必须有足够的刚度和强度,支承部位必须牢固可靠。如基底

夯实处理,采用扩散应力的措施,在支撑底下垫木板、钢板。

⑥ 模板安装完毕后,应对其平面位置,顶部标高,节点联系及纵横向稳定性进行检查,检验合格后方可浇注砼。