玻璃钢制品表面涂装技术

玻璃钢制品表面涂装技术

随着我国国民经济的发展,对材料的性能提岀了更高的要求。从70年代末开始,玻璃钢作为一种新型的材料逐步进入国民经济

建设和人民的日常生活中,为大家所熟悉。但多年以来,玻璃钢的表面质量如耐候性、耐磨性差及硬度低等仍是影响玻璃钢制品进一步推广应用的因素。在某些特殊的应用环境中要求玻璃钢的表面具有某些特殊的功能;外壳、容器、盖类、贴面板等对表面质量

要求高。随着经济的发展,市场迫切需求外观好、性能价格比高的玻璃钢制品,以提高玻璃钢制品对其他材料的竞争力。

为了解决上述问题,人们开发了多种工艺方法,总的来说有两种,内部改性和表面涂装。内部改性方法是利用高性能的树脂基体、增强纤维和添加剂,提高玻璃钢的质量,但同时也增加了玻璃钢的成本。表面涂装是指在玻璃钢制品的成型过程中或成型后,使用各种不同的,具有高性能的或某种特定功能的材料对其表面进行修饰、保护或赋予新的功能,提高制品的质量与竞争力,扩大

其应用范围的一种工艺方法。表面涂装是玻璃钢制品表面高质化和多能化的一种有效措施,并无须改变玻璃钢的制品配方、工艺条件。目前国内高质量、低价格的表面涂装防护技术的开发较滞后。长期以来,国内大部分的玻璃钢表面防护主要采用喷漆或喷涂

胶衣等简单的方法,质量较差,并需要经常维护。如北京某高速公路采用南方一玻璃钢厂生产的防眩板,其喷漆防护面一年后老化严重,纤维外露。这严重影响了玻璃钢行业的整体形象,并对玻璃钢的应用产生了不良影响。即使在某些重点工程中,采用贴合高性能的聚四氟乙烯薄膜技术,价格高且质量不能保证。因此,研发工艺简便,性能可靠的玻璃钢表面防护技术是目前较紧迫的一个课题。实现玻璃钢良好的表面性能和其他功能,延长玻璃钢的使用寿命,降低使用成本,对于开拓玻璃钢的应用领域和充

分发挥其优点具有重要意义。

2 表面涂装:正确选择涂料及相适应的涂装技术是提高涂装性能的必要条件。现代涂料的研究已臻成熟,涂层附着力良好,耐

候性及耐腐蚀性好。目前的发展方向是开发符合环保要求的高性能品种。高性能是指高装饰、重防腐、超耐久、功能化以及便于施工等。环保性涂料包括水性涂料、粉末涂料和高固体份及无溶剂涂料。在涂装工艺方面向喷塑、模内涂层(IMC)等环保工艺方向发展。选择涂料时要考虑以下因素:①涂装的目的;②制品所处的工作环境要求;③施工的条件,所具有的施工设备及干燥

设备的条件;④根据具体的情况,从节约的原则岀发,结合当前利益和长远利益,直接利益和间接利益;⑤配套性;⑥环境保护的要求。高性能的涂层不仅取决于涂层材料本身的质量,与形成涂层的全过程的技术,如涂装工艺、涂装设备和作业环境等

有极大的关系。分析国内玻璃钢工业的发展现状,笔者认为以下玻璃钢表面涂装工艺有开发前景。

2 . 1 浸塑及喷涂工艺玻璃钢的表面进行处理后,浸入或喷涂粘附一层保护薄膜,从而达到提高制品的耐老化性及耐候性等。

浸塑工艺适用于小型、外形规整的制品。喷涂工艺适合于表面积较大、外形规整的制品。二者采用的原材料基本相同,目前性能较好的改性氟树脂涂料和水性无机涂料等已有应用,得到的涂层表面质量好,投资也不高。技术关键是涂料配制时的加热温度、添加

剂的份数控制。涂装质量(涂层厚度、表面效果)和涂料粘度、塑化温度之间有密切的联系。在试验中发现,如果粘度较小,成膜达不到要求,需要经过多次浸涂才能有一定的厚度,但是成膜太厚将导致成本增加,且表面的附着力、强度等都降低。分析试

验结果,并综合考虑其他因素,发现膜的厚度为0 . 1?0 . 15mm 最好。

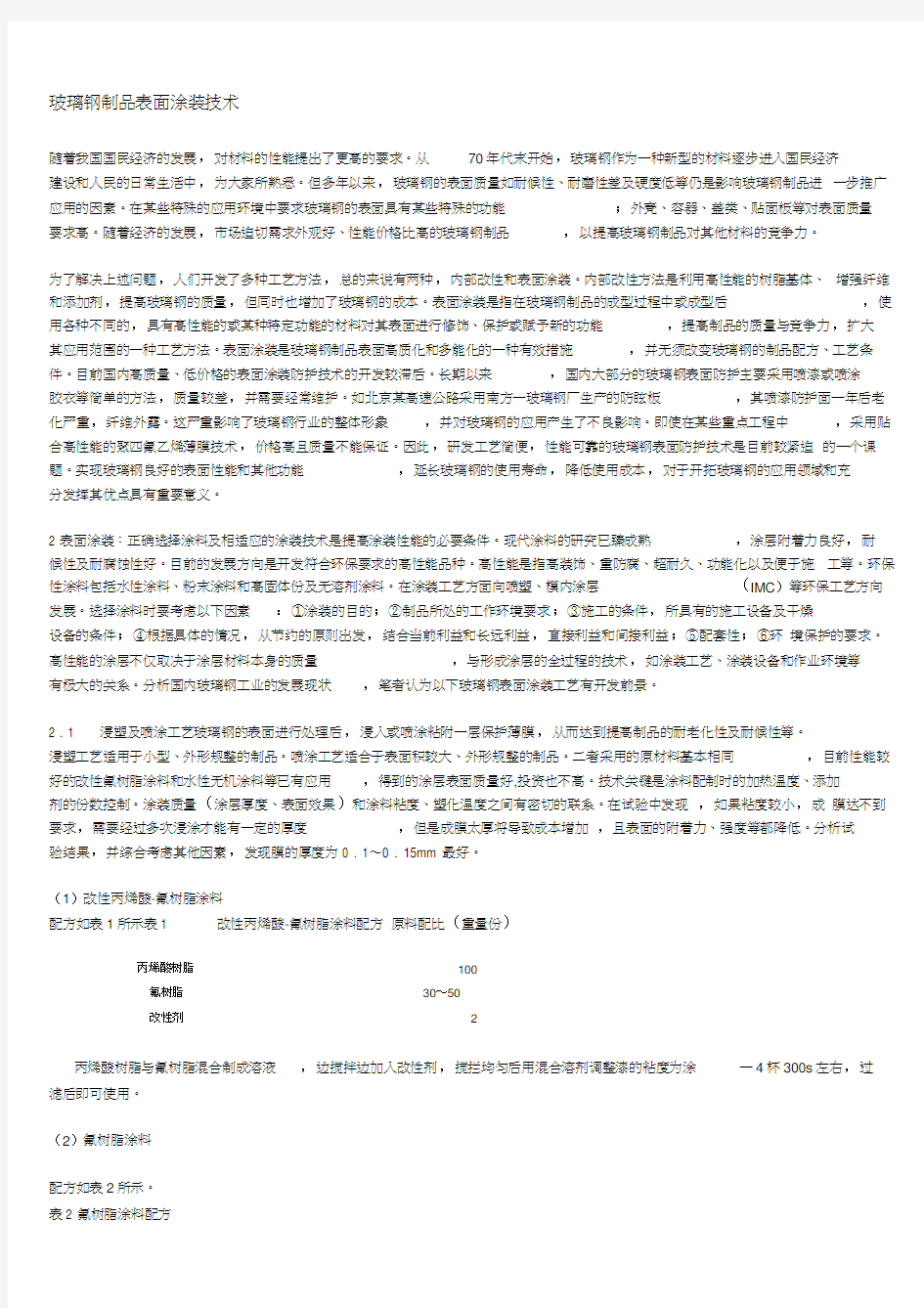

(1)改性丙烯酸-氟树脂涂料

配方如表1所示表1 改性丙烯酸-氟树脂涂料配方原料配比(重量份)

丙烯酸树脂100

氟树脂30?50

改性剂2

丙烯酸树脂与氟树脂混合制成溶液,边搅拌边加入改性剂,搅拦均匀后用混合溶剂调整漆的粘度为涂一4杯300s左右,过

滤后即可使用。

(2)氟树脂涂料

配方如表2所示。

表2 氟树脂涂料配方

原料

配比(重量份)

钛白粉(R930)

30 ?50

分散剂(B YK —P104S)

消泡剂(B YK —141)

催化剂

甲苯

缩二脲(N75 ,固化剂

在氟树脂中加入分散剂、消泡剂和催化剂,低速搅拌均匀;加入钛白粉,高速分散(> 1000rpm), 检查细度到30卩m以下加入碳酸钙,高速分散,检查细度到45卩m以下;密封保存。

(3) 无机水性涂料:无机水性涂料是所有涂料中价格较高的,一次性投资较大。该产品对玻璃钢制品表面的保护作用和美化装饰

效果很好,适用于各种工艺成型的玻璃钢制品表面。最大优点是由无机材料组成,涂装后的挥发物为水,没有环境污染,涂层可

自洁。

2.2 喷塑工艺:(1)静电喷塑工艺:静电喷塑工艺运用高压电场感应效应,使粉末涂料和被涂覆物件分别带上彼此相反的电荷,粉末在电场力的作用下飞向并吸附在制品表面,然后加热使粉末涂料熔融成膜。静电喷塑具有效率高、涂层均匀、污染少等特点,适应于规模化自动涂料生产线。随着各种高性能、中低温固化的粉末涂料的开发,该工艺在玻璃钢方面的应用前景良好,是当前工艺研究的重点之一。此工艺最关键的问题是玻璃钢的导静电问题。由于玻璃钢表面导电率低,不能良好地静电吸附涂料粉末。

通过技术攻关,本文已成功地解决了涂层与玻璃钢的界面问题,实现了高性能粉末涂料的涂装。

(2) 热熔喷塑工艺:综合塑料粉末涂装工艺的优缺点以及对玻璃钢制品的性能分析和要求,新开发了热熔喷塑工艺。它类似于静

电喷塑工艺,但此工艺省略了静电喷塑中对玻璃钢制品的导静电要求,粉末塑化温度较低,适用于基材厚度较大的玻璃钢制品。

选择合适分子量阶段的聚合物,熔融后在制品的表面形成一层塑料薄膜,以吸收紫外线、避免机械伤害和利用涂层优良的耐老化、

耐腐蚀等性能保护制品。该工艺通过加热玻璃钢制品,粉末在热空气压力下飞向制品并热熔,附着在制品表面后塑化,形成保护

涂层。涂层厚度由制品的温度控制,涂层与玻璃钢的界面良好,质量控制参数容易掌握,可实现工业化生产。技术关键是玻璃钢

表面的前处理工艺和基体温度的确定。

(3) 粉末浸塑工艺:粉末涂料在压缩空气的作用下悬浮,将预热到高于粉料熔点温度的玻璃钢制品浸入容器中;粉料均匀地粘附于制品表面,至顾定时间取出制品机械振动,除掉多余的粉末;最后将制品送入塑化炉流平、塑化,冷却,得到均匀的涂层。

玻璃钢制品的粉末浸塑工艺和普通的钢铁制品的浸塑不同之处在于玻璃钢制品不能象钢铁制品一样加高温后在流化床中涂粉再高温

塑化。因此,此工艺主要应用于耐高温的厚壁玻璃钢制品,如SMC 、缠绕等玻璃钢制品的表面防护。由于目前性能较好的粉末

涂料的溶点一般较高,它主要应用于有特殊功能要求的制品表面涂覆,以增加制品的功能。

2.3 模内涂层技术:模内涂层技术是当前国际上水平较高的表面涂装技术,主要用于SMC模压制品。它省略了二次底涂工

序及所需设备,避免了挥发性溶剂的污染,解决了常规成型制品和二次涂装制品易出现的针孔、鼓泡等缺陷,可实现A级表面。基本操作步骤是① 将片材加入模具中,闭合压机,使制品成型,直至获得最低的初始强度;②开启模具约0. 5mm , 将涂料注入制件表面;

③闭合压机,其压力较成型压力低,使涂料固化;④开启压机,取岀制件。IMC需要计算机控制。在批量大、制件质量要求高的情况下,IMC的优越性将显示岀来。在IMC的基础上国外已开发岀多种表面涂装技术,如高压模内涂层技术(HPIMC) 、RIM模内着色技术和粒化注射喷涂技术(GIPT)等。

3 涂装技术的应用前景:玻璃钢应用的发展给表面处理技术提供了广阔的应用前景。从80年代初开始,我国的民用玻璃钢制

品的研究开始为人们所重视,并且迅速发展。预计到2010年我国的玻璃钢产量将达到90万t ,并居世界第二位。从经济角度分析,玻璃钢表面涂装技术具有以下优势:① 目前由于技术、工艺等原因,玻璃钢制品的表面不尽如人意。大批成品仅由于表面的缺陷而成为不合格品,造成不必要的成本增加。运用玻璃钢表面涂装技术,可以提高制品的表观质量,从而降低制品的废品率。

②在某些条件下可用相对价低的中碱纤维、通用树脂来代替无碱纤维、耐腐蚀树脂,在不影响制品的使用性能的前提下,降低原

材料的成本。以SMC片材为例,用中碱纤维代替无碱纤维可节约成本7 % 。③玻璃钢表面涂装技术还可以提高助剂的利用率, 如紫外线吸收剂、抗氧化剂等。因为这些助剂只需在表面层使用。④试验研究表明,玻璃钢的老化一般都是从表面开始的,并且

主要在0. 7mm 范围内。主要表现在表面起花、纤维外露。表面涂装技术可以增加玻璃钢制品的使用寿命,节约维护成本。玻璃钢表面涂装技术是玻璃钢行业的一项新兴的技术,工艺简单、成本较低、性能可靠。它有很好的发展前景。