微合金化钢连铸板坯角横裂纹的影响因素

微合金化钢板坯角部横裂纹缺陷控制技术开发与推广应用

微合金化钢板坯角部横裂纹缺陷控制技术开发与推广应用随着钢铁工业的不断发展,钢铁生产领域也面临着不断增长的挑战。

由于钢铁产品工艺的不断提高以及市场对质量的不断追求,生产中钢板坯方面面临的角部横裂纹缺陷控制问题越来越严峻。

为了解决钢板坯角部横裂纹缺陷控制的问题,相关领域研究人员为之奋斗,开发出一系列微合金化钢板坯角部横裂纹缺陷控制技术。

本文将对该技术的开发与推广应用进行阐述与探讨。

一、缺陷形成的原因及特征钢板坯角部横裂纹缺陷的形成是由于大应变下钢坯角部的拉伸应力高于其屈服强度导致的。

在钢板坯冷却后,当角部的引伸应变达到破裂值时,会出现角部横裂纹缺陷,这将导致钢板坯结构不均匀,并影响钢板的后续整形及轧制工艺流程使用。

二、微合金化钢板坯角部横裂纹缺陷控制技术微合金化技术是在普通钢铁生产基础上引进的一种先进生产技术。

该技术通过控制合金批次中的微合金元素(如铌、钒、钛等),改善钢铁的熔化特性。

在钢板坯生产过程中,使用微合金化技术可以减少坯角部的晶粒,增加钢板坯的形变硬化能力,从而降低坯角部的拉伸应力,减少钢板坯角部横裂纹缺陷的发生。

值得一提的是,微合金化技术控制合金元素的添加量非常重要。

如果添加量不足,坯角部晶粒无法变小;如果添加量过多,会增大钢板坯表面的气泡和夹杂物,导致不同程度的表面缺陷。

三、微合金化钢板坯角部横裂纹缺陷技术应用推广在横裂的钢板坯缺陷问题上,微合金化技术已在钢铁行业成环控制横裂缺陷的有效方法。

通过添加微量元素,控制钢坯坯角部晶粒的形成,增加钢板坯的形变硬化能力,从而有效减缓钢板坯角部的拉伸应力,控制横裂缺陷的发生。

这种技术具有操作简便、经济实用等特点,因此在钢铁行业得到广泛的应用和推广。

四、微合金化钢板坯角部横裂纹缺陷技术的局限性微合金化技术虽然能够控制横裂缺陷的发生,但是其局限性也是显而易见的。

随着技术的发展,横裂缺陷发生的机率下降,但不是完全可以消除。

尽管控制了焊接缺陷,不能保证没有其他缺陷的产生。

A105连铸坯表面横裂纹形成原因分析

A105连铸坯表面横裂纹形成原因分析(壹佰钢铁网推荐)连铸坯表面缺陷可分为纵裂纹、横裂纹、网状裂纹、皮下针孔和宏观夹杂,但主要缺陷是表面裂纹。

表面裂纹形成的一个主要原因是在结晶器弯月面区域钢水-结晶器壁-保护渣-坯壳之间不均衡凝固,它取决于钢水在结晶器中的凝固过程。

在二冷区,铸坯表面裂纹会继续扩展.它会导致轧材表面的微细裂纹,影响产品质量。

连铸坯裂纹的形成是一个非常复杂的过程,是传热、传质和应力相互作用的结果。

北京科技大学的学者应用配有能谱仪的场发射扫描电镜分析了A105钢中裂纹处及基体内残余元素Cu、As和Sn以及P含量.应用Thermo-Calc热力学计算软件计算了A105钢的主要析出相以及钢液中P含量随固相质量分数变化关系。

应用Gleeble 1500热模拟试验机对A105钢的高温热塑性进行了研究。

发现P偏析是该钢产生横裂的主要原因,残余元素Cu、As和Sn在晶界的偏聚加剧了裂纹的形成,矫直温度偏低加速了裂纹的扩展,而裂纹的形成可能与AlN的析出无关,因为析出的AlN很少。

(壹佰钢铁网推荐)。

铸坯角横裂原因分析最终版(2)(1)

铸坯角横裂原因分析一、现象说明2011年元月13日炼钢厂1#连铸机生产Q345C 6炉,热送至1250线轧制(规格9.5/11.4/15.5X1010mm),其中送轧23卷,17卷因边部结疤待判,其余6块坯子从加热炉甩出运至新炼钢库房,另外新炼钢库房还有7块未送轧坯(其中2块换水口),目前炼钢厂对13支铸坯修边处理,待修完边后再送轧。

修完边送轧带钢未出现结疤缺陷;发至客户的6卷带钢经销售部业务员与客户沟通后,客户对缺陷部位进行修复处理,已制成螺旋管,但此批管为出口产品,剩下的11卷结疤带钢客户不再使用,以二级品入库。

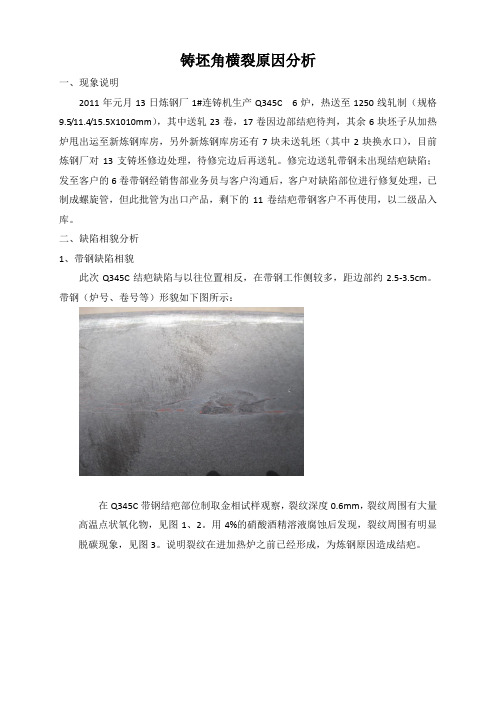

二、缺陷相貌分析1、带钢缺陷相貌此次Q345C结疤缺陷与以往位置相反,在带钢工作侧较多,距边部约2.5-3.5cm。

带钢(炉号、卷号等)形貌如下图所示:在Q345C带钢结疤部位制取金相试样观察,裂纹深度0.6mm,裂纹周围有大量高温点状氧化物,见图1、2。

用4%的硝酸酒精溶液腐蚀后发现,裂纹周围有明显脱碳现象,见图3。

说明裂纹在进加热炉之前已经形成,为炼钢原因造成结疤。

图1裂纹周围有大量的点状氧化物100X 图2 裂纹周围的点状氧化物1000X图3 裂纹周围有明显脱碳现象100X2、钢坯缺陷形貌对炼钢厂库存的Q345C钢坯详细检查,发现在钢坯内弧角部存在明显裂纹缺陷。

缺陷位置如下示意图所示。

为进一步查明钢坯角横裂纹的产生原因,制取钢坯角横裂纹部位的试样进行检验。

Q345C连铸工艺如下:2.1、低倍酸浸检验用1:1的工业盐酸加热后进行低倍酸浸检验,在窄面内弧边部有星状裂纹和网状裂纹,并且在窄面振痕处裂纹扩展,裂纹长度3~10mm;在宽面内弧边部裂纹与窄面振痕处裂纹相连,长度3~9mm,截面裂纹深度2~3mm。

窄面边部裂纹窄面边部振痕处裂纹宽面边部裂纹截面裂纹2.2 高倍金相检验制取角横裂部位的金相试样,观察发现,裂纹周围有大量点状氧化物,部分颗粒较大,裂纹穿晶或沿晶界扩展;表层氧化铁结构疏松,颜色深浅不一,表明成分上有差异,并且氧化铁内层也分布有大量的点状氧化物。

连铸板坯角部横向裂纹的形成原因与分析

、

连铸板 坯横向裂纹形成的原因

连铸坯 出现横向断裂是由于铸坯内部裂纹发生瞬时扩展开裂所致 ,

—

般来说 , 横向裂纹垂直于拉坯方向,分布在铸坯横向表面波谷 处, 通 常被认为是弯 曲、矫直或辊子压下的拉伸应力作用于脆弱的凝 固界面而 产生。对于连铸板坯来说,其横裂纹的分布的位置 、数量、大小不尽相

9 5 a ℃,且应使板坯中心温度与角部温度差别尽可能减小 ,可以有t 8 8 "  ̄

减 少横裂纹 ,尤其是角部横裂纹 。

4结晶器保护渣

同,状态各异 ,而且裂纹基本上呈现出不规则的条状或者线状 ,与钢板

的轧制 方向呈 3 到9 0 '的夹角。连铸坯裂 由应力、传热和传质等共

如果保护渣熔点过低 ,就会增强保护渣的流动 性,使得大量 的保 护渣流到连铸板坯和结晶器之间,填充了振动痕迹线 , 形成表面横 向裂 纹 的产生条件。另一方面 ,流到两者之间的保护渣受到传热的影响,熔 点 变高,使得下滑到坯 壳与铜板之间的液态渣变少,从而使坯壳与结晶

学 术 论 坛

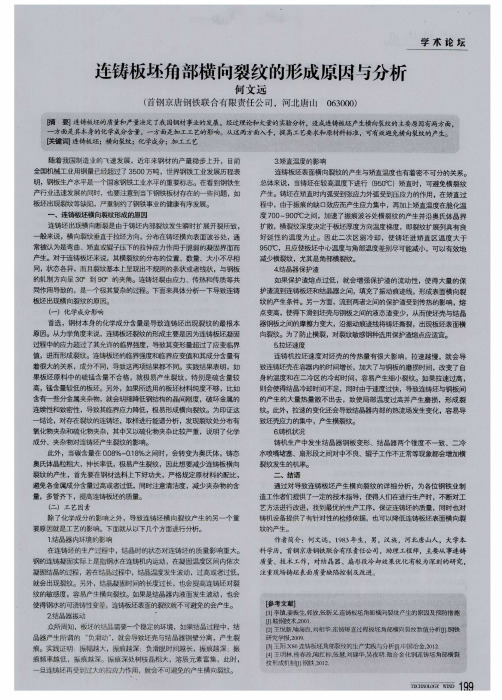

连铸板坯角部横 向裂纹的形成原因与分析

何文 远

( 首钢 京唐 钢铁 联合 有 限责任公 司 ,河北 唐 l 【 1 0 6 3 0 0 0 )

c } i 笥 蜀 连铸板坯的质量和产量决定了 我国钢材事业的发展,经过理论和大量的实验分析, 造成连铸板坯产生横向裂纹的主要原因有两方面. 方面 是 其本身的化学成分含量,一方面是加 工工艺的影响。从这两方面入手, 提 高工艺要 求和原材料标准 ,可有效避免横向裂纹的产生。 饫镧嗣 ] 连铸板坯;横向裂纹; 化学成分; 加工工艺

微合金钢连铸坯角横裂产生原因

微 合 金 钢 连 铸 坯 角 横 裂 产 生原 因

在 连铸 过程 中 , 钢 液 由盛 钢 桶 经 中 间包 连 续

不 断地 注入 一个 或一 组水 冷铜制 结 晶器 。注入 结

处 的传热 速率 降低 , 造成 振 痕底 部 的树 枝 晶更 为

粗大 , 溶 质元 素富集 , 强度 较低 。 当带 液 芯成型 的

晶器 的钢液 受 到强 烈 冷 却后 , 迅 速形 成 一 定 形 状

铸 坯被拉 出结 晶器进 入 二 次 冷却 区 , 在弯 曲和 随

和坯壳厚度 的铸坯。同时结晶器振动引起弯月面

钢水周期性流动, 使坯壳发生折叠 , 形成振痕。横 裂一般产生于结 晶器 内, 与振痕共生 。振痕能产 生缺 口效应 , 造成应力集中。振痕深时 , 振痕波谷

2 0 0 6 , 4 1 ( 1 0 ) : 1 —1 O

5李太全 , 包燕平 , 等 .高级别管 线钢酸 溶铝的控 制 [ J ] .

X 8 0工 业 实 践 各 炉 次 在 L F进 、 出站 钢 水 中

炼钢 , 2 0 0 9 , 2 5 ( 6 ) : 9—1 1 , 2 5 6杨利彬 , 焦兴 利 , 等. 3 0 0 t B O F—L F—R H冶炼过 程 X 8 0 管线钢氧含量控制[ J ] . 特殊钢 , 2 0 1 1 , 3 2 ( 6 ) : 4 0— 4 2 7李强 .王新华 , 等. X 8 0管线钢 L F—R H二 次精 炼过 程 夹杂物行为及控制 [ J ] . 特 殊钢 , 2 0 1 1 , 3 2 ( 4 ) : 2 6— 3 0 8姚奋发 , 李太全 , 等 .真空感应 炉冶炼 x 1 2 0管线钢脱氧 和脱硫试验 [ J ] .特殊钢 , 2 0 0 8 , 2 9 ( 4 ) : 2 5— 2 7

微合金化钢连铸板坯角横裂纹的影响因素

水制度 . 提高铸机设备精度 。

关键词 微 合 金 化 钢 连铸 板坯 角 横 裂 纹

文章 编 号 :0 64 1 (0 60 —0 50 1 0—6 32 0 ) 60 2—4

中 图 分 类 号 :F 7. " 771 I

文 献 标识 码 : A

Fa t r e d n o Tr n v re Cr c tCo n ro n n o sC si g Mir — l y n lb co sL a i g t a s e s a k a r e fCo t u u a tn c o a l i g S a i o

维普资讯

20 0 6年 第 6期

总第 3 2期 4

鞍 钢 技 术

A NGA NG E HN(I ) Y T C ) _ ( 1

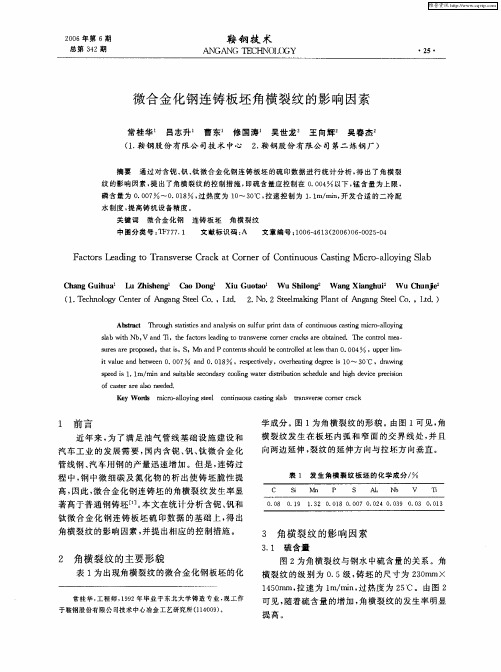

微 合金 化 钢连 铸 板坯 角 横裂 纹 的影 响 因素

常桂华 吕志升 曹 东 修 国涛 吴世 龙z 王 向辉z 吴春 杰z

Ab t c Th o g tt e n n ls N s l rp i t aa o o t u u a g mi o alyn sr t a r u h s i sa d a ay i O u f r t fc n i o se Mn c - l ig aN s u n d n r o

o a tra eas e d d fc se r l n e e . o Ke o d mir- l yn k l c ni u u a t g s b ta s e  ̄ c m e rc y W rs co al lg s o t o sc s n a r n v r o rca k o n i l

钛微 合 金化 钢 连 铸 板坯 硫 印 数据 的基础 上 , 出 得 角横 裂纹 的影 响 因素 , 提 出相 应 的控制 措施 。 并

通过调整冷却制度预防连铸坯角部横向裂纹

通过调整冷却制度预防连铸坯角部横向裂纹摘要:连铸技术在现代钢铁生产中得到了广泛应用。

但是,连铸坯角部横向裂纹的问题一直是困扰该技术进一步发展的重要因素之一。

本文通过研究连铸坯角部横向裂纹的成因及影响因素,采用调整冷却制度的方法对连铸坯角部横向裂纹进行预防,有效地提高了钢铁生产效率和产品质量,取得了明显的实际效果。

关键词:连铸技术;坯角部横向裂纹;冷却制度;预防措施正文:1. 引言连铸技术是钢铁生产中采用的最主要的铸造技术之一,其具有生产效率高、节能环保、生产能力强等特点。

但是,由于连铸过程中会产生坯角部横向裂纹,从而导致产品质量降低,严重影响钢铁生产的效率和质量。

因此,如何预防连铸坯角部横向裂纹是当前钢铁生产中急需解决的问题之一。

2. 连铸坯角部横向裂纹的成因及影响因素连铸坯角部横向裂纹的形成是由于在连铸过程中,由于角部冷却速度过快,使得角部内部的应力超过了极限而引起的。

而角部冷却速度过快的原因有很多,例如冷却水温度过低、冷却水量过大、冷却操作不当等。

3. 调整冷却制度预防连铸坯角部横向裂纹的方法为了使连铸坯角部横向裂纹得到预防,我们需要采用调整冷却制度的方法。

具体措施如下:(1)合理控制冷却水温度和水量。

冷却水温度过低和水量过大都会导致坯角部冷却速度过快,增大角部应力,从而导致横向裂纹的发生。

因此,我们需要在生产过程中合理控制冷却水温度和水量,使其在一个适宜的范围内。

(2)优化冷却操作。

在连铸过程中,冷却操作是否合理也是影响坯角部横向裂纹的重要因素之一。

因此,在生产过程中需要给出明确的冷却操作指导,并严格按照规定操作。

4. 预防措施的实际效果本文以某钢厂生产数据为例,通过采用调整冷却制度的方法进行探究,对比了改变前后的角部横向裂纹发生情况。

结果表明,在改变冷却制度调整后,该钢厂的角部横向裂纹发生率降低了30%,由此证明了调整冷却制度对于预防连铸坯角部横向裂纹具有明显的实际效果。

5. 结论通过调整冷却制度的方法可以有效地预防连铸坯角部横向裂纹的发生,为提高钢铁生产效率和产品质量提供了一个实际可行的解决方案。

高强微合金钢连铸板坯角部横裂纹形成机理及控制技术研究

高强微合金钢连铸板坯角部横裂纹是一种常见的缺陷,其形成机理涉及多个因素。

理解这些因素并采取相应的控制技术对于改善板坯质量至关重要。

以下是可能涉及到的一些因素和控制技术:形成机理:1. 温度梯度:过大的温度梯度容易导致板坯表面和内部的温度差异过大,从而引发横裂纹。

2. 结晶器振动:过大的结晶器振动可能导致板坯结晶不均匀,增加裂纹的发生概率。

3. 结晶器冷却水流量分布:不均匀的冷却水流量分布可能导致板坯冷却不均匀,加剧横裂纹的发生。

4. 结晶器冷却水温度:过低的冷却水温度可能导致板坯冷却过快,增加内部应力,导致横裂纹。

5. 板坯浇注速度:过高的浇注速度可能导致板坯表面快速凝固,增加内部应力。

6. 结晶器润滑液体位:不合适的润滑液体位可能导致板坯表面和内部的润滑不均匀,影响结晶和冷却。

控制技术:1. 优化结晶器设计:合理设计结晶器,包括结晶器的振动控制系统、冷却水流量分布系统等,以确保结晶过程均匀。

2. 温度梯度控制:通过控制板坯表面和内部的温度梯度,减小不均匀的温度分布。

3. 控制板坯浇注速度:调整浇注速度,避免过快导致板坯表面过早凝固。

4. 优化结晶器冷却水系统:调整冷却水流量分布,确保均匀冷却。

5. 温度在线监测:使用温度在线监测系统,实时了解板坯的温度情况,及时调整工艺参数。

6. 结晶器振动控制:控制结晶器振动,避免过大的振动影响板坯结晶均匀性。

7. 冷却水温度控制:调整冷却水温度,防止过低的温度引发板坯内部应力。

8. 板坯表面润滑控制:控制润滑液体位,确保板坯表面润滑均匀。

综合运用上述控制技术,可以有效减少高强微合金钢连铸板坯角部横裂纹的发生,提高板坯的质量。

这些控制技术需要根据具体情况进行合理调整和组合,同时,科学可行的实验和模拟也是研究和改进的重要手段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微合金化钢连铸板坯角横裂纹的影响因素

微合金化钢连铸板坯角横裂纹的影响因素

微合金化钢连铸板坯角横裂纹是在钢材连铸过程中出现的不良现象,在检查情

况严重时可能影响最终产品的质量。

目前,为研究微合金化钢连铸板坯角横裂纹的影响因素,研究人员正在大力开展新的研究工作。

从技术和技术条件的角度看,微合金化钢连铸板坯角横裂纹的影响因素中,较

为重要的包括合金配比、钢水温度和吹气速度等。

首先,合金配比如果不适当,不仅影响板坯的均匀度,还会使微合金的累积量增加,从而使终产品品质低。

其次,钢水温度也会对微合金化钢连铸板坯角横裂纹产生重大影响,一般来说,如果钢水温度过高,微合金化钢连铸板坯容易出现角横裂纹;反之,如果钢水温度过低,则可能导致板坯表面均匀度较差。

最后,对于吹气速度方面,它一般不能太低,过低的吹气速度会导致板坯表面不光滑,这又会影响产品的品质。

此外,工艺条件也是影响微合金化钢连铸板坯角横裂纹出现的重要因素。

比如,反铸技术、复合铸造技术、数控技术等技术,它们都是现代连铸技术中重要发展方向,但它们都会影响板坯形状,进而也会影响角横裂纹的出现状况。

喷浆温度控制也同样会对角横裂纹产生积极的影响,此外,还有连铸技术的运行状态,比如机器的负荷状态、内部压力变化等,都会直接影响微合金化钢连铸板坯角横裂纹的形成。

综上所述,微合金化钢连铸板坯角横裂纹的影响因素主要有技术条件和工艺条

件两方面,其中包括合金配比、钢水温度、吹气速度、反铸技术、复合铸造技术和数控技术等,喷浆温度控制也是影响角横裂纹出现的重要因素,此外,连铸技术的运行状态也是影响其形成的因素之一。