螺旋升角的计算公式

机械设计试卷.

机械设计试卷一. 是非题:正确的在()中写“+”,错误的在()中写“-”(本大题共 40 小题,每小题-3分,总计 -120 分 )1、开式蜗杆传动其主要失效形式是胶合。

( ) 2、自锁的蜗杆传动,常常用于间歇工作的场合。

( ) 3、蜗杆传动的传动比i d d =21(d 1、d 2分别为蜗杆、蜗轮分度圆直径)。

( ) 4、蜗杆传动的传动比i d d =21tan γ(γ为蜗杆导程角)。

( )5、蜗杆传动中,“自锁”即为:只能蜗杆驱动蜗轮,而不能逆传动。

( )6、设计蜗杆传动时,为了提高传动效率,可以增加蜗杆的头数。

( ) 7、为提高蜗杆的刚度应增大蜗杆的分度圆直径d 1(或蜗杆的直径系数q )。

( )8、蜗杆传动中,蜗杆头数越少,传动效率越低。

( ) 9、阿基米德蜗杆传动应用广泛的原因是传动效率高,精度高。

( ) 10、阿基米德蜗杆传动应用广泛的原因是容易加工。

( ) 11、变位蜗杆传动中,只是蜗杆改变尺寸,而蜗轮不改变尺寸。

( ) 12、变位蜗杆传动中,蜗杆和蜗轮的几何尺寸都发生变化。

( ) 13、蜗杆传动设计需作蜗杆轮齿的强度计算。

( ) 14、蜗杆分度圆直径d 1=mz 1。

( ) 15、标准蜗杆传动的中心距a m z z =+212()。

( ) 16、蜗杆传动中,其各力有如下关系:F F t1t2=;F F r1r2=;F F a1a2=。

( ) 17、为了提高蜗杆传动的效率η,在润滑良好的条件下,最有效的方法是采用直径系数q (或分度圆直径d 1)大的蜗杆。

( )18、蜗杆传动正确啮合的条件之一是蜗杆和蜗轮的螺旋角大小相等、方向相同。

( )19、蜗杆传动的接触疲劳强度计算,其目的只是防止齿面产生点蚀失效。

( )20、蜗杆传动中,进行齿面接触疲劳强度和齿根弯曲疲劳强度计算是以蜗轮为主;而进行刚度计算是以蜗杆轴为主。

( )21、蜗杆传动由于在啮合传动中有相当大的滑动,因而更容易产生齿面点蚀和塑性变形。

弹簧设计参数

计算公式

备注

压缩弹簧

拉伸弹簧

中径D2

D2=Cd

按表4取标准值

内径D1

D1=D2-d

外径D

D=D2+d

旋绕比C

C=D2/d

压缩弹簧长细比b

b=H0/D2

b在1~5.3的ቤተ መጻሕፍቲ ባይዱ围内选取

自由高度或长度H0

H0≈pn+(1.5~2)d

(两端并紧,磨平)

H0≈pn+(3~3.5)d

(两端并紧,不磨平)

一、普通圆柱螺旋弹簧的主要参数和尺寸

1)外径D、中径D2、内径D1和簧丝直径d;

2)旋绕比C:C=D2/d。也称弹簧指数,是弹簧最重要的性能参数之一,取值见表1;

2)节距p;

3)螺旋升角α: 。对圆柱螺旋压缩弹簧一般应在5°~9°范围内选取。

弹簧的旋向可以是右旋或左旋,无特殊要求时,一般都用右旋。

二、普通圆柱螺旋压缩及拉伸弹簧的结构尺寸

p=(0.28~0.5)D2

p=d

轴向间距δ

δ=p-d

展开长度L

L=πD2n1/cosα

L≈πD2n+钩环展开长度

螺旋角α

α=arctg(p/πD2)

对压缩螺旋弹簧,推荐α=5°~9°

质量ms

ms=

γ为材料的密度,对各种钢,γ=7700kg/ ;对铍青铜,γ=8100kg/

H0=nd+钩环轴向长度

工作高度或长度

H1,H2,…,Hn

Hn=H0-λn

Hn=H0+λn

λn--工作变形量

有效圈数n

根据所要求的变形量计算

n≥2

总圈数n1

n1=n+(2~2.5)(冷卷)

常用力学计算公式

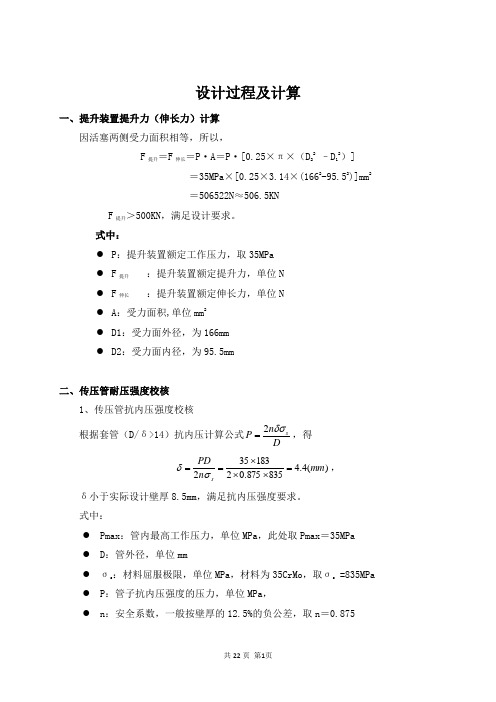

设计过程及计算一、提升装置提升力(伸长力)计算因活塞两侧受力面积相等,所以,F 提升=F 伸长=P ·A =P ·[0.25×π×(D 22 –D 12)]=35MPa ×[0.25×3.14×(1662-95.52)]mm 2 =506522N ≈506.5KNF 提升>500KN ,满足设计要求。

式中:● P :提升装置额定工作压力,取35MPa ● F 提升 :提升装置额定提升力,单位N ● F 伸长:提升装置额定伸长力,单位N● A :受力面积,单位mm 2 ● D1:受力面外径,为166mm ● D2:受力面内径,为95.5mm二、传压管耐压强度校核1、传压管抗内压强度校核根据套管(D/δ>14)抗内压计算公式Dn P sδσ2=,得 )(4.4835875.02183352mm n PD s =⨯⨯⨯==σδ, δ小于实际设计壁厚8.5mm ,满足抗内压强度要求。

式中:● Pmax :管内最高工作压力,单位MPa ,此处取Pmax =35MPa ● D :管外径,单位mm● σs :材料屈服极限,单位MPa ,材料为35CrMo ,取σs =835MPa ● P :管子抗内压强度的压力,单位MPa ,● n :安全系数,一般按壁厚的12.5%的负公差,取n =0.8752、传压管抗外压强度校核根据套管(D/δ>14)抗外压计算公式)046.0/503.2(-=δσD n P s ,得 =+=503.2/)]046.0([sn P D σδ7.44mmδ小于实际设计壁厚8.5mm ,满足抗外压强度要求。

式中:● Pmax :管内最高工作压力,单位MPa ,此处取Pmax =35 MPa ● D :管外径,单位mm● σs :材料屈服极限,单位MPa ,材料为35CrMo ,取σs =835MPa ● P :管子抗外压强度的压力,单位MPa , ● n :安全系数,取n =0.75三、下壳体耐压强度校核1、下壳体抗内压强度校核根据套管(D/δ>14)抗内压计算公式Dn P sδσ2=,得 )(91.4835875.02205352mm n PD s =⨯⨯⨯==σδ, δ小于实际设计壁厚10mm ,满足抗内压强度要求。

滑动螺旋传动计算

[σ b] N/mm2 表:12-1-10 σ b≤[σ b] τ D4 [τ ] N/mm 表:12-1-10 τ ≤[τ ] σ

b 2

F N/mm2 t = p D bz 4

#N/A #VALUE! #VALUE! #N/A #VALUE!

N/mm2 sb =

3FH1 pD4b2 z

[σ b] N/mm2 表:12-1-10 σ b≤[σ b]

#N/A

± µ ml / i < 85(´ ã » ð ¸ Ö )¬ £ Fc =

μ 螺杆危险截面的惯性半径 i 螺杆危险截面的轴惯性距 Ia 长度系数 螺杆材料的弹性模量 稳定性条件 6.横向振动 临界转速 系数 横向振动条件 7.效率 nc μ

1

mm mm

4 2

表:12-1-5 i=d3/4 Ia=π d3 /64 Fc/F≥2.5~4

符号 单位 N/mm2 t = mm

公式及数据来源

结果

τ b

F p d 3 bz

#VALUE!

[τ ] N/mm2 表:12-1-10 τ ≤[τ ] σ

b

#N/A #VALUE! #VALUE! #N/A #VALUE! #VALUE! #VALUE!

N/mm2 s

b

3 FH 1 = p d 3b 2 z

4

#N/A #VALUE! #VALUE! #c = 12 ´ 10 6

表:12-1-5 n≤0.8nc

m12 d 3

lc2

#N/A #N/A #DIV/0!

η =(0.95~0.99)tanλ /tan(λ +ρ ') η 苏州.官波. 2019/1/25

± µ ml / i > 85 ~ 90Ê ±¬ £

螺旋线方程

螺旋线方程螺旋线方程导动除料,用公式曲线生成螺旋线,你要是三角螺纹,用三角形做草图导动就可以了!X(t)=半径*cos(t)Y(t)=半径*sin(t)Z(t)=导程*t/2π=1t/2π起始值:0(即螺旋线的起始角);终止值:圈数*2π用公式曲线功能画参变量名 t精度控制0.1外螺纹 x=(r-0.5413*p)*cos(t) y=(r-0.5413*p)*sin(t) z=p*t/6.28 外螺纹外径为公称直径既2r内螺纹公式x=r*cos(t) y=r*sin(t) z=p*t/6.28起始值为0 终止值=螺纹长度*6.28/t p螺距 r公称直径的一半圆柱螺旋面应用于螺旋梯及转弯扶手.如图2-60所示。

圆柱螺旋面的导线是圆柱螺旋线。

一、圆柱螺旋线一动点沿圆柱的母线作等速直线运动,同时该母线又绕圆柱的轴线作等速回转运动.动点的这种复合运动的轨迹是圆柱螺旋线,如图2-61 (a)所示。

母线旋转一周,动点沿母线方向移动的距离S,称为导程。

圆柱螺旋线有左旋和右旋之分,若以母指表示动点沿母线移动的方向,其它四指表示母线旋转方向,符合左手情况的称为左螺旋线.符合右手情况的称为右螺旋线。

给出圆柱直径、导程和旋向三个基本要素,就可以画其投影图。

图2-61(l)中,先画圆柱的投影图并在其正面投影定出导程S的大小.将圆柱的H面投影圆周分为若干等分(例如十二等分),按旋向编号,在V面投影图上将导程作同样数目的等分。

由H面上各等分点作铅垂线,同时在V面上由等分点作水平线,交得了0′1′2′……,如图2-61(c)所示。

最后将各交点连成光滑曲线,即为螺旋线的正面投影。

螺旋线的水平投影积聚在圆周上。

当把导圆柱展开成矩形之后,螺旋线应该是这个矩形的对角线(图2-62)。

这条斜线与底边的倾角a同导程S和半径R有下面的关系:tgα=S/2πR这个a 角就叫做螺旋线的升角。

二、圆柱螺旋面一直母线以圆柱螺旋线为导线,并按一定规律运动,所形成的曲面称为圆柱螺旋面。

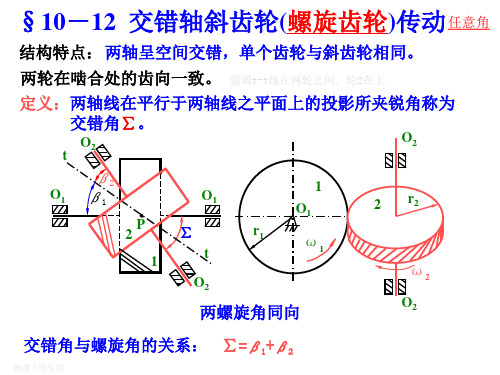

§10-12 交错轴斜齿轮(螺旋齿轮)传动--§10-15 其它曲线齿廓的齿轮传动

ω2

vp2 p

2

2

ω2

vp2 ω1

1

ω1

p

1

蜗轮的转向

湘潭大学专用

§10-14 圆锥齿轮传动

1.应用、特点和分类

作用:传递两相交轴之间的运动和动力。 结构特点:轮齿分布在圆锥外表面上,轮齿大小逐渐由大变小。

为了计算和测量的方便,取大端参数(如m)为标准值。

名称变化:圆柱→圆锥,如分度圆锥、齿顶圆锥等。

②点接触,承载能力小。

③产生轴向力。

节圆柱交错,切于一点

r'2 P

r'1

湘潭大学专用

§10-13 蜗杆传动

作用:传递两交错轴之间的运动和动力,∑=90°。 形成:在交错轴斜齿轮中,当小齿轮的齿数很少(如z1=1) 而且β1很大时,轮齿在圆柱体上构成多圈完整的螺旋, 小齿轮称为蜗杆,而啮合件称为蜗轮。 蜗杆与螺旋相似有左旋右旋之分,常 蜗轮 用为右旋。 蜗杆头数:螺旋数z1(从端面数)。 ω2 改进措施:将刀具做成蜗杆状,用范成 法切制蜗轮,所得蜗轮蜗杆为线接触。 2 蜗杆 点接触 1 ω1

湘潭大学专用

轮1右、轮2左

a

O2

1

O1 r1 2

r2

ω1 ω2

O2

3. 传动比及从动轮ω 2的转向

由 d =mtz =zmn/cosβ , z=d/mt =dcosβ /mn 得: i12=ω 1/ω 2 =z1/z2 = d2cosβ 2/d1cosβ

与斜齿轮的不同点,i12由两个参数决定。

1

从动轮的转向只能通过作图法确定。

湘潭大学专用

⑼变位齿轮传动的概念、xmin的含义,哪些参数有变化或不变; 齿厚和无侧隙啮合方程不要求记。 ⑽变位的传动类型及优缺点; ⑾斜齿轮形成,基本参数的计算 :端面法面参数之间的关系,

滚刀螺旋升角计算表

滚刀螺旋升角计算表

滚刀螺旋升角是指刀具在切削加工过程中相对于工件轴线的旋转角度。

这个角度对于螺旋刀具在加工螺纹、螺旋凹槽等工件时起到重要的作用。

以下是一个简单的滚刀螺旋升角计算表:

请注意,这个表格中的数值仅供参考,具体的滚刀螺旋升角计算需要根据具体的工件要求、刀具类型和加工条件来确定。

在实际应用中,可以根据相应的刀具选择手册、加工手册或者专业软件来计算和确定滚刀螺旋升角的数值,以确保加工质量和效率。

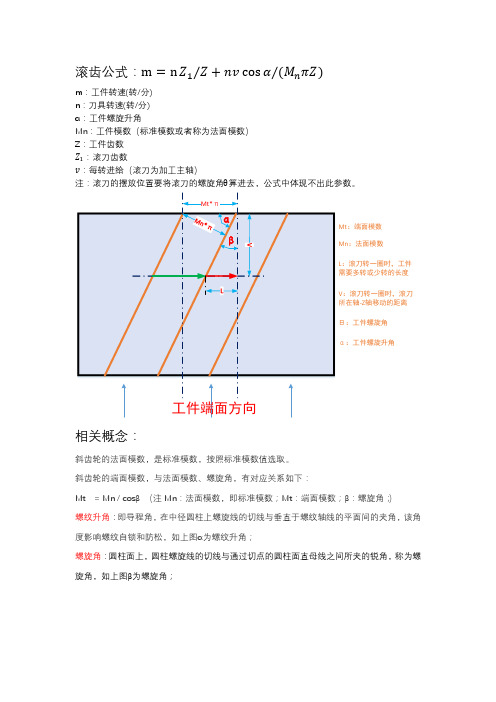

滚齿公式推导

m:工件转速(转/分) n:刀具转速(转/分) α:工件螺旋升角 Mn:工件模数(标准模数或者称为法面模数) Z:工件齿数 ������1 :滚刀齿数 ������:每转进给(滚刀为加工主轴) 注:滚刀的摆放位置要将滚刀的螺旋角θ算进去,公式中体现不出此参数。

������ ������

sin ������ ������ cos ������ ∗ ������ ∗ ������ ∗ 60 ∗ tan ������ = = = cos ������ ������ ������ 整理可得:m = ������ +

������ ������������ sin ������ ������������ ������������

������������

������

60 ������

− cos������������ ∗ ������

������

������������

=

cos ������

∗ ������(������ ∗ 60 ∗ ������

������

60 ������

− 1)

由于假设滚刀为单齿,即������1 = 1,且cos ������ = sin ������,所以:m = ������ +

推导过程:

假设滚刀为单齿,即������1 = 1 端面线速度(单位:mm/S):������1 = cos������������ ∗ ������ ∗ ������ ∗ 60 滚刀转一圈时间(单位:S):������1 =

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺旋升角的计算公式

螺旋升角是指旋转翼或喷气发动机叶片的一种改变俯仰角的形式,它

使每一个叶片在它整个使用寿命中都具有不同的升力、驱动力特性和叶片

工作效率,从而改善整个机翼或叶片性能。

螺旋升角的计算公式为:

S=mXA,其中m为给定叶片半径上螺旋角度升角,A为给定叶片半径。

因此,螺旋升角=叶片半径(r)Xm,其中m为角度升角。

可以观察到,螺旋

升角的大小直接受m的影响,m的增大使升角增大,m的减小使升角减小,因此,可以根据需要改变m的值来改变螺旋升角的大小。

螺旋升角计算过程中,还需要考虑叶片半径(r)的影响。

叶片半径

越大,其升角也就越大,叶片半径越小,其升角就越小,因此,当需要改

变螺旋升角的大小时,可以通过改变叶片半径来实现。

此外,在计算螺旋升角时,也应考虑环境因素的影响。

螺旋升角的大

小也受外界温度、流速、压力等因素的影响,因此,使用时应将环境因素

考虑在内,以正确确定螺旋升角的大小。