电容式触摸屏设计规范-A

电容式触摸屏设计规范

1 目的

规范电容式触摸屏(投射式)的设计,提高设计人员的设计水平及效率,确保触摸屏模块整体的合理性及可靠性。

2 适用范围

第五事业部TP厂技术部电容式触摸屏设计人员。

3 工程图设计

3.1 工程图纸为TP模块的成品管控,以及出货依据,包含以下内容:

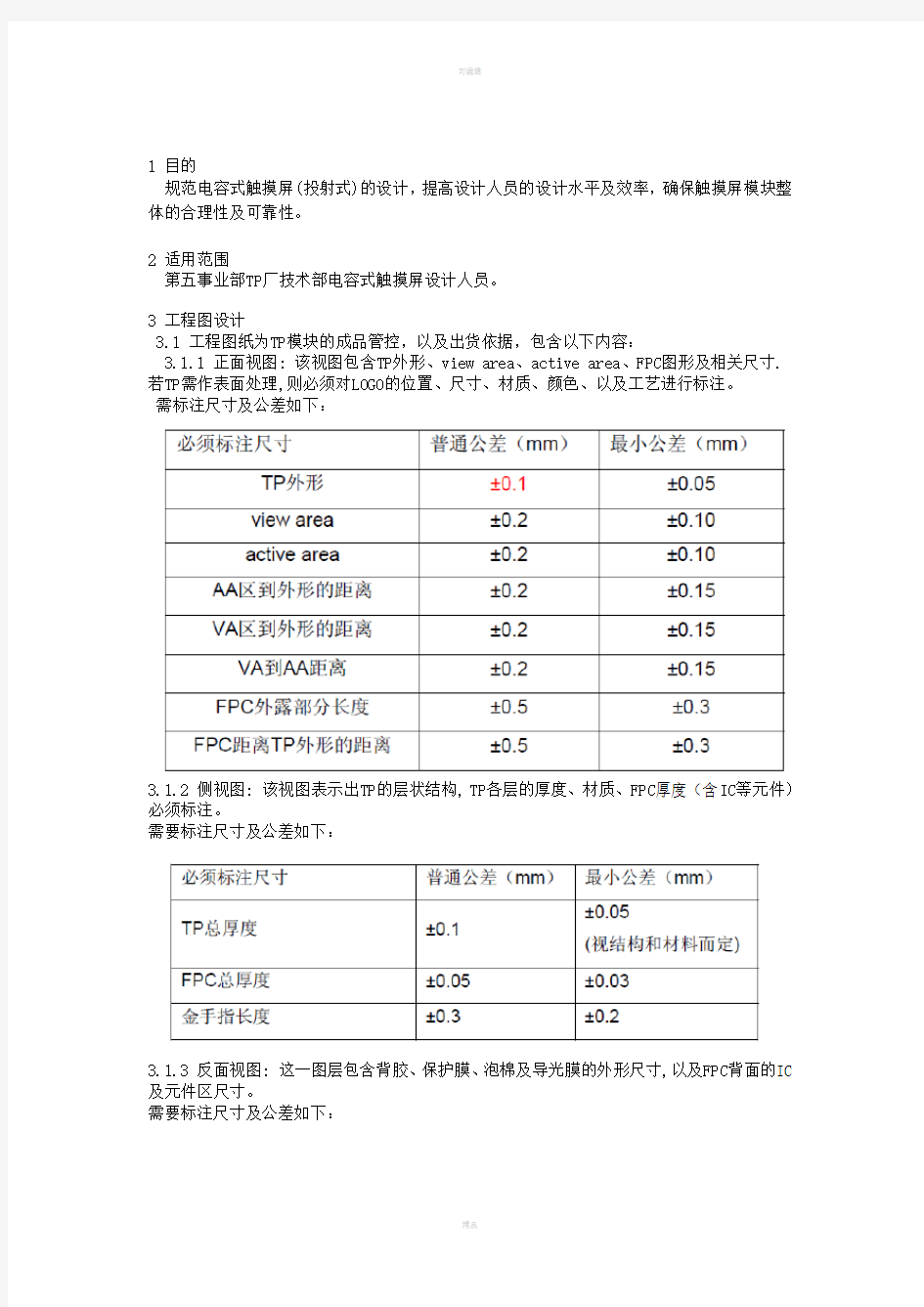

3.1.1 正面视图: 该视图包含TP外形、view area、active area、FPC图形及相关尺寸.若TP需作表面处理,则必须对LOGO的位置、尺寸、材质、颜色、以及工艺进行标注。

需标注尺寸及公差如下:

3.1.2 侧视图: 该视图表示出TP的层状结构, TP各层的厚度、材质、FPC厚度(含IC等元件)必须标注。

需要标注尺寸及公差如下:

3.1.3 反面视图: 这一图层包含背胶、保护膜、泡棉及导光膜的外形尺寸,以及FPC背面的IC 及元件区尺寸。

需要标注尺寸及公差如下:

3.1.4 FPC出线图:一般情况FPC的表示可以在正面视图中完成,主要反应FPC与主板的连接方式。如果FPC连接方式为ZIF ,则必须标注以下尺寸。

如果TP与主板的连接方式为B2B,则必须标注连接器的位置尺寸及公差。走线图,出线对照表: 走线图表示TP内部走线,如下图所示:

出线表为TP内部与外界的连接接口,电容的一般分I2C、SPI、USB,如下图所示:

I2C接口

USB接口

3.2 文字说明

该部分对TP的常规非常规性能作重点表述,主要包括以下内容:

3.2.1 结构特性:包括lens材质,ITO膜的厂家及型号,IC型号

3.2.2 光学特性:包括透光率,雾度,色度等

3.2.3 电气特性:工作电流,反应时间等

3.2.3 机械特性:输入方式,表面硬度等

3.2.4 环境特性:工作温度,储存温度,符合BHS-001标准等

以上特性如超出行业规格范围,需逐一标注,并让客户确认。

3.3 图档管理

图档管理这块需按以下原则进行相应维护:

3.3.1 按照命名规则填写图框,并签名。

3.3.2 如有更改需有更改记录及版本升级,并需客户确认。

3.3.3 模组图纸受控之前统一按照“X”“0”为起始版本,所有升版动作都要求在更改记录框中有相应的内容与之

对应。受控时可以回归“A”“0”版本标记,并删除所有更改记录。此方法也使用于其他图纸及BOM。

3.4 注意事项

3.4.1 各部件尺寸,加工精度需符合供应商及内部工艺制程能力

3.4.2 sensor外形与Lens配合间隙,最内边线路与视窗区配合间隙需符合供应商的加工能力及贴合工艺

3.4.3 允许摆放元件高度区域需标标清楚

3.4.4 按照命名规则填写图框?如有更改是需有更改记录及版本升级?工程图纸受控之前统一按照“X”“0”为

起始版本,所有升版动作都要求在更改记录框中有相应的内容与之对应。受控时可以回归“A”“0”版本

标记,并删除所有更改记录。此方法也使用于其他图纸及BOM

3.4.5 触摸屏的外观效果需明确标识(LOGO,丝印油墨,导电或不导电电镀靶材,色号或直接提供颜色样板)

4 LENS设计

电容屏LENS常用材质可分为以下几种:

PMMA,PC,Glass,PET;其中PMMA,PC,PET材质的加工工艺比较简单,一般采用CNC工艺成型,通过电镀,或丝印做表面处理,三种结构玻璃材质较为常用,触摸效果比PC,PMMA,PET 两种效果来得好,工艺也相对复杂,下面以Glass材质的LENS为

例,介绍电容式触摸屏的lens设计

4.1 LENS加工工艺简介:

切割(切割机)——仿型(仿型机/雕刻机)——开口(开口机/雕刻机)——打孔(雕刻机/开口机)——粗磨(粗磨机)——抛光(抛光机)——清洗(清洗机)——强化(强化炉)——清洗(清洗机)——镀膜(镀膜机)——丝印(丝印机)——清洁包装(手工)

4.2 LENS基材:

IG3、旭硝子(Asahi)、板硝子(NSG)、康宁(Corning)

4.3 lens的设计:由客户提供的原始资料,以及最终确认的工程图为依据展开lens单体的设计.

4.3.1 正面视图: 该视图包含lens外形、view area(边框丝印的范围)、通孔,听筒,倒边等结构及相关尺寸.一般需做表面处理,则必须对LOGO的位置、尺寸、材质、颜色、以及工艺进行标注。玻璃lens各种结构及加工能力如下:(更新以下能力及公差,增加孔与孔间距、孔与边距离等)

4.3.2 侧视图: 该视图表示出lens的层状结构, lens各层的厚度(玻璃基板以及油墨层)、材质必须标注。需要标注以下结构尺寸,加工能力如下表所示:

4.3.3 反面视图: 这一图层包含背胶/保护膜的外形尺寸,以及与ITO sensor的配合对位标记。

需要标注以下结构尺寸,加工能力如下表所示:

4.4 文字说明:

4.4.1 结构特性:包括lens材质

4.4.2 光学特性:包括透光率,雾度,色度等

4.4.3 机械特性:可靠性测试,表面硬度

4.4.4 环境特性:符合BHS-001标准等

4.4.5 lens翘曲度及膜厚要求:翘曲度要求0.1mm min ;

膜厚要求lens VA区域1.5mm以内保证10UM以下

以上具体特性参数与测试标准以客户端的要求为准。

4.5 注意事项

4.5.1 Lens图重的表面效果、尺寸等要求需与工程图保持一致;

4.5.2 玻璃lens的固有结构是标注清楚,比如倒边等;

4.5.3 文字说明一栏需注明lens强化的标准;

5 ITO玻璃Sensor设计

5.1 ITO玻璃结构简介

下面左图为目前电容屏常用的ITO玻璃结构,右图为电阻值和玻璃透过率之间的关系表

备注:现SENSOR鉻板设计,背面SIO2可以不要,如果是大客户背面SIO2要设计。

因为ITO玻璃Sensor使用的鉻板进行每层制作。各镀层规格:ITO : 1~120Ω/□,目前常用的规格为90~120Ω/□对

应膜厚250埃;Metal:为钼铝钼,面阻0.3Ω/□,对应膜厚4000 ?;SiO2: 膜厚500~600?;OC:为环氧树脂,膜厚2UM。

5.2 Sensor图形设计:

5.2.1patten的设计:

以cypress为例,介绍菱形patten的设计

1)确定单个菱形的大小

Cypress:定义VA的横向尺寸L,以及纵向尺寸H,

横向的通道数M=L/5(取整);纵向的通道数N=H/5(取整)

横向Patten的Pitch a=L/M(4.5 纵向Patten的Pitch b=H/N (4.5 下左图为一带有ITO Patten的Sensor图;右图为ITO Patten的一部分: 2)计算完单个ITO菱形的大小,以b为行距, a为列距,进行阵列,充满VA区,ITO棱形间的Gap为0.03mm。横向patten间通过0.1mm线宽的ITO导通,纵向Patten间悬空,具体图下图所示: 如下图所示。在VA区的基础上面单边外扩0.65mm(需保证:走线距离视窗区域0.35mm以上)作为TP产品的功能区域进行设计。定义此功能区域的横向尺寸L,纵向尺寸H。 横向的通道数M=L/5(取整);纵向的通道数N=H/5(取整) 横向Patten的Pitch a=L/M(4.5 纵向Patten的Pitch b=H/N (4.5 下左图为一带有ITO Patten的Sensor图;右图为ITO Patten的一部分: 3)计算完单个ITO菱形的大小,以b为行距, a为列距,进行阵列,充满VA区,ITO棱形间的Gap为0.03mm。横向patten间通过0.12mm线宽的ITO导通,纵向Patten间悬空。 5.2.2 OC的设计纵向悬空的Patten间通过金属线连接导通,金属线与下方横向ITO通道之间使用55um宽度的OC进行隔离。关于此处OC的设计,Sensor制作供应商莱宝和南玻设计有所区别:莱宝OC的区域在上、下两个ITO Patten之间;南玻的设计为搭接在上、下两个ITO Patten 之间,与ITO Patten接触长度为20um。如下方的示意图: 5.2.3 Metal的设计 搭桥处:Metal为连接纵向悬空的上、下两个Patten。具体为在OC的基础上电镀一层导电金属(金属桥的宽度为12um/15um)如上图所示,金属线的长度需保证与ITO Patten接触部分的长度为30um;边缘走线处:在保证金属线与VA区域保持0.5mm距离(0.45mm MIN)的基础上,通过0.3mm*2mm的金属PAD与ITO PAD压合,并通过0.03/0.03的线宽/线距引至FPC bonding区。压合区域:此区域的PAD,a=b=>0.2mm,考虑到掩膜板的公差0.35mm,所以需保证PAD的长度(有效压合长度)为1.2mm MIN。并在两边制作如下图所示的FPC热压对位标记;热压对为标记设计详见鉻板设计中的FPC bonding对位标识。 5.2.4 SiO2 Metal除FPC bonding以外,需覆盖SiO2保护(SIO2掩模公差±0.35mm) 5.3 铬版各标记设计: 铬版上面各标记设计如下 5.3.1 切割标记 切割记号:尺寸如下图,作用为定位玻璃的切割尺寸,控制玻璃的切割精度,要求切割精度为±0.05mm,此标识仅适用Metal层 5.3.2 ITO方阻测试块标记:为测试ITO镀膜后的方阻,在非图形区域制作四个尺寸为 30mm*30mm的ITO测试方块,由于ITO为透明的材料,故在ITO方块边缘制作线宽为0.2mm*0.2mm 的方框(若边框较小,可以调整方块的大小,最小制作为10mm*10mm)具体如下图所示: 5.3.3 保护蓝胶丝印对位标记:在ITO Glass切割之前要对图案进行保护,即玻璃正反面丝印保护蓝胶,则需要在ITO Glass的MT层上制作对位标记以保证保护蓝胶与玻璃的丝印位置,对位标记. 5.4 ITO Glass 切割边需要保留0.5 mm -- 1.0 mm 余量为二强做准备。 5.5 二强设计标准 5.5.1 物理二次强化,需要规则外形,不能有异形。 5.5.2 化学二次强化,5寸以上BM比外形尺寸内缩0.2-0.25 mm,以免化强后需要补印BM 6 ITO Film结构Sensor设计 ITO Film结构Sensor结构暂时有两种,两层ITO Film和三层ITO Film结构。如下左图所示,为三层ITO Film结构,其中ITO面向下,ITO Film3为屏蔽层。右图为两层ITO Film结构,ITO 面向上。ITO Film结构Sensor是采用印刷的方式制作各层布线。将使用菲林和钢丝网进行印刷。 下面为所使用菲林的结构: 1)保护涂层:涂有明胶涂层以防止损伤感光乳剂层。里面可能包含无光泽试剂。 2)感光乳剂层:均匀地涂有卤化银的微小晶体,以明胶作为介质。 3)下涂层:该层用于把感光乳剂层粘到胶片基上。 4)胶片基:使用了PET(聚对苯二甲酸乙二醇酯)。这种材料有以下特点:尺寸稳定性高;紫外线透射率高;弹性与光滑度适中; 5)防静电层:涂有导电材料以去除静电。 6)衬底层:用于提高卷曲平衡及防止由于吸收反射光而降低图像质量。该层主要由明胶组成。里面可能含有无光 泽试剂; 6.1 ITO Film结构Sensor具体设计 ITO Film结构Sensor图形设计包括AG,ITO和保护蓝胶。另外在图纸设计时需结合客户的要求和内部的工艺制程能 力。下面按照Atmel方案进行ITO图形的设计 6.1.1 ITO 设计 Atmel方案,ITO图形设计为条形,据图如下左图,ITO横向为发射极,ITO图形较宽;纵向为接受极,ITO图形较窄。 1)根据Atmel的建议,通道数按照VA区尺寸以4.76mm为PIN距来计算,如上右图所示。 取VA的横向尺寸L,以及纵向尺寸H 横向的通道数M=L/4.76(取整);纵向的通道数N=H/4.76(取整) 横条Patten的Pitch b=(H+0.3)/N(4.5 纵条Patten的Pitch a=L/(M-0.5) (4.5 (M,N为横纵sensor通道数) 2)以b为行距,a为列距,进行阵列,充满VA区,横、纵两层ITO sensor各自位于一层ITO film 上,通过丝印蚀刻 的工艺制作ITO 图形; 3)边缘部分做0.8*1MM PAD(与AG压合0.3*1mm,银浆线距离视窗区域0.5mm); 4)使用0.1mm的线宽线间距进行评估边缘和引出位置的尺寸; 5)所需标记:套版对位标识,菲林下标,膜面标识,大角标识,印刷方向,附着力测试块;具体如下图所示: 6.1.2 Trace 设计规范 1)印刷制程线宽/线距最小为120/120 mm 。 2)激光制程线宽/线距最小为50/50 mm 。 7 保护蓝胶设计 保护蓝胶为制程中的过程保护,避免产品划伤及脏污 7.1 ITO FILM sensor保护蓝胶设计 7.1.1 正胶设计 如下图所示,正胶尺寸要求比视窗区域单边大0.3mm保护视窗区域但不影响AG的丝印,根据sensor排版依次整列,并增加相应的对位标记及丝印标记 7.1.2 背胶设计 ITO FILM sensor所用背胶为整面印刷,与sensor排版尺寸一致即所有图案区域,如上图背胶设计图纸所示 7.2 Glass sensor保护蓝胶设计 7.2.1 正胶设计 7.2.1.1 单模正胶的设计 单模正胶的外形尺寸为sensor外形尺寸单边缩小0.35mm,需要将FPC热压区域与VA区域保护蓝胶断开,断开的尺寸为丝印公差(目前一般为0.2mm),FPC热压区域尺寸为热压位置FPC外形尺寸扩大 0.3mm,在进行FPC热压时撕掉FPC热压区域的保护蓝胶进行热压,如下图单模正胶图纸所示 7.2.2 背胶设计 7.2.2.1 单模背胶的设计 背胶设计要考虑玻璃切割时的公差及丝印公差,要求背胶尺寸比玻璃外形单边缩小0.8mm,保证切割时不能切到蓝胶,FPC屏蔽角及喷码保护区域与VA区区域要断开,断开的尺寸为丝印公差(目前一般为0.2mm),由于屏蔽脚压合精度不高,FPC屏蔽角保护区域为FPC屏蔽角压合区域外形尺寸扩大1.5mm(但不能扩大到进入VA区域,若距离VA距离小于1.5mm,可以适当调整FPC屏蔽脚压合区域蓝胶尺寸)具体如下图所示 7.2.3 化强流程蓝胶设计为“回”字型。 8 FPC设计 8.1 FPC材料介绍 8.1.1 FPC概述 FPC(Flexible Printed Circuit)软性印刷电路板, 简称软板。是由铜质线路(Cu)、PI 聚酰亚胺(Polyimide)或PE 聚脂(Polyester)薄膜基材、粘合胶压合而成。具有优秀的弯折性及可靠性。装配方式有插接、焊接、ACF/ACP 热压。 8.1.2 FPC 材料组成及规格 8.1.2.1 基材Base film:基材指铜箔基板所用以支撑之底材,亦指保护胶片之材料。 料厚(PI\PE):12.5、25、50 、75、125um。 8.1.2.2 铜箔:依铜性可概分为电解铜(ED 铜)、压延铜(RA 铜)、高延展性电解铜(EDHD)。料厚:18 um、35 um、70 um。 8.1.2.3 接着剂Adhesive,即粘合胶,对各层起粘合作用。 8.1.2.4 覆盖层Cover Layer:覆盖在铜箔上,起绝缘、阻焊、保护作用。材料与基层相同,料厚(PI\PE):12.5、 25、50、75、125um 。 8.1.2.5 补强板Stiffener :FPC 元件区域及FPC 连接器区域,需在其接触面背面加一块补强板,材料可用 PI、PET 和 FR4。补强板厚度一般为0.3 、0.25、0.2、0.15、0.1mm 。 8.1.3 FPC 结构 FPC 将铜箔、接着剂、基材已压接完成后,可分为铜箔基板以及保护胶片 8.1.3.1 铜箔基板 单面板: Copper:1/2,1,1 1/2,2 oz 双面板: Copper:1/2,1,1 1/2,2 oz Base film:1/2,1,2,5 mil 单面板、双面板均以 1oz,1mil 为标准材料,若指定特殊规格材料则必须衡量原料成本及交期。 8.1.3.2 保护胶片:保护胶片以 1mil 为标准材料 Coverlay:1/2,1,2,3,5,7 mil Adhesive:15,20,25,35 um 8.1.4 FPC 表面处理 8.1.4.1 电镀镍金:附着性强、邦定性能好、延展性好,插接式 FPC 最好采用电镀镍金工艺 镀金厚度0.03~0.1um (含NI 1~5 um) 8.1.4.2 化学镍金:附着性差、均匀性好、无法邦定、容易开裂, 沉金厚度>0.03~0.08um (含NI 1~5 um) 8.1.4.3 OSP:厚度0.2-0.5um 8.2 FPC 设计注意事项: 8.2.1 FPC设计基本规则 最小线宽:0.075mm,建议0.1mm 最小线距:0.075mm,建议0.1mm PAD相对坐标精度:0.1mm PAD绝对坐标精度:0.2mm 最小PAD直径:0.5mm 覆盖膜开孔与相邻线路最小距离:0.2mm,一般0.3mm 覆盖膜贴合最小移位公差:±0.2mm,一般±0.3mm 补强板贴合最小移位公差:±0.3mm,一般±0.5mm 线路距外形最小公差:±0.1mm,局部重点部位±0.07mm 线路距外形最小距离:0.2mm,建议0.25mm 最小激光孔:0.1mm/0.3mm 最小机械孔:0.2mm/0.4mm 钻孔孔位公差:±0.05mm 钻孔孔径公差:镀通孔±0.05mm,非镀通孔±0.025mm 线到孔边最小距离:0.1mm,建议0.15mm 孔边到孔边最小距离:0.1mm,建议0.15mm 外形之内R最小半径: 0.2mm 外形之外R最小半径:1mm 外形公差:刀模± 0.2mm,钢模± 0.1mm,局部重点部位±0.05mm 最小蚀刻公差:± 0.03mm,一般±0.05mm 文字最小高度:1.0mm,建议1.2mm ACF端PAD之累计公差:一般铜 0.03~0.05%,无接着铜 0.015~0.025% 8.2.2 FPC作业限制说明 1. 对折180度之内缘R不可小于0.2mm. 2. 折曲部所接触之玻璃边缘若太锐利会割损FPC表面,进而断裂. 8.2.3 FPC的连接方式 连接B2B 的接插件(Connecting with B2B connectors) 连接ZIF 的接插件(Connecting with ZIF connectors) 热压异性的导电胶(Bonding by ACF/ACP) 焊接(Bonding by Soldering) 8.2.4 FPC 设计及开模作样时要考虑的要点 1 FPC 的热压引脚要比玻璃的引脚略短0.20mm,让FPC 带PI 层的部分压到玻璃的引脚位上,FPC 和PCB 采用热压连接的方法也一样,金手指长度标注为A±0.2,在ITO 金手指较短的情况下,≦1.1mm 时可以标注为A(+0.2/0),使最大公差值不超过ITO 长度值(尽量不要使FPC 金手指超出PANEL 边缘)。但金手指长度不可小于0.75mm. 2 FPC 具有可挠性,但可折性较差,如果要折必须是具有双面PI 的,铜箔材料采用压延铜,不允许在加贴PI 的分界线上折,材料的厚度尽量选用薄的。表面处理没有特殊要求的都采用镀金。 3 热压引脚的Pitch 总值在标注时务必为X(0/-0.05),单个PIN 宽度标注尺寸为Y±0.03; 这都是重点尺寸(在尺寸前面需加*号)。脚宽大于0.3mm,或者PITCH 值大于0.3mm 可以不按此规定。 4 在FPC 上有放置零件的,在选用材料时要用PI 料而不能用PET 料。因为PET 材料不可以耐高温,在SMT 后会变形。 5 热压FPC 到PAENL 上的金手指背面需加12.5 um 厚度的PI 补强,其长度需超出FPC 金手指长度至少0.5mm,以防止FPC 金手指受折而断裂。 6 FPC 需要中间镂空的,选择铜箔厚度务必为35um;且基材和盖膜的开口必须错开0.3mm。否则镂空金手指部分很容易折断。 7 需要多次弯折的FPC 材料一定要选用压延铜,不要选用电解铜;且在弯折区域不可以设计焊盘,过孔等,弯折区域尽量设计为单面。 8 FPC 需要与PCB 热压连接时,在PCB 板上的金手指两端需各留出4mm 的范围,绿油需要避 空,以免 ACF 堆积造成短路,PCB 板上金手指的背面上下各2mm 范围内尽量不要放置元器件,以免造成压接时需要掏空而影响连接性能。 9 FPC 需要压焊(用机器压焊)在PCB 板上,该处金手指设计为单面且厚度最大为0.06mm,最好厚度在0.05mm 以下,一定要保证,否则压焊会出现大批不良。 10 如果我们设计的FPC 是要客户去焊接的,需要在模组图最右侧标出组装示意图。并在FPC 图纸上注明镀金厚度0.05um 最小。如果客户要求FPC 上只留焊盘,客户主板是用弹簧式的连接器与我们模组焊盘连接的,则要求焊盘镀厚金0.5um。 11 带插座的FPC 联板时要注意固定平整,联板数量不宜太多,以免累积误差造成SMT 偏位。需要SMT 的FPC 上与PANEL 连接端金手指需用耐热PI 贴住,以免过回流焊时氧化,另外接口FPC 接地处需设计薄一点,便于焊接。 12 焊盘设计,采用盖膜压住部分焊盘的设计,以免弯折时断线。 13 镂空板在金手指上尽量避免打过孔,如果需要,过孔不要成一条直线排列,尽量交错排列。 14 需要SMT 的FPC 在设计中能加定位孔的尽量加上,便于SMT 定位,另外FPC 焊接到板上时也可以利用定位孔进行焊接。 15 技术部的FPC 图纸,如果对供应商有特殊要求的,需要在图纸上明确指出。比如需要符合ROHS 标准,是否要求喷锡,是否对元件区域有补强要求,是否对镂空金手指有强度要求等。 16 接口FPC PIN 脚:因其中一边与PANEL 对应,另一边与客户主板对应,要特别注意其第一PIN 及接口顺序的对应关系,并在插座背面设计补强板。 17 为了不让供应商乱报价,请各位在发给采购开模要样时,一定要写明尺寸规格,FPC 要注明几层,是否有盲埋 孔,是否要加铜箔层,走线是否为小PITCH?有无特殊工艺,如加铜箔或者银箔,或者需要镀厚金等。另外需说明何时需要样品?需要多少数量? FPC 公差要求很严的情况下,比如需配ZIF 连接器时请直接要求开钢模。 18 FPC LAYOUT 里面必须在IC 起始PIN 外侧丝印圆形标记。二极管必须标注方向。双排容的外观白油不要设计为正方形的,要设为长方形,以免误会贴错元件方向。 19 双面FPC 前端需要手工焊接在板上的金手指需要设计为双面焊盘,且盖膜需要分别压住双面焊盘,双面焊盘用过孔连接,焊盘最前端设计为锯齿状,方便焊接时爬锡。20 FPC 上的双面粘尽量选用耐高温的材料(3M9500),贴附位置不可在元件下面,尽量远离元件区域。 21 FPC 弯折区域与元件区域过度的圆角要达到半径为1.0mm,并建议在拐角处加铜线以补充强度,在需要弯折的区域也可以采用加缺孔的方法进行弯折限制。如下图所示: 22 FPC 金手指长度需满足以下条件: 将FPC 金手指处的对位标与PANEL ITO 引脚处的对位标对齐热压后,FPC 金手指顶端不能超过ITO 引脚顶端,一般低于ITO 引脚约0.1mm,且金手指下端不超过PAENL,距边缘约 0.2mm。如下图所示: 23 镂空板的金手指设计,参见下图 24 为防止FPC 上对位标因钢模偏位而被切掉和铜箔翘起等品质不良,在设计靠边对位标时,宽度至少为0.25mm±0.10mm。