自卸汽车举升机构结构参数设计(1)

后推连杆组合式举升机构的设计

后推连杆组合式举升机构的设计摘要自卸车作为一种专用汽车,在工厂、矿山、城市建设以及交通运输中都扮演着重要角色。

作为自卸车的重要和不可缺少的组成部分, 自卸车举升机构在货物卸载时发挥着巨大作用,它免去了工人卸货劳动,提高了卸货速度。

其主要原理是通过液压作用将自卸车车厢举升到一定角度从而使货物快速卸载。

本设计选用后推连杆组合式举升机构型式,又称“D”式(或加伍德式)举升机构,进行设计,它具有举升平顺、油缸活塞的工作行程短,举升机构布置灵活,转轴反力小、举升臂放大系数大、活塞行程短等优点,应用非常广泛。

本设计从总体到局部,全面介绍了自卸车举升部分的设计。

本文综合运用多种设计工具进行综合设计,不但提高了设计速度同时也提高了设计质量。

这些方法和手段如果为企业掌握,就可以为企业减少成本提高竞争力服务。

关键词:自卸车,后推连杆组合式,举升机构,液压系统AbstractAs a kind of special vehicle, dumper truck plays an important role in factories, mines, urban constructions and transportations. Being an important and indispensable part of dumper truck, lift mechanism plays a very important role in unloading. It’s more laborsaving and efficient. It raises the truck body to a suitable angle so that cargos can be unloaded by itself by the force comes from hydraulic system. In this dissertation, back-ward lever-assembled style lift mechanism, which is also named “D” pattern (or Gawood style) lift mechanism, is chosen. It has many advantages, such assmoothly-lifting, shorter work stroke of hydraulic cylinder piston, being easy conveniently disposed, less axis anti-force, bigger lift power quotiety, bigger lift-arm magnify quotiety. Due to these advantages, this style of lift mechanism is used far and wide. This dissertation, from overall to some, entirely introduces the design of this style lift mechanism. In this dissertation, some tools and methods for design are used, which can improve the speed as well as quality of the design. If these tools and methods for design are used in company, the company could cut down the cost in design and improve the capability of competition.Key words:dumper truck;back-ward lever-assembled style;lift mechanism;hydraulic system1 绪论1.1 课题的提出自卸车是利用本车发动机动力驱动液压举升机构,将其车厢倾斜一定角度来卸货;并依靠车厢自重使其复位的专用汽车。

高位自卸车设计

摘要本文设计的高位自卸汽车是装备有车厢高位升高和倾卸两套机构(统称高位自卸汽车的举升机构)。

它能将车顺平移举升到一定高度后倾卸货物,特别适合高货台卸货作业。

具体实现是采用L型杠杆举升机构将车厢举起,同时有一定后移量,再用单缸倾卸机构将货物倾卸至目标地。

具体设计中,第一部分根据举升高度和后移量计算出举升臂的长度,再根据油缸的布置计算油缸的行程,然后根据简图作受力分析,计算出油缸的举升力和各连接点最大受力和杆的最大受力,最后是L型杠杆机构的校核。

第二部分根据车厢最大举升角和油缸的布置计算出油缸的行程和所需最大举升力,同时进行校核。

第三部分设计了副车架和副车架以上和举升机构相连的部分,进行了受力分析和强度校核。

关键词: 副车架;L型举升机构;自卸车AbstractIn this paper, the design of high dump truck is equipped with two bodies which are a high elevated mechanism and dumping mechanism. (Collectively referred to the high dump truck lifting mechanism). It will give car-pan rose to a certain height before the dumping of goods, especially fitting for discharge operations when the platform is very high. In details, the L type lever of lifting mechanism is adopted to rise the carriage. At the same time the carriage will move behind, then Single-cylinder will be used to dump goods to the target.In the first part of the design, according to the height of lifting and the length of moving back.The design calculate the length of lift arm. Then according to the location of the cylinder, the design calculate the fuel tank of the itinerary.Then based on the sketch, the design analysis the strength that is given to the components. Finally, there is the examination of the L type lever mechanism. The second part I calculates cylinder's traveling schedule and the largest lifting force according to the large scale angle of climbing and cylinder's arrangement, simultaneously carry on the examination. The third part has designed the sub-frame and the part that connect the lifting organization,then the design carry on the stress analysis and the intensity examination.Key words: Subframe; L type lever of lifting mechanism; High dump truck目录1 高位自卸车概述 (1)1.1国内外自卸汽车研究现状及水平 (1)1.2课题来源及意义 (1)1.3高位自卸车的一般要求 (2)2 举升机构的总体设计 (3)2.1底盘的选用 (3)2.2车厢的选用 (3)2.2.1 车厢的选型 (3)2.2.2 车厢容积的确定 (5)2.2.3 最大举升角的确定 (5)2.2.4 车厢的布置 (6)2.3举升机构设计方案的选择 (7)2.3.1 举升机构结构形式原理 (7)2.3.2 举升机构的选择 (10)2.4举升机构设计计算 (10)2.4.2 高位升高机构的计算 (12)2.4.3 高位升高和倾斜机构的受力分析 (13)2.5初选油缸 (14)3 倾卸机构的设计 (16)3.1倾卸机构设计方案及其特点 (16)3.2初选倾卸机构油缸 (18)3.3倾卸机构的运动分析和受力分析 (18)3.4各受力件的强度校核 (19)4 副车架的设计 (21)4.1概述 (21)4.2副车架的截面形状及尺寸 (21)4.3纵梁的强度校核 (22)4.4副车架的前端形状及安装位置 (25)4.5副车架横梁的设计 (25)4.5.1 设计要求 (25)4.5.2 截面尺寸的选择及材料的选择 (26)4.5.3 横梁的强度校核 (26)4.6副车架与主车架的连接 (29)结束语 (32)参考文献 (33)致谢 (33)1 高位自卸车概述1.1 国内外自卸汽车研究现状及水平自卸汽车是一种由举升机构操作能自动倾斜物料的运输车辆,在多种领域中广泛应用,种类也越来越多。

【专用汽车结构与设计】第5章 自卸汽车结构与设计

自卸汽车是利用本车发动机动力驱动液压举升机构,将其车厢倾斜 一定角度卸货,并依靠车厢自重使其复位的专用汽车。

自卸汽车按其用途可分为两大类:一类属非公路运输用的重型和超 重型(装载质量在20t以上)自卸汽车。主要承担大型矿山、水利工地等运 输任务,通常是与挖掘机配套使用。这类汽车也称为矿用自卸汽车。它 的长度、宽度、高度以及轴荷等不受公路法规的限制,但它只能在矿 山、工地上使用。另一类用于公路运输用的轻、中、重型(装载质量在 2—20 t)普通自卸汽车。它主要承担砂石、泥土、煤炭等松散货物运输, 通常是与装载机配套使用。

38

第二节 常用自卸汽车结构与设计

三、自卸汽车举升机构的优化设计

(三)优化设计的目标函数 在举升机构选型确定以后,进行机构优化设计时,常用的优化目标

函数如下: 1.举升力系数K 在举升过程中的不同位置,K值不同.通常以K0(举升初始位置的K

值)和Kmax(举升过程中的最大K值)为优化目标。故目标函数可取作 min(K0)或max(Kmax)。

。 阶段。

34

第二节 常用自卸汽车结构与设计

三、自卸汽车举升机构的优化设计

(一) 举升机构性能的主要评价参数 上述六个性能参数构成了对举升机构进行综合评价的基本指标。为

举升机构优化设计提供了目标函数。通常1、5、6三个性能参数具有密切 的内在联系,可作为优化目标函数提出。性能参数2可作为优化的约束条 件提出;3、4应在总布置设计中初选,并通过机构分析得到确定。

1

第一节 概述

2

第二节 常用自卸汽车结构与设计

一、自卸汽车总体结构与设计

(一)自卸汽车的结构型式 1.车厢的结构形式 车厢是用于装载和

倾卸货物。它一般是由 前栏板、左右侧栏板、 后栏板和底板等组成。

高位自卸汽车设计计算说明书_毕业设计 精品

高位自卸汽车设计计算说明书目录第1章问题的提出 (1)1.1 项目背景 (1)1.2 设计要求 (4)第2章设计方案的选择 (5)2.1高位自卸汽车工作过程 (5)2.2 方案选择流程 (6)2.3 举升机构设计 (6)2.3.1 平行四边形举升机构 (6)2.3.2 剪式举升机构 (7)2.3.3 双剪式举升机构 (8)2.3.4 平行四边形举升机构 (9)2.4 倾斜机构设计 (10)2.4.1连杆滑块机构 (11)2.4.2 液压缸直推机构 (12)2.4.3 滑块倾斜机构 (12)2.4.4 曲柄摇杆翻转机构 (13)2.5 后厢门启闭机构设计 (14)2.5.1 重力直接打开机构 (15)2.5.2 摇块顶开机构 (15)2.5.3 四级连杆机构 (16)2.5.4 滑轨打开机构机构 (17)2.6 机构的组合 (17)第3章机构设计尺寸设计 (19)3.1 方案一尺寸设计 (19)3.1.1举升机构的尺寸设计 (19)3.1.2倾斜机构尺寸设计 (21)3.1.3后厢门启闭机构尺寸设计 (24)3.1.4 机构组合 (25)3.2 方案二尺寸设计 (26)3.2.1举升机构的尺寸设计 (26)3.2.2倾斜机构尺寸设计 (27)3.2.3后厢门启闭机构尺寸设计 (30)3.2.4 机构组合 (31)第4章机构运动分析 (31)4.1 三维模型的建立 (31)4.1.1 部分零件图 (31)4.1.2 装配体 (34)4.2 机构运动分析 (37)4.2.1 组合方案一运动分析 (37)4.2.2 组合方案二运动分析 (41)第5章机构动力分析 (46)5.1 组合方案一动力分析 (46)5.1.1 机构受力分析 (46)5.1.2 动力仿真分析 (48)5.2组合方案二动力分析 (54)5.2.1 机构受力分析 (54)5.2.2 动力仿真分析 (56)第6章方案比较与评价 (61)第7章设计工作总结 (62)7.1机械设计的目的: (62)7.2机械设计的步骤: (62)7.3设计中需要注意的几个问题: (63)7.4机械设计的基本原则: (63)7.5本次设计效果分析与改进意见 (64)第9章收获与体会 (64)第10章致谢 (65)参考文献 (66)附录 (67)附件一:部分零件图和装配体展示 (67)附录二:Adams运动分析和动力分析界面 (71)附录三:组合机构简图(见A3图纸) (72)第1章问题的提出1.1 项目背景自卸汽车是常用的运输机械,车厢配有自动倾卸机构的汽车,又称为翻斗车、工程车,由汽车底盘、液压举升机构、取力机构和货厢组成。

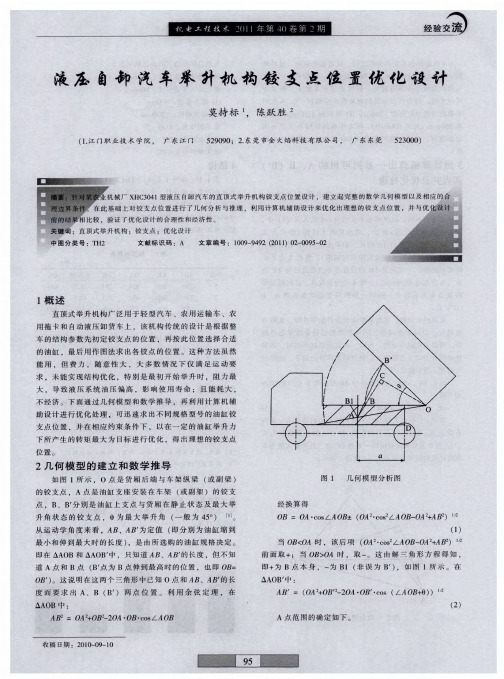

液压自卸汽车举升机构铰支点位置优化设计

取 8 0r ( 时 O O , 罔 1中 斜 线 区域 为 A 点 可 用 0 tm 此 i A= D) 位 置 范 同 . 点 位 置 只 知 道 在 O 直 线 上 ( 厢 底 中 轴 .B B 货

矩 最 大 . 以后 逐 渐 减 小 , 同 时 在 举 升 过 程 中 如 果 逐 步 卸

序 号 3是 采 用 不 同 的 油 缸 参 数 ( 缸 径 与 序 号 l 但 、2 相 同 )计 算 来 的结 果 .其 动力 臂 比 序号 2更 长 : ( 6 — 8 9 6 4 6 4 1 0 3 % ,举 升 力 比 原 方 案 减 少 3 % ,效 果 4 )/ 4 x 0 %= 5 5 更佳 。

货 , 则 阻 力矩 减 小更 快 ,所 以 ,在 扁 动 油 缸 举 升 时 ,如 果

油 缸 举 升 力动 力 力臂 越 长 , 则 所 需 的 举 升 力 越 小 ,油 缸 压

力 越 省 ,效 果 越 佳 。 延长 A B.过 O 点 作 垂 线 与 A B延 长 线 于 C .O 即 为 C

参考 文 献 :

求出O C的 最 大 值 ( 一。 具 体 就 是 将 前 述 所 求 一 系列 ) C 有 效 点 A,B ( 点 所 对 应 的 O B) A、 0 数 值 代 入 式

() 3 ,用 计 算 机 算 出对 应 的 一 系 列 O C值 ,其 中 最 大 值 为本 例 所 优 化 的 结 果 ( 0 一) 如 图 2所 示 。 即 C 。

科 ,高 级 讲 师 。研 究 领 域 : 内燃 机 构 造 、机 械 制 造 工 艺 学 。 已发 表论文 1 篇。 1

自卸汽车举升机构的机械及液压系统设计

自卸汽车举升机构的机械及液压系统设计一、引言自卸汽车举升机构在现代物流和运输中占有极为重要的地位,因为它可以起重挪动货物,提高货物运输效率。

在举升机构中,机械及液压系统是关键因素之一,对举升机构的性能和可靠性有着至关重要的影响。

本文将从机械及液压系统设计两方面,详细的介绍自卸汽车举升机构的设计原理和过程。

二、机械系统设计在设计机械系统时,应该考虑到举升机构所要承受的负荷和挑战。

首先需要确定所有运动部件的尺寸和位置,以便满足承受负荷和运行稳定的要求。

其次需要选择合适的机械结构和连接件,以确保各个运动部件的协同运行。

最后,需要考虑安全因素,制定相应的安全措施,以保证使用过程中的安全性。

2.1 运动部件尺寸与位置设计在设计自卸汽车举升机构的运动部件时,应首先考虑所要承受的负荷。

举升机构将承受货物的重量和自身重量,因此需要确保各个部件具有足够的强度和刚度。

同时,需要考虑到升高货物所需的高度和占地面积,以便在有限的空间内完成升降工作。

2.2 机械结构与连接件设计自卸汽车举升机构的机械结构和连接件要求具有足够的强度和稳定性,以保证各个运动部件之间的协同运行。

常用的机械结构包括点式连杆机构、摆杆机构、旋转机构等,连接件包括螺栓、销子、铰链等。

在选择机械结构和连接件时,应当根据实际工作情况和要求,进行合理的选择和安排。

2.3 安全措施设计在自卸汽车举升机构中,安全永远是重中之重。

设计安全措施是确保机构在工作期间的正确且稳定运行的必要条件。

一些常规的安全措施包括安装安全带、加强运动部件的抗摆性、设置限制器等。

任何的失误或差错都可能导致安全问题,因此一定要在设计阶段充分考虑和采取必要的安全措施。

三、液压系统设计在自卸汽车举升机构中,液压系统是将机械的能量转换为液体压力能量的关键,其主要功能是控制升降运动和保持稳定平衡。

液压系统设计的目的是保证油液的压力、流量、温度和清洁度等指标,在一定的工作条件下保持稳定运行,满足设备使用的需要。

自卸车举升机构的参数化分析

自卸车举升机构的参数化分析陶红伟(襄樊内燃机车厂专用车分厂 湖北襄樊 441105) 摘 要:运用参数化设计,分析自卸汽车的油缸前后推连杆组合式举升机构(马勒里举升机构)的干涉受力情况,为自卸汽车举升机构的设计计算提供快速准确的方法。

关键词:自卸汽车 举升机构 参数化 干涉分析 受力分析中图分类号:U463192102 文献标识码:A 文章编号:100420226(2002)0120007204P arameterized Analysis of Tipper Lifting MechanismTAO H ong2w eiAbstract The inter ference stressed instance of the tipper lifting mechanism is analyzed by parameterized design.I t provides a speedy method for design and calculation of the tipper lifting mechansim.K ey w ords tipper;lifting mechanism;parameterized;inter ference analyse;mechanics analyse1 前言油缸前后推连杆组合式马勒里举升机构在自卸汽车中是一种常用的举升机构,它实际上是一种演化形式的四杆机构。

由《机械原理》可以得知,分析设计四杆机构的方法有解析法、作图法、试验法等等。

虽然解析法精确,但数学公式复杂,工程上很少应用,作图法虽然简单,但限于工具等原因,误差较大。

C AD的应用使得作图法得以大力推广,虽然可以很精确,但机构上构件的位置还需依靠传统的几何作图法来实现,工作量仍然很大。

分析一个机构的干涉及受力状况仍需数天或数周时间,且是简单重复的工作,分析者极易疲劳与出现差错,造成错误的结果。

参数化设计的出现,使得这项工作大大简化,过去需数天或数周才能完成的工作只需几个小时即可,大大解放了工程技术人员的工作量。

自卸车举升机构与副车架的结构分析及优化

自卸车举升机构与副车架的结构分析及优化摘要:自从自卸车出现以来,给人们的生产带来了极大的方便。

自卸车最大的优点就是卸货方便,改变了传统的人工卸货,缩小了各种货物的时间周期,尤其是在工程建设方面,极大的提高了效率。

随着科技的不断发展,人们可是不断地对自卸车的举升系统进行优化,近些年计算机也逐渐运用到了自卸车举升系统的设计与优化。

本文将就自卸车举升机构与副车架的结构及其优化进行简要分析。

关键词:自卸车;举升系统;副车架;优化引言自卸汽车指通过液压或机械举升而自行卸载货物的车辆,车厢配有自动倾卸装置的汽车,又称为翻斗车、工程车。

自卸汽车之所以能够将其车厢举升一定的角度,并使其车厢内的货物自动滑落,是因为其将自身的动力传输的液压系统,为液压系统提供动力,并将车厢举起,当货物卸载完成之后,车厢又会自动复位。

由于自卸车在自卸过程中,货物是从车厢内自动滑落,这就需要货物不会因为滑落而损坏,所以自卸车主要运用与工程或者农业生产中。

在实际工作中,其极大的提高了工作效率,为人们带来了极大的方便。

1.自卸车的种类现在对于自卸车的需求越来越大,对其要求也越来越多了,所以自卸车的种类也就越来越多了,按自卸车的用途可将其分为两大类:第一类为重型和超重型自卸车,其装重量都在20t以上,一般不作为公路运输用。

一般运用与工程建设以及一些大型矿山等。

在这些地方,自卸车会与一些大型转载设备或者挖掘设备配套使用,以便装、运、卸生产线,以此来提高效率。

由于这些车的载重量极大,一般只会在工地等一些特定的环境下使用,所以其不受到公路法的限制。

另一类就是普通自卸汽车,其装在量一般都不超过20t,小型的只有几吨的载重量。

在实际生产中它主要承担一些抗摔的松散货物运输。

其主要运用些短途的公路运输,毋庸置疑它会受到公路法的限制。

比如一些小型的工程车和自装卸垃圾汽车等。

此外,为了适应各种各样的工作环境,现在的自卸式货车的卸载方向,也越来越多。

但是由于传统的后倾式比较方便,技术也比较成熟,所以一般的自卸式货车都采用后倾式。

基于ADAMS的自卸车举升机构设计与仿真

图 6 满 载 时 车 厢 速 度 变 化 曲 线 图

由 图 6 可 知 ,在 满 载 的 工 况 下 ,举 升 全 过 程 中 车 厢 速度变化曲线走势平 稳 无 突 变,说 明 举 升 机 构 的 举 升

· 66 ·

机 械 工 程 与 自 动 化 2012年第2期

性 能 较 好 。 同 时 ,在 举 升 开 始 和 终 止 阶 段 ,速 度 平 稳 地 过 渡,也说明了在满载举升 时,举 升 机 构 的 启 动 和 制 动 性 能较好,对机构的冲击很小,能够满足实际的工作要求。 3 结 论

图 5 满 载 时 油 缸 压 力 变 化 曲 线 图

由图 5 可 知,在 满 载 的 工 况 下,油 缸 在 举 升 时 间 t=9.8s时 所 受 的 压 力 最 大,约 为 112.562kN;在 举 升时间t=40s 时,油 缸 的 举 升 力 最 小,其 值 约 为 89.685kN;在举升时间t=0s时,油 缸 所 受 的 压 力 值 为 110.462kN,与 经 验 设 计 计 算 值 相 差 较 小 ;同 时 ,在 整 个 举 升 过 程 中 ,油 缸 的 受 力 没 有 发 生 突 变 ,受 力 曲 线 走 向 平 稳 ,满 足 举 升 平 稳 的 实 际 工 作 要 求 。 2.3.2 满 载 时 车 厢 的 速 度 分 析

本文基于现有的工程车的总体设计参数和工作装 置 设 计 参 数 ,完 成 举 升 机 构 的 经 验 设 计 。 利 用 三 维 软 件 建立工程车的 总 体 模 型 ,从 而 构 造 工 程 车 的 虚 拟 样 机 , 针对其投入 使 用 后 的 各 种 工 况 进 行 仿 真 分 析,预 测 产 品 的整体性能,进而改进产品设计参数、提高产品性能。 1 举 升 机 构 参 数 的 设 计 及 分 析 1.1 举 升 机 构 位 置 参 数 的 设 计 [2]

自卸车举升机构的设计与分析

点布置在靠近车箱 的前部 ,但过于靠前会在一定的倾斜 角度 时导致 油缸行程 的增加。另外 ,B点位置靠前可以提高货箱

举 升机 构 要 保 证 车 箱 具 有 一 定 的 倾 斜 角 ,只 有 当举 升 角 举升时的横 向稳定性 , 有 利于提高车箱强度 。 C点是油缸 的上支点 , C点的位置布置偏上, 就会使 油缸 大于货物的安息角时 ,货物才能倾泻干净。针对细沙和石灰 石的使用, 我 们选 取 货箱 最 大倾 斜 角 为 4 5 。 。 2 . 2对 油 缸 活 塞行 程 的要 求

E点是连杆系与副车架的铰接 点, E点的位置将影响举升 建造纵深是指连 杆组合式举升机构在 自卸车车箱下部空 时是 否 省 力 。 间中所要求 的深度, 要求尽可能小, 机构紧凑, 降低车箱高度 , 0点是车箱 与车架 的铰接 点, 应将 O点的位置尽量靠近

提 高整 车稳 定 性 , 也 利 于 组 合 式 连 杆举 升机 构 的 总 体 布置 。 设 车箱 中心, 因此在满足轴荷要 求情况下, 应将货箱尽可能靠后

自卸车举升机构的设计与分析

蒋 宏 宇

( 沈 阳金 杯 车辆制 造有 限公 司重 型车设 计处

摘 要 关键词 自卸车 举升机构 中 图分 类 号 : U 4 6 9 设计 分析 文 献标 识 码 : A

3 . 2调 整 并确 定 各 点 的 位 置 通过 草 图的 绘制 , 各 点位置 已经 初 定但仍 需要进一 步调 整 。

载细沙和石灰石的 自卸车 , 整车轴距 3 5 0 0 , 货箱内部最大尺寸 性能及使用要求, 对车箱举升机构进行设 计优化 。

A点是油缸 的下支点 , 确 定 A点的位置时, 通常要考虑油 活塞的行程 , 尽可能的使 A点的位置靠近车箱的尾部, 但是 A

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

24 1996年8月机械科学与技术第25卷第4期 自卸汽车举升机构结构参数设计’ 月 垩圭璺.(江苏理工大学江苏镇江 t【I抽要】本文对自卸汽车举升机构的蛄构形式进行了分析. 过实例计算分析认为.连杆复鲁型举升机构的初.皓举升力系 【关量词】兰盐垫垫.苎苎塑墨 设计 亩绎

邮缛212013) . 蛤出举升力幕敷与惯翻庸的函敷关系,通 大值. {、j 9 4

I Design of Structure Parameters of Elevating Mechanism of SeLf--discharge Truck

Wang Wenguo(Jisngsu Universlty of Scie ̄e and Technology,Zhengj/ang Jiangsu,P.C.21Z013) Al ̄traet Structtwe end form of elevating mechanism 0f self--dlscharge truck are蛐宣Jyaed in this paper. The functional relation of elevatlo ̄eopfftclent with the tiltlng anS4e is giv∞0m.Calculation and analysis through ctic日1 examples show that eoefficiem of the original elevating force of elevating mechan of con, nectlng r0a composltetypeis not ofthemaximum value. Keywerds Elevating mechanism Co/ficient of elevarlng force D gTI

自卸汽车是利用举升机构使车厢具有一定的倾 斜角度.在车厢倾料举升时.只有当其懊料角度大于 松散货物的安息角后 货物才有可瞳倾卸干净.而大 多散松散货橱的安息角度都在35。~5o。的范匿内. 同时考虑到松散货物在湿淋状态下其附着力的增 加.故而目前国内外自卸汽车的最大倾料角度都有 增加的趋势,有的已达到60‘. 由于装载质量的增加和举升角度的增大,工作 安全可靠的举升机构在自卸汽车设计中也就蠹来蠹 重要了。

1举升机构的结构型式与分析 举升机构是自卸汽车的关健部分,它直接影响 自卸汽车的整体结构和性瞻。目前自卸汽车所采用 的举升机构型式种类比较多.如何选择合适的举升 机构是设计自卸汽车首先需要解决的问题.举升机 构的结构型式大致可分为两大类。 (1)直接推动式(田1):这种机构简单、紧凑,易 于实现三面I更卸.但是.这种机构的横向剐度差.又 由于为了达到一定的倾料角度以及整车总体结构的 限制,通常是采用多缎油缸,故它的密封要求高,如 采用的是双油缸,往往又由于液压油不同步,或囡两

收稿日期。l996一O7一O9

个油缸的密掼不一、槛磊不同而造成车厢举升受力 不均.

bj 圈】直接推袖式擎升机转 (2)连杆组合式 连杆类型的举升机构主要是刺 用一套三角连杆系使油缸以较小的行程将车厢倾料 定的角度卸货.并使油缸睢采用单缎活塞式结构, 举升时转动圆滑,同时也利用连杆系的横向踌距来 加强车厢举升时的横向穗定性.目前常用的连杆组 合式举升机柯又可以归纳为下刊几种比较典型的结

维普资讯 http://www.cqvip.com 醴计计算 汪文曰 自卸汽车 垫塑堕塑墨墼塑 构: ①连杆放大式(阿2):机构的横向刚度较好。但

是I 构的j角形连杆较庞大,效率也较低。

f Q c_— E

围2连杆放大点举升机构 ②杠杆平衡式(图3):结构比较紧密,横向刚度 则七较好,机构的效率也比较高。在举升过程中一这 种机构的油缸摆角很小 但是.这种机构比较集中在 后驱动桥附近,给总布置带来r一定的困难

圈3杠杆平衡式举升机构 ③连杆复合式(图4):横向刚度较好,但整个机

构较庞大,且举升过程巾油缸的摆动角根l太。

囤4连杆复告式举升机构 3举升机构的设计 3.I举升力系数 以上几种结构形式的连杆组合式举升机构的油

缸活塞杆推力为: 。= 。G= -G (1)

式P: 举升力系数

Q 举升油缸活塞杆推力 每一种型式的举升机构都有一个确定的 值, 如要想达到省力的目的,就必须尽可能地降低 值, 而 值仅 机构的结构有关,与车厢的载荷、油缸的 作用力.=J己若。故要合理地选择杆系雏构中的粹连接

点的位置 ①油缸下支点A的位置:主要考虑油缸的原始

长度、行程以及车架问的空间尺寸,为了减少活塞的 行程,应尽可能使该点靠近车厢尾部 但是该点也不 能太靠近车厢的尾释,这样在一定的油缸长度尺寸 F也使且点位置朝后,从而减小了参数 值,使活塞 杆推力Q值增加。 ④连杆系与车厢中底部相连接的铰点B的位 置:通常是尽可能使该点靠近车厢的前端,以提高车 厢举升时的横向稳定性,但太靠近车厢的前端,必然 会在一定的车厢倾斜角中使油缸的行程增加,田此 要综台考虑各个方面的影响因索 ⑧油缸上支点c的位置:该点的位置偏上,将舍 使油缸工作省力,但要考虐到不应使车厢布置过高,

影响整车的稳定性。 ④连杆系中三角板上的铰点D的位置:该点的

位置在设计中主要考虑是否会与底盘上其它部件产 生碰撞 @连杆系与副车架铰接点E的位置:为省力应 尽可能使该点前移,但是,前移易出现死点(在尚未 达到最大举升角度时,随着油缸行程的增加t倾翻角 将减小,机构回不到初始位置)。在保证安装位置的 前提下,上移也可使 值降低。 ⑥车厢后底部与副车架的铰接点O的位置 应 尽可能地靠近货物的中心,以使结构参数4值下降 在确定以上各点位置时,除了要综合考虑自卸 汽车对举升机构的倾斜角、油缸活塞行程、建造纵 深、油缸活塞推力以及举升时间的要求之外,还必须 使举升机构不发生运动干涉。 3.2举升油缸的直径D与行程S 在(1)式中: G=0十E·GD

Q一号 % 所以

(2) (3)

(4) (5)

维普资讯 http://www.cqvip.com 26 1996年8月机械科学与技术第25卷第4期 式中: 额定载质量(kg) G一车厢自重( ) P一 油泵额定工作压力(Pa) 机械效率(通常取 一0.9) E一一超载系数(通常大干1.25) q一一油泵公称捧量(ml/r) n--一油泵额定转速( min) t-一举升时间(s) 举升时间的长短直接影响自卸汽车的工作效 率。时间越短,活塞行程就越短,效率越高。活塞行程 越短,举升机构也就越紧凑 4举升机构的具体设计实例 下面介绍用JN1171型三类盘改装的XT3170 型自卸汽车举升机构的设计、计算方法 该车总质量 为l7.5t,最大装载质量为9T,举升机构确定为连杆 复合式。 4.1设计指标的确定 ①举升力系数k:根据该底盘的结构、整车的装 载质量,参考国内外自卸汽车的k值(见表2),确定 ^<1. 5 举升机构 攀升力 最大举 车厢 塑式 系数 牛角度(。 升时 (s) 日本TD5OA—D 彦杆放大 2.曲 60 20 日本TD50ALCQD 彦杆复合宣 1.62 60 20 zQZ3Oj0(东风) 直推式 1.49 5o 18 zQ7.31o0(解放) 直推式 1.21 5o 18 ②最大举升角度;根据松散货物的安息角,确定 ‰一55 ; 4_2列出底盘对举升机构的必要约束条件(参见图 5) ①纵深位置尺寸ht=290、h}一75,h 一115、 = 38、h 5=210; ② 点与E点的水平距离 =儿6; ③车厢质心位置墨=1900、 =782; ④油缸活塞杆顶点到车厢倾翻轴中心的水平距 离为l=336l 根据(4)、(5)式求出油缸的直径D:200与行 程 一723,得到油缸的最小长度日兰1200和最大 长度工一H+ 兰1920 为简化设计工作,通常根据 连杆复合式举升机构的特点,预先确定三角形连杆 的结构尺寸,并求出其它各杆件的长度: 。一CM一2180“一加一240 3一(M =2071 h一 BC一1000 h—CD=270 16一肋一840 DE一1432 一oB一2531

图5 用下列算式计算各力臂的尺寸与举升力系数

&(口)一墨·Ⅲ — - 6( ):(DE—NE)· 且0) c )一(DE—NE)· ( ) d( )一 · ( ) 等 ㈣

式中卢。、 、 及相关参数的计算从略。 为了使举升机构在倾翻过程中不出现死点,必 须满足下式: 磕+砖一 i 2·厶· ± = = ±!: : : 2- 4· 7 <

(7) 计算结果列于表3,并根据表3划出 一 曲线,如图 6。 表3计算结果 倾静角度 举升力系数 油缸行程 砸点判别角度 (。) (ram) (。) O 1_53 O 54.O 5 1.95 92 59.1 S I_98 140 64 1 50 586 155.5 1.63 7l9 171.8 (下转第29页)

维普资讯 http://www.cqvip.com