甲醇制氢生产装置设计论文(吸收塔)

甲醇制氢装置的应用

(4)2005年12月19日,转化炉转化管进出口压差达到0.4MPa,是正常生产操作时的2倍,造成阻力太大,系统停产。

分析原因是由于锅炉给水泵出口管回路上阀门异常,导致废热锅炉内液位过高、二次仪表显示失灵,而操作工又判断失误,导致带水蒸气进入转化催化剂床层,而此时的转化催化剂床层温度在630~780℃之间,低温水汽和高温催化剂接触,发生剧烈的热传递,使相当数量的上层转化催化剂崩裂粉碎,系统阻力上升。

天然气制氢技术在氯碱行业尚属新型技术,需要不断地学习和熟悉。

(5)自2005年11月18日制氢装置开车成功至今,生产工艺设备运行良好,各项工艺控制、经济运行指标和H2纯度持续稳定。

具体数据见表1。

收稿日期:2007-08-06表1天然气制氢装置运行情况指标名称数值指标名称数值出转化炉的转化气温度/℃750 ̄830工艺原料天然气流量/(m3・h-1)<230辐射段下部烟气温度/℃ ̄1100原料天然气消耗/(m3・m-3)0.5入界区天然气压力/MPa1.8~2.4H2体积分数/%≥99.9下部炉膛负压/Pa-49~-59H2输出压力/MPa≥0.6水汽比3.5∶1.0H2输出温度/℃≤401引进甲醇制氢工序的意义中泰化学股份有限公司新成立的华泰重化工工业园第一期为10万t烧碱,12万t聚氯乙烯项目,此项目采用电解盐水生产烧碱,并副产氢气和氯气。

利用副产的氢气和氯气合成氯化氢,与乙炔合成转化为氯乙烯,经聚合、干燥,生产出聚氯乙烯成品。

合成氯化氢后,多余的氯气必须要液化制成液氯或制成氯产品才能平衡。

液化氯气因其生产和贮运的不安全性,不应做为最佳的选择,制成氯产品来平衡氯气为最优方案。

在12万t烧碱、12万t聚氯乙烯装置中需540m3/h的氢气,才能平衡多余的氯气。

为此,引进600m3/h的甲醇制氢工序合成的氯化氢可增产聚氯乙烯8624.2t/d。

甲醇制氢装置的应用高树斌,唐湘军,朱政,苏力探(新疆中泰化学股份有限公司,新疆乌鲁木齐830009)摘要:为了平衡烧碱生产过程富余的氯气,引进了甲醇制氢装置。

年产15万吨甲醇工艺设计大学本科毕业论文

年产15万吨甲醇工艺设计With an Annual Production Capacity of 150 Thousand Tonsof Methanol Process Design年产15万吨甲醇工艺设计摘要:甲醇是一种极重要的有机化工原料,也是一种燃料,是碳一化学的基础产品,在国民经济中占有十分重要的地位。

近年来,随着甲醇下属产品的开发,特别是甲醇燃料的推广应用[1],甲醇的需求大幅度上升。

为了满足经济发展对甲醇的需求,开展了此15万t/a 的甲醇项目。

设计的主要内容是进行物料衡算、热量衡算和主要设备的计算。

本设计采用低压下利用Lurgi工艺合成甲醇;三塔精馏工艺精制甲醇,并对常压精馏塔进行工艺设计,设计出塔径为1600mm、填料层高度为17800mm、塔高为25640mm的填料精馏塔;此外严格控制三废的排放,充分利用废热,降低能耗,保证人员安全与卫生。

关键词: 工艺流程;甲醇合成;气体精馏With an Annual Production Capacity of 150 Thousand Tons ofMethanol Process DesignAbstract: Methanol is a kind of very important organic raw materials, also a kind of fuel and the basis of chemicals products. Methanol occupies an important position in national economy. With the development of methanol affiliate products, especially the application of methanol fuel [1], the demand of methanol is rising sparkly. In order to meet the need of economic development of methanol, we carry out the project of 150 thousand t/a methanol. The main content of design are material balance, energy balance and the design of main equipment. The Lurgri technique is used for synthesizing methanol; Methanol is refined by three towers distillation process, and this process choose to design the atmospheric distillation tower, which packing column height is 17800mm, the diameter of tower is 1600 mm, the total height is 25640mm; In addition to strictly control the “three waters” emissions, this process make full use of water heat, reduce the energy consumption and safeguard personnel safety and hygiene.Key word: technological process; methanol synthesis; the methanol distillation引言甲醇是当代中国煤制化学品中最具代表性的产品,产能大、使用范围广、后续产品多、大规模生产技术成熟,无疑是煤化工产业最重要的产品。

1800Nm3-h甲醇制氢装置设计依据

1800Nm3/h甲醇制氢装置设计依据甲醇蒸汽转化制氢和二氧化碳技术1前言氢气在工业上有着广泛的用途。

近年来,由于精细化工、蒽醌法制双氧水、粉末冶金、油脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞大投资,“相当于半个合成氨”,只适用于大规模用户。

对中小用户电解水可方便制得氢气,但能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇蒸汽转化制氢新的工艺路线。

西南化工研究设计院研究开发的甲醇蒸汽转化配变压吸附分离制氢技术为中小用户提供了一条经济实用的新工艺路线。

第一套600Nm3/h制氢装置于1993年在广州金珠江化学有限公司首先投产开车,在得到纯度%氢气同时还得到食品级二氧化碳,该技术属国内首创,取得良好的经济效益。

此项目于93年获得化工部优秀设计二等奖94年获广东省科技进步二等奖。

2工艺原理及其特点本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化转化为组成为主要含氢和二氧化碳转化气,其原理如下:主反应:CH3OH=CO+2H2+ KJ/molCO+H2O=CO2+H2KJ/mol总反应:CH3OH+H2O=CO2+3H2+ KJ/mol副反应:2CH3OH=CH3OCH3+H2O KJ/molCO+3H2=CH4+H2O -+mol上述反应生成的转化气经冷却、冷凝后其组成为H2 73~74%CO2 23~%CO ~%CH3OH 300ppmH2O 饱和该转化气很容易用变压吸附等技术分离提取纯氢。

广州金珠江化学有限公司600Nm3/h制氢装置自93年7月投产后,因后续用户双氧水的扩产,于97年4月扩产1000Nm3/h 制氢装置投产,后又扩产至1800Nm3/h,于2000年3月投产。

甲醇裂解制氢装置总体概况

甲醇裂解制氢装置总体概况1.1前言氢气广泛用于国民经济各工业部门,特别是近几年来,中小用户急速增多,传统制氢工艺已不能满足要求。

甲醇和水催化转化制取氢气和二氧化碳,很容易用吸附或化学方法分离制得纯氢和二氧化碳,与电解法相比可节电90%以上,成本下降20~40%。

本新工艺原料来源方便,装置简单,无污染,且节能价廉,深受广大中小用户的欢迎。

本装置操作和管理维修人员必须熟知本操作规程,须经考核合格后才能上岗操作。

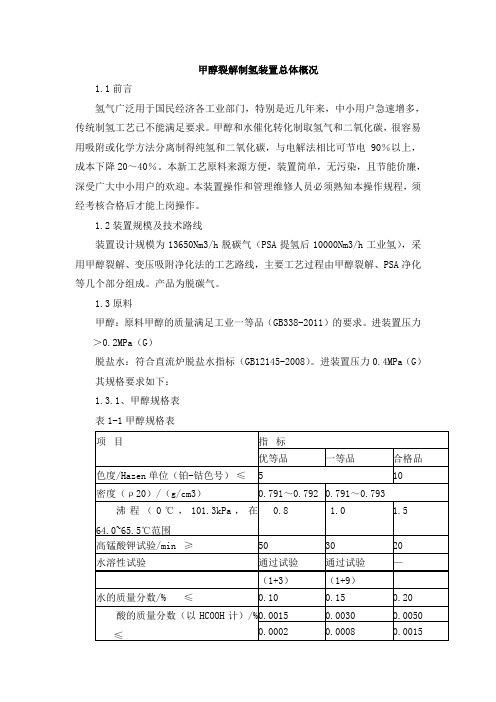

1.2装置规模及技术路线装置设计规模为13650Nm3/h脱碳气(PSA提氢后10000Nm3/h工业氢),采用甲醇裂解、变压吸附净化法的工艺路线,主要工艺过程由甲醇裂解、PSA净化等几个部分组成。

产品为脱碳气。

1.3原料甲醇:原料甲醇的质量满足工业一等品(GB338-2011)的要求。

进装置压力>0.2MPa(G)脱盐水:符合直流炉脱盐水指标(GB12145-2008)。

进装置压力0.4MPa(G)其规格要求如下:1.3.1、甲醇规格表表1-1甲醇规格表原料甲醇性质:化学名称为甲醇,别名甲基醇、木醇、木精。

分子式CH3OH,分子量32.04。

是有类似乙醇气味的无色透明、易燃、易挥发的液体。

比重为0.7915。

熔点-97.80℃,沸点64.7℃,20℃时蒸汽压96.3mmHg,粘度0.5945厘泊,闪点11.11℃,自燃点385℃,在空气中的爆炸极限为6.0~36.5%。

甲醇是最常用的有机溶剂之一,能与水和多种有机溶剂互溶。

甲醇有毒、有麻醉作用,对视神经影响很大,严重时可引起失明。

1.3.2、脱盐水规格(氯含量)温度:~25℃压力:0.4MPa(G)PH值:8.8~9.2碱度:极小Vmol/L蒸发残渣:含盐量;mg/l悬浮物:无溶解氧:≤ug/lCO2:≯ 5 mg/l总硬度:0 mol/l硅酸根:<20 ug/l电导率:0.2氯离子:≤0.05 ppm1.4主要产品规格1.4.1、脱碳气脱碳气:压力为2.5MPa(G),温度为40℃组分H2 V%94.5CO 1.5CO2 4.0∑ 100.01.4.2、副产品装置的副产品为VPSA部分的解吸气,该解吸气直接高点放空。

甲醇制氢生产装置汽化塔设计方案 (一)

甲醇制氢生产装置汽化塔设计方案 (一)甲醇制氢生产装置的汽化塔是关键设备之一,它能够将甲醇和水加热并蒸发,产生的气体通过催化剂反应生成氢气和二氧化碳。

因此,汽化塔的设计方案应该十分严谨和科学,能够确保装置的性能和安全。

一、设计方案要遵照工艺流程,确定出压力、温度等工艺参数。

汽化塔的设计方案应该遵守甲醇制氢生产的工艺流程,根据不同甲醇配比、不同反应器产气量等参数,确定出汽化塔的操作压力、操作温度、气体流量等关键工艺参数,以确保产气量和气质的稳定性和符合要求。

二、汽化塔的尺寸应满足生产要求,同时考虑安全使用。

汽化塔的尺寸应根据生产要求和工艺参数,经过精心的计算和测试,确定出最合适的尺寸。

在设计方案中要考虑到塔高、内径、储气量等参数,同时保证塔的强度和稳定性,在设计方案中要进行多次模拟和实际测试,确保汽化塔的尺寸和结构可以承受正常运气和意外情况的影响,避免出现安全隐患。

三、汽化塔的催化剂材料和分布应优化设计。

汽化塔内的催化剂是制氢反应不可或缺的重要部件,催化剂的优化设计可以增强制氢反应的速度和效率,提高碳氢化合物的转化率和产气质量。

在设计方案中需要考虑到催化剂选择、催化剂料层分布、催化剂生命周期等参数因素,以确保催化剂在汽化塔内的最优工作状态。

四、汽化塔的散热和防腐设计应符合国家标准。

汽化塔的设计方案中还应该包括散热和防腐处理方案,散热方案包括集气系统、冷却系统等部分的设计,以确保塔内气体在反应过程中不过热,保证反应性能和安全性。

防腐设计则涉及内部材料和涂层的选择,以应对化学物质的腐蚀和氧化等现象,达到降低设备损耗和提高设备寿命的目的。

总之,在设计甲醇制氢生产装置汽化塔的方案时,应尽可能考虑到所有可能影响装置性能和安全的因素,设计出最合理有效的方案,以确保设计方案实际被成功实施。

甲醇制氢生产装置设计

生产能力为2800 m3/h 甲醇制氢生产装置设计、八氢气是一种重要的工业用品,它广泛用于石油、化工、建材、冶金、电子、医药、电力、轻工、气象、交通等工业部门和服务部门,由于使用要求的不同,这些部门对氢气的纯度、对所含杂质的种类和含量也有着不同的要求。

近年来随着中国改革开放的进程,随着大量高精产品的投产,对高纯氢气的需求量正在逐渐扩大。

烃类水蒸气转化制氢气是目前世界上应用最普遍的制氢方法,是由巴登苯胺公司发明并加以利用,英国ICI 公司首先实现工业化。

这种制氢方法工作压力为2.0-4.0MPa, 原料适用范围为天然气至干点小于215.6 C的石脑油。

近年来,由于转化制氢炉型的不断改进。

转化气提纯工艺的不断更新,烃类水蒸气转化制氢工艺成为目前生产氢气最经济可靠的途径。

甲醇蒸气转化制氢技术表现出很好的技术经济指标,受到许多国家的重视。

它具有以下的特点:1 、与大规模天然气、轻油蒸气转化制氢或水煤气制氢比较,投资省,能耗低。

2、与电解水制氢相比,单位氢气成本较低。

3、所用原料甲醇易得,运输储存方便。

而且由于所用的原料甲醇纯度高,不需要在净化处理,反应条件温和,流程简单,故易于操作。

4、可以做成组装式或可移动式的装置,操作方便,搬运灵活。

目录前言--------------------------------- 2目录--------------------------------- 3摘要--------------------------------- 3设计任务书----------------------------- 4第一章工艺设计--------------------------- 51.1.甲醇制氢物料衡算--------------------------------1.2.热量恒算------------------------------------第二章设备设计计算和选型:塔、换热设备、反应器--------- 82.1.解析塔的选择---------------------------------2.2.换热设备的计算与选型-----------------------------2.3.反应器的设计与选型------------------------------第三章机器选型--------------------------- 133.1.计量泵的选择--------------------------------- 153.2.离心泵的选型第四章设备布置图设计------------------------ 154.1.管子选型------------------------------------ 174.2.主要管道工艺参数汇总一览表-------------------------- 84.3.各部件的选择及管道图-----------------------------第五章管道布置设计------------------------- 165.1.选择一个单参数自动控制方案-------------------------- 215.2.换热器温度控制系统及方块图课设总结------------------------------- 28摘要本次课程设计是设计生产能力为2800m3/h 甲醇制氢生产装置。

【毕业论文】甲醇水蒸汽重整制氢微反应器结构设计

摘要燃料电池作为一种零污染、高效率的能源引起了世界各国的广泛关注,现阶段以纯氢为燃料的质子交换膜燃料电池技术已达到一定高度,在移动电源方面有着广阔的应用前景,但燃料电池的氢源问题一直是其发展的主要瓶颈。

甲醇蒸汽制氢已成为国内外普遍采用的主要制氢技术。

本论文分析了几种微反应器的类型和结构,并综合各种微反应器的优点和缺点,介绍了甲醇蒸汽制氢技术的基本原理及工艺,提出了一种新型的丝网填料式甲醇水蒸汽重整制氢微反应器。

对微反应器的主要零部件作了应力计算,强度校核。

并设计反应器外的加热层和电阻丝,对金属丝进行催化剂的涂敷。

最后反应做出实验,得出实验数据,评估实验结果。

关键词:微反应器,甲醇,水蒸气重整,制氢,丝网填料AbstractFuel cells as a kind of naught pollution, high and efficiency energy source have been taken widespread concern in the world. At this stage, the proton exchange membrane fuel cell technology taking the pure hydrogen as the fuel has reached a certain height, which has the broad application prospect in the motion power source aspect. But the source problem of hydrogen fuel cells has been the main bottle-neck of development. Hydrogen production of technology unit by methanol steam reforming conversion has been widely adopted at home and abroad.This paper analyzes the type structure of several micro-reactors and researches the strengths and weaknesses of all kinds of micro-reactors. Its basic principle, process flow and technological design about the equipment are described in this paper. So a new kind of wire or screen filled methanol steam reforming micro-reactor are designed. The next step is to calculate the stress and intensity of the main parts. Heating and the resistance of the reactor are designed and catalyst on the surface of the wire is coated. Finally taking the experiment, researching the experimental data and assessing the experimental results are my last several steps.Keywords: micro-reactor, methanol, steam reforming, hydrogen production, screen filled.目录第一章绪论 (1)1.1 选题背景及研究意义 (1)1.2 文献综述 (2)1.3 本毕业设计研究的主要内容 (15)第二章装置的工艺流程 (17)2.1 概述 (17)2.2 甲醇重整制氢处理系统原理 (17)2.3 整体工艺流程 (19)2.4 各单元反应器内的工艺过程 (21)2.5 小结 (24)第三章甲醇蒸汽转化制氢催化剂制备 (25)3.1 概述 (25)3.2 催化剂的性能 (25)3.3 催化剂的涂敷 (26)3.4 小结 (28)第四章实验微反应器的设计 (29)4.1 概述 (29)4.2 设计参数 (29)4.3 圆筒的设计 (29)4.5 封头的设计 (31)4.6 加热保温系统的设计 (31)4.7 实验系统 (33)4.8 小结 (35)第五章实验 (36)5.1 概述 (36)5.2 实验药品和仪器 (36)5.3 实验过程和结果 (40)5.4 小结 (41)第六章结论与展望 (42)6.1 结论 (42)6.2 研究展望 (42)参考文献 (44)致谢 (47)声明 (48)第一章 绪论1.1 选题背景及研究意义目前,几乎所有的汽车都以汽油、柴油等为原料,消耗了大量的石油资源,同时汽车尾气造成了大气的严重污染。

甲醇制氢生产装置的开题报告

沈阳工业大学毕业设计(论文)开题报告论文题目:生产能力为1000m3/h甲醇制氢生产装置设计学院:石油化工学院专业:过程装备与控制工程学生姓名:指导教师:开题时间:2009年2月28日1. 选题的目的和意义1.1选题的目的氢能是在常规能源出现危机时人们所期待的新的二次能源。

它广泛用于石油、化工、建材、冶金、电子、医药、电力、轻工、气象、交通等工业部门和服务部门。

近年来随着中国改革开放的进程,随着大量高精产品的投产,对高纯氢气的需求量正在逐渐加大。

甲醇制氢具有纯度高,投资省,能耗低等特点,对一个国家国计民生的重大战略有深远意义,受到许多国家的重视。

1.2选题的意义甲醇制氢主要适用于中小型规模用氢,生产技术成熟,运行安全可靠,原料来源容易,运输贮存方便。

该技术流程简洁、占地小,投资省、产品成本低,特别是随着我国生产甲醇装置的大规模建设,可以预见,甲醇制取氢气的生产成本也会大幅度降低,产品的竞争力将得到不断的提高。

甲醇制氢具有价格稳定、流程简洁、装置自动化程度高,操作简单、占地小,投资省,回收期短、能耗低,无环境污染等特点。

2.国内、外现状及发展趋势2.1 各种制氢方法简述氢能是一种二次能源,在人类生存的地球上,虽然氢是最丰富的元素,但自然氢的存在极少。

因此必需将含氢物质力UI后方能得到氢气。

最丰富的含氢物O),其次就是各种矿物燃料(煤、石油、天然气)及各种生物质等。

质是水(H2因此要开发利用这种理想的清洁能源,必需首先开发氢源,即研究开发各种制氢的方法。

从长远看以水为原料制取氢气是最有前途的方法,原料取之不尽,而且氢燃烧放出能量后又生成产物水,不造成环境污染。

各种矿物燃料制氢是目前制氢的最主要方法,但其储量有限,且制氢过程会对环境造成污染。

其它各类含氢物质转化制氢的方法目前尚处次要地位,有的正在研究开发,但随着氢能应用范围的扩大,对氢源要求不断增加,也不失为一种提供氢源的方法[]1。

2.1.1电解水制氢水电解制氢是目前应用较广且比较成熟的方法之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南京工业大学Array机械学院2.过程装备与控制工程专业综合课程设计任务书设计题目:生产能力为2400 m³/h 甲醇制氢生产装置设计设计人:陈侃班级:控制0701学号: 27设计时间: 2010年12月21日—2011年1月15日1.前言氢气是一种重要的工业产品,它广泛用于石油、化工、建材、冶金、电子、医药、电力、轻工、气象、交通等工业部门和服务部门,由于使用要求的不同,这些部门对氢气的纯度、对所含杂质的种类和含量都有不相同的要求,特别是改革开放以来,随着工业化的进程,大量高精产品的投产,对高纯度的需求量正逐步加大,等等对制氢工艺和装置的效率、经济性、灵活性、安全都提出了更高的要求,同时也促进了新型工艺、高效率装置的开发和投产。

依据原料及工艺路线的不同,目前氢气主要由以下几种方法获得:①电解水法;②氯碱工业中电解食盐水副产氢气;③烃类水蒸气转化法;④烃类部分氧化法;⑤煤气化和煤水蒸气转化法;⑥氨或甲醇催化裂解法;⑦石油炼制与石油化工过程中的各种副产氢;等等。

其中烃类水蒸气转化法是世界上应用最普遍的方法,但该方法适用于化肥及石油化工工业上大规模用氢的场合,工艺路线复杂,流程长,投资大。

随着精细化工的行业的发展,当其氢气用量在200~3000m3/h时,甲醇蒸气转化制氢技术表现出很好的技术经济指标,受到许多国家的重视。

甲醇蒸气转化制氢具有以下特点:(1)与大规模的天然气、轻油蒸气转化制氢或水煤气制氢相比,投资省,能耗低。

(2)与电解水制氢相比,单位氢气成本较低。

(3)所用原料甲醇易得,运输、贮存方便。

(4)可以做成组装式或可移动式的装置,操作方便,搬运灵活。

对于中小规模的用氢场合,在没有工业含氢尾气的情况下,甲醇蒸气转化及变压吸附的制氢路线是一较好的选择。

本设计采用甲醇裂解+吸收法脱二氧化碳+变压吸附工艺,增加吸收法的目的是为了提高氢气的回收率,同时在需要二氧化碳时,也可以方便的得到高纯度的二氧化碳。

目录1. 前言………………………………………………2. 设计任务书………………………………………3. 甲醇制氢工艺设计………………………………3.1 甲醇制氢工艺流程…………………………………….3.2 物料衡算………………………………………………3.3 热量衡算……………………………………………….4. 吸收塔设计………………………………………4.1塔设备的选型…………………………………………4.2 结构设计………………………………………………4.2.1 填料段工艺计算……………………………………4.2.2 填料段结构设计计算………………………………4.2 填料塔结构强度校核…………………………………5.管道设计………………………………………….5.1管子的选型……………………………………………5.2泵的选型………………………………………………5.3阀门的选型……………………………………………5.4管道法兰的选型……………………………………….. 6反应器控制方案设计……………………………. 7技术经济评价…………………………………….参考文献3甲醇制氢工艺设计3.1 甲醇制氢工艺流程甲醇制氢的物料流程如图1。

流程包括以下步骤:甲醇与水按配比1:1.5进入原料液储罐,通过计算泵进入换热器(E0101)预热,然后在汽化塔(T0101)汽化,在经过换热器(E0102)过热到反应温度进入转化器(R0101),转化反应生成H2、CO2的以及未反应的甲醇和水蒸气等首先与原料液换热(E0101)冷却,然后经水冷器(E0103)冷凝分离水和甲醇,这部分水和甲醇可以进入原料液储罐,水冷分离后的气体进入吸收塔,经碳酸丙烯脂吸收分离CO2,吸收饱和的吸收液进入解析塔降压解析后循环使用,最后进入PSA装置进一步脱除分离残余的CO2、CO及其它杂质,得到一定纯度要求的氢气。

3.2 物料衡算1、依据甲醇蒸气转化反应方程式:CH3OH→CO↑+2H2↑CO+H2O→CO2↑+ H2CH3OH分解为CO转化率99%,反应温度280℃,反应压力 1.5MPa,醇水投料比1:1.5(mol).2、投料计算量代入转化率数据,式(1-3)和式(1-4)变为:CH3OH→0.99CO↑+1.98H2↑+0.01 CH3OHCO+0.99H2O→0.99CO2↑+ 1.99H2+0.01CO合并式(1-5),式(1-6)得到:CH3OH+0.981 H2O→0.981 CO2↑+0.961 H2↑+0.01 CH3OH+0.0099 CO↑氢气产量为: 2400m3/h=2400/22.4=107.143 kmol/h甲醇投料量为: 107.143/2.9601*32=1158.264 kg/h 水投料量为: 1158.264/32*1.5*18=977.285 kg/h 3、原料液储槽(V0101)进: 甲醇1158.264kg/h , 水977.285 kg/h出: 甲醇1158.264kg/h , 水977.285 kg/h4、换热器 (E0101),汽化塔(T0101),过热器(E0103)没有物流变化.5、转化器 (R0101)进 : 甲醇 1158.264kg/h , 水977.285kg/h , 总计2135.549kg/h出 : 生成 CO 2 1158.264/32*0.9801*44 =1560.920kg/hH 2 1158.264/32 * 2.9601 * 2 =214.286 kg/hCO 1158.264/32*0.0099*28 =10.033 kg/h剩余甲醇 1158.264/32*0.01*32 =11.583kg/h剩余水 977.285-1158.264/32*0.9801*18=338.727kg/h总计 2315.549kg/h6、吸收塔和解析塔吸收塔的总压为1.5MPa,其中CO 2的分压为0.38 MPa ,操作温度为常温(25℃). 此时,每m 3 吸收液可溶解CO 211.77 m 3.此数据可以在一般化工基础数据手册中找到,二氯 化碳在碳酸丙烯酯中的溶解度数据见表1一l 及表1—2。

解吸塔操作压力为0.1MPa, CO 2溶解度为2.32,则此时吸收塔的吸收能力为:11.77-2.32=9.450.4MPa 压力下 2co ρ=pM/RT=0.4⨯44/[0.0082⨯(273.15+25)]=7.20kg/ m 3CO 2体积量 V 2CO =1560.920/7.20=216.794m 3/h据此,所需吸收液量为 216.794/9.45=22.941m 3/h考虑吸收塔效率以及操作弹性需要,取吸收量为 22.941 m 3/h 3⨯=68.823 m 3/h可知系统压力降至0.1MPa 时,析出CO 2量为216.794m 3/h=1560.917 kg/h.混合气体中的其他组分如氢气,CO 以及微量甲醇等也可以按上述过程进行计算,在此,忽略这些组分在吸收液内的吸收.7、PSA 系统(略).8、各节点的物料量综合上面的工艺物料衡算结果,给出物料流程图及各节点的物料量,见图1一2. 3.3 热量衡算1、汽化塔顶温确定在已知汽相组成和总压的条件下,可以根据汽液平衡关系确定汽化塔的操作温度·甲醇 和水的蒸气压数据可以从一些化工基础数据手册中得到:表1-3列出了甲醇的蒸气压数据· 水的物性数据在很多手册中都可以得到,这里从略。

在本工艺过程中,要使甲醇水完全汽化,则其汽相分率必然是甲醇40%,水60%(mol)且已知操作压力为1.5MPa,设温度为T,根据汽液平衡关系有0.4p甲醇+0.6p水=1.5MPa初设T=170℃p甲醇=2.172MPa; p水=0.824 MPap总=1.3632<1.5 MPa再设T=175℃p甲醇=2.425MPa; p水=0.93 MPap总=1.528 MPa蒸气压与总压基本一致,可以认为操作压力为1.5MPa时,汽化塔塔顶温度为175℃. 2、转换器(R0101)两步反应的总反应热为49.66kJ/mol,于是,在转化器内需要供给热量为:Q反应=1158.264⨯0.99/32⨯1000⨯(-49.66)=-1.78⨯106kJ/h此热量由导热油系统带来,反应温度为280℃,可以选用导热油温度为320℃,导热油温度降设定为5℃,从手册中查到导热油的物性参数,如比定压热容与温度的关系,可得:cæ320p =4.1868⨯0.68=2.85kJ/(kg·K), cæ300p=2.81kJ/(kg·K)取平均值 cp=2.83 kJ/(kg·K)则导热油用量 w=Q反应/(cp∆t)=1.78⨯106/(2.83⨯5)=1.258⨯10^5kg/h3、过热器(E0102)甲醇和水的饱和蒸气在过热器中175℃过热到280℃,此热量由导热油供给.从手册中可以方便地得到甲醇和水蒸气的部分比定压热容数据,见表1-4.气体升温所需热量为:Q=∑ c p m∆t=(1.90⨯1158.264+4.82⨯977.285) ⨯(280-175)=7.257⨯105kJ/h导热油cp=2.826 kJ/(kg·K), 于是其温降为:∆t=Q/(cPm)= 7.257⨯105/(2.826⨯125800)=2.04℃导热油出口温度为: 315-2.0=312.96℃4、汽化塔(TO101 )认为汽化塔仅有潜热变化。

175 ℃甲醇H = 727.2kJ/kg 水 H = 2031kJ/kgQ=1158.264⨯727.2+2031⨯977.285=2.827⨯106kJ/h以300℃导热油cp 计算 cp=2.81 kJ/(kg·K)∆t=Q/(cPm)=2.827⨯106/(2.81⨯125800)=8.0℃则导热油出口温度 t 2=312.96-8.0=304.96℃导热油系统温差为∆T=320-304.96=15.04℃ 基本合适.5、换热器(EO101)壳程:甲醇和水液体混合物由常温(25 ℃ )升至175 ℃ ,其比热容数据也可以从手册中得到,表1 一5 列出了甲醇和水液体的部分比定压热容数据。

液体混合物升温所需热量Q=∑ c p m ∆t=(1158.264⨯3.14+977.285⨯4.30) ⨯(175-25)=1.176⨯106kJ/h 管程:没有相变化,同时一般气体在一定的温度范围内,热容变化不大,以恒定值计算,这里取各种气体的比定压热容为:c 2pco ≈10.47 kJ/(kg ·K)c 2pH ≈14.65 kJ/(kg ·K)c pco ≈4.19 kJ/(kg ·K)则管程中反应后气体混合物的温度变化为:∆t=Q/(c P m)=1.176⨯106/(10.47⨯1560.92+14.65⨯214.286+4.19⨯338.727)=56.264℃换热器出口温度为 280-56.264=223.736℃6、冷凝器(EO103)在E0103 中包含两方面的变化:①CO 2, CO, H 2的冷却以及②CH 3OH , H 2O 的冷却和冷凝.① CO 2, CO, H 2的冷却Q=P C m t ∆∑=(10.47*1560.92+14.65*214.286+1.04*10.033)⨯(223.736-40)=3.581⨯106kJ/h② CH 3OH 的量很小,在此其冷凝和冷却忽略不计。