加工中心换刀程序分析

自动换刀系统在数控加工中心中的应用及故障实例

器也转动, 将角位移变成 电脉冲。刀具编码器旋转

一

周所产生的脉冲数 与刀库 中的刀具数成整倍数关

系, C N 将接收到的脉冲数与预置刀具位置地址内值 相比较 , 从而确定所选刀具 。如果将初始位置值预 先贮存到 N , C 那么系统就会将上次断电前的刀具位 置令为当前值, 选刀时将编码 器发出的脉冲数与当 前值累加后 比较 , 同样可以找到所需 刀号 。这种软 件方式的加工中心开机后不需 回刀库原点 , 也有的 没有设置刀库参考点在 N C内, 开机后则需 回刀库

的机 械原 点来建 立 刀库参 考点 。

13 机 械手 的配 合 .

抓住, 所以刀库 的定位也是必要的功能 。电气驱动 时可在 电机 上安 装 位 置 编码 器 进 行定 位 , 也可 以在

抓刀位置 安装 接 近开关来 检测 定位 。液动结 构 的刀 库往往 采用机 电结 合式 的销定 位方 式 。半 闭环伺 服

Ap l ain a d F ut a l f tmai I pi to n a l mpeo o t c Ex Au c’

E c n e S se n CNC M ah nn e te xha g y t i m c i ig C nr

DA o g o g IY n h n

一

选刀装置是能将 给定 的刀具从刀库 中选择 出

来 。其 方式 有多 种 , 活性最 大 的是任意 选择 方式 , 灵

】 一 5

维普资讯

机床电器 20 o 1 02N . 种加工中心的刀库位置与到主轴头的距 离不 同, 所 以机 械手 的结构 及运 动过程 也不 完全相 同 使 用较

加工中心不执行换刀故障诊断

加工中心不执行换刀故障诊断□杜江华在通常情况下,数控加工中心自动换刀功能出现故障的原因主要有:某个输入或输出信号不对,出现短路、断路,位置检测不到位,刀库乱刀,数刀计数器出错,继电器损坏;由于与之有联系的液压、气压系统,机械卡死、松脱等的影响。

但是有那么一些故障很少遇见,特别在资料不祥无提示,故障点隐蔽,报警信息少,甚至无报警情况下,需要仔细认真的去观察分析。

以下介绍几例供参考。

1、输入数据不规范造成停机机床配置:北京机电研究院制造的VMC1000C立式加工中心,数控系统为FANUC 0i-MA,带一刀套编码选刀方式的自动刀库。

故障现象:机床开始加工出现报警“OVERTRAVL -Y”,即Y轴负向超程启动循环加工后,未换刀便执行起刀点的语句,未按照正常路径走刀,Y轴负向已经硬限位。

分析处理:(1)查看系统参数号1320和1321(存储式行程检测)是正确的,说明软限位未改变。

有关行程的参数也无异常。

(2)有乱走刀、不换刀现象,怀疑位置环有问题。

执行另一段G56与故障段G58基本相同的加工程序(即工件坐标系不同),发现机床加工一切正常。

位置环损坏、机床参数发生改变或丢失的可能性排除。

(3)怀疑机床数据处理中断或时序控制错误等,按下急停按钮,关断机床电源,重新启动机床,运行有问题的程序,情况依旧。

(4)对照G56和G58的X、Y、A坐标值完全相同,唯有Z坐标有不同。

是否G58不能够使用了呢?决定将该程序段中的G58改成G54,在G54上设定G58的坐标值,再执行修改的程序,机床运行正常。

(5)由此判定,或是G58功能支持软件的宏程序发生错误,或是G58确认的坐标值没有被系统所认可(即NC给机床‘MT’的执行数据不同于设置的数据),而是记忆成为另外的数据,因为一旦运行程序其走刀的方向和位置都不对,显然后者是可能性较大。

于是,将G58的X、Y、Z和A的坐标值重新设置为“0”,按“REST”复位,再重新输入原来的坐标值,机床恢复了正常。

数控加工中心自动换刀系统的研究

数控加工中心自动换刀系统的研究郑新武;章明众;李春木;李寅;陈永明【摘要】自动换刀系统( ATC)包括刀库机构、换刀机构以及控制系统3个部分,是加工中心的重要组件之一.为了解决数控加工中心自动换刀速度慢、稳定性低及控制系统编程复杂等问题,将一种软件式内置PLC技术应用于自动换刀系统中.在分析自动换刀系统的基本结构、工作原理以及研究圆盘刀臂式自动换刀系统的控制流程的基础上,结合ServoWorksCNC技术,开发了适用于各种自动换刀机构的PLC程序以及宏程序.最后,将所开发的控制系统应用于YY-1060立式加工中心,其在4s~6s内可完成整个换刀过程.研究结果表明,换刀过程快捷、准确、可靠,完全能够满足使用的要求.%The automatic tool changer(ATC),which includes a magazine,a tool changer and a control system,is one of the key components of the machining center (MC). General issues of theATC,however,are its slowness and low stability during tool changes and the complexity of control system programming. To solve those problems,one type of software and its internal PLC technology were investigated. Based on an analysis of the fundamental structure and operating principle of the ATC system and a research of the control procedure of the "disc with arm"-type ATC, the PLC program and macro programs combined with Servo Works CNC technology were developed. Finally, it was shown that the newly designed control system can complete the whole process of changing tools in 4 to 6 seconds on the YY-1060 vertical MC. The results indicate that the process is rapid, accurate and reliable enough to completely meet the practical requirements.【期刊名称】《机电工程》【年(卷),期】2011(028)012【总页数】4页(P1457-1460)【关键词】加工中心;自动换刀;可编程逻辑控制器【作者】郑新武;章明众;李春木;李寅;陈永明【作者单位】厦门大学机电工程系,福建厦门361005;厦门大学机电工程系,福建厦门361005;厦门大学机电工程系,福建厦门361005;厦门大学机电工程系,福建厦门361005;厦门大学机电工程系,福建厦门361005【正文语种】中文【中图分类】TG71;TH39;TD2730 引言利用刀库(MAG)实现自动换刀是目前加工中心大量使用的换刀方式,独立的刀库大大增加了刀具的存储数量,有利于扩大机床的功能,并能较好地隔离各种影响加工精度因素的干扰[1]。

加工中心换刀故障的解决方法

加工中心换刀故障的解决方法一、主轴抓刀序号乱当出现该问题时,将主轴的刀具取下, 1 号刀套转至换刀位,具体操作如下:1. 系统一 PM&参数一计数器,计数器C1— PRESET S入刀库容量值,然后输入当前刀位,C2可不用考虑2. 系统一 PM&参数一数据表,OFF DATA俞入值(刀库容量值+ 1)3. 压FG DATA软键,DO-Dn依次输入0〜n(相应的刀具号)即可二、撞刀故障出现撞刀故障的主要原因有可能是:1. 主轴紧刀信号突然丢失导致主轴停转,X、丫仍然走动,此时可修改PLC程序或调整紧刀开关,使其压合正常,同时检查紧刀电磁阀是否正常工作2. 用户程序有问题3. 用户使用刀具长度补正,但选择平面时选择的是非 G17平面所置4. 发那科 0I 检查其零件信号是否已丢失或调整刀具夹紧开关三、主轴出现掉刀现象,机床抓不住刀这种情况下一般可通过如下检查排除故障1 . 检查气泵压力是否正常2. 检查机床主轴气路是否通畅,是否有漏气现象,主轴气缸上下运动是否正常,松、卡刀开关是否正常3. 检查气缸是否漏气、检修气缸活塞及气缸密封件4. 检查机床抓刀爪子是否打开、调整抓带气缸下螺丝钉是否顶到抓刀爪子上端,调整抓刀爪子上端蝶簧5. 检查机床抓刀爪子是否磨损四、刀盘不能转动其原因可能是刀库电机热保护器动作,或抱闸没有打开,或刀盘传动太沉等,可检查电柜中的热保护是否跳闸,若电气正常,可能是机械传动出现故障。

一般刀盘传动轴承过脏或生锈都可能出现卡死现象,此时出现电机温度过高,刀盘转不动、换刀按钮LED不显示。

五、刀库无法进出这种情况可以通过检查以下部位排除故障1 . 电机电源是否正常、电机是否转动2. 刀库换刀接近开关是否正常、换刀信号以及刀库准备好信号是否正常,有没有线路虚接现象3. 继电器是否正常工作、线路是否有虚接4. 刀库转盘、传动机构是否灵活、有无卡死现象六、主轴准停位错位现象1. 打开主轴箱外壳,使主轴与电机联接皮带脱开,可以用手转动主轴的方法来调整准停位。

加工中心换刀故障处理

故 障现象 , 多询问操作者 , 弄清故障的种类 、 频繁程度及 重复性 , 机床 运转情况 。 还要利用机床报警信息 和 自诊断功能判断故障。

W1 3. 09 -41

造成动作不到位 , 检测 开关检测不到信号 ; ②检测开关 失灵。使 用一薄铁片感应接近开关 , 确认开关 良好 。 接着检查换刀系统机 械手的两个开关 ,发现机械臂停在中间位置 ( 没有靠 近两个开

指令 , 执行 中主轴实际转速高于输入转速 。按下急停按钮 , 用手

盘动主轴卡盘 , 与其他正常机床比较 , 屏幕上反 映出的转速没有

L T C一 5 0 B A N 车床 故 障处理 一例

秦

1 . 故障现象

L T C 一 5 0 B / W 车床采用 F A N U C 0 i — T C 系统 , 主 轴 驱 动 器 型

伟

许油污 ,日积月 累,油污等顺着线路流人到下端 的编码器插头 内。 油污 内夹杂有皂化液及加工 中出现 的金属粉末等异物 , 进入

插孔 内可造成某些插脚之间 出现非正常导通 。经主轴外置编码 器反馈 电缆一 主轴驱动器 J Y A 3 插 孔- * J Y 7 B,接至机床数控系

号A 0 6 B 一 6 1 1 1 - H 0 4 5 # H 5 5 0 。机 床加工过程 中无报警 , 操作 人员 反映加工 出的产 品有较 明显颤纹 , 且单件产 品加工 时间变短 , 但

使得 P L C被迫中断执行程序 而引起换刀故障 。 据此判断故障原

警( 刀库换刀位置错误 ) 。

2 . 故障排除

根据报警信息 , 判断故 障发生在换刀系统和刀库两部分 。 正 常换刀时机床机 械臂位置检测开关信号应 为 1 ,换刀 系统在机 械臂位置检测 开关 信号为 0 , 表示无 检测开关信 号送到 C N C单 元的输入接 口, 机床保 护功 能导致换刀被 中断 , 另外刀库换 刀位

数控加工中对刀点和换刀点的确定

所谓的对刀点就是刀具在数控机床上对零件进行切削时,相对于工件运动的起始位置,又称为程序起点或是起刀点。

而换刀点则是佰刀架转位换刀时所处的位置。

在进行数控加工编程时,必须选择正确的对刀点和换刀点,否则加工就无法正常进行,得到的零件质量也没有保证。

选择对刀点的原则:对刀点是加工程序开始执行的位置,数控加工在选择对刀点的时候,必须遵循以下原则:首先是要便于用数字处理和简化程序编制;其次是便于在机床上进行找正,在加工过程中也要方便检查;最后还要求引起的加工误差尽可能小。

另外需要了解的是,对刀点既可以选在工件上,也可以选在工件外面,如夹具或机床上等。

但是“对刀点”的确定必须与零件的定位基准有一定的尺寸关系。

一般情况下,为了提高零件的加工精度,数控加工通常将对刀点应尽量选在零件的设计基准或工艺基准上,比如以孔定位的工件,可以将孔的中心选为对刀点。

然后,以这个孔来对刀具的位置进行找正,使对刀点与刀位点,即指车刀、镗刀的刀尖,钻头的钻尖,立铣刀、端铣刀刀头底面的中心,球头铣刀的球头中心等重合。

加工厂普遍采用的找正方法是将千分表装在机床主轴上,然后转动主轴,使刀位点与对刀点一致。

一致性越高,对刀精度也就越高。

坐标值的标注方法:当零件安装好以后,工件坐标系与数控机床坐标系就具备了确定的尺寸关系。

在工件坐标系中,从对刀点开始的第一个程序段的坐标值为对刀点在机床坐标系中的坐标值(X0,Y0)。

如果是按照绝对值编程,不管对刀点与工件原点是否重合,其坐标值均为(X2,Y2);如果是按照增量值编程,当对刀点与工件原点重合时,第一个程序段的坐标值是(X2,Y2),不重合时,则为(X1十X2,Y1+Y2)。

由于对刀点既是数控加工程序的起点,也是程序的终点,所以在零件批量加工中,必须重视对刀点的重复精度。

这个精度是否可靠,可以通过对刀点相距机床原点的坐标值(X0,Y0)来进行校核。

选择换刀点的原则:加工过程中需要换刀时,应规定正确的换刀点,使佰刀架在合适的位置完成转位换刀。

加工中心换刀装置控制及故障解决方法

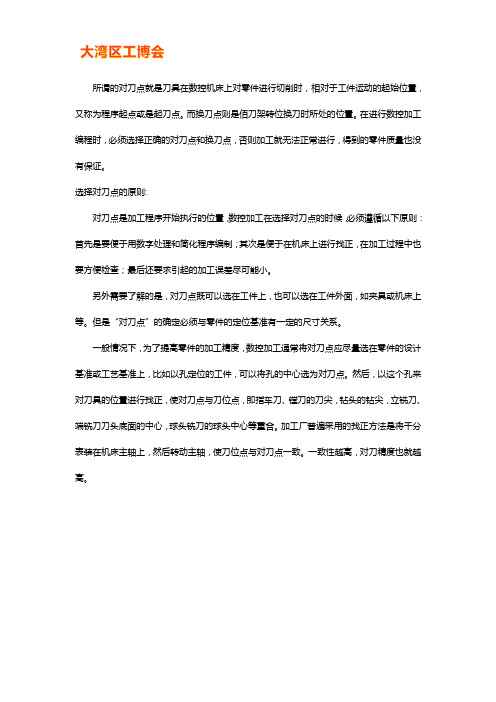

动75度,回到机械手原始位置,此时机械手原位开关发出信号,倒刀电磁阀线圈 YV3B 断电,回刀电磁阀线圈YV5C 通电,气缸向下运动推动刀杯向上翻转90度,回 刀定位开关SX5B 检测到信号,为自动加工作准备,完成整个换刀控制过程。

如图 Id 所示。

4、自动换刀装置常见故障及解决方法(1)机械手卡死处理方法加丄中心在加工完零件自动换刀时,出现机械手卡死现象,屏幕出现2103# 报警,无法继续自动加工。

方法一:•设备禁止断电。

•在MDI 方式下输入M39 (强制换刀指令),按循环启动按钮进行强制换刀, 若机械手依然卡死,则参照方法二处理。

方法二:•设备禁止断电。

•在J0G 方式下松开主轴夹具,拆下机械手电机顶罩,手动逆时针盘电机,中途卸下刀座,继续盘电机至原位,消除2103#报警。

-TrtTOTT «C1L_ 9 1 - -UU 1 匸 14-1•按屏幕显示刀号在主轴装入刀座,HD:主轴刀号,XX:等待刀号。

•在MDI方式下输入M06换刀指令,装入另一刀座,若是T2刀座注意定位。

机床空运行一循环,确认主轴刀具与程序制定刀具一致性。

最后正确装夹工件自动加工。

(2)自动换刀时主轴掉刀故障处理方法在换刀时主轴刀座从机械手掉下,自动加工被迫停止。

•检查主轴换刀点是否偏移。

•主轴编码器与主轴连接是否松动,主轴编码器转位信号是否正确。

•检查机械手扣刀开关SX33位置。

•手盘电机察看机械手与主轴刀具换刀点是否干涉。

(3)刀库倒刀时刀座从刀杯内掉落故障处理方法•刀库换刀位置刀杯内弹簧疲劳变形,夹紧力不够,调整弹簧预紧力。

•倒刀气缸拉杆与刀杯定位偏移,倒刀定位开关SX5B信号无,调整螺钉及开关位置,恢复倒刀动作。

•刀座超过允许的重量限制。

(4)刀库乱刀故障处理方法不正确的操作使系统PMC参数丢失或刀库装置维修后,会出现换刀过程中乱刀现象,造成撞刀事故。

•恢复系统PMC参数,调整刀库计数开关、机械手初始开关及倒刀开关位置, 恢复换刀动作。

数控加工中心实验报告

竭诚为您提供优质文档/双击可除数控加工中心实验报告篇一:加工中心实验报告浙江海洋学院东海科学技术学院数控加工中心实验报告指导教师:张连仲一、数控机床编程、操作实习目的、要求1、实习目的:数控机床编程与操作生产实习是培养学生掌握数控加工工艺、数控加工程序的编制能力及数控机床操作应用能力的重要实践性环节。

学生通过亲自操作数控车床、数控铣床、数控加工中心等一系列数控机床,并完成各台数控设备的程序编制、零件加工等,学生对所学专业知识有了更深的理解。

通过实习,提高了学生分析问题和解决问题的能力,学生通过观察实践过程中出现的各种现象.从理论上作出正确的分析和解释,使学生从实践中获得探求知识的能力,同时可以培养学生严肃认真、一丝不苟、实事求是、严格要求的科学态度和工作作风,训练和提高了学生的动手能力。

学生对数控技术在企业中的应用也有了一定的了解。

实习之前,学生必须复习数控加工工艺和编程知识,了解实习内容以及实习目的、方法和要求,预习各台设备的操作手册、实习指导书操作步骤等。

数控机床是高精度、高经济价值的设备,程序设计不当还会危及机床的安全,造成机床事故,因而学生在本次实习时,特别要注彦安全,要绝对服从老师的安排,遵守纪律,严格按机床安全操作规程办事,认真听取指导老师的讲解,把所学的理沦知识用到实践中去,认真、细心地操作数控机床,正确地设计程序,顺利完成本次实习任务。

2、实习要求:数控实习结束后,需完成书面实习报告.每人~份。

实习报告主要由以下内容组成:(1)实习目的。

(2)加工零件图的绘制(按工程图纸要求绘制)。

(3)加工工艺过程卡的编制(包括刀具材料、角度选择。

切削用量的选择,如转速、进给量,切削深度等,工件装卡、定位的方法)。

(4)编程前数值计算的方法、过程。

(5)程序设计清单。

(6)实习中出现问题及解决问题的方法。

(7)实习心得及总结。

3、考核方法:老师根据学生的实习情况进行考核,考核成绩分优、良主要内容由以下几部分组成:(1)实习前的预习准备情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

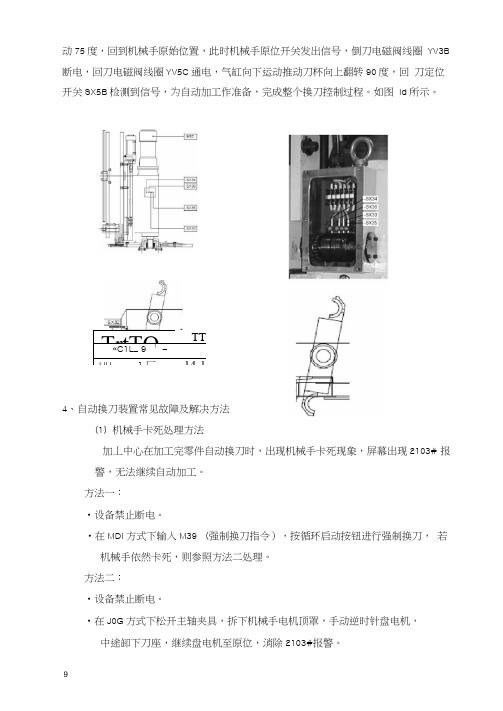

第十章、加工中心换刀程序分析10.1 加工中心的换刀程序分析10.1.1机床及换刀机构机床外观主轴和机械手刀套落下动作换刀过程中10.1.2 换刀动作分析这种类型的加工中心的整个换刀过程包括刀库找刀和换刀两个独立的动作。

刀库找刀也叫刀具调用,当机床的操作者通过程序命令,例如:T12,从刀库调用12号刀时,PMC检索12号刀具所在的刀套号,再进行刀库正反转判别,控制刀库旋转;当然还有手动刀库的旋转操作,完成手动装卸刀具。

换刀动作集合了刀库、机械手、主轴三方面的动作,整个过程是一个顺序动作的过程,本章以一台立式加工中心的换刀程序为例,分析换刀程序的程序结构、程序内容,加工中心的生产厂家为台湾丽伟计算机机械股份有限公司,VB系列机床,采用的是FANUC-0IMB系统。

该机床的换刀机构包括:刀库、机械手、主轴拉刀机构。

刀库采用侧装式,安装在立柱上,由三相异步电机通过减速机构带动刀库旋转,通过接近开关检测刀库计数和刀库回零。

换刀时位于刀库最下位置的刀套在刀套抬起/落下油缸的驱动下可完成抬起落下动作。

机械手的旋转、抬起落下等动作是在机械手电机的驱动下,通过一套凸轮机构来完成,换刀动作平滑、快速。

由接近开关检测机械手的关键位置,配合换刀时的其它机构的动作。

主轴拉刀机构完成主轴刀具的夹紧和松开操作,并有接近开关检测主轴刀具的夹紧或松开状态。

通过顺序动作的步骤一步步完成换刀。

以程序控制自动换刀来解释整个换刀过程10.1.3换刀电路:10.1.4换刀程序地址说明:加工中心的换刀程序比较复杂庞大,所涉及的地址较多,为便于阅读梯形图程序,将所涉及的地址放在附录。

10.1.5 换刀程序介绍该机床的PLC类型为SB7,下图是该程序的清单,与换刀有关的程序内容出现在一级程序、二级程序,没有为换刀专门编写子程序。

因为,换刀过程中机械手动作较快,机械手的60度、中间点、180度的检测信号出现的时间很短,所以将这部分的程序放在一级程序,保证8ms能处理到这种信号。

在二级程序中,换刀程序包含:刀具检索、换刀过程状态记忆、手动换刀、自动换刀。

一级程序中的换刀程序分析:一级程序中只是将需要快速处理的换刀程序信号做了一个收集,没有顺序动作,包括以下处理内容:(1)机械手返回点、中间点、停止点的程序分析:1、k3.1用来设定机械手接近开关的类型,当接近开关使用常开触点时,设定k3.1为1,使用常闭触点时,设定k3.1为0。

三段程序处理机械手返回点、中间点、停止点的信号。

2、该机床的换刀机械手采用凸轮机构,动作快,机械手位置信号都是窄脉冲信号,将这些信号的处理放在一级程序,保证每8ms有一次刷新。

3、机械手有两个中间停止点,60度和180度两个位置,在60度位置时,机械手电机继续旋转但机械手不转,而执行机械手向下拔刀;在180度位置时,机械手电机继续旋转机械手不转,而执行向上装刀。

用一个接近开关配合两个检测挡块,当机械手转到这两个位置时R529.0均为1。

(2)机械手离开停止点R529.2处理的是机械手离开停止点的状态,表示机械手已开始转动,后面程序中处理机械手60度旋转到位、180度旋转到位等都用到这个信号。

当机械手旋转60度、180度延时到达后将R529.2复位。

k7.6为1时设定机械手的停止点使用60度和180度到达信号。

当K7.6为0时,使用主轴刀具夹紧松开标志信号.(3)在机械手旋转到60度、180度时,机械手电机继续旋转,但是根据凸轮的结构,机械手停止旋转,开始机械手拔刀、装刀动作。

以下程序处理机械手60度、180度的到达信号,程序的原理是:在自动换刀步骤中(第二步A2-R540.1;第四步A4-R540.4;第六步A6-R541.0),机械手从离开停止点R529.2到检测到机械手停止信号R529.0,即是到达了60度、180度位置。

这些位置到达信号一个目的是用于启动下一个换刀步骤,另一个目的是控制机械手电机的旋转。

在机械手转到60度时检测是否有主轴刀具松开X2.1的错误信号.在机械手转到180度时检测是否有主轴刀具夹紧X2.0的错误信号(5)主轴刀具松开处理:主轴刀具松开包括自动刀具松开和手动刀具松开,根据自动换刀动作在机械手旋转60度到达、拔刀过程、换刀过程、机械手装刀过程自动刀具松开。

手动刀具松开是手动方式下,按送到按钮来执行。

从程序中分析,自动刀具松开是在第二步骤R540.1情况下,当机械手旋转到达60度R529.3后启动。

当机械手再旋转180度R529.4到达后,下一个动作是主轴刀具夹紧。

自动刀具松开R538.0或手动刀具松开R537.7时,输出主轴刀具松开Y6.3,加工中心的主轴刀具夹紧机构在刀具夹紧时,是通过蝶形弹簧的弹力来保持的,当松刀时,增压气缸活塞杆伸出压缩蝶形弹簧,使松刀机构松开刀具,控制气缸换向的电磁阀是单作用阀。

所以没有刀具夹紧的输出信号。

(6)机械手电机旋转处理根据自动换刀的顺序过程,组合出在哪一个步骤机械手电机需要旋转,通过“或”逻辑完成。

M95是机械手故障检查指令,R544.5用于检测机械手是否在停止位,如果不在正确的停止位置,执行M95指令时机械手继续旋转到正确位置。

k7.6为1时设定机械手的停止点使用60度和180度到达信号,当K7.6为0时,使用主轴刀具夹紧松开标志信号.(7)刀库计数处理刀库计数处理程序,X4.5为计数开关输入地址,由K5.7来设定选用其常开触点或常闭触点,用典型的上升沿下降沿处理程序获得计数脉冲(R530.1上升沿信号,R531.7下降沿信号),使用基本逻辑指令编辑上升沿和下降沿指令比使用上升沿和下降沿功能指令节省程序的处理时间。

R500.0为置1逻辑,用于给计数器的控制条件赋值。

刀库计数说明:计数器的初始值为1(R500.0),根据刀库的旋转方向(R531.3)来决定是正计数还是负计数。

不对计数器进行复位(R500.0)刀库正转(R531.0)或反转(R531.3)时,对计数开关脉冲(R530.1)进行检测计数。

D110是计数器的预设值,也就是刀库容量。

D100记录的是当前的刀套号。

(8)刀库旋转处理以下为刀库正转控制:R530.4为刀库手动正转启动,R536.0为刀库自动正转启动,由检索程序判别,指定刀库正转启动。

以下为刀库反转控制:R530.5为刀库手动反转启动,R536.1为刀库自动反转启动,由检索程序判别,指定刀库反转启动。

二级程序中换刀程序的分析:1、刀库手动旋转控制:包括刀库准备处理、手动正转/反转刀库准备好信号条件包括:机床准备好F1.7、急停信号G8.4、刀库错误条件R536.5、刀库换刀位置刀套在抬起位R539.3。

刀库手动正、反转控制。

条件:不在刀具检索过程中R534.2,在手动方式R513.1、按刀库旋转按钮R584.3/按刀库正转按钮R577.0刀库正转启动程序,按刀库手动启动按钮,刀库正转;当刀库电机开始正转后,R530.4被复位。

执行的结果是按刀库正转按钮,刀库转位;松开按钮后,刀库再转一个刀套位。

刀库反转启动程序,按刀库手动反转按钮,刀库反转后;当刀库电机反转运行后,R530.4被复位。

执行的结果是按刀库反转按钮,刀库转位;松开按钮后,刀库再转一个刀套位。

2、换刀时刀具表的处理:刀具表的处理流程刀具容量赋值:K8.5,K5.1用于设定刀库容量:K8.5=0,K5.1=0,刀库容量为20;K8.5=0,K5.1=1,刀库容量为24;K8.5=1,K5.1=0,刀库容量为30;K8.5=1,K5.1=1,刀库容量为32;NUMEB为定义二进制常数指令,在程序中指定数据格式为两字节,将指定的数据赋值到D110,D110存储刀库容量数据。

刀具表的赋值:D110定义刀库容量,D112定义为刀库容量+1,其作用是为刀具表容量赋值,D112为刀具表长度,这样,在刀具表D112中,D0可存储主轴刀号,D1存储一号刀套的刀具号。

以此类推,直到最后一个刀套。

数据转换:进行BIN-BCD码的转换,主要用于COIN指令,COIN指令只能进行BCD码的一致性判别,D125的数据是刀具表的最大值,用来判别主轴刀号、待位刀号是否为空刀号。

对当前刀套号D100进行BCD码转换成D120,用于对当前刀套号内刀具号码的检索判别。

读出当前刀套内的刀具号:XMOVE指令为二进制编址数据传送指令,在这里这条指令从刀套表里读出当前刀套安装的刀具号,D112是刀套表的容量,D000是刀套表的首地址,D100是当前刀套号码,按照此号码,在刀套表中找出对应的刀具号,写到R587.1、判断主轴是否是空刀2、判断主轴刀号是否等于指令刀号3、刀套内是否有刀3、刀具检索处理:当执行T 指令时,PMC 首先在刀具表内检索出T 指令的刀具存放在哪一个刀套内,刀具检索的处理的流程是:刀具检索使能处理:检索使能条件包括:刀套在抬起位R539.4,刀库停止状态R532.1,刀库没有报警R536.5,换刀没有报警R544.2。

数控发出T 指令F7.3后,启动R534.0并保持住,当检索的刀具在刀库换刀位刀套位置R535.4或指令刀具在主轴上时,检索使能复位。

T 代码的转换,该条指令完成刀具指令代码的BIN 到BCD 转换,为后面进行指令刀具与检索到的刀具进行一致性判别指令做准备。

DSCHB为二进制检索指令,在程序中检索指令刀具所在的刀套号,D112指定刀据表的大小,D00定义刀具表的首地址,F26指令的刀具号,R690存储检索出指令刀具所在的刀套号码。

DCNV数据转换:进行数据BIN-BCD的转换,转换的数据用于判断指令刀具所在的刀套号与待位的刀套号是否一致。

二进制方向判断:D110刀库容量,D100当前刀库计数值,R690为刀具刀套号地址,R689为刀具刀套号的前一个刀号地址,R534.7为刀具检索启动信号。

数据转换:用于判断指令刀具所在的刀套号的前一个刀号与计数刀套号是否一致。

判断刀库实际计数刀套号与指令刀具刀套号的前一个刀号是否一致,如果一致刀库开始减速。

刀库旋转减速保持,由刀库旋转到位(指令与实际刀具一致)断开。

4、刀具交换数据处理:机械手进行180度旋转步骤时,主轴刀具与刀套的刀具进行了交换,此时需要修改刀具表。

使用XMOVB二进制变址数据传送,完成在R537.0\R549.0时刻读出当前刀套的刀具号。

D112刀库容量,D000数据表初始地址存放主轴刀具,D100刀库当前刀套号。

R693存放当前刀套内的刀具号。

刀具数据交换过程:D100-->R693D000-->D100R693-->D000XMOVB二进制变址数据传送,完成在R537.3\R549.0时刻将主轴刀号写入到当前刀套内刀具号码,完成刀具数据交换。

D112刀库容量,D000数据表初始地址,D100刀库当前刀套号。