陶瓷窑炉燃料现状分析

天然气陶瓷窑炉节能瓶颈突破

天然气陶瓷窑炉节能瓶颈突破1、我国陶瓷产业的基本情况我国陶瓷产能主要分布在江西景德镇、河北唐山、广东佛山、山东淄博、湖南醴陵、四川夹江等地。

为有效地促进陶瓷行业天然气用户的管理,掌握陶瓷用户在用气工艺、用气定额、用气波动性、用气经济性等特点,笔者对6个地区进行了调研,所调研用户的基本情况如下:从生产产品类别来看:生产骨质瓷的用户2家,但这2家用户的产品也有差距,分别以骨质瓷以后高档艺术陶瓷与高档生活用骨质瓷,包括餐具、茶具为主;生产墙砖企业2家,分别生产一般性的内墙砖与高档艺术瓷砖。

生产的是电网专用的瓷绝缘子电磁企业1家,生产高档卫生洁具的陶瓷企业1家。

从用气量来看,除1家超过1000万m3外,其余5家的用气量在(179~719)万m3之间。

2、陶瓷用户天然气用气特征2.1用气工艺特征从调研用户来看,由于生产产品的不同,用气工艺有一定的差距,但总体来看大同小异。

陶瓷行业天然气利用具有以下特点:1)要求天然气供应稳定。

根据陶瓷产品的生产工艺,总体分为原料制模成型—烧制—冷却上釉—再烧制等工艺流程。

以某骨质瓷生产企业为例,该用户是目前调研用户中工艺流程要求最高的用户,先后要经过3次烧制才能完成产品的生产。

在多次烧制的过程中,均通过专用的陶瓷窑炉进行,天然气主要用于窑炉烧制陶瓷的流程中,陶瓷窑炉是天然气主要用气设备。

根据陶瓷升温曲线的要求,陶瓷窑炉的温度要实现逐步升温。

由于陶瓷生产属于连续性生产,需要通过陶瓷窑炉中的喷嘴来控制窑炉的温度。

因此要求天然气的供应稳定,能满足陶瓷连续生产的需要,避免天然气供应不稳定而造成窑炉无法正常运转,甚至造成产品报废。

2)陶瓷产品对天然气品质有一定的要求,尤其是高档陶瓷产品。

陶瓷产品要求供应的天然气纯净、无杂质,调研中,除1家企业明确提出不要求考虑气质外,其余5家用户均明确提出了对天然气气质要求“无杂质,纯净度高”的要求。

表明天然气气质对陶瓷产品生产的至关重要性。

3)陶瓷产品生产对压力有明确的要求。

欧洲陶瓷窑炉节能技术综述

Ceramics Science & Art

欧洲陶瓷生产基地主要分布在英国、德国、意 大利、西班牙、法国等国。英国的骨质瓷,德国的 硬质瓷,意大利的瓷砖、卫生瓷与釉陶,西班牙的 建筑卫生陶瓷及法国的彩瓷等都是享誉世界的著名 陶瓷品种。这些国家虽然生产不同的产品种类,但 在开发研制先进窑炉设备,注重提升陶瓷窑炉节能 技术方面是很一致的,代表了世界的先进水平。

The Comprehensive Analysis of Ceramic Furnace of Europe on Energy Economizing

Yan Hanjun

(Hunan Institute of Technology Hengyang 421008) Abstract:With the rising in price of petroleum, the Consuming of energy has been the focus in ceramic industry. The paper make a comprehensive analysis in the new ceramic furnace of Europe on energy economizing so that we can make progress in ceramic furnace. Key words:Ceramic New Type Furnace Technology on Energy Economizing

3、窑炉与节能的问题

欧洲各国陶瓷企业在进行窑炉技术革命过程 中,围绕着提高烧成质量与降低能源消耗的问题, 认为窑炉节能的关键性原则有两条:一是窑炉的创 新要围绕现代化的设计;二是要注意充分选用现代 的炉材。他们普遍认为:窑炉是陶瓷企业最关键的 热工设备,也是耗能最大的设备,但是窑炉能耗的 水平,主要取决于窑炉的结构与烧成技术。其中窑 炉的结构是根本,如果没有一个很好的设计,要想 提高烧制技术在某种程度上是非常困难的,甚至于 无能为力;相反,有了好的窑炉结构,也需要有更

我国建筑卫生陶瓷工业能耗现状及节能潜力研究

我国建筑卫生陶瓷工业能耗现状及节能潜力研究杨洪儒1 苏桂军2 曾明锋2(1中国建材工业科教委 北京 100831) (中国建筑材料工业规划院 北京 100035)1 建筑卫生陶瓷行业能耗状况1.1 能源消耗状况从20世纪80年代起,中国的建筑卫生陶瓷工业已高速发展了20多年,建筑卫生陶瓷产量的急剧增加,虽然单耗不断下降,但是建筑卫生陶瓷的总的能耗是逐渐增加的。

随着建筑、卫生陶瓷行业的发展、机械化、电气化水平提高,一方面因装机功率的增加而导致单位电耗上升,另一方面设备的改进,效率提高和规模经济的实现而使产品单位电耗下降,所以单位电耗变化不是很明显。

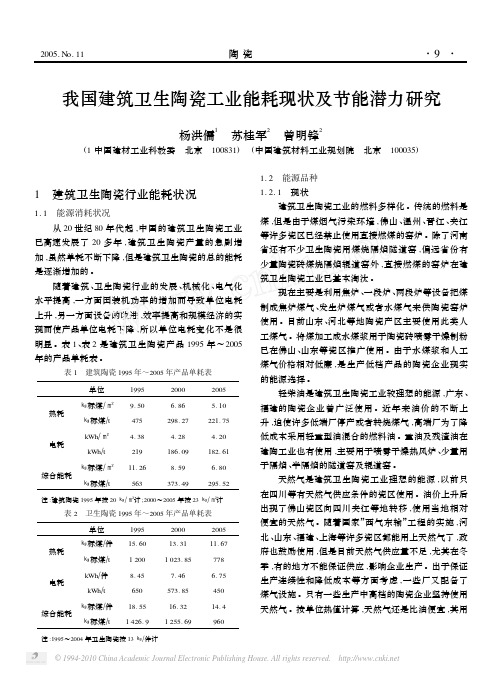

表1、表2是建筑卫生陶瓷产品1995年~2005年的产品单耗表。

表1 建筑陶瓷1995年~2005年产品单耗表单位199520002005热耗 标煤Π 9.50 6.86 5.10 标煤Πt475298.27221.75电耗kWhΠ 4.38 4.28 4.20kWhΠt219186.09182.61综合能耗 标煤Π 11.268.59 6.80 标煤Πt563373.49295.52 注:建筑陶瓷1995年按20 Π 计;2000~2005年按23 Π 计表2 卫生陶瓷1995年~2005年产品单耗表单位199520002005热耗 标煤Π件15.6013.3111.67 标煤Πt12001023.85778电耗kWhΠ件8.457.46 6.75kWhΠt650573.85450综合能耗 标煤Π件18.5516.3214.4 标煤Πt1426.91255.69960 注:1995~2004年卫生陶瓷按13 Π件计1.2 能源品种1.2.1 现状建筑卫生陶瓷工业的燃料多样化。

传统的燃料是煤,但是由于煤烟气污染环境,佛山、温州、晋江、夹江等许多瓷区已经禁止使用直接燃煤的窑炉。

除了河南省还有不少卫生陶瓷用煤烧隔焰隧道窑,偏远省份有少量陶瓷砖煤烧隔焰辊道窑外,直接燃煤的窑炉在建筑卫生陶瓷工业已基本淘汰。

陶瓷发展美文

我国陶瓷窑炉技术水平现状与发展思路标签:陶瓷、窑炉、技术、发展2007-04-06 00:10我国陶瓷窑炉技术水平现状与发展思路1、引言窑炉是陶瓷生产中最重要的烧成设备。

我国陶瓷行业自古就有“生在成型,死在烧成”、“三分做、七分烧”及“陶瓷是火里求财”等行业名谚。

古代窑工在开始烧窑前均举行敬窑神的活动,并每年定期到窑神庙、火神庙进行祭祀、祈盼提高烧窑的成功率与瓷业的兴旺。

从中可知窑炉及烧成的利害关系。

我国陶瓷历史悠久,又是最早发明与使用瓷器的国度,其中高超的筑炉技术与精湛的烧成技巧发挥了极为重要的作用。

从上溯万年前的野烧(即用柴堆将坯体围在中间的露天烧成方法),发展到地下式的穴窑,半地下式的土窑,到唐宋时代已发到南方普遍采用连室式龙窑,烧柴、采用还原焰;北方盛行以馒头窑代表的间歇式窑炉,烧煤、采用氧化焰。

在产品特色上亦分成“南青北白”的艺术特色,从此而形成明显的分野。

中国陶瓷窑炉技术水平之高,远远领先于国外诸国。

直到18世纪欧洲人才开始生产仿中国风格的瓷器,而缺乏松柴资源的日本,直到19世纪才掌握用煤炭烧窑的技术。

回顾这些光辉灿烂的历史,作为中国人不能不引以为自豪。

但是,历史的发展往往是曲折的。

近200年来,在中国发展步伐减缓的时刻,西方国家的陶瓷生产技术发展迅速,后来居上。

尤其是德国、意大利及日本等国的陶瓷业进步很快,以其先进的技术设备,包括先进的窑炉与烧成技术领先于中国。

世界陶瓷窑炉的发展,近百年来在经历了圆窑、推板窑、隧道窑后,已经进入全自动控制的辊道窑与梭式窑时代。

由于技术设备先进,电脑控制软件的灵敏,陶瓷制品的烧成优品率、能耗及生产效率都发生了翻天覆地的变化。

尤其是近50年的变化,更为引人瞩目。

我国陶瓷行业于20世纪80年代起,先后从国外引进了大量的陶瓷生产线,尤其是建筑陶瓷生产线的引进取得巨大的成功,从而仅用不到20年的时间内,已迅速发展为世界上最大的建筑卫生陶瓷生产大国,我国的陶瓷窑炉设备与烧成技术水平也获得巨大的进步。

窑炉能耗调查数据分析及节能措施

窑炉能耗调查数据分析及节能措施作者:谢炳豪来源:《佛山陶瓷》2014年第09期摘要:本文从窑炉结构及其燃烧状态控制与窑炉能耗的关系,以及热风助燃与窑炉能耗的关系等方面,深入分析全国窑炉(陶瓷砖)能耗调查的64条窑炉的数据。

通过分析,找出为什么在窑炉烧成过程中单位产品能耗相差较大,为什么窑炉要增大排烟,增加排烟热损失,增大排烟风机电能消耗。

希望通过此次分析,能给同行带来一些实质性的帮助。

关键词:窑炉;能耗调查;数据分析;关系1 窑炉结构及其燃烧状态控制与窑炉能耗的关系全国窑炉(陶瓷砖)能耗调查,共对全国64条窑炉进行了热平衡测试,窑炉能耗及其相关数据已在行业内公布(见“全国窑炉(陶瓷砖)能耗调查及节能减排技术汇编白皮书”)。

能耗调查中,对22条生产抛光砖的窑炉进行了热平衡测定,这部份窑炉的能耗数据平均热耗为2776 kJ/kg瓷(664kCal/kg瓷),22条窑炉的能耗排名见表1。

从表中1可以看到,生产同样的产品,单位产品烧成能耗范围为558~837kCal/kg,平均为664kCal/kg。

最低能耗的窑炉单位产品能耗仅为最高能耗的窑炉的66.67%,即三份之二!为什么窑炉烧成过程单位产品能耗相差那么大呢?我们仅将表1中产量、烧成周期较接近的排名1、3的窑与排名15、16的四条窑炉进行数据分析,从中查找出造成能耗差距的主要原因。

笔者认为,这四条具有可比性的窑炉能耗相差大的原因与窑炉结构和窑炉使用中燃烧状态的控制有很大的关系。

以下是这四条窑炉的产量和排烟量对比数据。

窑炉产量与排烟热损失对比如图1所示。

从图1中可知,这四条窑炉的产量相差不大,排名第15、16的窑炉产量比排名1、3的窑炉多生产12.51%,而按窑炉的排烟量测试数据,则排名第15、16的窑炉比排名1、3的窑炉多排烟76.35%。

在排烟温度相差不大的情况下,因为排烟量增加,排名第15、16的窑炉比排名1、3的窑炉排出窑外的热量大很多。

生产单位产品排出排烟热量为:排名第16的窑炉为1340.71(MJ/t),是排名第1的窑炉741.61(MJ/t)的1.81倍;排名第15的窑炉为1172.51(MJ/t),是排名第1的窑炉741.61(MJ/t)的1.58倍。

(2023)陶瓷窑炉余热利用项目可行性研究报告(一)

(2023)陶瓷窑炉余热利用项目可行性研究报告(一)(2023)陶瓷窑炉余热利用项目可行性研究报告(一)一、引言陶瓷行业在我国具有悠久的历史和广泛的应用,但其生产过程中产生的大量余热一直没有得到合理利用。

随着能源问题的日益突出和环境保护的要求,开展陶瓷窑炉余热的利用已成为当务之急。

本报告旨在对陶瓷窑炉余热利用项目的可行性进行研究,并提出相应的建议。

二、研究方法本研究采用实地调查、数据分析和经济评估等方法对陶瓷窑炉余热利用项目进行研究。

三、现状分析目前,大部分陶瓷生产企业仍然采用传统的窑炉烟气处理方式,导致大量余热无法得到有效利用。

这不仅造成了能源的浪费,还可能对环境造成污染。

因此,对陶瓷窑炉余热的合理利用具有重要的意义。

四、可行性分析4.1 技术可行性通过实地调查和数据分析,我们可以得出结论:陶瓷窑炉余热利用技术已经相对成熟,包括余热回收装置的设计与安装、余热发电、余热供暖等方面。

因此,在技术上实施陶瓷窑炉余热利用项目是可行的。

4.2 经济可行性陶瓷窑炉余热利用项目的经济可行性主要包括成本投入和效益回报两方面。

从成本投入来看,需要进行余热回收系统的设计安装以及设备更新,这将带来一定的初始投资。

但是,通过余热的合理利用,可以降低能源成本和减少污染治理费用,从而实现经济效益。

4.3 社会可行性陶瓷窑炉余热利用项目的实施将减少能源消耗,降低环境污染,改善生态环境。

同时,通过提升企业的技术水平和生产能力,还可以促进区域经济发展,提高就业机会,提升社会福利。

因此,从社会可行性角度来看,陶瓷窑炉余热利用项目是十分可取的。

五、结论与建议通过对陶瓷窑炉余热利用项目的研究与分析,我们得出以下结论:1. 技术上,陶瓷窑炉余热利用项目是可行的。

2. 经济上,陶瓷窑炉余热利用项目具有一定的投资回报。

3. 社会上,陶瓷窑炉余热利用项目能够带来积极的社会效益。

基于以上结论,我们提出以下建议:1. 政府应出台相应的政策支持,鼓励和推动陶瓷窑炉余热的合理利用。

陶瓷企业能耗现状及节能潜力

陶瓷企业能耗现状及节能潜力本页仅作为文档页封面,使用时可以删除This document is for reference only-rar21 year.March陶瓷企业能耗现状及节能潜力更新日期:2015年06丿J 02日浏览虽:5076新的国家标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》于2014年12月1日实施,将取代原标准GB 21252-2007《建筑卫生陶瓷单位产品能耗限额》,成为对建筑卫生陶瓷生产的一项强制性考核标准。

新标准中陶瓷砖采取以单位合格品而积产量(kgce/m1)计算单位产品能耗限左值,取代原按单位合格品重量产呈:(kgce/t)计算单位产品能耗限泄值。

新标准对推动陶瓷砖薄型化、节能降耗具有很强的引导作用。

新标准执行后,将明显提髙我国建筑卫生陶瓷行业的能耗限额水平,体现了节能降耗技术的进步,符合国家节能降耗的政策。

按照国家发改委《关于印发万家企业节能低碳行动实施方案的通知》(发改环资(2011) 2873号)、《国家发展改革委办公厅关于印发万家企业肖能目标责任考核实施方案的通知》(发改环资(2012)1923 号)、省经信委《关于印发“十二五”广东省万家企业肖能低碳行动实施方案》(粵经信节能(2012)95 号)等的要求,每年度政府部门均制立了《年度企业盯能考核工作方案》。

按方案,所有具有一立规模的陶瓷生产企业,均被列入了年度考核。

政府负责巧能监管部门的明确:在对陶瓷企业2015年度的肖能考核时,将全面执行按GB21252-2013标准的能耗限额计算产品单位能耗来进行考核。

本文主要通过对当前比较有代表性的陶瓷生产企业的能耗现状,分析陶瓷企业的生产能耗能否达到限额的要求能否通过政府部门的每年度节能执法、核查目前企业的总能耗和分工序能耗数摇如何若采取当前企业已有采用的行之有效的节能措施将可降低能耗多少为陶瓷生产建设资源节约型、环境友好型企业,推进肖能技术进步、加强能源管理提出建议及方向。

广东省建筑陶瓷行业能效水平及节能技术应用分析

综述与评述Summary&Review陶瓷行业产品包括建筑陶瓷、卫生陶瓷、日用陶瓷和艺术陶瓷等,其中建筑陶瓷是陶瓷行业最主要的产品,也是行业能耗最主要的来源。

我国建筑陶瓷产量占世界总产量的比例超过60%,是世界上最大的建筑陶瓷生产国和消费国[1],广东省是全国建筑陶瓷最重要的生产基地之一。

近年来,受下游房地产市场低迷等因素影响,建筑陶瓷行业整体经营形势不佳,《广东省“两高”项目管理目录(2022年版)》将建筑陶瓷制品制造分类下所有企业纳入“两高”企业管理,对行业节能降耗提出了更高的要求。

一方面随着市场需求下滑,行业能源消费总量稳定下降,单位产品能耗因生产线开工率下降而波动;另一方面随着部分瓷砖产品向加工工艺复杂的高附加值产品转型,单位产品能耗持续下降面临一定的阻力。

行业实现绿色发展需要持续强化节能技术的推广应用。

据不完全统计,广东全省共有约700条建筑陶瓷生产线,约占全国瓷砖生产线的四分之一。

目前,全省建筑陶瓷企业及产能主要分布在肇庆、佛山、清远、云浮、江门等地,5个地市企业数量、总产值、产品产量占全省比例超过80%。

陶瓷行业窑炉能耗占全厂能耗的比重可达60%~80%[2-3],喷雾干燥能耗占全厂能耗的比重约20%[4],是建筑陶瓷生产工艺过程中主要耗能环节,行业最主要的能源品种是煤和天然气。

近年来,广东省大力推进陶瓷行业煤改气工程,目前除个别不满足条件的区域外,全省85%以上的建筑陶瓷企业均完成了煤改气。

建筑陶瓷行业与房地产市场深度关联,房地产需求减弱导致建筑陶瓷市场持续萎靡,广东省内多数企业开窑率不足50%,部分企业已停产。

另一方面,煤炭、天然气及大宗原材料持续上涨且长时间维持高位,给企业生产成本带来巨大压力。

行业能源成本占生产成本比例从2020年的约31%升高到2022年底的超过40%,相较于尚未开展煤改气的外省陶瓷企业,省内产品竞争力显著下降。

2023年第一季度全省建筑陶瓷产量继续下滑,部分企业对未来市场和经营预期仍不乐观。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶瓷窑炉燃料现状分析

(Analysis of ceramic kiln fuel)

摘要:全国迅猛发展的陶瓷业对我国的环境造成很大的污染,由于环境保护的需要,

现代陶瓷窑炉在选择燃料方面赢着重考虑使用清洁燃料

。

Abstract:The rapid development of the country on China's environment ceramics lot of

pollution, due to need for environmental protection, modern ceramic kiln fuel in the choice of

focus to consider the use of clean fuels win.

关键词:陶瓷窑炉 燃料 分析 环保

我国是陶瓷生产大国,日用瓷和建筑卫生陶瓷的产量均居世界第一。据有关资

料显示,2003年建筑陶瓷产量达30亿平方米,占全世界总产量的40%;卫生陶瓷6000

万~6500万件,全国有陶瓷厂上万家,拥有大小窑炉几万条,消耗能源4000万~5000

万吨标准煤。然而,我国是一个能源资源相对贫乏的国家,人均能源可采储量2000

年石油为2.6吨、天然气为1074立方米、煤炭为90吨,分别为世界平均值的11.1%、

4.3%和55.4%,远远低于世界的平均水平。而陶瓷行业是一个高能耗的行业,能耗占

陶瓷生产成本的30%~40%,陶瓷的高能耗必然带来高污染

全国迅猛发展的陶瓷业对我国的环境造成很大的污染,特别是陶瓷发展迅速的

瓷区及周边地区更为严重。广东省内除佛山地区外,其他地区,如深圳、东莞、清

远、潮州等地及全国各主要瓷区已出现不少有关陶瓷厂烟囱废气污染而造成附近农

民果树及农作物枯死失收等纠纷。另外,窑炉废气易造成酸雨,广东每年因酸雨损

失多达40亿元。因此,节能降耗减少陶瓷窑炉污染是陶瓷生产的大势所趋,也是陶

瓷工业可持续发展的重要条件。

窑炉结构不合理造成热污染据报道,我国共有建筑卫生陶瓷厂3000多家,有大

小窑炉上万座,年耗标准煤近500万吨。而能源的利用率仅是美国的一半,即28%~30%.

这些窑炉中,很大部分仍是砖砌式窑墙结构,窑墙厚。早期的隧道窑,窑墙厚达1~2

米,由于大都是重质耐火砖,导热系数大,故窑墙外表面温度高,有的高达300~400℃,

不但造成了热损失,降低了窑炉的热效率,还造成严重热污染。如车间窑炉旁温度

高达几十摄氏度,造成车间环境恶劣,严重影响窑炉操作工人的身体健康。

燃料和燃烧方式不同形成的污染物不同

(一)以煤为燃料我国是煤炭储量大国,同时也是世界上最大的煤炭消费国,耗

煤量占世界总耗煤量的1/4,2000年煤产量达14.5亿吨,这么多煤炭,大部分都作

为燃料烧掉,故煤炭作为燃料直接燃烧是我国大气污染的主要根源。目前我国大气

中90%的SO2、85%的CO2、80%的ROx(粉尘)和50%的NOx均来自煤的燃烧。

陶瓷窑炉使用燃料多种多样,而煤占燃料总消耗量的2/3,由于燃煤窑炉建造费

用和燃料成本低,煤炭资源丰富,分布广泛,可就地取材,所以对大、中、小陶瓷

企业,特别是乡镇企业,仍有很大的吸引力。据资料统计,目前仅在日用陶瓷、建

筑卫生陶瓷生产企业中就有3000余座燃煤窑炉,达到窑炉总数的70%.。

(二)燃烧重油造成污染重油是用原油经常压或减压蒸馏提取镏分后的残渣油,

重油作为经济、安全、热值高的燃料,早期在陶瓷窑炉上使用较多,但由于所使用

重油的质量越来越差,黏度高、雾化困难、燃烧性能不好、含杂质高、污染产品等,

影响了它在陶瓷窑炉中的应用。重油在陶瓷窑炉中燃烧也会产生烟气污染,高标号

重油硫含量较高,燃烧时除生成CO2外,同样产生SO2、NOx、CO等有害气体及黑色

烟尘,烟尘的主要污染物为碳黑,它是燃料不完全燃烧的产物。

(三)燃烧轻柴油或燃气造成污染轻柴油是动力燃料,由于陶瓷烧成对燃料洁净

的要求愈来愈高,故被用作陶瓷窑炉燃料越来越多,只要燃烧完全,排放出的烟尘

不多,黑烟、粉尘污染远低于燃煤窑炉,一般也不会对制品产生影响。气体燃料是

一种洁净燃料,最适合用于烧制陶瓷,其一般含杂质少,特别是一般不含硫。

由于环境保护的需要,现代陶瓷窑炉在选择燃料方面应着重考虑用清洁燃料。

随着科技地不断创新,清洁燃料正迅速地向窑炉产业迈进,目前国内应用的清洁燃

料有:柴油、煤油、天然气、液化石油气。焦炉煤气、水煤气及发生炉冷煤气。在

各种燃料中,气体燃料的燃烧过程最容易控制,也最容易实现自动化调节。此外,

气体燃料可以进行高温预热。因此可以用低热值燃料来获得较高的燃烧温度并有利

于节约燃料,降低消耗。

(一)柴油及煤油

柴油用作清洁燃料其优点是:运输及贮存比较简便,设备投资少,热值高而稳

定,粘度较小,较易雾化,发热温度高达2080~2100℃。缺点是:价格高,凝点较高

的柴油在较冷的环境中使用时需要加热。在选用柴油时应注意其含硫量,如含硫量

过高,将会影响陶瓷产品品质并腐蚀设备及管道、污染环境。

(二)天然气及液化石油气

天然气其主要成分为甲烷,所以燃烧特性取决于甲烷。甲烷与空气混合物的着

火浓度范围很窄,在5%~15%。因此,在燃烧过程中对缺氧很敏感,同时也减少了回

火的危险性。甲烷的火焰传播速度很小。其常温、常压下最大可见火焰传播速度不

到1.0m/s。因而燃烧较为缓慢。天燃气属于低火焰传播速度的燃气。比较容易发生

脱水。天燃气的发热温度约2000~2040℃,对于各种陶瓷产品几乎都可满足要求的烧

成温度,即使用常温空气。 天燃气的理论空气量大,约为7.8~11.2Nm3/Nm3,因此

对烧嘴混合性能要求高,也就是说1Nm3,天然气要能很好地与多于7.8~11.2Nm3的

空气混合。液化石油气的热值很高,是气体燃料中最高的。火焰传播速度低,燃烧

缓慢,但较天燃气快一些。而且纯净。一般含硫少,是烧制高档陶瓷产品的优质燃

料。液化石油气密度较大,约为同温度及压力下的空气的1.5~2.0倍,泄漏时往下

沉,易与空气混合达到着火浓度范围内,遇火发生爆炸。

(三)焦炉煤气、水煤气及发生炉煤气

焦炉煤气、水煤气及发生炉煤气这些人造气体燃料是由煤炭气化制成,又统称

为煤制气。焦炉煤气的平均组成为:

H2 46%~61% CO 4.0%~8.5% CH4 21%~30% CmHn 1.5%~3.0%

CO2 1.0%~4.0% N2 3.6%~26% O2 0.3%~1.7%

干煤气的低热值为13.2~19.2MJ/Nm3,属于中热值燃气,其发热温度高约为

2100~2130℃。由于含氢高,故火焰传播速度比天然气和液化石油气大,其常温、常

压下最大火焰传播速度约为1.5m/s。焦炉煤气的着火范围也较大,下限约为6%,上

限约为31%。焦炉煤气能够满足现代陶瓷窑炉各种烧成温度的要求,而且燃烧快,不

易脱水,但回火的爆炸危险较大一些。水煤气是将水蒸气与赤热焦炭中的碳产生下

列反应而生成的燃气,水煤气也属中热值燃气,其发热温度高达2200℃左右。我国

在现阶段,常压固定床发生炉冷煤气很适合陶瓷窑炉使用,因为这种煤制气虽然属

于低热值燃气,但对于一般烧成温度不太高的陶瓷产品烧成,还是完全能够满足的。

常压固定床发生炉煤气属于低热值燃气,冷煤气热值一般在4.49~7.62MJ/Nm3范围

内,其发热温度为1650℃~1750℃,如果取空气系数为1.10,高温系数取0.83,则

可得到助燃空气温度与实际燃烧温度之间的关系,对烧成温度为1280℃的陶瓷产品

来说,实际燃烧温度约高于烧成温度50~100℃,约为1350℃,当使用热值为

5.70MJ/Nm3的冷煤气,助燃空气只需要常温即可。如烧成温度1300~1350℃,实际

燃烧温度需要达到约1400℃,则助燃空气温度需要200℃左右,这对于一般隧道窑,

辊道窑及带有换热器的间歇窑炉是不难做到的。对于烧成温度较低的1100~1200℃陶

瓷产品,更可以使用发生炉煤气。

当今陶瓷窑炉的发展趋势是由我们过去说的辊道化、煤气化、轻型化、自动化、

大型化向绿色(环保节能型)窑炉方向发展。所谓绿色窑炉,即环保节能型窑炉的

标准主要包括:1)低消耗(节能型)。包括低燃料消耗、低电能消耗、低水消耗、

低耐火材料及其他资源消耗。2)低污染(环保型)。其中包括低废气(CO2)排放,

低SO2及NOx气体排放,低烟尘排放,无黑烟,低污水排放,燃料完全燃烧,低噪

音及振动,工作环境舒适。3)低成本。包括初投资成本低,投资回收期短,运行费

用低,劳动成本低。4)高效率。窑炉内温度分布均匀,优等品率高,热效率高,操

作控制灵活方便,自动化水平高,生产过程适应性强,劳动生产率高,竞争性强,

经济效益高

陶瓷窑炉燃料现在还是不能普及到清洁燃料,当今的窑炉燃烧废气还是很严重,

为了保护我们的地球,使用清洁燃料迫在眉睫,随着我国科技的发展,气体燃料或

者是其他再生能源(太阳能,风能,地热能等),能够广泛应用于陶瓷窑炉事业中,

相信就在不久的将来就能实现!

参考资料:1 《燃料及燃烧》

2.《现代陶瓷窑炉燃料的选择》

3.《陶瓷窑炉污染分析》