TC 51-SPECIAL(螺旋锥齿轮检测报告)

螺旋输送机出厂检验报告及焊接件工艺记录卡

螺旋输送机出厂检验报告及焊接件工艺记录卡一、项目概况:本次出厂检验报告针对一台螺旋输送机的质量进行检验。

该螺旋输送机由我厂根据合同要求生产制造。

二、检验依据:1.《螺旋输送机技术要求》2.合同约定的技术规范三、检验内容:1.外观检查:检查螺旋输送机的外观是否完好无损,有无明显的划痕、变形等;2.电气性能检查:检查螺旋输送机的电气系统是否满足合同规定的要求,包括电流、电压等参数;3.机械性能检查:检查螺旋输送机的机械部件是否正常运转,如轴承、齿轮、传动装置等;4.安全性能检查:检查螺旋输送机是否有安全隐患,如急停装置、防护罩等;5.工艺性能检查:检查螺旋输送机的生产工艺是否符合合同规定的要求,如焊接工艺等。

四、检验结果:1.外观检查:该螺旋输送机的外观完好无损;2.电气性能检查:螺旋输送机的电气系统正常,电流、电压等参数满足合同规定的要求;3.机械性能检查:螺旋输送机的机械部件正常运转,轴承、齿轮、传动装置等无异常;4.安全性能检查:螺旋输送机的安全性能良好,急停装置、防护罩等设施齐全有效;5.工艺性能检查:螺旋输送机的生产工艺符合合同规定的要求,焊接工艺记录齐全,焊接件质量良好。

五、结论:经过检验,该螺旋输送机各项性能符合合同规定的要求,可以出厂交付使用。

(签字)日期:一、焊接件名称:二、焊接工艺参数:1.焊接方法:选择合适的焊接方法,如手工焊、埋弧焊等;2.焊接电流和电压:根据焊接件的厚度和材质选择合适的焊接电流和电压;3.焊接速度:控制好焊接速度,确保焊接的质量;4.焊接顺序:根据焊接件的结构和形状,确定焊接的顺序;5.焊接材料:选择符合要求的焊接材料,如焊丝等。

1.焊接前准备:对焊接件进行清洁处理,确保焊接面的干净;2.焊接参数设置:根据焊接工艺参数设置焊接电流、电压和速度;3.焊接过程控制:控制好焊接过程中的电流、电压和速度,确保焊接质量;4.焊接质量检查:对焊接件进行外观检查,检查焊缝是否完整、无气孔、裂纹等;5.焊接后处理:对焊接件进行后续处理,如打磨、去毛刺等。

大齿轮检测报告

大齿轮检测报告

委托检测单位:黄石华新水泥股份有限黄石分公司

检测实物:大齿圈被检物编号:3#磨4#磨

检测地点:华新水泥股份有限黄石分公司环境温度:常温

检测仪器:齿厚卡尺、角度尺、基节仪、数字硬度计、百分表等。

一、主要检测项目记录

单位:mm

二、检验意见说明

2015年3月3日在华新水泥黄石分公司进行水泥磨(∮5x15米)齿圈检测,从上图数据分析如下:

(1)3#磨齿圈检测数据说明:齿厚有一定程度的磨损,工作齿面磨损较均匀约2mm左右,轴向跳动超差0.98,可通过安装调整。

齿轮工作面未见明显拉伤。

其余检测尺寸均为正常范围内,可以继续

使用。

(2)4#磨齿圈检测数据说明:齿厚尺寸磨损较为严重,工作齿面磨损约3mm左右,且在轴向上不均匀,并发现较多拉伤凹坑,磨齿圈检测中发现其中有3/8齿面有气孔,蚀点等现象。

轴向跳动超差约2mm,可通过安装调整。

如图图片所示:

从图片看出该齿轮已磨损较严重,已影响设备的正常运行,可考虑换面使用,同时加强设备运行时的润滑工作。

检验员: 郭建国李利群检测时间: 2015 -3-3

黄石市华顺机电有限公司。

齿轮检验标准

齿轮(链轮)检验标准1.0 目的规范我司齿轮的检验标准。

完善公司质量作业制度,规范进料的过程检验方式,确保进料质量满足公司及客户要求。

2.0 范围本规范适用于我司采购的齿轮质量验收。

3.0 职责3.1 质检科负责组织上述检验活动的实施;3.2 采购科负责对采购件和供应商的沟通;3.3 生产科及项目工地负对采购的使用中不良信息反馈。

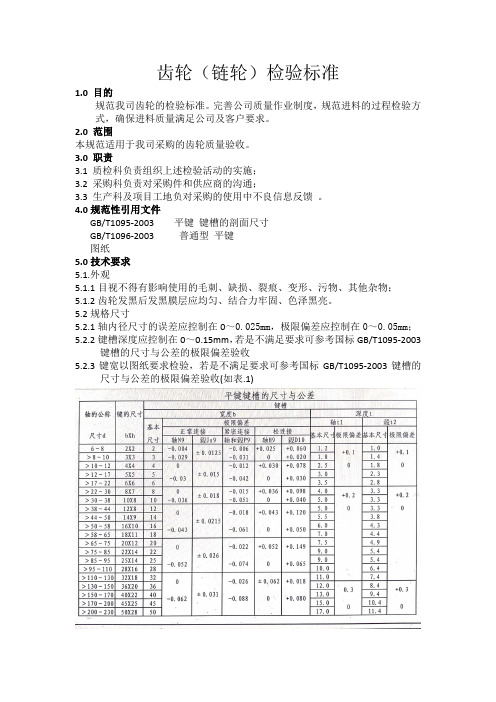

4.0规范性引用文件GB/T1095-2003 平键键槽的剖面尺寸GB/T1096-2003 普通型平键图纸5.0技术要求5.1.外观5.1.1目视不得有影响使用的毛刺、缺损、裂痕、变形、污物、其他杂物;5.1.2齿轮发黑后发黑膜层应均匀、结合力牢固、色泽黑亮。

5.2规格尺寸5.2.1轴内径尺寸的误差应控制在0~0.025mm,极限偏差应控制在0~0.05mm;5.2.2键槽深度应控制在0~0.15mm,若是不满足要求可参考国标GB/T1095-2003键槽的尺寸与公差的极限偏差验收5.2.3键宽以图纸要求检验,若是不满足要求可参考国标GB/T1095-2003键槽的尺寸与公差的极限偏差验收(如表.1)5.2.4普通型平键的尺寸应符合GB/T1096-2003的规定5.2.5轴槽底面、轮毂槽底面的表面粗糙度参数Ra值为6.3μm5.2.6轴槽、轮毂槽的键槽宽度两侧面粗糙度参数Ra值推荐为为6.3μm5.3 齿轮的硬度值应满足36-49HRC。

6.0检验与判定6.1资料审查6.1.1审查产品质量证明文件、合格证、技术文件(零件材料化学成分分析报告、机械性能试验报告、硬度检测报告、无损检测报告等)是否符合相关规范、标准或是图纸的要求。

6.1.2供应商提供的出厂检验报告必须满足上述要求,并随采购清单或送货清单交于我司;6.2外观检验(a)检查零件外形是否与图纸一致;(b)检查零件表面,应光洁、过渡部位圆滑,无裂纹、脱层、毛刺、缺损、裂痕、变形等缺陷;(c)检查配合表面的粗糙度,应符合图纸要求;(d)检查零件加工表面,应平整光滑,无毛刺。

齿轮箱维修出厂检验报告

箱体所有螺栓螺母都安装好并拧紧,无缺项

5

锁紧盘安装好,锁紧盘螺钉拧紧,无缺项

6

高速轴刹车盘安装到位,盘面无老锈无破损;刹车盘固定螺钉拧紧无缺项;高速轴轴套安装好,锁紧盘已安装。

7

温度传感器安装好无磕伤,传感器塑料接头拧紧,无缺项

8

压力表已安装固定好

9

油位控制器安装固定好,安装角度正确

10

透气帽安装固定好,内外干净并拧紧

21

高速刹车盘端跳≤0.2mm

结论

合格

4 出厂检验结论

经检验上述所有项目合格,同意出厂。

11

放油阀安装并拧紧

12

加热器安装固定好

13

弹性支撑是否完好

14

打开放油阀,将箱体内剩余油放干

15

磁堵安装并拧紧

16

主轴外表面清洁度良好,法兰盘机加工表面做防锈处理

17

主轴与行星架间涂密封胶,并做防滑标记

18

叶尖旋转接头油管完好无损,输入端和输出端螺纹完好

19

箱体机加工表面均做防锈处理

20

喷漆完好,无漏涂

xxx项目xxx型号编号

齿轮箱维修出厂检验报告

1 齿轮箱基本信息

1.1损伤情况

1.2维修方案

2测试台试验

2.1 测点布置与验收标准

2.2 空载试验

2.3 加载试验

2.4 试验后检查

3 外观检查

序号

外观检查项目

检查结果(OK/NG)

备注

1

齿轮箱表面清洁度良好

2

Hale Waihona Puke 箱体所有铭牌内容清晰3箱体外露油管无损伤,所有油管及接头拧紧无松动

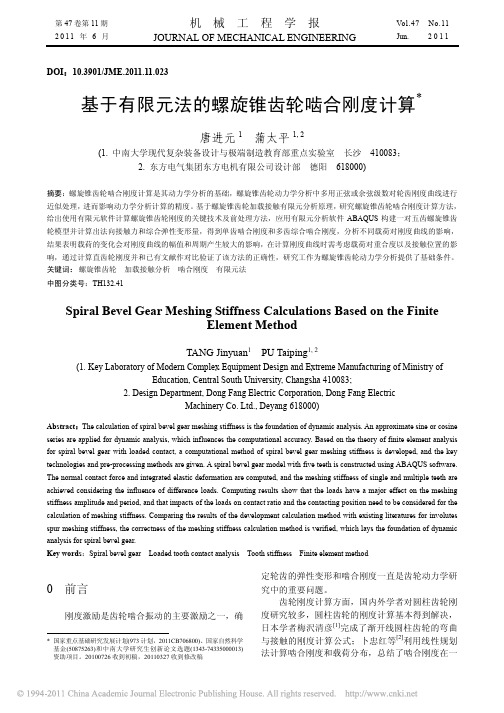

基于有限元法的螺旋锥齿轮啮合刚度计算

摘要:螺旋锥齿轮啮合刚度计算是其动力学分析的基础,螺旋锥齿轮动力学分析中多用正弦或余弦级数对轮齿刚度曲线进行 近似处理,进而影响动力学分析计算的精度。基于螺旋锥齿轮加载接触有限元分析原理,研究螺旋锥齿轮啮合刚度计算方法, 给出使用有限元软件计算螺旋锥齿轮刚度的关键技术及前处理方法,应用有限元分析软件 ABAQUS 构建一对五齿螺旋锥齿 轮模型并计算出法向接触力和综合弹性变形量,得到单齿啮合刚度和多齿综合啮合刚度,分析不同载荷对刚度曲线的影响, 结果表明载荷的变化会对刚度曲线的幅值和周期产生较大的影响,在计算刚度曲线时需考虑载荷对重合度以及接触位置的影 响,通过计算直齿轮刚度并和已有文献作对比验证了该方法的正确性,研究工作为螺旋锥齿轮动力学分析提供了基础条件。

成熟,很多文献给出了相关的回归公式,为了验证

所采用有限元法的准确性,现采用本文计算螺旋锥

齿轮刚度曲线的方法计算一对直齿圆柱齿轮的刚度

曲线,并和已有回归公式作对比。 刚度计算公式本文采用的是 KUANG 等[10]应用

二次平面应变等参有限元模型计算与回归拟合得到

的单齿刚度计算公式,这个公式在限定的范围内计

机械工程学报

第 47 卷第 11 期期

个啮合周期内的变化规律;石照耀等[3]综合考虑齿 轮啮合过程的时变啮合刚度、误差激励等非线性因 素,研究了不同工作条件下啮合刚度、加工误差对 振动响应的影响,研究结果对于完整认识复杂的齿 轮动态性能、进行动态优化设计具有重要的理论和 实用价值。对于螺旋锥齿轮,由于其齿面为复杂曲 面,要准确计算时变啮合刚度,存在较大难度。可 见的文献较少,只有 GOSSELIN 等[4]基于有限条法 给出了计算螺旋锥齿轮刚度的方法,但该文献也只 得到了沿齿高和齿长方向的位移曲线,并没有得到 刚度曲线。MENNEM 等[5]使用有限单元法,计算了 不同载荷下轮齿接触柔度从而获得时变刚度。

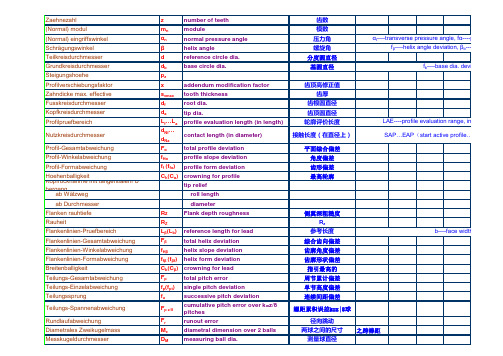

齿轮检测常用的标准检测代号

Zaehnezahlznumber of teeth齿数(Normal) modulmnmodule模数(Normal) eingriffswinkelαnnormal pressure angle压力角Schrägungswinkelβhelix angle螺旋角Teilkreisdurchmesserdreference circle dia.分度圆直径

Grundkreisdurchmesserdbbase circle dia.基圆直径

Steigungshoehepz

Profilverschiebungsfaktorxaddendum modification factor齿顶高修正值

Zahndicke max. effective svmaxtooth thickness齿厚Fusskreisdurchmesserdfroot dia.齿根圆直径Kopfkreisdurchmesserdatip dia.齿顶圆直径ProfilpruefbereichLf…Laprofile evaluation length (in length)轮廓评价长度NutzkreisdurchmesserdNf…dNacontact length (in diameter)接触长度(在直径上)Profil-GesamtabweichungFαtotal profile deviation平面综合偏差

Profil-WinkelabweichungfHαprofile slope deviation角度偏差

Profil-Formabweichungff (ffα)profile form deviation齿形偏差

HoehenballigkeitCh(Cα)crowning for profile最高轮廓

Kopfrücknahme mit tangentialem Übergang tip relief ab Wälzweg roll length ab Durchmesser diameterFlanken rauhtiefe RzFlank depth roughness侧翼深粗糙度

第8章 齿轮公差及检测

4. 径向综合总偏差Fi′′ (radial composite deviation)

径向综合总偏差是指在径向(双面)综合检验时,被测齿轮的左右齿面同时与测 量齿轮接触,并转过一整圈时出现的中心距最大值和最小值之差,如图 所示

图:径向综合总偏差

5. 公法线长度变动ΔFW (base tangent length variation)

(2 ) 齿廓总偏差Fa (tooth profile total deviation): 在计值范围内,包容 实际齿廓迹线的两条设计齿廓迹线间的距离。

(3) 齿廓形状偏差ffa (form deviation of tooth Profile) : 在计值范围内,包 容实际齿廓迹线的两条与平均齿廓迹线完全相同的曲线间的距离,且两 条曲线与平均齿廓迹线的距离为常数。

1.几何偏心 • 以滚切直齿圆柱齿轮为例,分析在切齿过程中所产生 的主要加工误差 。 • 齿坯孔与机床心轴的安装偏心(e几),也称几何偏心, 是齿坯在机床上安装时,齿坯基准轴线OO与工作台 回转轴线O’O’不重合形成的偏心e几。加工时,滚刀轴 线与工作台回转轴线O’O’距离保持不变,但与齿坯基 准轴线OO的距离不断变化(最大变化量为 2e几)。滚 切成如图所示的齿轮,使齿面位置相对于齿轮基准中 心在径向发生了变化,故称为径向误差。工作时产生 以一转为周期的转角误差,使传动比不断改变。

公法线即基圆的切线。渐开线圆柱齿轮的公法线长度W是指跨越k个齿的两异 侧齿廓的平行切线间的距离,理想状态下公法线应与基圆相切。 公法线长度变动是指在齿轮一周范围内,实际公法线长度最大值Wmax与最小 值Wmin之差,如图 所示。

公法线长度变动

公法线长度变动的测量

公法线长度变动常用公法线千分尺或万能测齿仪来测量。

航空发动机圆柱齿轮的螺旋线偏差及其检测

航空发动机圆柱齿轮的螺旋线偏差及其检测摘要:本文对航空发动机中圆柱齿轮螺旋线偏差的概念和形成原因进行了详细分析,并介绍了螺旋线偏差的检测方法。

关键词:航空发动机;圆柱齿轮;螺旋线偏差;检测方法在机械设备中,齿轮的应用是最常见的。

随着高新科技的日益进步,对机械设备的本身质量、传送功率以及运行精度等均提出了较高的要求,进而对齿轮传送的精准性也提出了越来越高的要求。

由此研究齿轮偏差、精度规范和检测方式,对提升齿轮生产质量有着重要作用。

1、螺旋线偏差以及对圆柱齿轮传送性能的作用螺旋线偏差指在齿轮断面基圆切线角度上测出的具体螺旋线偏离预期螺旋线的量。

其分成螺旋线总偏差(Fβ)、螺旋线外形偏差(fβ)以及螺旋线倾斜偏差(fHβ)。

管理这类偏差能改良齿轮的齿面接触准确度,提升齿轮承载水平以及传动效果。

在分析螺旋线偏差的评价参数和新旧规定差异以前,首先要介绍其相关的术语定义。

螺旋线计值范围:主要指在轮齿两头位置各减掉以下两个参数中偏小的一个后的迹线长度,即和齿宽呈正比而不包含齿端倒角和修圆以内的长度。

两个参数分别是:5%的齿宽与一个模数的长度。

为确保齿轮运行的运行质量,设计师要保证标准的螺旋线计值范围。

在评价螺旋线误差时,标准要求在齿宽两头缩减范围内,按如下两个规则检验:①让误差量加大的偏向齿体外的正误差,一定要计进偏差值;②除特殊规定外,针对负偏差,其公差是计值范围Lβ标准公差的三倍。

上述规则内的正、负误差是以“平均螺旋线曲线”为标准定义的。

被测齿面上平均螺旋线:主要指规划螺旋线曲线的纵坐标减掉一个斜直线的纵坐标后获得的一条曲线。

该条斜直线促使在计值范围Lβ中,实际螺旋线曲线两对平均螺旋线误差的平方是最小[1]。

由此,平均螺旋线曲线的位置与倾斜能够用“最小二乘法”计算。

平均螺旋线的作用是评价螺旋线误差的一条辅助曲线。

规划螺旋线:是指满足设计标准的螺旋线。

一般针对关键齿轮,工程设计师要按照传动质量的需要、齿轮生产偏差、承载条件下的变形与热变形等要素规划螺旋线,并将之技术参数标记在齿轮图纸上。

齿轮检验单模板

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

螺旋输送机检测报告

螺旋输送机检测报告

检测日期:2023年4月1日

报告编号:0401-0001

检测单位:XX检测服务有限公司

检测项目:螺旋输送机

检测依据:GB/T5072《滚筒输送机》

检测报告

本报告由XX检测服务有限公司编制,依据GB/T5072《滚筒输送机》,对XX厂螺旋输送机进行检测,检测结果如下:

一、结构部分

1.螺旋输送机结构结实,机身、螺旋轴等部件各个螺母安装紧固牢靠,螺旋轴轴承处润滑牢靠,没有发现明显碰撞、开裂、拉拔等问题。

2.连接螺母与轴承螺帽规格型号与图纸规定一致,均匀覆盖润滑脂且

节距间隙正常、安装牢固。

3.螺旋直径尺寸、节距偏差均符合要求。

4.螺旋部分表面无明显损伤,无脱落部分。

二、机械性能

1.螺旋机械性能满足正常运行要求,超量程运行无明显异常,运行噪

声符合要求。

2.驱动电机电气连接正确,护罩安全,未发现电机温升超标。

3.螺旋轴细微振动,无明显异常噪音。

三、安全措施

1.安全防护设施完善,有效防护人体安全。

2.机器护罩安装牢固,有效防护设备免受外部污染和损伤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RIS No.

Timbro - Stamp

RAPPORTO DI ISPEZIONE

INGRANAGGI CONICI SPIROIDALI

Spiral Bevel Gears Inspection Report

PAG./Page 1 DI/of

COMMESSA / Job No ORDINE DI LAVORO / Work Order REV. / Rev. MODULO / Module TIPO DI FINITURA /

Finishing

RILIEVO IMPRONTE / Print Test

CODICE CORONA / Ring Item No MATRICOLA CORONA / Ring Serial # NUMERO DENTI CORONA Z /

Ring Teeth # Z

CORONA / Ring

PIGNONE / Pinion

IDENTIFICARE L’INGRANAGGIO SU

CUI E’ STATO ESEGUITO IL RILIEO /

V

The Gear Tested Must Be Identified

CODICE PIGNONE / Pinion Item No MATRICOLA PIGNONE / Pinion Serial # NUMERO DENTI PIGNONE Z /

Pinion Teeth # Z

LATO DI TRASMISSIONE / Drive Side CONCAVO / CONVESSO /

Concave Convex

V H Impronta Lato Trasmissione – Centrale CONCAVO * / CONVESSO * /

Drive Side Print - Central Concave Convex

V H Impronta Lato Trasmissione – Apice

Drive Side Print - Apex

V NOTE / Remarks * IDENTIFICARE SE BIDIREZIONALE / * Identify if bi-directional H Impronta Lato Trasmissione – Tallone

Drive Side Print - Heel

DIST. DI MONT. CORONA /

Ring Assembly Distance

V DIST. DI MONT. PIGNONE / Pinion Assembly Distance H Impronta Lato Opposto Trasmissione – Centrale

Opposite Drive Side Print - Central

GIOCO / Backlash

RILIEVO RUMORE (alla distanza di 1 metro) / Noise Measurement (1 meter distance)

SENSO DI ROTAZIONE ORARIO / CW Rotation

N° GIRI / Speed

AMBIENTE / Environment [dB] LIBERA / Free [dB] FRENATA / Braked

[dB]

SENSO DI ROTAZIONE ANTIORARIO / CCW Rotation

N° GIRI / Speed

AMBIENTE / Environment [dB] LIBERA / Free [dB] FRENATA / Braked

[dB]

NOTE / Remarks

FIRMA / Signature COLLAUDATORE / Inspector DATA / Date