螺旋锥齿轮传动计算几何尺寸

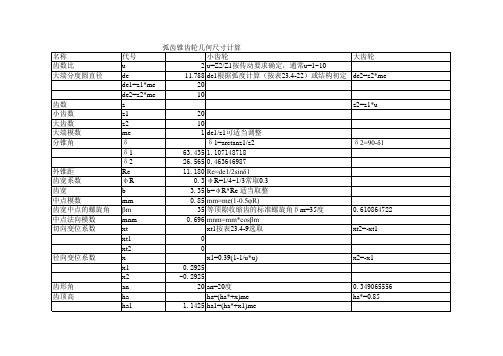

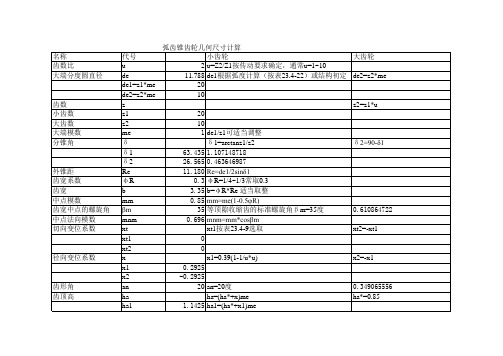

螺旋伞齿轮几何尺寸自动计算

Ak1=de2/2-ha1sinδ 1 3.978 4.620

Smn1=(0.5π cosβ m+2x1tanan+xt1)mm 1.275

h2=ha2+hf2

0.188 θ a2=θf1 420 θ f2=arctanhf2/Re 3.814812784 6.786489917 δ a2=δ 2+θ f2

中点分度圆弦齿高

/ham /ham1 /ham2

0.913

ψ mn1=Smn1cosδ1cosβmcosβm/mm/z1 0.023 0.064

Kψ mn1=1-ψ mn1*ψ mn1/6 1.000 0.999

/Smn1=Smn1Kψ mn1 1.275 0.912

/ham1=ha1-0.5btanθ f2+0.25Smn1ψ mn1 0.950 0.753

ψ mn2=Smn2cosδ2cosβmcosβ m/mm/z2

Kψ mn2=1-ψ mn2*ψ mn2/6

/Smn2=Smn2Kψ mn2

/ham2=ha2-0.5btanθ f1+0.25Smn2ψ mn2

弧齿锥齿轮几何尺寸计算 小齿轮

2 u=Z2/Z1按传动要求确定,通常u=1~10 11.788 de1根据弧度计算(按表23.4-22)或结构初定

20 10

20 10 1 de1/z1可适当调整

δ 1=arctanz1/z2 63.435 1.107148718 26.565 0.463646987 11.180 Re=de1/2sinδ1

δ f2=δ 2-θ f2 48

dae2=de2+2ha2cosδ2

螺旋齿轮传动设计计算

% 螺旋齿轮传动设计计算% 已知条件:齿数、法面压力角、法面模数、齿顶高系数、顶隙系数、轴交角z1=17;z2=50;alpha_n=20;m_n=2;ha=1;C=0.25;Sigma=60;hd=pi/180;% 计算齿轮的分度圆柱压力角、基圆柱和节圆柱螺旋角、法面和端面节圆压力角beta_1=0.5*(Sigma-1);beta_2=beta_1;fprintf(' 两齿轮螺旋角beta_1 = %3.4f °\n',beta_1);alpha_t1=atan(tan(alpha_n*hd)/cos(beta_1*hd));alpha_t2=alpha_t1;fprintf(' 两齿轮分度圆柱螺旋角alpha_t1 = %3.4f °\n',alpha_t1/hd);beta_b1=atan(tan(beta_1*hd)*cos(alpha_t1));beta_b2=beta_b1;fprintf(' 两齿轮基圆柱螺旋角beta_b1 = %3.4f °\n',beta_b1/hd);k=sin(beta_b1)/sin(beta_b1);beta_1p=atan(k*sin(Sigma*hd)/(1+k*cos(Sigma*hd)));beta_2p=beta_1p;fprintf(' 两齿轮节圆柱螺旋角beta_1p = %3.4f °\n',beta_1p/hd);alpha_np=acos(sin(beta_b1)/sin(beta_1p));fprintf(' 两齿轮法面节圆压力角alpha_np = %3.4f °\n',alpha_np/hd);alpha_t1p=acos(tan(beta_b1)/tan(beta_1p));alpha_t2p=alpha_t1p;fprintf(' 两齿轮端面节圆压力角alpha_t1p = %3.4f °\n',alpha_t1p/hd);% 确定两齿轮的变位系数inv_t1p=tan(alpha_t1p)-alpha_t1p;inv_t1=tan(alpha_t1)-alpha_t1;inv_t2p=tan(alpha_t2p)-alpha_t2p;inv_t2=tan(alpha_t2)-alpha_t2;xc=(z1*(inv_t1p-inv_t1)+z2*(inv_t2p-inv_t2))/(2*tan(alpha_n*hd))x_n1=input(' 选择小齿轮法面变位系数x_n1 = ');x_n2=xc-x_n1;fprintf(' 大齿轮法面变位系数x_n2 = %3.4f \n',x_n2);% 计算齿轮的几何尺寸m_np=m_n*cos(alpha_n*hd)/cos(alpha_np);fprintf(' 公共齿条的法面模数m_np = %3.4f mm \n',m_np);r_1p=m_np*z1/(2*cos(beta_1*hd));r_2p=m_np*z2/(2*cos(beta_2*hd));fprintf(' 小齿轮节圆柱半径r_1p = %3.4f mm \n',r_1p);fprintf(' 大齿轮节圆柱半径r_2p = %3.4f mm \n',r_2p);a=(r_1p+r_2p);fprintf(' 两齿轮最小中心距 a = %3.4f mm \n',a);r_1=m_n*z1/(2*cos(beta_1*hd));r_2=m_n*z2/(2*cos(beta_2*hd));fprintf(' 小齿轮分度圆半径r_1 = %3.4f mm \n',r_1);fprintf(' 大齿轮分度圆半径r_2 = %3.4f mm \n',r_2);r_b1=r_1*cos(alpha_t1);r_b2=r_2*cos(alpha_t2);fprintf(' 小齿轮基圆柱半径r_b1 = %3.4f mm \n',r_b1);fprintf(' 大齿轮基圆柱半径r_b2 = %3.4f mm \n',r_b2);r_f1=r_1-m_n*(ha+C-x_n1);r_f2=r_2-m_n*(ha+C-x_n2);fprintf(' 小齿轮齿根圆柱半径r_f1 = %3.4f mm \n',r_f1);fprintf(' 大齿轮齿根圆柱半径r_f2 = %3.4f mm \n',r_f2);r_a1=a-r_f2-0.25*m_n; % 为保证合理顶隙0.25*mn,根据中心距计算齿轮齿顶圆柱半径r_a2=a-r_f1-0.25*m_n;fprintf(' 小齿轮齿顶圆柱半径r_a1 = %3.4f mm \n',r_a1);fprintf(' 大齿轮齿顶圆柱半径r_a2 = %3.4f mm \n',r_a2);% 校验齿轮传动的重合度B1=sqrt(r_a1^2-r_b1^2)/cos(beta_b1)+sqrt(r_a2^2-r_b2^2)/cos(beta_b2);B2=(a-r_b1*cos(alpha_t1p)-r_b2*cos(alpha_t2p))/sin(alpha_np);B1B2=B1-B2;fprintf(' 齿轮传动实际啮合线长度B1B2 = %3.4f mm \n',B1B2);b_a1=B1B2*sin(beta_b1);b_a2=B1B2*sin(beta_b2);fprintf(' 小齿轮有效宽度b_a1 = %3.4f mm \n',b_a1);fprintf(' 大齿轮有效宽度b_a2 = %3.4f mm \n',b_a2);epsilon=B1B2/(pi*m_n*cos(alpha_n*hd));fprintf(' 齿轮传动重合度epsilon = %3.4f \n',epsilon);计算结果:两齿轮螺旋角beta_1 = 29.5000 °两齿轮分度圆柱螺旋角alpha_t1 = 22.6940 °两齿轮基圆柱螺旋角beta_b1 = 27.5632 °两齿轮节圆柱螺旋角beta_1p = 30.0000 °两齿轮法面节圆压力角alpha_np = 22.2632 °两齿轮端面节圆压力角alpha_t1p = 25.3006 °xc = 0.8312选择小齿轮法面变位系数x_n1 = 0.40大齿轮法面变位系数x_n2 = 0.4312公共齿条的法面模数m_np = 2.0308 mm小齿轮节圆柱半径r_1p = 19.8328 mm大齿轮节圆柱半径r_2p = 58.3317 mm两齿轮最小中心距 a = 78.1644 mm小齿轮分度圆半径r_1 = 19.5322 mm大齿轮分度圆半径r_2 = 57.4478 mm小齿轮基圆柱半径r_b1 = 18.0200 mm大齿轮基圆柱半径r_b2 = 53.0001 mm小齿轮齿根圆柱半径r_f1 = 17.8322 mm大齿轮齿根圆柱半径r_f2 = 55.8102 mm小齿轮齿顶圆柱半径r_a1 = 21.8543 mm大齿轮齿顶圆柱半径r_a2 = 59.8322 mm齿轮传动实际啮合线长度B1B2 = 8.4288 mm小齿轮有效宽度b_a1 = 3.9002 mm大齿轮有效宽度b_a2 = 3.9002 mm齿轮传动重合度epsilon = 1.4276。

锥齿轮设计计算

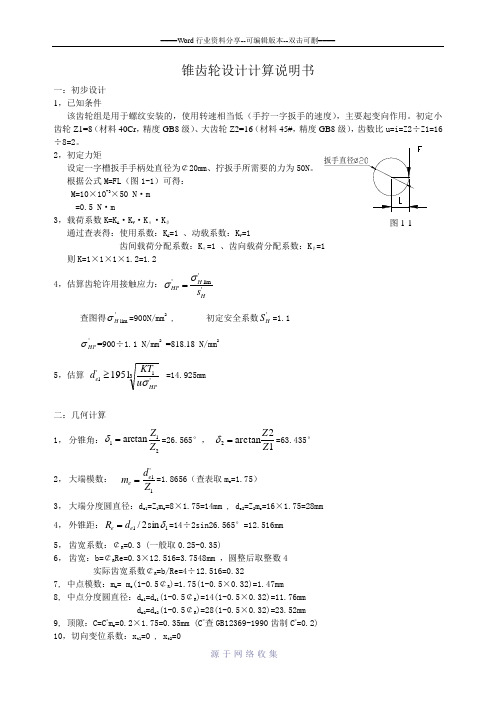

锥齿轮设计计算说明书一:初步设计1,已知条件该齿轮组是用于螺纹安装的,使用转速相当低(手拧一字扳手的速度),主要起变向作用。

初定小齿轮Z1=8(材料40Cr ,精度GB8级)、大齿轮Z2=16(材料45#,精度GB8级),齿数比u=i=Z2÷Z1=16÷8=2。

2,初定力矩设定一字槽扳手手柄处直径为¢20mm 、拧扳手所需要的力为50N 。

根据公式M=FL (图1-1)可得:M=10×10-3×50 N ·m=0.5 N ·m3,载荷系数K=K A ·K V ·K α·K β通过查表得:使用系数:K A =1 、动载系数:K V =1齿间载荷分配系数:K α=1 、齿向载荷分配系数:K β=1则K=1×1×1×1.2=1.24,估算齿轮许用接触应力:''lim 'HH HP s σσ=查图得'lim H σ=900N/mm 2 , 初定安全系数'H S =1.1'HPσ=900÷1.1 N/mm 2 =818.18 N/mm 25,估算 3'1'11951HPe u KT d σ≥ =14.925mm二:几何计算1, 分锥角:211arctan Z Z =δ=26.565°, 12arctan 2Z Z =δ=63.435°2, 大端模数:1'1Z d m e e ==1.8656(查表取m e =1.75)3, 大端分度圆直径:d e1=Z 1m e =8×1.75=14mm , d e2=Z 2m e =16×1.75=28mm4, 外锥距:11sin 2/δe e d R ==14÷2sin26.565°=12.516mm5, 齿宽系数:¢R =0.3 (一般取0.25-0.35)6, 齿宽:b=¢R Re=0.3×12.516=3.7548mm ,圆整后取整数4实际齿宽系数¢R =b/Re=4÷12.516=0.327, 中点模数:m m = m e (1-0.5¢R )=1.75(1-0.5×0.32)=1.47mm8, 中点分度圆直径:d m1=d e1(1-0.5¢R )=14(1-0.5×0.32)=11.76mmd m2=d e2(1-0.5¢R )=28(1-0.5×0.32)=23.52mm9, 顶隙:C=C *m e =0.2×1.75=0.35mm (C *查GB12369-1990齿制C *=0.2)10,切向变位系数:x t1=0 , x t2=0图1-111,高变位系数:x 1=0 ,x 2=012,大端齿顶高:h a1=(1+x 1)m e =1.75mm , h a2=(1+x 1) m e =1.75mm13,大端齿根高:h f1=(1+C *- x 1)m e =2.1mm ,h f2=(1+C *- x 2)m e =2.1mm14,全齿高:h=(2+ C *)m e =3.85mm15,齿根高:==e f f R h 11arctan θ9.5°,21f f θθ==9.5°16,齿顶角:θa1=θf2=9.5°, θa2=θf1=9.5°(采用等顶隙收缩齿) 17,顶锥角:δa1=δ1+θa1=36.065°, δa2=δ2+θa2=72.935°18,根锥角:δf1=δ1-θf1=17.065°, δf2=δ2-θf2=53.935°19,大端齿顶圆直径:d ae1=d e1+2h a1cos δ1=17.1304mm , d ae2=d e2+2h a2cos δ2=29.5645mm 20,冠顶距:1121sin 2δa e k h d A -==13.21775mm ,2212sin 2δa e k h d A -==5.4348mm 21,大端分度圆弧齿厚:s 1= m e (π/2+2x 1tan α+x t1)=2.7475mm , s 2=πm e - s 1=2.7475mm22,大端分度圆弦齿厚:=-=)61(212111e d s s s 2.73mm , =-=)61(222222e d s s s 2.743mm 23,大端分度圆弦齿高:=+=1121114cos e a d s h h δ 1.87mm ,=+=2222224cos e a d s h h δ 1.78mm 24,当量齿数:==111cos δz z v 8.9445(小于直齿圆柱齿轮的根切齿数17,但其工作载荷平稳、转速极小、安装空间小,故不做调整。

第十章_锥齿轮传动

Fa2 Fr1

各个分力方向的确定: ➢ 对于主动齿轮,切向力方向与节点运动方向 相反;对于从动齿轮,切向力方向与节点运动方向 相同; ➢ 径向力方向均由节点垂直指向各自的轴线; ➢ 轴向力方向均平行于各自轴线且由节点背离 锥顶指向大端。

受力分析简图

各个分力方向的确定:

➢切向力:Ft1 = - Ft2 , Ft1与n1反向, Ft2与n2同向 ➢径向力:Fr1 = - Fa2 , 指向圆心 ➢轴向力:Fa1 = - Fr2 , 指向大端

Ft1

2000T1 d m1

Fr1 Ft1 tan cos1

Fa1 Ft1 tan sin 1

Fbn

Ft1

c os

各分力之间的关系:

Ft2

2000T2 dm2

Fr2 Ft2 tan cos 2

Fa2 Ft2 tan sin 2

Fbn

Ft2

c os

Ft2 Ft1

Fr2 Fa1

受力分析简图

1. 校核公式

1.18 KFt1 bmm

YFa YSa Yε

[ F ]

2. 设计公式: 对于一般钢制标准直齿圆柱齿轮,可得钢制标准直 齿锥齿轮齿根弯曲疲劳强度简化设计公式:

m 16.8 3

KT1YFaYSa

R (1 0.5R )2 z12[ ]F u2 1

第四节 结构设计

锥齿轮的结构可分为齿轮轴、整体式、腹板 式、组合式几种。齿轮直径较小时,应该选择整

1. 校核公式:

H ZEZHZεZK

1.18 KFt1 (u2 1) bd m 1u

[ H ]

2. 设计公式: 对一般钢制标准锥齿轮传动,可得钢制标准直齿锥 齿轮齿面接触疲劳强度简化设计公式:

圆锥齿轮传动设计计算

圆锥齿轮传动设计计算首先,我们需要确定齿轮的模数。

模数是描述齿轮齿形和大小的重要参数,通常以m表示,计算公式为m=d/z,其中d为分度圆直径,z为齿数。

常用的模数有1,1.25,1.5,2等。

确定模数后,可以计算分度圆直径。

其次,根据齿轮的齿数,我们可以计算齿轮的轴间距。

轴间距是指两个相互啮合的齿轮轴线之间的距离。

轴间距的计算公式为:a=(z1+z2)/(2m*cosβ),其中a为轴间距,z1和z2分别为齿轮1和齿轮2的齿数,m为模数,β为螺旋角。

确定了模数和轴间距后,我们可以计算齿轮的分度圆直径。

分度圆直径是齿轮表面上与齿轮齿数相对应的直径,是齿轮齿形和尺寸的基准。

分度圆直径的计算公式为:d=m*z,其中d为分度圆直径,m为模数,z为齿数。

接下来,我们需要计算齿轮的齿面角。

齿面角是指两个相互啮合的齿轮齿面上的角度。

齿面角的计算公式为:α=arctan(tanβ*cosγ),其中α为齿面角,β为螺旋角,γ为压力角。

螺旋角和压力角是描述齿轮齿形的重要参数,具体计算方法可以根据具体情况进行选择。

最后,我们需要进行齿轮的强度校核。

齿轮的强度校核是为了确保齿轮传动在工作过程中不会出现失效的现象。

齿轮的强度校核主要包括弯曲强度和接触疲劳强度两个方面。

弯曲强度校核是为了确保齿轮在受到外力作用时不会发生弯曲变形或断裂。

接触疲劳强度校核则是为了确保齿轮在长期运行过程中不会发生疲劳断裂。

以上是圆锥齿轮传动设计计算的一些基本步骤和方法。

如果需要进行更加详细和精确的设计计算,还需要考虑材料的强度性能、表面质量要求等其他因素。

设计计算过程中还需要充分考虑安全系数以及实际应用情况,以确保齿轮传动的可靠性和稳定性。

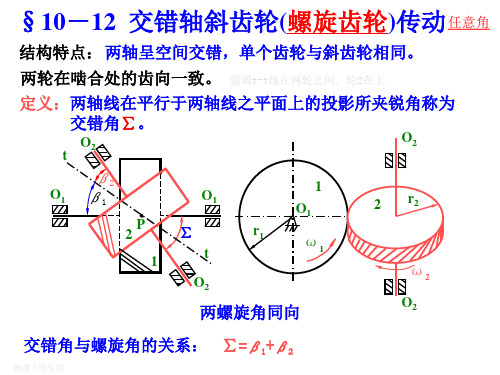

§10-12 交错轴斜齿轮(螺旋齿轮)传动--§10-15 其它曲线齿廓的齿轮传动

ω2

vp2 p

2

2

ω2

vp2 ω1

1

ω1

p

1

蜗轮的转向

湘潭大学专用

§10-14 圆锥齿轮传动

1.应用、特点和分类

作用:传递两相交轴之间的运动和动力。 结构特点:轮齿分布在圆锥外表面上,轮齿大小逐渐由大变小。

为了计算和测量的方便,取大端参数(如m)为标准值。

名称变化:圆柱→圆锥,如分度圆锥、齿顶圆锥等。

②点接触,承载能力小。

③产生轴向力。

节圆柱交错,切于一点

r'2 P

r'1

湘潭大学专用

§10-13 蜗杆传动

作用:传递两交错轴之间的运动和动力,∑=90°。 形成:在交错轴斜齿轮中,当小齿轮的齿数很少(如z1=1) 而且β1很大时,轮齿在圆柱体上构成多圈完整的螺旋, 小齿轮称为蜗杆,而啮合件称为蜗轮。 蜗杆与螺旋相似有左旋右旋之分,常 蜗轮 用为右旋。 蜗杆头数:螺旋数z1(从端面数)。 ω2 改进措施:将刀具做成蜗杆状,用范成 法切制蜗轮,所得蜗轮蜗杆为线接触。 2 蜗杆 点接触 1 ω1

湘潭大学专用

轮1右、轮2左

a

O2

1

O1 r1 2

r2

ω1 ω2

O2

3. 传动比及从动轮ω 2的转向

由 d =mtz =zmn/cosβ , z=d/mt =dcosβ /mn 得: i12=ω 1/ω 2 =z1/z2 = d2cosβ 2/d1cosβ

与斜齿轮的不同点,i12由两个参数决定。

1

从动轮的转向只能通过作图法确定。

湘潭大学专用

⑼变位齿轮传动的概念、xmin的含义,哪些参数有变化或不变; 齿厚和无侧隙啮合方程不要求记。 ⑽变位的传动类型及优缺点; ⑾斜齿轮形成,基本参数的计算 :端面法面参数之间的关系,

螺旋伞齿轮几何尺寸自动计算

齿数 小齿数 大齿数 大端模数 分锥角

外锥距 齿宽系数 齿宽 中点模数 齿宽中点的螺旋角 中点法向模数 切向变位系数

径向变位系数

齿形角 齿顶高

弧齿锥齿轮几何尺寸计算 代号 小齿轮 大齿轮 u 2 u=Z2/Z1按传动要求确定,通常u=1~10 de 11.788 de1根据弧度计算(按表23.4-22)或结构初定 de2=z2*me de1=z1*me 20 de2=z2*me 10 z z2=z1*u z1 20 z2 10 me 1 de1/z1可适当调整 δ δ 1=arctanz1/z2 δ 2=90-δ1 δ 1 63.435 1.107148718 δ 2 26.565 0.463646987 Re 11.180 Re=de1/2sinδ1 φR 0.3 φ R=1/4~1/3常取0.3 b 3.35 b=φ R*Re 适当取整 mm 0.85 mm=me(1-0.5φR) βm 35 等顶隙收缩齿的标准螺旋角β m=35度 0.610864722 mnm 0.696 mnm=mm*cosβm xt xt1按表23.4-9选取 xt2=-xt1 xt1 0 xt2 0 x x1=0.39(1-1/u*u) x2=-x1 x1 0.2925 x2 -0.2925 an 20 an=20度 0.349065556 ha ha=(ha*+x)me ha*=0.85 ha1 1.1425 ha1=(ha*+x1)me

Smn2 中点法向齿厚半角 ψ mn ψ mn1 ψ mn2 Kψ mn Kψ mn1 Kψ mn2 /Smn /Smn1 /Smn2 /ham /ham1 /ham2

0.913 ψ mn1=Smn1cosδ1cosβmcosβm/mm/z1 0.023 0.064 Kψ mn1=1-ψ mn1*ψ mn1/6 1.000 0.999 /Smn1=Smn1Kψ mn1 1.275 0.912 /ham1=ha1-0.5btanθ f2+0.25Smn1ψ mn1 0.950 0.753 /ham2=ha2-0.5btanθ f1+0.25Smn2ψ mn2 /Smn2=Smn2Kψ mn2 Kψ mn2=1-ψ mn2*ψ mn2/6 ψ mn2=Smn2cosδ2cosβmcosβ m/mm/z2

锥齿轮计算

由表5-67查得

0.0194

0.0064

20

x*

x*=(1+2qs)/5

0.971

1.418

21

相对齿根圆角敏感系数

=(1+ )/(1+ )

1.046

1.007

相对齿根表面状况系数

22

调质钢与渗碳淬火钢

1.002

尺寸系数

23

调质钢

Yx

Yx=1.05 0.01 Yx 1

1

24

试验齿轮应力

YST

74.213

22.269

24

大端分度圆弧齿厚

si/mm

si=m( )

3.297

25

大端分度圆弦齿厚

mm

=si /(6di2)

3.923

3.927

26

大端分度圆

mm

=hai /(4di)

2.603

2.505

表A2直齿锥齿轮的当量齿轮几何计算

序号

名称

代号/单位

计算公式和说明

结果

小轮

大轮

1

参考点锥距

Rm/mm

6.260

15

当量齿轮端面重合度

vα

vα=gvα/pvb

1.747

16

刀具齿顶高

ha0/mm

ha0=mm(ha*+c*)

2.545

17

刀尖圆角半径

a0/mm

按表选取

0.6

表A3直齿锥齿轮强度校核的原始参数

序号

名称

代号/单位

结果

1

传递功率

p/kw

4.224

2

小轮转矩