《机械设计手册》之蜗杆锥齿轮

锥齿轮设计计算

锥齿轮设计计算说明书一:初步设计1,已知条件该齿轮组是用于螺纹安装的,使用转速相当低(手拧一字扳手的速度),主要起变向作用。

初定小齿轮Z1=8(材料40Cr ,精度GB8级)、大齿轮Z2=16(材料45#,精度GB8级),齿数比u=i=Z2÷Z1=16÷8=2。

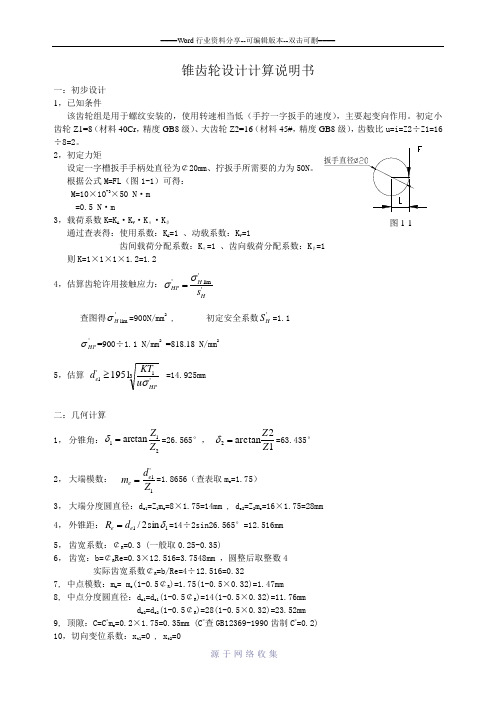

2,初定力矩设定一字槽扳手手柄处直径为¢20mm 、拧扳手所需要的力为50N 。

根据公式M=FL (图1-1)可得:M=10×10-3×50 N ·m=0.5 N ·m3,载荷系数K=K A ·K V ·K α·K β通过查表得:使用系数:K A =1 、动载系数:K V =1齿间载荷分配系数:K α=1 、齿向载荷分配系数:K β=1则K=1×1×1×1.2=1.24,估算齿轮许用接触应力:''lim 'HH HP s σσ=查图得'lim H σ=900N/mm 2 , 初定安全系数'H S =1.1'HPσ=900÷1.1 N/mm 2 =818.18 N/mm 25,估算 3'1'11951HPe u KT d σ≥ =14.925mm二:几何计算1, 分锥角:211arctan Z Z =δ=26.565°, 12arctan 2Z Z =δ=63.435°2, 大端模数:1'1Z d m e e ==1.8656(查表取m e =1.75)3, 大端分度圆直径:d e1=Z 1m e =8×1.75=14mm , d e2=Z 2m e =16×1.75=28mm4, 外锥距:11sin 2/δe e d R ==14÷2sin26.565°=12.516mm5, 齿宽系数:¢R =0.3 (一般取0.25-0.35)6, 齿宽:b=¢R Re=0.3×12.516=3.7548mm ,圆整后取整数4实际齿宽系数¢R =b/Re=4÷12.516=0.327, 中点模数:m m = m e (1-0.5¢R )=1.75(1-0.5×0.32)=1.47mm8, 中点分度圆直径:d m1=d e1(1-0.5¢R )=14(1-0.5×0.32)=11.76mmd m2=d e2(1-0.5¢R )=28(1-0.5×0.32)=23.52mm9, 顶隙:C=C *m e =0.2×1.75=0.35mm (C *查GB12369-1990齿制C *=0.2)10,切向变位系数:x t1=0 , x t2=0图1-111,高变位系数:x 1=0 ,x 2=012,大端齿顶高:h a1=(1+x 1)m e =1.75mm , h a2=(1+x 1) m e =1.75mm13,大端齿根高:h f1=(1+C *- x 1)m e =2.1mm ,h f2=(1+C *- x 2)m e =2.1mm14,全齿高:h=(2+ C *)m e =3.85mm15,齿根高:==e f f R h 11arctan θ9.5°,21f f θθ==9.5°16,齿顶角:θa1=θf2=9.5°, θa2=θf1=9.5°(采用等顶隙收缩齿) 17,顶锥角:δa1=δ1+θa1=36.065°, δa2=δ2+θa2=72.935°18,根锥角:δf1=δ1-θf1=17.065°, δf2=δ2-θf2=53.935°19,大端齿顶圆直径:d ae1=d e1+2h a1cos δ1=17.1304mm , d ae2=d e2+2h a2cos δ2=29.5645mm 20,冠顶距:1121sin 2δa e k h d A -==13.21775mm ,2212sin 2δa e k h d A -==5.4348mm 21,大端分度圆弧齿厚:s 1= m e (π/2+2x 1tan α+x t1)=2.7475mm , s 2=πm e - s 1=2.7475mm22,大端分度圆弦齿厚:=-=)61(212111e d s s s 2.73mm , =-=)61(222222e d s s s 2.743mm 23,大端分度圆弦齿高:=+=1121114cos e a d s h h δ 1.87mm ,=+=2222224cos e a d s h h δ 1.78mm 24,当量齿数:==111cos δz z v 8.9445(小于直齿圆柱齿轮的根切齿数17,但其工作载荷平稳、转速极小、安装空间小,故不做调整。

锥齿轮设计计算

锥齿轮设计计算锥齿轮是一种广泛应用于机械传动的齿轮类型,其具有非常好的传动效率和稳定性。

在进行锥齿轮设计时需要考虑不同的因素,包括齿轮参数、齿轮材料等。

本文将就锥齿轮设计计算相关问题进行阐述。

1.锥齿轮基本参数锥齿轮的基本参数包括啮合角、齿数、齿宽、模数、齿高等。

其中啮合角和齿数是最为重要的两个参数,影响到锥齿轮的传动效率和承载能力。

一般来说,锥齿轮的啮合角应该选择在20度-30度范围之间,同时齿数一般选择在14个到38个之间。

齿宽和模数则分别影响到锥齿轮的承载能力和精度,一般来说应当根据具体的需求进行选择。

2.锥齿轮与传动比传动比指的是锥齿轮的前后轴转速比值,通常使用V表示。

在进行锥齿轮设计时需要根据实际需求计算出锥齿轮的传动比,从而确定前后轴的转速比值。

传动比可以通过公式计算出来,其中大齿轮和小齿轮的齿数分别为Z1和Z2,等效啮合角为αm,传动比可以表示为:V=(cosαm−(Z2/Z1)^2)/(cosαm+(Z2/Z1)^2)在进行计算时需要注意,传动比的取值应当落在实际需求范围之内,并且还需要满足锥齿轮传动效率、承载能力、噪声等方面的要求。

3.锥齿轮材料选取锥齿轮材料的选取非常重要,直接关系到锥齿轮的强度、耐磨性、疲劳寿命等方面。

一般来说,锥齿轮的材料应当具有良好的强度和硬度,例如钢、铸铁等材料。

同时锥齿轮的表面硬化处理可以进一步提高其耐磨性和疲劳寿命。

在进行材料选取时需要考虑实际应用条件,例如负荷、转速、温度等因素,选择适当的材料可以有效地提高锥齿轮的寿命和传动效率。

4.锥齿轮精度计算锥齿轮的精度包括整体精度、齿面精度、啮合误差等方面。

其中啮合误差对锥齿轮的传动效率影响较大,需要进行精确的计算和控制。

啮合误差包括径向误差、轴向误差、齿距误差、齿形误差等方面,需要根据具体的设计要求进行计算和控制。

一般来说,锥齿轮的啮合误差应当控制在10微米以下,以确保其传动效率和稳定性。

综上所述,锥齿轮设计计算是一个相对复杂的过程,需要考虑多个因素综合影响。

《机械设计手册》之蜗杆锥齿轮

αx1 = αt2 = α β1 + β 2 = 90° (γ1 = β 2 ) 旋向相同 °

结束

§ 10-8 蜗杆传动

四、主要参数和几何尺寸 (一) 主要参数

1、 齿数 、 蜗杆齿数 z1 亦称为头数 一般 z1=1 ~ 10 要求自锁时,取z1=1 z1 → γ1 2、 模数 m 、 推荐 z1=1、2、4、6

R=

d mz = 2 sin δ 2 sin δ

结束

§ 10 - 9 圆锥齿轮传动

三、几何参数和尺寸计算

1、几何尺寸 、 大端的参数为标准值,计算大端的尺寸

d = mz

d a = d + 2 ha cos δ

d f = d − 2 h f cos δ

δ f = δ −θ f

⇐ tan θ f = h f / R

6. 成本 → 蜗轮材料贵重

结束

§ 10-8 蜗杆传动

一、蜗杆传动的类型介绍 圆柱蜗杆 蜗杆的形状 环面蜗杆 圆锥蜗杆

圆柱蜗杆— 设计、制造简单

常用

环面蜗杆、圆锥蜗杆— 啮合性能好,承载能力、效率高, 但设计、制造复杂

少用

结束

§ 10-8 蜗杆传动

一、蜗杆传动的类型介绍

按照蜗杆齿廓形状不同

阿基米德蜗杆 蜗杆 渐开线蜗杆 圆弧齿蜗杆

m m a = r1 + r2 = (q + z 2 ) ≠ ( z1 + z 2 ) 2 2

结束

§ 10-8 蜗杆传动

五、蜗杆传动的运动学参数

1. 传动比 啮合传动 2. 转向的判定

i=

ω1 n1 z 2 d 2 = = ≠ ω 2 n2 z1 d1

P

v 2 = v 1 + v 21

蜗杆传动及锥齿轮传动

(5) 蜗杆机构运动转向的判断方法。 ) 蜗杆机构运动转向的判断方法。

啮合点处的速度方向与拇指的指向相反。 啮合点处的速度方向与拇指的指向相反。 相反

蜗杆机构

四指顺蜗杆转向握拳, 垂直于四指方向 右旋蜗杆:右手四指顺蜗杆转向握拳 拇指垂直于四指方向, 右旋蜗杆:右手四指顺蜗杆转向握拳,拇指垂直于四指方向,则蜗轮在

。

直齿锥齿轮机构

二、直齿锥齿轮的几何尺寸计算 直齿锥齿轮的大端模数为标准值,相关参数也在大端度量。 大端模数为标准值 * 直齿锥齿轮的大端模数为标准值,相关参数也在大端度量。 直齿锥齿轮的齿是从大端向小端逐渐收缩的,按顶隙的不同, * 直齿锥齿轮的齿是从大端向小端逐渐收缩的,按顶隙的不同, 不等顶隙收缩齿和 两种类型。 分为不等顶隙收缩齿 等顶隙收缩齿两种类型 分为不等顶隙收缩齿和等顶隙收缩齿两种类型。

* 锥齿轮的轮齿分布在圆锥上, 锥齿轮的轮齿分布在圆锥上, 有直齿和曲线齿之分。 有直齿和曲线齿之分。

本节只简单介绍 直齿锥齿轮机构

圆柱齿轮中的分度圆柱等, * 圆柱齿轮中的分度圆柱等,在 分度圆锥、 锥齿轮中分别成为分度圆锥 锥齿轮中分别成为分度圆锥、 齿顶圆锥、基圆锥等。 齿顶圆锥、基圆锥等

直齿锥齿轮机构

一、直齿锥齿轮齿廓的形成 半径R与基圆锥锥距相等 与基圆锥锥距相等, * 半径 与基圆锥锥距相等,且 圆心与锥顶重合的圆平面绕 基圆锥作纯滚动时, 基圆锥作纯滚动时,其任一 半径OK展出的曲面称为渐开 展出的曲称为渐开 半径 展出的曲面称为 线锥面。 线锥面。

*

球心在锥顶、半径为R的球面 的球面, 球心在锥顶、半径为R的球面, 与渐开线锥面的交线称为球面 与渐开线锥面的交线称为球面 渐开线。 渐开线。 * 球面渐开线是锥齿轮齿廓的理论曲线 。 由于球面不能展开,给锥齿轮的设计制造带来困难, * 由于球面不能展开,给锥齿轮的设计制造带来困难, 应想办法加以解决。 应想办法加以解决。

机械原理蜗杆锥齿轮PPT文档共24页

谢谢!

机械原理蜗杆锥齿轮

41、俯仰终宇宙,不乐复何如。 42、夏日长抱饥,寒夜无被眠。 43、不戚戚于贫贱,不汲汲于富贵。 44、欲言无予和,挥杯劝孤影。 45、盛年不重来,一日难再晨。及时 当勉励 ,岁月 不待人 。

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 ቤተ መጻሕፍቲ ባይዱ·乔治·S·巴顿

毕业设计-蜗轮蜗杆减速器

设计二级蜗杆—锥齿轮减速器摘要机械传动已经伴随人们走过了几千年的历史,无论是在生活还是生产方面,它都为人类的发展进程作出了巨大的贡献。

如今,随着电子技术、信息技术的广泛应用,使机械传动也进入了一个新的发展阶段。

机械传动系统在高速、高效、节能、环保以及小型化等方面有了明显的改进。

现在,单纯的机械或电气传动似乎更多地加入了流体技术、智能控制技术部分,机械、电子、传感器技术、软件的合成已成为一种重要的趋势。

社会生活的各个角落,无不在享受着新技术发展所带来的便利,高科技越发达,相对的对机械行业的需求就越大。

我国减速机制造企业更应该跟上时代,多元化地发展。

目前国际上最先进的各种减速机加工及检测设备,包括各种滚齿机、磨齿机、热处理炉、齿轮检测中心、三坐标测量仪等,均不同程度地使用了微电子技术和信息技术。

国外的机械传动行业随着微电子技术、信息技术的发展也在进行着与之相应的多元化的改变。

而我国的基础行业包括减速机行业则相对还很落后,基本上处于先进国家上世70、80年代的水平。

优化人与环境的概念在现代的生产生活中越发受到重视,在工业领域,节能、低噪声、环保也是机械制造的发展趋势,机械传动行业应如何在材质的选择、结构的设计等诸多方面去突破以满足这些要求。

效率低自然容易产生热量,耗费能源。

而产品的大型化,则会对传动效率产生很大的影响,同时,材料的费用,包装的费用也会随之上升,增加成本。

因此,而要改善这一切,必须在加工精度、机械加工和热处理上有所改进。

机械传动系统正日益基于标准或准标准的元件和系统,如何提高机械传动部件的标转化、提高配套件的互换性的同时,满足不同客户的具体要求以迫在眉睫。

如今我在这设计二级蜗杆—锥齿轮减速器仅供参考。

关键词:二级蜗杆、锥齿轮、减速器目录摘要 (1)第一章绪论 (4)1.1齿轮减速器的发展史 (4)1.2二级蜗杆—锥齿轮减速器的特点 (5)1.3本课题的研究意义 (5)第二章关于二级蜗杆—锥齿轮减速器的设计 (6)2.1设计内容 (6)2.2设计思路 (6)2.3设计步骤 (7)第三章减速器传动零部件设计 (8)3.1简述 (8)3.2小锥齿轮设计 (8)3.3锥齿轮轴设计 (10)3.4蜗杆设计 (12)3.4.1蜗杆设计思路 (12)3.4.2蜗杆设计成品 (13)3.5蜗杆参数化模型 (13)3.5.1设计思路 (14)3.5.2设计步骤 (14)3.6减速器传动机构子装配及中间轴设计 (21)3.6.1简述 (22)3.6.2减速器传动机构装配 (22)3.6.3中间轴设计 (23)3.7内圈零件库设计 (24)第四章减速器整机装配及其他零部件设计 (27)4.1说明 (27)4.2箱体设计 (27)4.3下箱体设计步骤 (27)4.4上箱体、窥油孔盖设计 (29)4.5箱体的装配 (29)第五章物理模拟 (31)5.1简述 (31)5.2爆炸图配置文件 (31)参考文献 (33)1.致谢 (33)2.附件一 (34)3.附件二 (34)第一章绪论齿轮减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大转矩,以满足工作需要,在某些场合也用来增速,称为增速器。

《机械设计基础》第12章 蜗杆传动

3、摩擦磨损问题突出,磨损是主要 的失效形式。为了减摩耐磨,蜗轮齿圈常需用青铜制造,成本较高;

4、传动效率低,具有自锁性时,效率低于50%。

由于上述特点,蜗杆传动主要用于传递运动,而在动力传输中的应用受到限制。

其齿面一般是在车床上用直线刀刃的 车刀切制而成,车刀安装位置不同, 加工出的蜗杆齿面的齿廓形状不同。

γ

β

γ=β (蜗轮、蜗杆同旋向)

一、蜗杆传动的主要参数及其选择

1、模数m和压力角α

§12-2 蜗杆传动的参数分析及几何计算

ma1= mt2= m αa1=αt2 =α=20°

在蜗杆蜗轮传动中,规定中间平面上的模数和压力角为标准值,即:

模数m按表12-1选取,压力角取α=20° (ZA型αa=20º;ZI型αn=20º) 。

阿基米德蜗杆(ZA蜗杆) 渐开线蜗杆(ZI蜗杆)

圆柱蜗杆传动

环面蜗杆传动

锥蜗杆传动

其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑油膜形成,传动效率较高。

同时啮合齿数多,重合度大;传动比范围大(10~360);承载能力和效率较高。

三、分类

在轴剖面上齿廓为直线,在垂直于蜗 杆轴线的截面上为阿基米德螺旋线。

§12-5 圆柱蜗杆传动的强度计算

一、蜗轮齿面接触疲劳强度的计算

1、校核公式:

2、设计公式:

式中:a—中心距,mm;T2 —作用在蜗轮上的转矩,T2 = T1 iη; zE—材料综合弹性系数,钢与铸锡青铜配对时,取zE=150;钢与铝青铜或灰铸铁配对时, 取zE=160。 zρ—接触系数,由d1/a查图12-11,一般d1/a=0.3~0.5。取小值时,导程角大,故效率高,但蜗杆刚性较小。 kA —使用系数,kA =1.1~1.4。有冲击载荷、环境温度高(t>35oC)、速度较高时,取大值。

机械设计-蜗轮蜗杆斜齿锥齿轮传动受力分析例题

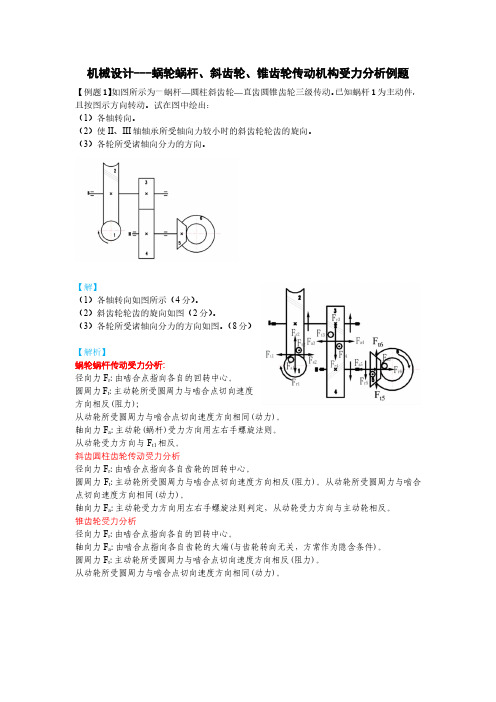

机械设计---蜗轮蜗杆、斜齿轮、锥齿轮传动机构受力分析例题【例题1】如图所示为一蜗杆—圆柱斜齿轮—直齿圆锥齿轮三级传动。

已知蜗杆1为主动件,且按图示方向转动。

试在图中绘出:

(1)各轴转向。

(2)使II、III轴轴承所受轴向力较小时的斜齿轮轮齿的旋向。

(3)各轮所受诸轴向分力的方向。

【解】

(1)各轴转向如图所示(4分)。

(2)斜齿轮轮齿的旋向如图(2分)。

(3)各轮所受诸轴向分力的方向如图。

(8分)

【解析】

蜗轮蜗杆传动受力分析:

径向力F r:由啮合点指向各自的回转中心。

圆周力F t:主动轮所受圆周力与啮合点切向速度

方向相反(阻力);

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

轴向力F a:主动轮(蜗杆)受力方向用左右手螺旋法则。

从动轮受力方向与F t1相反。

斜齿圆柱齿轮传动受力分析

径向力F r:由啮合点指向各自齿轮的回转中心。

圆周力F t:主动轮所受圆周力与啮合点切向速度方向相反(阻力)。

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

轴向力F a:主动轮受力方向用左右手螺旋法则判定,从动轮受力方向与主动轮相反。

锥齿轮受力分析

径向力F r:由啮合点指向各自的回转中心。

轴向力F a:由啮合点指向各自齿轮的大端(与齿轮转向无关,方常作为隐含条件)。

圆周力F t:主动轮所受圆周力与啮合点切向速度方向相反(阻力)。

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阿基米德蜗杆 蜗杆 渐开线蜗杆 圆弧齿蜗杆

阿基米德蜗杆、渐开线蜗杆 —— 普通蜗杆 圆弧齿圆柱蜗杆—— 承载能力较高

以阿基米德蜗杆为例,介绍蜗杆传动的基本知识

结束

§ 10-8 蜗杆传动

三、正确啮合条件 中间平面: 中间平面: 过蜗杆轴线并垂 直于蜗轮轴线的平面 (蜗杆的轴面、蜗 轮的端面) 中间平面内 相当于齿轮齿条啮合 (px1= pt2 )—— 标准参数 mx1 = mt2 = m 正确啮合条件 中间平面

rv = O1 P =

z m r zm = = v cos δ 2 cos δ 2

⇒ zv =

z cos δ

通过当量齿轮的概念,圆柱齿轮的某些结论→圆锥齿轮 不根切的最少齿数 : zmin=zvmincosδ。 正确啮合条件为:两轮大端的模数和压力角分别相等。

结束

§ 10 - 9 圆锥齿轮传动

三、几何参数和尺寸计算

§ 10-8 蜗杆传动

一、蜗杆传动及其特点

组成:蜗杆、蜗轮 Σ=β1+β2= 90° 为便于理解,可将蜗杆传动近似看成由 螺旋传动演化而来。 蜗杆类似于螺旋(升角,左右旋,头数…) 蜗轮很象齿轮,但有所不同(部分包围蜗杆) 蜗杆 蜗轮

结束

§ 10-8 蜗杆传动

一、蜗杆传动及其特点

组成:蜗杆、蜗轮 Σ=β1+β2= 90° 为便于理解,可将蜗杆传动近似看成由 螺旋传动演化而来。 蜗杆类似于螺旋(升角,左右旋,头数…) 蜗轮很象齿轮,但有所不同(部分包围蜗杆) 蜗杆 蜗轮

结束

§ 10 - 9 圆锥齿轮传动

一、概述 传递空间相交轴之间的运动和动力

直齿 — 设计、制造、安装简单 轮齿 斜齿 曲齿(圆弧齿、螺旋齿)—平稳、承载能力高 高速重载

以直齿圆锥齿轮为例,介绍圆锥齿轮传动的基本知识

结束

§ 10 - 9 圆锥齿轮传动

一、概述 传递空间相交轴之间的运动和动力

两轴线交角 Σ =δ 1+δ 2

四、主要参数和几何尺寸 (一) 主要参数

3、导程角 γ、蜗杆直径 d 和直径系数 q 导程角 轴向齿距 px1 = πm 导程 z1 πm

tg γ =

d1

z1π m z1m = π d1 d1

z1m → d1 = tg γ

γ

滚刀

限制滚刀数目、标准化 特定直径 (标准化) P346 表 10 - 7

每一模数m

n2

结束

§ 10-8 蜗杆传动

思考题:p354

10-14、10-15、10-16

作业:

10-35

结束

§ 10 - 9 圆锥齿轮传动

一、概述 传递空间相交轴之间的运动和动力

圆柱→圆锥 → 分度圆锥、齿顶圆锥、齿根圆锥、基圆锥、节圆 锥…… 锥底(大端)的圆→分度圆、齿顶圆、齿根圆、基圆…… 大端的参数为标准值

δ 1、δ 2 — 分度圆锥角

常用→ Σ = 90° 也可以 Σ ≠ 90°

结束

§ 10 - 9 圆锥齿轮传动

二、当量齿轮及当量齿数

特殊锥齿轮传动: δ2 = 90° — 冠轮 作 O1 P ⊥ OP 以O1O 为轴线,O1P为母 线的圆锥 — 背锥 齿轮2的背锥为一圆柱面 将锥齿轮大端的齿形向背锥投影,并将背锥展开 — 扇形齿轮 将扇形齿轮补 → 当量齿轮→当量齿数 冠轮的当量齿轮为齿条

z1m d1 = = qm tg γ 直径系数

η = tanγ/(tan γ +ϕv )

γ

效率

z1m z1 tg γ = = d1 q

反行程:η = tan (γ -ϕv ) / tan γ

自锁条件: γ <ϕv

结束

§ 10-8 蜗杆传动

四、主要参数和几何尺寸 (二)几何尺寸 d1 = m q d2 = m z2 仿齿轮 ha* =1 , c* = 0. 2

→ 效率

主平面内 → 标准 P346 表 10 - 6 GB/T 10087-88 不同于齿轮

3、 压力角α 主平面内 α = 20° 、 °

动力传动中, 动力传动中,允许增大α ,推荐 α = 25° ° 分度传动中, 分度传动中,允许减小α ,推荐 α = 15° 或 12° ° °

结束

§ 10-8 蜗杆传动

m m a = r1 + r2 = (q + z 2 ) ≠ ( z1 + z 2 ) 2 2

结束

§ 10-8 蜗杆传动

五、蜗杆传动的运动学参数

1. 传动比 啮合传动 2. 转向的判定

i=

ω1 n1 z 2 d 2 = = ≠ ω 2 n2 z1 d1

P

v 2 = v 1 + v 21

左右手定则:左旋用左手、右旋用右手, 左右手定则:

m

m-m

m

结束

§ 10-8 蜗杆传动

一、蜗杆传动的类型介绍

按照蜗杆齿廓形状不同

阿基米德蜗杆 蜗杆 渐开线蜗杆 圆弧齿蜗杆

结束

§ 10-8 蜗杆传动

一、蜗杆传动的类型介绍

按照蜗杆齿廓形状不同

阿基米德蜗杆 蜗杆 渐开线蜗杆 圆弧齿蜗杆

圆弧

结束

§ 10-8 蜗杆传动

一、蜗杆传动的类型介绍

按照蜗杆齿廓形状不同

1、几何尺寸 、 大端的参数为标准值,计算大端的尺寸

d = mz

d a = d + 2 ha cos δ

d f = d − 2 h f cos δ

δ f = δ −θ f

⇐ tan θ f = h f / R

等顶隙:δ a = δ + θ f 变顶隙: δ a = δ + θ a

⇐ tan θ a = ha / R

R=

d mz = 2 sin δ 2 sin δ

结束

§ 10 - 9 圆锥齿轮传动

三、几何参数和尺寸计算

1、几何尺寸 、 大端的参数为标准值,计算大端的尺寸

d = mz

d a = d + 2 ha cos δ

d f = d − 2 h f cos δ

δ f = δ −θ f

⇐ tan θ f = h f / R

γ 1 + β1 = 90°

结束

§ 10-8 蜗杆传动

一、蜗杆传动及其特点

组成:蜗杆、蜗轮 Σ=β1+β2= 90° 为便于理解,可将蜗杆传动近似看成由 螺旋传动演化而来。 蜗杆类似于螺旋(升角,左右旋,头数…) 蜗轮很象齿轮,但有所不同(部分包围蜗杆) 蜗杆 蜗轮

γ 1 + β1 = 90°

αx1 = αt2 = α β1 + β 2 = 90° (γ1 = β 2 ) 旋向相同 °

结束

§ 10-8 蜗杆传动

四、主要参数和几何尺寸 (一) 主要参数

1、 齿数 、 蜗杆齿数 z1 亦称为头数 一般 z1=1 ~ 10 要求自锁时,取z1=1 z1 → γ1 2、 模数 m 、 推荐 z1=1、2、4、6

当 Σ =δ 1+δ 2 = 90° 时:

ω1 z2 d 2 i= = = = cot δ 1 = tan δ 动

思考题:p354

10-17、10-37、10-38

结束

四指指向已知运动构件的转向,大拇 指的相反方向 另一构件的速度方向

γ

3. 滑动速度 vs

v1 v2 v s = v 21 = = = cos λ sin λ

vs 磨损、发热 。

2 v12 + v 2

蜗轮齿圈材料

青铜→耐磨、减磨

结束

§ 10-8 蜗杆传动

练习 图示蜗杆传动中,已知蜗杆的旋向和转向,在图中标 出: 蜗轮的旋向和转向 右旋

6. 成本 → 蜗轮材料贵重

结束

§ 10-8 蜗杆传动

一、蜗杆传动的类型介绍 圆柱蜗杆 蜗杆的形状 环面蜗杆 圆锥蜗杆

圆柱蜗杆— 设计、制造简单

常用

环面蜗杆、圆锥蜗杆— 啮合性能好,承载能力、效率高, 但设计、制造复杂

少用

结束

§ 10-8 蜗杆传动

一、蜗杆传动的类型介绍

按照蜗杆齿廓形状不同

阿基米德蜗杆 蜗杆 渐开线蜗杆 圆弧齿蜗杆

γ1

结束

§ 10-8 蜗杆传动

一、蜗杆传动及其特点 特点: 1、传动平稳,冲击、振动、噪声 (类似具有连续齿的螺旋传动) 2、 结构紧凑、获得较大的单级传动比

减速时: 5≤ i12 ≤ 70,常用15≤ i12 ≤ 50 分度机构 :可达

i12= 1000

增速时: i12 =1/5 ~ 1/15 3、 γ1 < ϕV 时 4. vs 5. 传递的功率小 自锁 磨损 、发热 、效率 < 50 kW

等顶隙:δ a = δ + θ f 变顶隙: δ a = δ + θ a

⇐ tan θ a = ha / R

R=

d mz = 2 sin δ 2 sin δ

P351 表 10-9 c* = 0.2

结束

§ 10 - 9 圆锥齿轮传动

三、几何参数和尺寸计算

2、传动比 、

ω 1 z 2 d 2 sin δ 2 i= = = = ω 2 z1 d 1 sin δ 1