现场总线控制系统设计

工业数据通信和控制网络(现场总线)

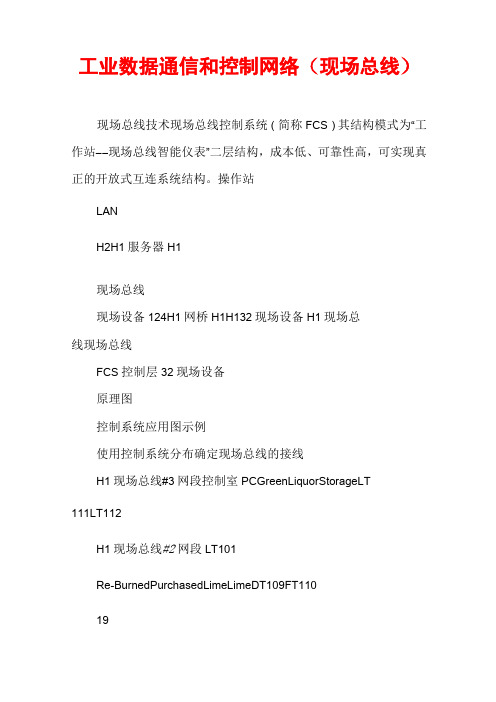

工业数据通信和控制网络(现场总线)现场总线技术现场总线控制系统(简称FCS)其结构模式为“工作站――现场总线智能仪表”二层结构,成本低、可靠性高,可实现真正的开放式互连系统结构。

操作站LANH2H1服务器H1现场总线现场设备124H1网桥H1H132现场设备H1现场总线现场总线FCS控制层32现场设备原理图控制系统应用图示例使用控制系统分布确定现场总线的接线H1现场总线#3网段控制室PCGreenLiquorStorageLT111LT112H1现场总线#2网段LT101Re-BurnedPurchasedLimeLimeDT109FT11019SC11124IP102IP104AIP104BCoolerSC11225SC1102320FT102AT10321TT104HeaterCV-101A/OAT106AT107AAT107BLT108SC10822H1现场总线#1网段TT105现场总线定义现场总线是连接智能现场设备和自动化系统的数字式、双向传输、多分支结构的通信网络。

它的关键标志是能支持双向、多节点、总线式的全数字通讯。

网络节点网络体系包括IPC、PLC以及各种智能化的现场控制设备基于统一、规范的通信协议通过同一总线实现相互间的数据传输与信息共享位于生产控制的底层网络结构通信总线在现场设备中的延伸现场总线的发展1996年到1998年,国际性组织FF(现场总线基金会)和PNO(Profibus国际组织)先后发布了适于过程自动化的现场总线标准H1、H2(HSE)和Profibus-PA,H1和PA都在实际工程中开始应用。

1999年底,包含8种现场总线标准在内的国际标准IEC-61158开始生效,除H1、HSE和PA外,还有WorldFIP、Interbus、ControlNet、P-NET、SwiftNet等五种。

Profibus较适合于工厂自动化,CAN适用于汽车工业,FF总线(FoundationFieldbus)主要适用于过程控制现场总线的网络结构现场总线的星形网络结构现场总线的网络结构特点Ethernet/HighwayFiledbusIPC、PLC。

什么是现场总线什么是现场总线控制系统它的技术特点是什么现场总线

什么是现场总线?什么是现场总线把握系统?它的技术特点是什么? - 现场总线现场总线把握系统(FCS:Fieldbus Control System)是继集散把握系统(dcs)后的新一代把握系统,它是电子、仪器仪表、计算机技术和网络技术的进展成果。

现场总线使得现场仪表、执行机构、把握室设备之间构成网络互连系统,实现全数字化、双向、多参数的数字通信,为把握系统的全分布和全数字化运行奠定了基础。

现场总线是应用在生产现场、在微机化测量把握设备之间实现双向串行多节点数字通信的系统,也被称为开放式、数字化、多点通信的底层把握网络。

它在制造业、过程工业、交通等方面的自动过系统中具有广泛的应用前景。

现场总线技术将专用微处理器置入传统的测量把握仪表,使它们各自都具有数字计算和数字通信的力量,接受可进行简洁连接的双绞线等作为总线,把多个测量把握仪表连接成网络系统,并公开规范的通信协议,在位于现场的多个微机化测量把握设备之间以及现场仪表与远程监控计算机之间,实现数据传输与信息交换,形成各种适应实际需要的自动化把握系统。

简而言之,它把单个分散的测量把握设备变成网络节点,以现场总线为纽带,把它们连接成可以相互沟通信息、共同完成把握任务的网络系统和把握系统。

它给自动化领域带来的变化,正如众多分散的计算机被网络连接在一起,使计算机的功能、作用发生的变化。

现场总线则使自控系统与设备具有通信力量,把它们连结成网络系统,加入到信息网络的行列。

因此把现场总线技术说成是一个把握技术新时代的开端并不过分。

现场总线是20世纪80年月中期在国际上进展起来的。

随着微处理器与计算机功能的不断增加和价格的急剧下降,计算机与计算机网络系统得到快速进展,而处于生产过程底层的测控自动化系统,难以实现设备之间以及系统与外界之间的信息交换,使每个自动化系统成为“信息孤岛”。

要实现整个企业的信息集成,要实现综合自动化,就必需设计出一种能在工业现场环境运行、性能牢靠、造价低廉的通信系统,形成工场底层网络,完成现场自动化设备之间的多点数字通信,实现底层现场设备之间以及生产现场与外界的信息交换。

现场总线及其所组成的控制系统

3现场 总线 企 业 网

现场 总线 以其所 具有 的开放 性 ,网络 化等 优点 , 使 它与 It n t nr e 的结合 成 为可能 ,也是今 后控 制系统 e 的 发 展 方 向 。 而 企 业 内 部 网络 系 统 It n tIt — nr e ne a — r

现场 总线 控制 系统 就是 以现场 总线技 术为核 心 ,

并 根据 实 际需 要进 行 简化 了 的体 系结构 系统 ,主要

包 括 物理层 、数据 链路 层 、应 用层 和用 户层 。它 具

以基 于现 场总 线 的智 能 I / 智 能传 感 器 、智 能 仪 0或 表 为控 制 主体 、以计 算 机为 监控 指挥 中心 的系统 编 程 、组 态 、维 护 、监 控 等功 能 为 一 体 的T 作 平 台 。 当前 ,模 拟信 号 电缆用 高 容量 的现 场 总线 网络 ,已 被 以现场 总线 为基 础 的全数 字 控制 系统 所代 替 ,有 效减 轻 了现场 信号 电缆 连接 的费用 和 _作量 ,提高 T

Ab ta t T ep p rit d c d b if es u t rl h r ceit s c mp st n a de tr r en t o ko ed b s o t l s c : h a e r u e re yt t cu a a a tr i , o o i o n n ep i ew r f l u nr r no l h r c sc i s i f c o s s m, n t c r c n lg n p l ainwa e eas i e . y t a di o et h oo y a d a p i t yw r logv n e s e c o Ke r s f l u ;t cu a h rce it se tr r en t o k a p iain ywo d : ed b s r tr l a a tr i ; e p s ew r :p l t i su c sc n i c o

现场总线简介

现场总线在火电厂的应用一、现场总线是自动化发展的必然产物80年代末期开始发展起来的现场总线技术和产品,以及由此组成的控制系统——现场总线控制系统(FCS,Fieldbus Control System),引发了自动控制领域的革命。

进入20世纪90年代,现场总线控制系统走向实用化。

根据国际电工委员会定义:现场总线是安装在制造或过程区域的现场装置与控制室内的自动控制装置之间的数字式、串行、多点通信的数据总线。

过程领域:FCS的另一个前沿是过程控制自动化,典型用户是石油化工。

它是模拟量的监控,它是由DCS与PLC发展而来的。

电站自动化控制属于该领域。

现场总线的基础是智能现场装置,它们遵循统一的总线协议,实现双向数字通信,具有多种智能化功能,增加现场级的信息处理和控制能力的现场装置。

目前国内可选则的总线接口的变送器、执行机构、电机启动器、超声波液位(物位)、变频器等已有很多进口和国产品牌,所以以前由于智能现场装置所限制的现场总线应用可以说目前已得到解决。

二、现场总线的优势开放的、全数字化和双向、多站的通讯网络,与多功能的智能化现场数字仪表是FCS的主要特征,它将使自动控制系统的效能产生巨大的飞跃,同时可降低设计、施工、调试、运行、维护和系统扩展等方面的综合费用。

目前对现场总线技术优点的认识体现在以下方面:2.1 节约成本采用现场总线后,控制系统的电缆、端子、电缆槽、桥架的用量减少,接线及查线的工作量减少。

当需要增加现场总线设备时,可就近连接在现有现场总线网段上,既节省投资,又减少设计、安装的工作量。

据有关典型试验工程的测算资料表明,可节约安装费用30%以上。

另外,现场总线变送器和阀门定位器在安装前无需进行单表的校验调试,安装后只需在DCS的资源管理器中检查现场总线设备的参数就能确认现场总线设备是否正常,阀门的行程可在DCS中做回路调试时再进行检查,节省了调试时间和调试费用。

现场总线在初期和现在以及将来都能带来大幅度的成本节约。

现场总线实验报告-基于PROFIBUS-DP的彩灯控制

山东交通学院现场总线课程设计报告书院(部)别班级学号姓名指导教师时间现场总线课程设计任务书题目基于PROFIBUS-DP的彩灯控制系部专业班级学生姓名学号月日至月日共周指导教师(签字)主管院长(签字)2015年11 月11日目录1 网络硬件认识 (3)1.1 PROFIBUS-DP介绍 (3)1.2 RS485MODDBUS (6)1.3 PFOINET (7)2 PROFIBUS-DP PLC通信 (10)2.1 PROFIBUS-DP与变频器通信控制电机 (10)3 设计中遇到的问题,解决方法 (12)4 实验结果 (13)4.1 PROFIBUS-DP PLC通信 (13)4.2 PROFIBUS-DP与变频器通信控制电机 (13)5 设计心得 (13)6 设计总结 (13)7参考文献 (15)1 网络硬件认识1.1 PROFIBUS-DP介绍PROFIBUS-DP是一种高速、低成本通信,专门用于设备级控制系统与分散式I/O的通信。

使用PROFIBUS-DP可取代24V DC或4~20mA信号传输。

1.1.1 PROFIBUS的协议结构PROFIBUS协议结构是根据ISO7498国际标准,以OSI作为参考模型的。

PROFIBUS-DP定义了第1、2层和用户接口。

第3到7层未加描述。

用户接口规定了用户及系统以及不同设备可调用的应用功能,并详细说明了各种不同PROFIBUS-DP设备的设备行为。

1.1.2 PROFIBUS-DP基本功能PROFIBUS-DP用于现场设备级的高速数据传送,主站周期地读取从站的输入信息并周期地向从站发送输出信息。

总线循环时间必须要比主站(PLC)程序循环时间短。

除周期性用户数据传输外,PROFIBUS-DP还提供智能化设备所需的非周期性通信以进行组态、诊断和报警处理。

1.1.3 PROFIBUS-DP基本特征采用RS-485双绞线、双线电缆或光缆传输,传输速率从9.6kbps 到12Mbps。

基于现场总线技术的火力电厂综合自动控制系统设计研究

科技资讯科技资讯S I N &T NOLOGY I NFO RM TI ON2008N O .19SCI ENC E &TECH NOLOG Y I N FOR M A TI ON动力与电气工程随着计算机技术、控制技术、通信技术、网络技术等快速地发展,逐渐形成了工业控制的数字化、智能化与网络化,使计算机控制系统逐步从集散控制系统(D i st r i but ed C ont r ol Sys t e m ,D CS)走向以现场总线为基础的分布式现场总线控制系统(Fi e l db us Cont r ol Sys t e m ,FCS )。

FCS 是集当今计算机技术、网络通信技术和自动控制技术为一体的当代最先进的数字化网络计算机控制技术,是一种全分散、全数字、全开放的控制系统,是自动控制技术发展的焦点和热点,被誉为工业自动化领域具有革命性的新技术。

1传统的集散控制(D C S)方式分析DCS 系统是随着现代大型工业生产自动化的不断兴起和过程控制要求的日益复杂应运而生的综合控制系统,它是计算机技术、系统控制技术、网络通讯技术和多媒体技术相结合的产物,可提供窗口友好的人机界面和强大的通讯功能,是完成过程控制、过程管理的现代化设备。

从结构上划分,DCS 包括过程级、操作级和管理级。

过程级主要由过程控制站、I /O 单元和现场仪表组成,是系统控制功能的主要实施部分。

操作级包括:操作员站和工程师站,完成系统的操作和组态,管理级主要是指工厂管理信息系统(M I S 系统)。

由于技术的发展和设备可靠性的提高,用于工业过程控制的过程控制站规模变得日益庞大,功能变得日益集中,现场信号的检测、传输和控制均采用4m A ~20m A 的模拟信号,这正是对“分散控制、集中监控”思想的违背。

随着火力电厂设备的日益复杂化,功能日趋多样化,DCS 控制方式已经暴露出了越来越多的问题;而FC S 控制系统真正做到了这一点,把控制彻底地下放到现场,现场的智能仪表就能完成诸如数据采集,数据处理,控制运算和数据输出大部分现场功能,只有一些现场仪表无法完成的高级控制功能才由上位机来完成。

总线控制系统

总线控制系统(FCS)在油、套管加工生产线工程中的应用摘要:本文介绍了INTERBUS工业现场总线在西安延长石油材料有限公司油套管加工生产线控制系统中的成功应用。

详细描述了系统架构,主要功能和现场总线大范围分站式数据传输及信号采集,既满足了工艺要求,也实现了控制系统的经济性、稳定性和可维护性。

关键词:INTERBUS, 总线耦合,组态,从站1现场总线概述随着网络技术的飞速发展,引起了自动化控制技术领域的伟大变革,从而产生现场总线控制技术的推广应用,这些机器间的主体配线是ON/OFF、接点信号和模拟信号,通过通讯的数字化,使时间分割、多重化、多点化成为可能,从而实现高性能化、高可靠化、保养简便化、节省配线(配线的共享)。

现场总线(fieldbus)应用在生产现场,实现微机智能化控制设备之间双向串行多节点数字通信系统,也被称为开放式、数字化、多点通信的底层控制网络,采用可进行简单连接的双绞线等作为总线把多个测量控制设备连接成网络系统,安装公开、规范的通信协议,在生产现场的多个微机智能化测量控制系统及现场设备与控制机器之间实现数据传输及信息交换,形成根据现场实际需要的自动化控制系统。

2现场总线的种类介绍80年代以来,各种现场总线技术开始出现,现场总线的标准陆续形成并且在各个领域开始应用,形成各自的特点,其中有DEVICENET、PROFIBUS、CAN、MODBUS、INTERBUS、HART 协议、CC-LINK等。

2.1 DeviceNetDeviceNet是一种低成本的通信连接也是一种简单的网络解决方案,有着开放的网络标准。

DeviceNet具有的直接互联性不仅改善了设备间的通信而且提供了相当重要的设备级阵地功能。

DebiceNet基于CAN技术,传输率为125Kbit/s至500Kbit/s,每个网络的最大节点为64个,其通信模式为:生产者/客户(Producer/Consumer),采用多信道广播信息发送方式。

基于现场总线技术的分布式控制系统的设计与实现

作者简介 :柴宝仁 .男.15 98年生.高级讲师,主要从事计算机控制应用软件开发研究。

维普资讯

・

4 2・

齐 齐 哈 尔 大 学 学 报

20 0 6矩

定的控制曲线对被控对象进行控制 ,定期将实时参数上传给上位机。

中图分类号 :T 3 6 P 1. 4

随着现代工业的飞速发展和生产装置规模的不断扩大 , 生产过程 日 趋复杂 ,对企业生产 自动化和各种 信息的集成要求越来越高。对 自动化的要求 已不仅是保持个别变量的稳定,而且要求实现多个变量的最优 控制。分析和设计最优控制系统已成为现代控制理论的基本内容 , 对于复杂的控制对象 ,由于它们往往同

线 ,对数据进行定期保存并实现历史数据的查询。

同时监控微机还能对实际控制曲线和理想控制曲线 进行显示对 比, 并分析误差 , 并能逐步找出各个控 制节点的最佳控制曲线 。监控微机通过一块 Ln o— Wok 适配器连接到总线上 ,通过 D ESr r rs D e e与网 v

络通信以实现对网络运行状况的监测 。

时,并行 , 独立工作 ,控制对象分布面很广,因此把它们联系起来实现分布式控制是现代控制技术 中的重

要发展方向 分布式控制系统具有可靠高 、速度快 、系统模块化 、价格低 、设计开发相对简单 ,人们越来

越多地把原来使用计算机进行的集 中式控制系统改为分布式控制系统 。但是分布式控制系统的开发一直没

基 于现 场 总线 技 术 的分布 式控 制 系统 的设计 与实现

柴宝仁 许维平 。

(. 1 齐齐哈尔大学应用技术学院 ,齐齐哈尔 110 ;2齐齐哈尔大学计算机与工程学 院 ,齐齐哈尔 1 10 606 . 6 0 6)

DCS及现场总线技术

2.3 DCS旳硬件系统

本节从过程控制站、人机接口设备、系统通信 设备等三个方面,对DCS旳硬件系统和构成作 一种扼要论述。

硬件基础

冗余:通俗来讲,冗余就是热备用,能够了解既 多出又不多出。

2.控制级(层)旳功能

1)过程控制站旳功能 能对现场设备(如传感器、变送器等)传来

旳信息,按照一定旳控制策略进行分析、处理并 计算出所需旳控制量,经过输出通道将控制量信 息传递给现场旳执行器,完毕系统旳控制任务。 2)数据采集站旳功能

数据采集站能完毕过程数据采集、设备监测、 系统测试和故障诊疗。

拷贝机、键盘、鼠标等。

☞操作站提供了良好旳人机交互界面, 用以实现集中监视、操作和信息管 理等功能。

在有旳小DCS中,操作站兼有工 程师站旳功能,在操作站上也能够 进行系统组态和维护旳部分或全部 工作。

4.工程师站

工程师工作站 (Engineering Work Station,EWS)是由PC机 配置一定数量旳外部设备所 构成,如CRT(或LED)显 示屏、键盘、鼠标、打印机 和绘图机等。

模件机笼用于安装功能模件(主控卡)、数 据转发模(卡)件、端子板和各类I/O模(卡)件 等,均可采用冗余构造配置,构成双冗余主控构 造和冗余I/O构造。

☞综上所述,操作站、工程 师站和管理计算机构成 了DCS旳人机接口,用 以完毕集中监视、操作、 组态和信息综合管理等 任务。现场控制站和数 据采集站构成DCS旳过 程接口,用以完毕数据 采集与处理和分散控制 任务。通信总线是连接 DCS各部分旳纽带,是 实现集中管理、分散控 制目旳旳关键。

现场总线与现场总线控制系统

¨

¨ ¨ ;

Ⅲ ¨ ¨l

:

;

¨ ¨

::

¨¨ ¨

¨ ¨

; ¨ i ¨

} ¨

:

:

} ¨

:

:

:

一 一

纛■毳 羹 黧一 ■爨 0 嚣 ■ 委 鬻 囊 黧 黼

- - _

___ _ __ . _ _- _ _

嚣 i 鞠 醺

由于采用 了一 个 电流值来表示物 理量的大小 ,而这个 电流

的瞬时值随时可以测量 , 即使通过 较长 的传输线 , 信号 的延 迟也仅仅是 电子传递时 间,因此 可以认为其对物理量 的表

制 ;而在以计 算机为控制 器的数字式控制 系统 ( DC 如 S、 P C等 )中 , L 系统首先要将现场设备的 42mANI -0 ] 量值进 行 A D转换 ,即进行 数字 化 ,经过计算机 的运 算后产生控制 / 值 , 经过 D A转换形成 42 mA的控制值 ,由现场设备 实 再 / —0

备 ,是 控 制 系 统 与 被 控 对 象 的接 口。

现场 设备要正 常工作并 完成系统赋 予它的功 能 , 必须 要解决两 大问题 ,一是 现场设备 本身的供 电问题 ( 某些传 感器不需 供电 , 如热 电偶 ) 另一个, 究员级 高级工程 师, 受国家政府特殊津贴专家 。 研 享 长期从事 自动 化控制 系统 的研究开发 、 工程应用工作 , 现任北京和利时 系统 工程股份 有限公司总 工程 师。

为 是 传 输 问题 ,而 只把 现 场 设 备 与 控 制 系 统 之 间的 信 号 连

关 键词 :现 场 总线 (B) 制 系统 ;现场 总 线控 制 系统 (C ) F ;控 F S ;网络 ;通

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要基于现场总线的控制系统是热工控制系统的发展方向,目前基于现场总线的控制系统在电厂中还没有应用. 本文介绍了现场总线控制系统FCS(Field-bus Control System)的发展,以及FCS的结构及主要技术特点。

全面分析了CAN底层协议和应用层协议DeviceNet的技术特点、协议规范,根据现场对系统的要求,设计出一个基于CAN总线的控制系统,系统充分利用CAN总线的优点,具有较高的可靠性、良好的开放性和互换性。

并且针对这种系统存在的问题进行了分析并提出措施.ABSTRACTField bus control system is the development direction of the thermal control system, field bus control system in the power plant has not been applied. This paper introduces a fieldbus control system (FCS Field-bus Control System), as well as the structure and main technical features of FCS. CAN bottom of a comprehensive analysis of the application layer protocol agreement and the technical features DeviceNet, norm, the scene of the system requirements, design of a control system based on CAN bus, CAN bus system to take full advantage of the merits of improving the system reliability and openness. This system also analyzes the problems and proposed measures.前言一般把现场总线系统Fieldbus Control System,FCS)称为第五代控制系统。

把50年代前的气动信号控制系统PCS称作第一代,把4~20mA等电动模拟信号控制系统称为第二代,把数字计算机集中式控制系统称为第三代,而把70年代中期以来的集散式分布控制系统DCS称作第四代。

现场总线控制系统(FCS)是融合现场总线这一开放的,具有可互操作的网络将现场各控制器及仪表设备互连,突破了DCS 系统采用通信专用网络的局限,采用了基于公开化、标准化的解决方案,克服了封闭系统所造成的缺陷;形成的一种全新的分布式控制系统。

FCS是网络技术、计算机软硬件技术、控制技术发展的产物。

目前应用不多,仍然在不断完善中。

一现场总线控制系统概述(一)现场总线(Field bus)根据国际电工委员会(IEC)和美国仪表协会(ISA)的定义:现场总线是连接智能现场设备和自动化系统的数字、双向传输、多分支结构的通信网络。

它的关键标志是能支持双向多节点、总线式、全数字通讯。

是80年代末、90年代初国际上发展形成的,主要用于过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互连通讯网络。

作为工厂设备级基础通讯网络,具有协议简单、容错能力强、安全性好、成本低的特点 :具有一定的时间确定性和较高的实时性要求,还具有网络负载稳定,多数为短帧传送、信息交换频繁等特点。

由于上述特点,现场总线系统从网络结构到通讯技术,都具有不同上层高速数据通信网的特色。

具有以下特点:●开放性,指通信协议公开,相关标准的一致、公开性,强调对标准的共识与遵从。

现场总线开发者就是要致力于建立统一的工厂底层网络的开放系统。

对一个开放系统,它可以与任何遵守相同标准的其它设备或系统相连。

用户可按自己的需要和对象把来自不同供应商的产品组成大小随意的系统。

●互可操作性与互用性,这里的互可操作性,是指实现互连设备间、系统间的信息传送与沟通,可实行点对点,一点对多点的数字通信。

而互用性则意味着不同生产厂家的性能类似的设备可进行互换而实现互用。

●现场设备的智能化与功能自治性。

它将传感测量、补偿计算、工程量处理与控制等功能分散到现场设备中完成,仅靠现场设备即可完成自动控制的基本功能,并可随时诊断设备的运行状态。

●系统结构的高度分散性。

由于现场设备本身已可完成自动控制的基本功能,使得现场总线已构成一种新的全分布式控制系统的体系结构。

从根本上改变了现有DCS集中与分散相结合的集散控制系统体系,简化了系统结构,提高了可靠性。

●对现场环境的适应性。

工作在现场设备前端,作为工厂网络底层的现场总线,是专为在现场环境工作而设计的,它可支持双绞线、同轴电缆、光缆、射频、红外线、电力线等,具有较强的抗干扰能力,能采用两线制实现送电与通信,并可满足本质安全防爆要求等。

(二)现场总线控制系统现场总线控制系统(FCS)是融合现场总线这一开放的,具有可互操作的网络将现场各控制器及仪表设备互连,构成现场总线控制系统,一方面,突破了DCS系统采用通信专用网络的局限,采用了基于公开化、标准化的解决方案,克服了封闭系统所造成的缺陷;另一方面把DCS的集中与分散相结合的集散系统结构,变成了新型全分布式结构,把控制功能彻底下放到现场。

可以说,开放性、分散性与数字通讯是现场总线系统最显著的特征。

根据2000年国际电工委员会宣布的IEC61158现场总线标准,几种典型现场总线有:基金会现场总线FF (foundation fieldbus)、Siemens公司Profibus现场总线、德国Bosch公司CAN总线等。

各种形式的现场总线协议并存于控制领域。

在楼宇自控领域,Lon works 和CAN具有一定的优势;在过程自动化领域,主要有CAN、基金会现场总线FF以及PROFIBUS协议。

CAN(Controller Area Network)总线是德国Bosch公司从80年代初为解决现代汽车中众多的控制与测试仪器之间的数据交换而开发的一种串行数据通信协议。

目前CAN在现场总线中是唯一获得ISO TC22技术委员会批准的国际标准。

由Bosch 公司负责编写的CAN总线网络技术规范已通过ISO和SAE标准化认证(完整的CAN规范标准参见ISO 11898-1,ISO 11898-2包含了CAN物理层规范)。

CAN总线以其卓越的特性,低廉的价格,极高的可靠性和灵活的结构,特别适合工业过程监控设备的互联,并已公认为最有前途的现场总线之一。

CAN总线协议已被国际标准化组织认证,技术比较成熟,控制的芯片已经商品化,性价比高,特别适用于分布式测控系统之间的数通讯。

CAN总线插卡可以任意插在PC AT XT兼容机上,方便地构成分布式监控系统。

本篇论文是通过设计一套基于can总线技术的现场总线控制系统,来讨论系统的组成和特点,并分析系统存在的问题。

二系统方案规划(一)现场应用需求设计一个电厂的分布式控制系统项目,需要考虑连接大约1000个测点和140个控制对象。

1000个测点中包括大量的温度、电流、电压这些来自于非智能装置的信号,总数约600个;也包括压力、流量、氧量、水位这些来自于智能转换装置的测点,这些装置带有can接口,总数约400个。

140个控制对象中包括40台电动机控制装置,60台智能电动装置,60台智能电动执行器,这些对象均内置有can接口。

从地理位置来讲,这些对象分布在锅炉、汽机的从零米到40米高度不同的区域,每个区域都有高温、振动、电磁干扰、灰尘等不利的环境。

每个区域(直径在500米范围内)最多有近百个节点。

从被控制设备特点讲,有些智能控制设备带有can 接口,也有一些带有其它类型的总线接口;还有大量的温度测量元件等非智能设备。

从系统功能上讲,有以下要求:●对每个对象实时地采样数据,控制和保护回路的模拟量输入信号每秒至少扫描和更新4次,所有控制和保护回路的数字量输入信号每秒至少扫描和更新10次,事故顺序(SOE)输入信号的分辨率应小于1毫秒。

为满足某些需要快速处理的控制回路要求,其模拟量输入信号应达到每秒扫描6次,数字量输入信号应达到每秒扫描20次。

●对热工参数进行状态监视、报警和故障判断和实时控制。

包括电动机的启动和停止以及状态显示;电动阀门的开关和状态显示;热工过程参数的显示和状态判断;重要热工参数的实时调节。

●在工程师站上能对系统控制逻辑组态进行修改。

在组态编辑或修改完成后,能通过通讯总线将系统组态程序装入各有关的处理器模件,而不影响系统的正常运行。

●能通过通讯总线,调出系统内任一分散处理单元(DPU)的系统组态信息和有关数据,还可使买方人员将组态数据从工程师站上下载到各分散处理单元和操作员站。

此外,当重新组态的数据被确认后,系统应能自动地刷新其内存。

●系统自诊断功能能诊断至模件级故障。

●连接到数据通讯系统上的任一系统或设备发生故障,不应导致通讯系统瘫痪或影响其他联网系统和设备的工作。

通讯总线的故障不应引起机组跳闸或使DPU不能工作。

●数据通讯系统的负载容量,不应超过30~ 40%,以便于系统的扩展。

●数据通讯协议应包括CRC(循环冗余校验)、奇偶校验码等,以检测通讯误差并采取相应的保护措施。

应连续诊断并及时报警。

●当数据通讯系统中出现某个差错时,系统应能自动要求重发该数据,或由硬件告知软件,再由软件判别并采取相应的措施,如经过多次补救无效,系统应自动采取安全措施,如切除故障设备,或切换至冗余的装置等。

●数据通讯总线应能防止外界损伤。

●系统应有高的可靠性。

●系统应有良好的开放性和互操作性。

(二)系统方案按项目的以上要求,考虑:●系统整体结构采用两层:“现场设备层—监控层”的方式构建;现场设备层用于现场设备的数据采集和实时控制;上层进行系统的显示、监控和组态。

●监控层需要传输大量数据和图形,采用以太网,传输介质使用非屏蔽双绞线(UTP)。

●现场设备层在单个区域内,由CAN总线网络构建控制网,应用层采用DeviceNET标准,使系统具有好的开放性和互换性。

总体成本较低,满足实时性的要求,且应用可靠,维护方便。

●智能型设备作为CAN节点接入网络。

●非智能设备根据测点所处位置相对集中的特点,使用I/O站转换,I/O站要放置在安全、洁净、振动较小的环境中。

按照位置布置5个:锅炉40米层一个,9米层一个,0米层一个,汽机侧9米层一个,电气6KV放置一个。

●控制功能分散化,由若干过程控制站实现控制功能,每一台过程控制单元完成一部分的控制任务。

以使危险分散。

考虑设置12个站,每个站接入62个网络节点,其中保证有15%的备用。