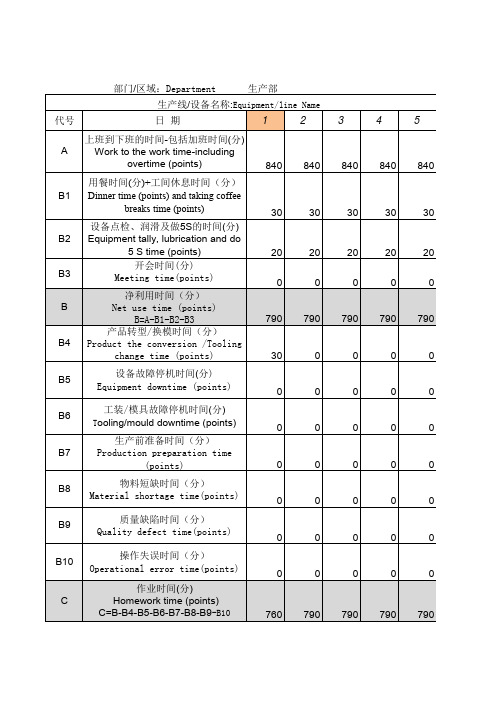

设备综合效率OEE统计表(含公式)

设备综合效率oee计算表 (1)

11600 12900

5000

0 14800 18900 7500 17560 16500 17500

0.057 0.045

0.062

0 0.075 0.07 0.097 0.07 0.07 0.07

72.7% 92.1% 96.9% #DIV/0! 86.7% 95.9% 90.9% 96.0% 90.2% 95.7%

320

0 1280 1400 800 1280 1280 1280

0

0

0

0

0

20

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

910 630

320

0 1280 1380 800 1280 1280 1280

100.0% 100.0% 100.0% #DIV/0! 100.0% 98.6% 100.0% 100.0% 100.0% 100.0%

26

27

28

29

30

6月 31 综合

1320 1320 1320 1320 1320

0 30540

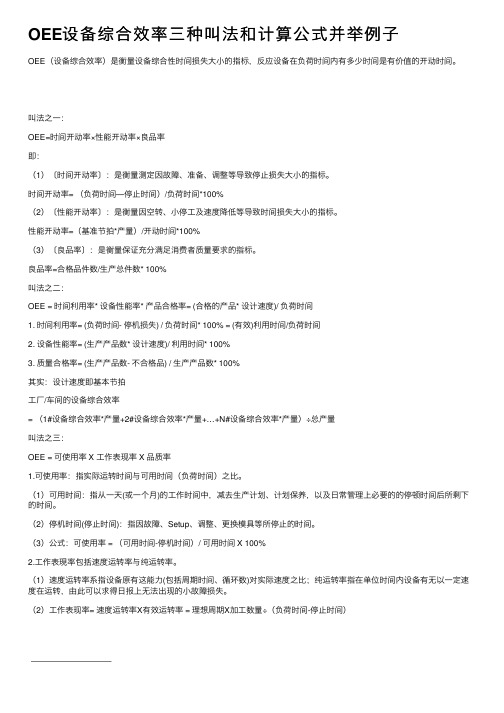

OEE设备综合效率三种叫法和计算公式并举例子

OEE设备综合效率三种叫法和计算公式并举例⼦OEE(设备综合效率)是衡量设备综合性时间损失⼤⼩的指标,反应设备在负荷时间内有多少时间是有价值的开动时间。

叫法之⼀:OEE=时间开动率×性能开动率×良品率即:(1)〔时间开动率〕:是衡量测定因故障、准备、调整等导致停⽌损失⼤⼩的指标。

时间开动率= (负荷时间—停⽌时间)/负荷时间*100%(2)〔性能开动率〕:是衡量因空转、⼩停⼯及速度降低等导致时间损失⼤⼩的指标。

性能开动率=(基准节拍*产量)/开动时间*100%(3)〔良品率〕:是衡量保证充分满⾜消费者质量要求的指标。

良品率=合格品件数/⽣产总件数* 100%叫法之⼆:OEE = 时间利⽤率* 设备性能率* 产品合格率= (合格的产品* 设计速度)/ 负荷时间1. 时间利⽤率= (负荷时间- 停机损失) / 负荷时间* 100% = (有效)利⽤时间/负荷时间2. 设备性能率= (⽣产产品数* 设计速度)/ 利⽤时间* 100%3. 质量合格率= (⽣产产品数- 不合格品) / ⽣产产品数* 100%其实:设计速度即基本节拍⼯⼚/车间的设备综合效率= (1#设备综合效率*产量+2#设备综合效率*产量+…+N#设备综合效率*产量)÷总产量叫法之三:OEE = 可使⽤率 X ⼯作表现率 X 品质率1.可使⽤率:指实际运转时间与可⽤时间(负荷时间)之⽐。

(1)可⽤时间:指从⼀天(或⼀个⽉)的⼯作时间中,减去⽣产计划、计划保养,以及⽇常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停⽌时间):指因故障、Setup、调整、更换模具等所停⽌的时间。

(3)公式:可使⽤率 = (可⽤时间-停机时间)/ 可⽤时间 X 100%2.⼯作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能⼒(包括周期时间、循环数)对实际速度之⽐;纯运转率指在单位时间内设备有⽆以⼀定速度在运转,由此可以求得⽇报上⽆法出现的⼩故障损失。

设备综合效率OEE统计表

月生产数量 =min

设备理论加工时间 =min

月实际生产时间 =min

月性能开动率 = (生产数量×理论加工时间)/净生产时间 =min

月产品合格率 =min

当月设备综合效率OEE = 月时间开动率×月性能开动率×月合格品率 =min

统计人/日期: 复核人/日期

产品/批次:___________________

数量:_______________________

组长签名:___________________

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

oee设备综合效率表格

oee设备综合效率表格篇一:oee设备综合效率二种叫法和计算公式并举例子oee (设备综合效率)是衡量设备综合性时间损失大小的指标,反应设备在负荷时间内有多少时间是有价值的开动时间。

叫法之一:oee=时间开动率x性能开动率x良品率即:(1)〔时间开动率〕:是衡量测定因故障、准备、调整等导致停止损失大小的指标。

时间开动率=(负荷时间一停止时间)/负荷时间*100%(2)〔性能开动率〕:是衡量因空转、小停工及速度降低等导致时间损失大小的指标。

性能开动率=(基准节拍*产量)/开动时间*100%(3)〔良品率〕:是衡量保证充分满足消费者质量要求的指标。

良品率二合格品件数/生产总件数*100%叫法之二:oee=时间利用率*设备性能率*产品合格率=(合格的产品*设计速度)/负荷时间1. 时间利用率=(负荷时间-停机损失)/负荷时间*100%=(有效)利用时间/负荷时间2. 设备性能率=(生产产品数*设计速度)/利用时间*100%3. 质量合格率=(生产产品数-不合格品)/生产产品数*100%其实:设计速度即基本节拍工厂/车间的设备综合效率=(1#设备综合效率*产量+2#设备综合效率*产量+…+n#设备综合效率*产量)+总产量叫法之三:oee=可使用率x工作表现率x品质率1. 可使用率:指实际运转时间与可用时间(负荷时间)之比。

(1)可用时间:指从一天(或一个月)的工作时间中,减去生产计划、计划保养,以及日常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停止时间):指因故障、setup、调整、更换模具等所停止的时间。

(3)公式:可使用率=(可用时间-停机时间)/可用时间x100%2. 工作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能力(包括周期时间、循环数)对实际速度之比;纯运转率指在单位时间内设备有无以一定速度在运转,由此可以求得日报上无法出现的小故障损失。

(2)工作表现率二速度运转率x有效运转率=理想周期x 加工数量*(负荷时间-停止时间)3. 品质率:品质率系指实际制成之良品数量与加工数量的比率。

OEE算法及公式

OEE算法及公式OEE(Overall Equipment Effectiveness)是一种用于衡量生产设备综合效率的指标。

它通过综合考虑设备的可用性、性能和质量来评估设备的运行效率。

OEE可以帮助企业了解设备的运行状况,发现潜在的问题,并采取措施提高设备的工作效率。

下面将介绍OEE的计算公式和相关的算法。

OEE的计算公式如下:OEE = Availability × Performance × Quality其中,Availability(可用性)表示设备在生产计划时间内实际可用的时间占总时间的比例。

可用性的计算公式如下:Availability = (总时间 - 故障时间) / 总时间Performance(性能)表示设备实际生产数量与理论生产数量之间的比例。

性能的计算公式如下:Performance = 实际生产数量 / 理论生产数量Quality(质量)表示合格产品的数量与总产量之间的比例。

质量的计算公式如下:Quality = 合格产品数量 / 总产量通过计算可用性、性能和质量的三个指标,可以得到OEE的值。

OEE 的取值范围在0到1之间,1表示设备运行效率达到了100%,0表示设备完全没有产出。

为了进一步了解设备运行的潜在问题,可以对OEE进行分解,得到可用性、性能和质量的具体数值。

通过这种分解,企业可以更加详细地了解设备运行的各个方面,并分析造成低OEE的原因。

在实际应用中,可以借助OEE软件来自动收集设备的运行数据,并计算OEE值。

这些软件通常会提供实时的设备运行状态监控、故障报警和生产情况分析等功能,帮助企业及时发现运行问题并采取相应的措施。

提高OEE的关键在于分析造成低OEE的原因,并采取相应的改进措施。

比如,如果可用性较低,可能是由于设备经常发生故障,可以采取预防性维护措施来减少故障次数。

如果性能较低,可能是由于设备的速度较慢或存在节拍不匹配等问题,可以优化设备的生产节拍或提高设备的运行速度。

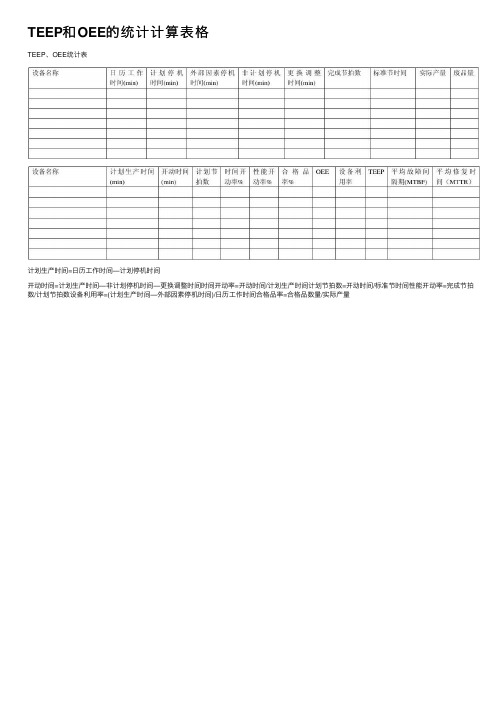

TEEP和OEE的统计计算表格

开动时间计划生产时间非计划停机时间更换调整时间时间开动率开动时间计划生产时间计划节拍数开动时间标准节时间性能开动率完成节拍数计划节拍数设备利用率计划生产时间外部因素停机时间日历工作时间合格品率合格品数量实际产量

TE=日历工作时间—计划停机时间 开动时间=计划生产时间—非计划停机时间—更换调整时间时间开动率=开动时间/计划生产时间计划节拍数=开动时间/标准节时间性能开动率=完成节拍 数/计划节拍数设备利用率=(计划生产时间—外部因素停机时间)/日历工作时间合格品率=合格品数量/实际产量

OEE(总和效率)

性能稼动率 理论CT╳产量 稼动时间

速 度 损 失

(4) 速度 CT实现周转数

⑦ 修 理· 加 工 再 ⑧废 弃 生产综合效率 = 时间运转率×性能运转率×良品率

中国最大的资料库下载 2

生 产 综 合 效 率 的 计 算

计算题:

三班倒的企业,每班一天工作8小时,其中 生产计划休息时间20分,设备故障停止20分, 准备作业花去20分,调整10分,一个班可以生 产400个产品,标准为半分钟生产一个,实 际每个产品平均需要0 .8分钟,不良率为2%。

故障 停机 30'

稼动时间410' 速度 损失 60'

350' 500个/日 不良 343' 损失 490个 10个 /2%

生产节拍为0.7分钟。 试计算该企业的OEE和 稼动率。

14

2-1、OEE的计算公式

OEE ( Overall Equipment Effectiveness ) = 设备稼动率× 生产率× 合格品率

工损失是不可避免的,因此很少加以消除。

12

7. 8.

点点停损失:因多处设备出现短促多发的10分钟以下的故障而 导致的生产线时转时停的停机损失。 速度低下损失:因各种原因而导致设备实际运转速度低于设计 速度而造成的损失。速度损失对设备效率的发挥产生了较大障 碍,应当仔细研究,以消除设计速度和实际速度二者之间的差 别。设备实际速度低于设计速度或理想速度的原因是多种多样 的,如机械问题和质量缺陷,历史问题或者设备超负荷等。通 常,通过查找设备的潜在缺陷,有助于问题的解决。

價值工時

負載時間 稼動時間 標準稼動時間 價值 稼動時間

不良的損耗

10 管理損耗 11 動作損耗 12 編制的損耗 13 置換成自動化的損耗 (節省 人工化) 14 量測調整重工損耗

设备总效率OEE

设备总效率(OEE)

OEE=工作效率×性能效率×质量合格率

其中:工作效率=操作时间/净利用时间

性能效率=单件产品的理想操作时间×总生产件数/操作时间

质量合格率=(总生产件数-缺陷件数)/总生产件数

例:

工作效率:

性能效率:

质量合格率:

OEE=86.3%×83.4%×93.8%=67.5%

设备总效率是对一个给定的设备的工作效率、性能效率和质量合格率的测量。

设备总效率的数据将有助于识别由于机器效率低而引起的损失。

目标:国际上OEE在85%。

设备总效率应该在固定操作的机器上测量。

如果合适,应该按班、按产品来搜集数据,并且可以用来识别可能的改进和证实工艺更改的效率。

OEE计算公式

完全有效生产率=设备综合效率×利用率 =0.7799×0.862×100% 3 =67.2%

■练习

• 某生产线共有10台设备,单班出勤时间为11H,当班生产实绩1800台,不良率为5%, 设计C/T为18秒,例行的早晚会30分钟,设备清扫点检15分钟,在生产过程中一台设 备停止30分钟,刀具交换、型号更换及设备调整30分钟,请问此生产线的综合效率是 多少,完全有效生产率是多少?

4

2

■OEE的计算实例

某生产线作业一天的生产状况:

勤务时间 580分 计划内停机时间 早晚会/教育 60分 其它 20分 计划外停机 故障 30分 调整 30分 200个 2.50% 2分 生产数 不良率 理论C/T

稼动时间 时间稼动率= 负荷时间 理论C/T×生产数 性能稼动率= 稼动时间 良品数 良品率= 生产数 负荷时间

■OEE与TEEP的计算方式

·设备综合效率(OEE)=时间稼动率×性能稼动率×良品率 ·=(稼动时间/负荷时间×100%) ×(性能稼动时间/稼动时间×100%)

×(生产台数-不良台数/生产台数×100%)

·完全有效利用率(TEEP)=设备利用率×OEE ·设备利用率=负荷时间/勤务时间 ·负荷时间=勤务时间-计划停机时间-非设备因素停机时间

这里,非设备因素停机时间指:停水、停电、停气、停汽、等待计划排产、等待定单、 等待上、下工序等所有不是本台设备因素造成的停机损失

1

■OEE与TEEP的计算方式

·时间稼动率=稼动时间/负荷时间×100% =(负荷时间-停机时间)/负荷时间×100% 即负荷时间与设备扣除停机后实际稼动之比率

·性能稼动率=速度稼动率×实质稼动率×100% =(基准C/T/实际C/T) ×(生产量×实际C/T/稼动时间)×100% = 基准C/T×生产量/稼动时间×100% = 性能稼动时间/稼动时间×100%

设备综合效率oee公式

设备综合效率oee公式

设备综合效率(OEE)是衡量生产过程中机器或设备的生产效率的一种指标。

它由三部分组成:可用率(A)、效率(E)和质量率(Q)。

其公式为:OEE=A×E×Q。

可用率(A)是指机器或设备在某一时间段内正常使用的比例,可以通过减去机器或设备的停机时间来计算得出。

效率(E)是指机器或设备在某一时间段内实际工作的比例,可以通过减去机器或设备的空转时间来计算得出。

质量率(Q)是衡量某一时间段内产品的质量水平的比例,可以通过减去产品的次品数量来计算得出。

因此,最终的设备综合效率(OEE)公式可以表示为:OEE=A×E×Q,其中A、E、Q分别表示可用率、效率和质量率。