含钛高炉渣的利用

含钛高炉渣热处理后TiO_2在水溶液中的溶出

含钛高炉渣热处理后TiO_2在水溶液中的溶出含钛高炉渣的大量堆弃既浪费资源又污染环境,如何将其综合利用已成为当前亟待解决的问题。

本文探究了以含钛高炉渣为原料,采用硫酸铵加热熔解法,加入不同比例的助熔剂硫酸钾或硫酸氢钾,经熔解反应、浸出和过滤,实现钛、镁和铁等组分的提取;通过化学分析方法测定水溶性钛、镁和铁的含量,并计算其溶出率;同时通过单因素实验,研究添加硫酸钾和硫酸氢钾助熔剂的各种工艺参数对Ti,Mg和Fe的溶出率的影响,并确定提取Ti的最佳工艺参数。

通过对熔解反应产物浸出过滤所得的钛液进行调节pH和添加螯合剂的方法,使得钛液得到完全水解,得到纯度较高的TiO2产物。

对水解后的钛液进行处理,得到回收熔剂,用回收熔剂代替原熔剂处理含钛高炉渣,并研究Ti和Fe的溶出率。

研究结果表明,由缓冷渣提取Ti的最佳工艺参数分别是:将缓冷渣、硫酸铵和硫酸钾按一定质量比混合,加热至380℃并恒温36min,在此条件下,Ti的溶出率为75.9%;将缓冷渣、硫酸铵和硫酸氢钾按一定质量比混合,加热至410℃并恒温36min,在此条件下,Ti的溶出率为77.4%;由水淬渣提取Ti的最佳工艺参数分别是:将水淬渣、硫酸铵和硫酸钾按一定质量比混合,加热至410℃并恒温36min,在此条件下,Ti的溶出率为98.0%;将水淬渣、硫酸铵和硫酸氢钾按一定质量比混合,加热至350℃并恒温36min,在此条件下,Ti的溶出率为99.3%。

在TiO2沉淀的研究中发现,pH对钛的沉淀影响较大,pH越大,钛的沉淀越完全。

但是pH过高将导致钛液中Fe和Al的共沉淀,使得Ti02的纯度降低,因而在钛液的水解过程中应控制溶液pH<3.16。

通过向钛液中添加EDTA、氨基乙酸和柠檬酸,对Fe进行螯合,然后控制溶液的pH进行Ti的沉淀。

结果发现氨基乙酸的加入基本没有改变Ti、Fe和Al的沉淀;EDTA的加入可以有效地对Fe和Al的沉淀产生抑制作用,可以实现Ti、Fe和A1的有效分离;且随着pH的增大钛的沉淀率略有提高;柠檬酸的加入可以使钛的沉淀率增大,而当pH>3.00时柠檬酸与钛亦发生螯合反应,对钛的沉淀有延缓作用;且柠檬酸的加入并不能有效的控制Fe和Al的沉淀,因而二氧化钛产物中铁和铝的氧化物含量很高,导致产物的纯度不高。

硫酸铵熔融反应法从含钛高炉渣中回收钛

Ab t a t A li g r a to o e s sr c : me tn e c i n pr c s wa d v l pe t r ns o m he tt ni m n tt n u — a i g bl s s e e o d o t a f r t ia u i ia i m be rn a t f r a e sa i t wa e — o u e ne s h s u n c lg n o t r s l bl o , uc a Ti O4 y h t e t e wih mm o i OS b t e r a m nt t a n um s la e nd u f t a po a sum s la e, t r c v r ia um. t si bi u f t o e o e tt ni The fe t o q n iis f mmo um s la e nd e f c s f ua tte o a ni u f t a po a s m t sm

关 键 词 :含 钛 高炉 渣 ;二 氧化 钛 ; 回 收

D : 1 . 9 9 Jis . 4 8 1 5 . 0 2 0 . 4 OI 0 3 6 /.sn 0 3 1 7 2 1 . 3 0 5

中 图分 类 号 :TF 1 1 3 1 .

文 献 标 志 码 :A

文 章 编 号 :0 3 — 1 5 ( 0 2 3 9 1 5 4 8 1 7 2 1 )0 —0 9 —0

的原料和能量且容易造成二次污染整体利用主alo6nhhso234414要是利用含钛高炉渣碳氮还原法制备陶瓷制also3ho3nhso62432424151718192021备复合肥光催化材料和抗菌材料虽然含钛高炉渣的xrd分析无衍射峰但根这些方法未产生新的废弃但是均处于实验研究阶据熔融相图理论这些物质在炉渣中均以较为稳定

高钛渣在钢铁冶炼中的利用现状与发展趋势

高钛渣在钢铁冶炼中的利用现状与发展趋势高钛渣是一种在钢铁生产中产生的副产品,它含有丰富的钛元素。

随着钛合金的广泛应用和不断增长的市场需求,高钛渣的利用变得越来越重要。

本文将分析高钛渣在钢铁冶炼中的利用现状和发展趋势。

首先,我们来看高钛渣的产生和特点。

高钛渣主要由钛铁矿冶炼过程中的渣液组成。

在钢铁冶炼过程中,钛铁矿作为一种含有钛含量较高的矿石,在还原炉中与焦炭一起还原生成钛铁合金,而剩余的渣液就是高钛渣。

高钛渣一般含有30%以上的钛含量,同时还含有一定量的铁、铝等其他元素。

目前,高钛渣在钢铁冶炼中的主要利用方式有三种:回收利用、物理分离和化学法利用。

首先是高钛渣的回收利用。

由于高钛渣中含有较高的钛含量,可以通过回收利用的方式进行二次提取钛。

一种常用的方法是通过浸出、还原、氧化和溶出的过程,将钛从高钛渣中提取出来。

这种方法具有成本低、回收率高的优点,同时可以获得高纯度的钛产品,能够满足高要求的市场需求。

其次是高钛渣的物理分离。

高钛渣中的钛铁合金可以通过物理分离的方式进行回收。

通过磁选和重选等方法,可以将高钛渣中的钛铁合金分离出来,再进行后续加工和利用。

这种方法不仅能够有效利用高钛渣中的钛铁资源,还可以减少对环境的污染。

最后是高钛渣的化学法利用。

高钛渣中的其他元素如铁、铝等也具有一定的价值,可以通过化学方法进行提取和回收。

例如,可以通过氧化和还原的反应将高钛渣中的铁提取出来,用于生产铁制品。

同时,通过酸浸和碱浸等方法,还可以提取出高钛渣中的铝、硅等元素,用于其他工业领域。

除了以上的利用方式,高钛渣还可以用于冶金反应的助熔剂和熔剂,提高冶炼的效果和产量。

此外,高钛渣还可以用于水泥生产、建筑材料、耐火材料等行业。

随着技术的不断进步和对资源的深入开发利用,高钛渣在这些领域的应用前景非常广阔。

在未来,高钛渣的利用将逐渐趋于多样化和高效化。

随着科技的进步和环保意识的提高,高钛渣的回收率将进一步提高,相关的提取和分离技术也会得到不断改进。

含钛高炉渣综合利用的研究进展

含钛高炉渣综合利用的研究进展景建发;郭宇峰;郑富强;谢小林;杨凌志;陈凤【摘要】我国钒钛磁铁矿经高炉法冶炼后钛资源基本都富集在渣相中,结构复杂,无法进一步回收利用,造成钛资源无法有效利用和环境污染等问题.归纳了国内外含钛高炉渣综合利用方面的研究成果,从整体利用和提钛2方面分别讨论了目前已开发的利用方法所存在的问题.整体利用含钛高炉渣(如制作建筑材料、特种功能材料等)法虽然能解决堆积产生的环境问题,但经济附加值低,且大量的钛资源被浪费,对钛资源的利用率低.在含钛高炉渣提钛利用方法中,直接酸解法或者碱法处理制备的产品品质低,经济性差,还会带来二次污染;含钛高炉渣制备含钛合金的方法成本高、产品应用范围窄;选择性富集分选法提钛时含钛矿物的转变不彻底,并且能耗高、添加剂消耗量大,钛的回收率不高;高温碳化—低温氯化工艺中高温碳化过程可以利用液态炉渣的物理热,大幅降低了碳化工序的能耗,低温氯化过程可在400~550 ℃实现TiC的选择性氯化,避免了钙镁等杂质的影响,且氯化产物杂质含量低,钛回收率高,产品价值高、市场大.在此基础上,指出高温碳化—低温氯化处理含钛高炉渣具备工业化应用前景,值得进一步开展研究.%The titanium resources of vanadium titanomagnetite concentrate are enriched in the Ti-bearing blast furnace slag after the blast furnace smelting in China.The Ti-bearing blast furnace slag has complex compositions so that it can′t be comprehensive utilized.The Ti-bearing blast furnace slag not only brings a huge environment pollution but also lead to the waste of titanium resource.The development of study on comprehensive utilization of Ti-bearing blast furnace slag were summa-rized,emphases the problems existing on the direct-utilization methods and extraction of titanium from Ti-bearing blastfurnace slag.Directly utilize the slag(such as make building material and function material) have a disappoint results of titanium utili-zation efficiency and has little beneficiation value,although it can solve the environmental problems caused by the accumula-tion.The methods of extracting titanium,via direct acid preparation or alkalinetreatment,product quality and economical effi-ciency is low,can cause secondary pollution;blast furnace slag containing titanium produce titanium alloy cost is high,the product application range is narrow;titanium minerals shift not thoroughly by selective enrichment and separation method to ex-tractive titanium,and high energy consumption,large consumption of additives,titanium recovery rate is not high;High temper-ature carbonization and low temperature chlorination process,the high temperature carbonization process can make use of physi-cal heat of liquid slag,greatly reduce the carbonization process of energy consumption,low temperature chlorination process can be realized in 400 ~ 550 ℃ TiC selective chlorination,avoid the influence of impurities such as calcium,magnesium,and chloride products of low content of impurities,titanium recovery rate is high,the product value is high.On this basis,points out that the high temperature carbonization and low temperature chlorination method has industrialization prospect,deserves further research.【期刊名称】《金属矿山》【年(卷),期】2018(000)004【总页数】7页(P185-191)【关键词】钒钛磁铁矿;含钛高炉渣;综合利用;提钛【作者】景建发;郭宇峰;郑富强;谢小林;杨凌志;陈凤【作者单位】中南大学资源加工与生物工程学院,湖南长沙410083;中南大学资源加工与生物工程学院,湖南长沙410083;中南大学资源加工与生物工程学院,湖南长沙410083;中南大学资源加工与生物工程学院,湖南长沙410083;中南大学资源加工与生物工程学院,湖南长沙410083;中南大学资源加工与生物工程学院,湖南长沙410083【正文语种】中文【中图分类】TD925世界钒钛磁铁矿资源储量丰富,现已探明储量超过400亿t,保有储量300亿t[1],而我国的钒钛磁铁矿资源储量约为98.3亿t,占世界钒钛资源储量的33%[2]。

钛渣的用途

钛渣的用途钛渣是指在钛冶炼过程中产生的废弃物或残渣。

由于钛金属的高熔点和强氧化性,使得其冶炼过程中产生大量的废渣。

然而,这些钛渣并不是纯粹的废弃物,它们具有一定的回收利用价值。

下面将详细介绍钛渣的主要用途。

1. 钛合金生产:钛渣是钛合金生产的重要原料之一。

通过混合钛渣与钛铁、钛粉等其他原料,经过还钛反应和真空炉熔炼,可以生产出各种不同成分的钛合金。

钛合金具有优异的耐腐蚀性、高强度、低密度等特点,广泛应用于航空航天、船舶制造、汽车工业等领域。

2. 钛酸亚铁的制取:钛渣中主要含有氧化铁和氧化钛,通过还原反应可以将其中的氧化钛转化为钛酸亚铁。

钛酸亚铁是一种重要的工业原料,可用于生产涂料、陶瓷、磁性材料等。

3. 钛酸盐制备:钛渣中的氧化钛可以通过酸法或碱法提取,制备钛酸盐。

钛酸盐在化工、建材、电子、医药等领域具有广泛的应用,例如用于制造钛酸盐纤维、钛酸盐陶瓷、钛酸盐玻璃等。

4. 高性能钛陶瓷制备:钛渣中的氧化钛可以用于制备高性能钛陶瓷。

钛陶瓷具有优秀的耐磨损性、耐腐蚀性和高温稳定性,可用于制造航天器件、制动系统、人工关节等。

5. 碳化钛制备:钛渣中的氧化钛可以经过渗碳反应制备出碳化钛。

碳化钛具有优异的耐腐蚀性和摩擦性能,可用于制造高温耐磨材料、断路器触头等。

6. 钛酸盐固化剂:钛渣中的氧化钛可用于生产固化剂。

将钛渣煅烧处理后,得到的固化剂对水泥和混凝土的固化效果优异,能够提高混凝土的力学性能和耐久性。

7. 硅酸钛制备:钛渣中的氧化钛可以经过合成反应,制备出硅酸钛。

硅酸钛是一种重要的电子材料,可应用于电容器、探测器、压电器件等。

8. 磷酸钛制备:钛渣中的氧化钛可用于制备磷酸钛。

磷酸钛是一种重要的功能性陶瓷材料,可用于制造感温电阻、超声波换能器和发声器件等。

9. 氧化物电子陶瓷制备:钛渣中的氧化钛可以经过特定处理制备各种氧化物电子陶瓷。

这些陶瓷材料在电气、电子和信息科学等领域具有广泛应用。

总结起来,钛渣的用途非常广泛,可以用于钛合金生产、钛酸亚铁制备、钛酸盐制备、高性能钛陶瓷制备、碳化钛制备、钛酸盐固化剂生产、硅酸钛制备、磷酸钛制备、氧化物电子陶瓷制备等多个领域。

高炉渣的循环利用趋势

高炉渣的循环利用趋势

高炉渣的循环利用趋势正在逐渐增强。

高炉渣是指在炼铁过程中产生的固体废物,主要由氧化铁、硅酸盐和氧化钙等组成。

随着资源的日益紧缺和环境保护意识的提高,对高炉渣的循环利用重视度不断提升。

高炉渣的循环利用主要包括以下几个方面:

1. 填筑材料:将高炉渣用作道路建设、堤岸填筑、地基加固等材料,能够有效利用其机械强度和石料的特性,减少对自然资源的开采和破坏。

2. 水泥生产:高炉渣中的氧化铁和硅酸盐等物质对水泥的生产具有良好的混合和磨合性能,可以作为水泥生产的原料,减少对原始矿石的需求。

3. 冶金回收:通过熔炼和加工,高炉渣中的金属成分如铁、镍、钴等可以被回收利用,实现资源的再生和再利用。

4. 土壤改良剂:高炉渣中的氧化钙等成分对土壤的酸碱度调节和改良具有显著效果,可以用于农业生产和园林绿化。

随着技术的不断进步和政策法规的支持,高炉渣的循环利用将会成为未来的发展趋势,对资源和环境都将带来积极的影响。

高炉渣与转炉渣综合利用汇总

高炉渣与转炉渣综合利用摘要:转炉炼钢过程中的主要副产品是转炉渣,目前我国转炉渣的利用率仅为10%。

为提高转炉渣的利用率,应按照分析成分、制定利用方案、综合处理、分级利用 4 个主要步骤,根据当地的实际情况,建立不同适应性的阶梯利用方式,以实现最好的社会效益、环境效益和经济效益。

介绍了当前国内外高炉渣综合回收与利用现状,对比分析了高炉渣各种处理工艺的优点和不足,展望了高炉渣回收与利用的发展趋势。

关键词:普通高炉渣;含钛高炉渣;综合利用转炉渣;综合处理;利用;分析1高炉渣处理工艺与综合利用高炉渣是冶炼生铁过程中从高炉中排出的副产品,是我国现阶段最主要的冶炼废渣。

在20世纪70年代以前,一直作为工业废弃物堆放。

随着钢铁工业的发展,各种高炉渣的堆积量日益增大,高炉渣的堆积不仅对环境造成了严重污染,也是一种资源的严重浪费,随着世界范围资源的日益贫乏,对高炉渣进行综合利用,变废为宝已刻不容缓。

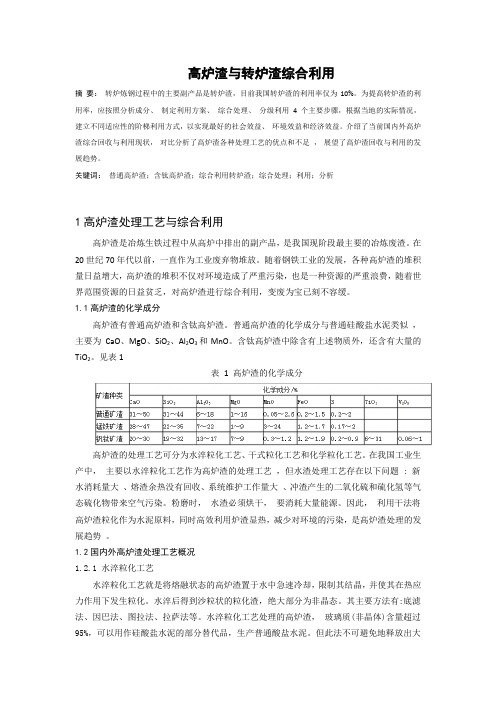

1.1高炉渣的化学成分高炉渣有普通高炉渣和含钛高炉渣。

普通高炉渣的化学成分与普通硅酸盐水泥类似,主要为CaO、MgO、SiO2、Al2O3和MnO。

含钛高炉渣中除含有上述物质外,还含有大量的TiO2。

见表1表 1 高炉渣的化学成分高炉渣的处理工艺可分为水淬粒化工艺、干式粒化工艺和化学粒化工艺。

在我国工业生产中,主要以水淬粒化工艺作为高炉渣的处理工艺,但水渣处理工艺存在以下问题 : 新水消耗量大、熔渣余热没有回收、系统维护工作量大、冲渣产生的二氧化硫和硫化氢等气态硫化物带来空气污染。

粉磨时,水渣必须烘干,要消耗大量能源。

因此,利用干法将高炉渣粒化作为水泥原料,同时高效利用炉渣显热,减少对环境的污染,是高炉渣处理的发展趋势。

1.2国内外高炉渣处理工艺概况1.2.1 水淬粒化工艺水淬粒化工艺就是将熔融状态的高炉渣置于水中急速冷却,限制其结晶,并使其在热应力作用下发生粒化。

水淬后得到沙粒状的粒化渣,绝大部分为非晶态。

其主要方法有:底滤法、因巴法、图拉法、拉萨法等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专题含钛高炉渣的利用(西安建筑科技大学冶金工程学院,西安710055)摘要:本文介绍了我国含钛高炉渣做了一个总体的介绍,并且从非提取钛与提取钛两个方面介绍了目前的研究对含钛高炉渣的利用方法,最后对含钛高炉渣的前景做了分析。

关键词:含钛高炉渣,成分,利用1.含钛高炉渣的概述含钛高炉渣是冶炼钒钛磁铁矿产生的高炉渣。

含钛高炉渣一般由CaO、MgO、Si02、A1203和Ti02等组成,根据渣中TiO2:含量由低到高可以分为:低钛含钛高炉渣(Ti02<10%)、中钛含钛高炉渣(Ti0210%-15%)和高钛含钛高炉渣(渣中TiO2达24%左右)。

含钛高炉渣经过富集形成一种含TiO2:较高的富钛料,TiO2含量一般大于90%。

这种富钛料便于分离或提取金属钛。

国外高炉冶炼使用的钛铁矿石含钛量较低,一般含Ti02不超过3%~4%,其高炉渣中所含的TiO2一般都低于10%。

因此,不需要特殊的加工处理,完全可按普通高炉渣加以利用。

我国铁矿石资源多为伴生矿,尤其在攀枝花和承德等地冶炼钒钛矿时产生的钒钛矿高炉渣,每年排出几百万吨,其中有部分含钛5%以下的矿渣用做水泥掺合料,还有一些生产矿渣碎石以及膨胀矿渣珠。

我国含钛高炉渣主要化学成分:2.高钛高炉渣非提取钛方面的利用2.1 用作建筑材料普通的炉渣由于TiO2含量低,可以直接用于生产水泥,而高炉渣中TiO2含量高,使它在这方面的应用变得困难。

有研究表明,活化的高钛高炉渣可用于生产钛矿渣硅酸盐水泥。

含钛高炉渣在建筑方面的另一个重要应用是作为普通混凝土的骨料。

含钛高炉渣分为重矿渣和水淬渣,重矿渣化学成分稳定,破碎后可用作普通混凝土的骨料,其性能满足使用要求。

水淬渣的物理性能和力学性能接近天然砂,且比天然砂的强度高、棱角完整,可代替天然砂配制水泥砂浆用于建筑工程,将活化后的含钛高炉渣也可用作水泥掺和料。

2.2 用含钛高炉渣制备光催化材料。

有资料显示,冶炼过程能够使钛资源进行一次富集,从而使一开始品位较低的钛资源得到了很好的富集。

而且炉渣中各种元素都是稳定元素,没有放射性元素的存在,所以利用它作为光催化降解剂是完全可能的。

而且有研究表明,用经过一定的加工处理的含钛炉渣来降解某种惰性颜料,降解率可达到50%~60%。

可见含钛炉渣具有比较理想的光催化降解作用,也说明了含钛高炉渣在光催化领域具有一定的应用前景。

含钛高炉渣中含有一定量的其他金属和非金属离子,这些离子对TiO2的光催化作用有一定的影响,根据一些文献的报道,在TiO2中有选择性地掺杂适量金属离子对Ti02的光催化性能起到很好的改善作用。

在专利(CN0209771.2)中提到一种用含钛渣制备光催化性能材料的方法,属于陶瓷材料制备的方法,主要是用来源广泛的含钛高炉渣,添加少量的过渡金属或稀土化合物,经过原料破碎、分选、预烧、配料、球磨、负载、干燥、烧成、冷却工艺步骤,将料浆负载于陶瓷、金属、玻璃有机物和建筑材料的表面,形成膜材料,本发明的膜材料除了具有普通膜材料的性之外,同时还具有光催化性能,可以分解水中有机污染物,净化环境空气,杀菌去臭,不但降低了材料的制取成本,而且回收了大量的工业废渣,产品综合性能优良,还可制作块体材料。

2.3 制取钛白粉有专利中提到用含钛高炉渣制取钛白粉的方法,属于湿法生产二氧化钛领域。

其特征在于用10%-96%的硫酸分解含钛高炉渣粉末,控制硫酸用量和分解温度,用水及水解母液浸出钛硫酸盐,制出完全符合国家使用标准的焊条级,搪瓷级和冶金级钛白粉。

是钛白粉的生产成本大大降低,而且流程短,采用常规设备即可工业化生产。

2.4 制作陶瓷釉在含钛炉渣中加入必要的配合料,制得陶瓷钛渣釉。

制太渣釉,综合利用了我国的矿产资源,消除了大量的排放钛渣造成的污染。

钛渣釉可取代乳浊釉,成本低,加入色釉后,能得到各种彩色的艺术装饰釉;施于陶瓷制品表面,烧成后能提高陶瓷制品的商品档次。

2.5 用含钛高炉渣直接制造微晶玻璃制品用含钛高炉渣,不添加任何辅助材料,加热高1450-1600℃熔融,经过浇注或者离心成形,再经退火及微晶化处理及可制得微晶玻璃制品。

熔化池炉壁采用水冷保护,使炉内壁接触高炉渣液处于粘滞状态,成为新的内炉壁,保护了池炉的耐火材料。

能处理掉大量含铁炉渣,消除了排气废渣所造成的环境污染。

2.6 吹制矿棉利用高炉矿渣中TiO2可提高熔体表面张力的粘度、增强纤维的化学稳定性,有利于形成长纤维的特点,以TiO2含量大于15%的高炉矿渣为主要原料生产新型矿渣棉,改善了传统矿渣棉纤维短、脆性大及不能应用于潮湿、高温环境的缺陷,拓展了矿渣产品的应用领域。

该工艺所得新型矿棉渣球含量≦12.0%;纤维平均直径≦7.0um,堆密度≦61-200kg/m3,导热系数≦0.44W/(m.K),耐火性能优越,热负荷收缩率大于600℃,满足GB/T11835-1998标准要求的矿棉渣。

该技术的特点是:以高钛型高炉渣为原料制备的新型含钛矿棉与普通矿棉相比,具有成纤维能力优越、热荷重收缩率温度高的特点,避免了传统矿棉抗水化能力差的特点,不仅可以用于传统建筑节能材料如矿棉隔音、隔热材料等,还可以用于高湿环境如海洋、水工工程中的吸音、隔热材料等,附加值大大高于普通棉。

该技术存在的问题是:新型矿棉含有15%左右的TiO2,与普通矿棉相比,颜色较深,若作为建筑装饰材料还需下游厂家做大量配套研究,才能广泛开拓市场;新型矿棉密度很小,若生产的离目标市场较远,将导致运输成本大幅增高。

3.高钛高炉渣提取钛方面的利用3.1 高温碳化低温选择性氯化高温下用碳还原高炉渣,使渣中的TiO2转变为TiC,相应的渣称为碳化渣。

这种碳化渣在700℃以下进行“低温选择性氯化”,将高炉渣的钛以TiCl4的形式提取出来,这是从品味低、复杂钛原料中提取钛的一种工艺。

高温碳化低温选择性氯化工艺从高钛高炉炉渣提钛技术,其流程如下:工艺特点为:工艺流程短,只有碳化和氯化两个工序,且生产的四氯化钛是钛产业发展的中间产品,可用于进一步开发氯化钛白、海绵钛、云母钛、钛酸酯的和制备钛白生产的外加品种;采取热装工艺,能充分利用熔融渣的物理显热,达到节能降耗的目的;高温碳化低温选择性氯化回避了炉渣钛贮存分散,品位低给提取技术带来难题,避免了高钙、高镁对氯化操作的影响;处理量较大,处理效率较高,碳化率达到85-90%,钛回收率64%,碳化钛达14%,碳化钛的碳化率达到90%,高碳高炉渣中TiO2综合利用率达到57.3%;氯化残渣可做水泥建材或土壤改性复合肥等,不产生二次污染;产业化前景看好,碳化渣制备可集中处理,氯化可分散进行,解决了工程化场地问题。

该技术存在的问题是:碳化的工艺尚不够完善(经济的碳化率,碳化终点判别)、电极的保护问题、热装问题;碳化渣氯化工艺研究不够全面、系统、氯化装备整体水平不高,尤其是控制系统落后,稳定运行时间不够长;氯化残渣的大规模利用程度还需要技术上问题的解决。

3.2 等离子熔融还原提钛有研究表明用等离子熔融炉,采用适当的还原体系,利用熔渣1200℃的余热,辅助少量的外加热源,使高炉渣中的TiO2、SiO2等被还原成为钛硅合金(含Fe、Ti、Si)和以铝酸钙为主的提钛残渣,合金可替代钛铁用于炼钢,残渣可用作铝酸盐水泥原料和冶金辅料。

等离子熔融还原提钛工艺流程如下:工艺特点为:采用直接选钛方式处理高钛型高炉渣,工艺流程短,若能产业化,有利于实现高钛型高炉渣的大规模回收利用。

而且还原产品中钛含量在43%以上,提钛残渣中TiO2含量小于2%;反应迅速,熔炼时间短,设备大型化容易,工作电弧稳定,噪声小,在惰性气体保护下,合金烧损小,合金收得率高;硅钛铁合金可作微合金钢和特殊钢的冶炼原料;提钛后残渣可用于制作CA50水泥;或再加入CaO对尾渣进行调质,并配加3%-6%的BaO,可获得脱硫性能较好的炼钢精炼脱硫剂的基础渣。

该工艺存在的问题主要是钛硅合金和提钛残渣均是全新的产品,没有相应的产品标准,产品的应用研究和市场开拓还有很多工作要做。

3.3 冶金改性选矿技术利用传统的矿热炉还原法制备的高钛渣,一般Ti02的含量数仅为60%-75%,品位低,不适合作为硫酸法或氯化法制备钛白的原料。

高钛渣熔体氧的化学位较低,具有还原性特征凝渣中的矿物相有黑钛石固溶体、Ti203固溶体、金属铁、Ti、磁黄铁矿及硅酸盐玻璃隐晶质等。

其中黑钛石同溶体是主要含钛矿物相,Ti02含量高,结晶温度高,是早期析晶的产物。

虽然有可能使渣中钛组分选择性富集于黑钛石矿相中,促进黑钛石结晶析出长大。

但是,长柱状的黑钛百性脆、硬度低、不易与渣中硅酸盐相单体解,不适于物理选矿分离。

根据熔渣离子结构理论和晶体化学原理,基于“选择性富集与析出”研究结果,通过预氧化、加入添加剂及高温热处理等改性手段,有可能使黑钛石氧化为金红石,让渣中绝大部分TiO2在化学位梯度的驱动下,选择性地富集为金红石相,并且实现选择的析出与粗化,由于金红石硬度高、密度大、适于选矿方法分离。

其主要是通过添加钢渣,CaO、Fe2O3等对高炉渣进行改性,是渣中TiO2转移到钙钛矿相中,然后分理出钙钛矿高炉渣冶金改性选钛流程如下:工艺特点为:改性高炉渣在含TiO217.45%的条件下,可获得TiO240.12%的精矿,回收38.66%的技术指标。

若改性高炉渣含TiO2 21%以上,精矿TiO2品位可达到45%以上;选矿技术处理量打,年处理300万吨高炉渣,可获得TiO240%的钛精矿18万-20万吨;选择性析出分离技术能改变高钛高炉渣中太矿物“分散与细小”的特点,实现“富集与长大”两步转化;选择性析出分离技术是选矿与冶金联合的绿色分离技术,具有清洁、高效、运行成本低、处理量大、适用性强的特点,但工艺流程长。

该技术存在的问题:因钙钛矿晶粒大小不一,以及钙钛矿与尖晶石共生,单体解体效果差,选别困难,选矿试验钙钛矿精矿收率以及精矿品味还不理想;高炉渣冶金改性设备的大型化较为困难;钙钛矿物料直接利用价值不高,如果采用酸浸除杂升级,成本将显著升高。

3.4 用含钛高炉渣生产富钛料富钛料一般指TiO2含量不小于85%的电炉冶炼钛渣或人造金红石。

用电炉冶炼钛精矿制取的产品称为钛渣,当钛渣中TiO2含量不小于90%时,该产品称为高钛渣(富钛料),TiO2含量小于90%时,产品称为钛渣。

以钛精矿为原料,用其它方法制取的产品称为人造金红石。

天然生成,仅经简单的采矿、选矿,便能得到含TiO2不小于90%时的产品称为金红石或天然金红石。

在专利(CN200510021390.1)中提出一种以钢铁冶炼生产中排放的含钛高炉渣为原料生产富钛料的工艺方法,基本工艺是先用电磁波对含钛高炉渣实施辐射,然后用硫酸对高炉渣中的钛进行选择性酸解,酸解反应经过固液分离去除固相后,对液相再次实施电磁波辐射,辐射结束后加入水进行水解结晶反应,固液分离得到的固体经煅烧即制得成品富钛料,酸解反应后的固相为钛硅石膏,可用作建筑材料。