钛合金的合金化原理

钛合金的热处理基本原理

钛合金的热处理基本原理钛合金的热处理基本引言钛合金是一种重要的结构材料,具有广泛的应用领域。

然而,由于其特殊的化学成分和晶体结构,钛合金的热处理相对复杂。

在本文中,我们将从浅入深地介绍钛合金的热处理基本原理。

1. 钛合金的结构与特点钛合金由钛和其他合金元素组成,具有较高的强度、优良的耐腐蚀性和低的密度。

然而,钛合金的晶体结构也使其具有一些局限性,例如易形成过热α相和热稳定β相的共存状态。

2. 热处理的基本概念热处理是通过加热和冷却来改变材料的结构和性能的方法。

对钛合金进行热处理可以改变其晶粒尺寸、相组成和晶体方向性,从而调控其力学性能和耐腐蚀性。

3. 热处理的常见方法钛合金的热处理常见方法包括退火、时效、固溶处理和淬火等。

这些方法可以单独应用,也可以组合使用,以便达到最佳的材料性能。

•退火退火是将钛合金加热至适当温度并经过一段时间保温后缓慢冷却的过程。

退火可以消除内部应力、改善材料的塑性和韧性,并提高晶体的等轴性。

•时效时效是在退火完成后,将钛合金再次加热至一定温度下保温一段时间,然后冷却的过程。

时效能够使钛合金中的析出相达到最优化的状态,进一步提高材料的强度和韧性。

•固溶处理固溶处理是将钛合金加热至固溶温度,并迅速冷却以保持固溶状态。

固溶处理可以改善合金的可加工性,但会降低强度和耐蚀性。

•淬火淬火是将钛合金迅速冷却至室温,以形成固溶相。

淬火可以使合金获得最高的强度和硬度,但可能导致脆性增加。

4. 热处理过程中的微观变化在钛合金的热处理过程中,晶体结构和相组成会发生微观变化。

热处理可以引起晶粒长大或细化、相转变或析出反应。

这些变化对材料的性能具有重要影响。

结论综上所述,钛合金的热处理是调控其性能的重要方法。

不同的热处理方法可以针对不同的应用需求选择。

熟悉钛合金的结构和特点,并理解热处理的基本原理,对于正确应用热处理技术具有重要意义。

参考文献[1] Gupta, , Aman, D., Kashyap, , & Patnaik, A. (2016). Heat treatment of titanium alloys - A review. Materials Science and Engineering: A, 654, .。

钛合金的熔炼工艺-电子束冷床熔炼法(EBCHR)

钛合金的熔炼工艺-电子束冷床熔炼法(EBCHR)真空自耗电弧熔炼一直是钛合金的主要熔炼方法。

为了提高航空发动机用钛合金铸锭成分的均匀性和尽可能消除偏析等缺陷,一般采用三次真空电弧熔炼。

但研究证明,真空电弧熔炼消除钛合金中的高密度夹杂(HDI)和低密度夹杂(LDI)的能力有限。

而这两种缺陷是钛合金零部件的疲劳裂纹源,降低了零部件的使用寿命。

若用于航空发动机,可能引起重大事故。

因此美国在20世纪80年代开始研究开发一种熔炼钛合金的新工艺———冷床熔炼(Cold Hearth Melting,简称CHM)技术。

根据热源的不同,冷床熔炼可以分为电子束冷床熔炼(Electron Beam Hearth Melting,简称EBCM 或Electron Beam Cold-Hearth Remelting,简称EBCHR)和等离子束冷床熔炼(Plasma Arc Cold Hearth Melting,简称PACHM)两种熔炼方式。

冷床炉熔炼技术独特的熔炼方式,可以有效消除钛合金中的各种夹杂物,解决了长期困扰钛工业界的一大难题,因此,冷床熔炼技术可以认为是钛合金熔炼技术发展史上的一次飞跃。

冷床熔炼就是在冷坩埚(水冷坩埚)熔炼技术的基础上,再加上电子束或等离子束的高温外加热源作用的结合。

所谓冷床实际就是凝壳熔炼的坩埚,冷床熔炼就是凝壳熔炼的新发展。

1905年,德国的西门子(Siemens)公司和Haisko用电子束熔炼钽首次获得成功,但由于当时世界的真空技术发展水平还很有限,从而阻碍了电子束熔炼技术的发展。

真正将电子束熔炼技术推向商业化是在1957年,Temescal冶金公司利用电子束熔炼钛锭。

之后Temescal冶金公司大力发展电子束熔炼技术,在20世纪60年代初期,该公司利用横向电子枪熔炼炉制备了直径80mm的钽锭和钨锭以及直径127mm、重数百公斤的钛锭。

20世纪80年代,现代轴向电子枪取代了早期的横向电子枪,使得电子束熔炼炉的产能得到真正意义上的大幅提高。

钛合金烤色原理

钛合金烤色原理宝子们,今天咱们来唠唠钛合金烤色这个超有趣的事儿。

钛合金这玩意儿啊,它本身就很神奇。

那烤色呢,就像是给它穿上了一件五彩斑斓的魔法外衣。

其实啊,钛合金烤色主要是利用了钛这种金属独特的物理和化学性质。

咱先说说钛合金的结构。

钛合金它的原子排列就像是一群规规矩矩的小士兵,但又有着自己独特的小个性。

当我们要给它烤色的时候呢,就像是在跟这些小士兵玩一个变色游戏。

烤色的过程啊,很大程度上是基于氧化反应。

你看啊,当钛合金被放在高温环境下的时候,就像是被推进了一个魔法熔炉里。

空气中的氧气就开始和钛合金表面的钛原子“手拉手”,开始一场热热闹闹的化学反应。

这个氧化反应可不是乱来的哦,它是非常有规律的。

随着温度的升高和时间的变化,钛合金表面形成的氧化膜厚度就会不一样。

这氧化膜的厚度就像是给钛合金调色的关键密码。

比如说啊,比较薄的氧化膜可能会让钛合金表面呈现出淡淡的金色,就像清晨第一缕阳光洒在上面的那种柔和的金色。

为啥会这样呢?因为这薄氧化膜对光线的折射和反射作用,就像是一个小小的光线魔术师,把光线这么一折腾,就成了那迷人的金色啦。

要是氧化膜再厚一点呢,可能就会出现那种酷炫的蓝色或者紫色。

这就像是在蓝色的海洋里或者神秘的紫罗兰花丛里找到了灵感一样。

这厚一点的氧化膜就像是一个更厉害的光线滤镜,把光线过滤成了这些超美的颜色。

而且啊,这个烤色的过程中,温度的控制那可是相当重要的。

就好比烤蛋糕,温度高一点低一点,烤出来的蛋糕样子和口感就完全不一样。

对于钛合金烤色来说,温度稍微有点偏差,那颜色可能就不是你想要的那种啦。

如果温度太高,可能会让氧化膜生长得太快,颜色就会变得很奇怪,可能就像那种调错了颜色的颜料盘,乱七八糟的。

但要是温度合适呢,就像给钛合金做了一场完美的色彩SPA,那颜色就会美得不像话。

还有哦,在烤色的时候,周围的环境也会有点小影响。

如果周围的空气湿度不一样,或者有一些其他的微量气体存在,就像是在这个魔法变色游戏里加了一点小佐料。

钛合金相变知识(整理)

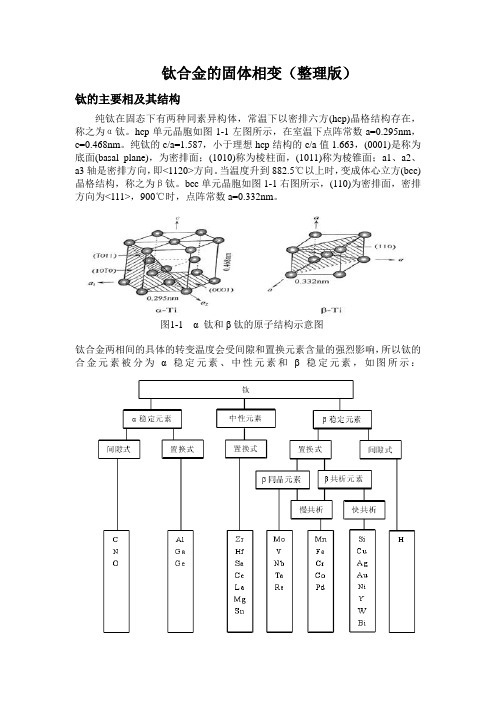

钛合金的固体相变(整理版)钛的主要相及其结构纯钛在固态下有两种同素异构体,常温下以密排六方(hcp)晶格结构存在,称之为α钛。

hcp单元晶胞如图1-1左图所示,在室温下点阵常数a=0.295nm,c=0.468nm。

纯钛的c/a=1.587,小于理想hcp结构的c/a值1.663,(0001)是称为底面(basal plane),为密排面;(1010)称为棱柱面,(1011)称为棱锥面;a1、a2、a3轴是密排方向,即<1120>方向。

当温度升到882.5℃以上时,变成体心立方(bcc)晶格结构,称之为β钛。

bcc单元晶胞如图1-1右图所示,(110)为密排面,密排方向为<111>,900℃时,点阵常数a=0.332nm。

图1-1 α钛和β钛的原子结构示意图钛合金两相间的具体的转变温度会受间隙和置换元素含量的强烈影响,所以钛的合金元素被分为α稳定元素、中性元素和β稳定元素,如图所示:α稳定元素提高α/β转变温度,置换式的Al和间隙式的C、N、O都是强α稳定元素,这些元素含量越多,则钛合金的α/β转变温度越高。

Zr,Hf和Sn 等属于中性元素,因为它们含量很低时略微降低α/β相变温度,当们含量增加时,又会提高α/β相变温度。

β稳定元素能够降低钛的同素异型转变温度,扩大β相区并增加β相在热力学上的稳定性,这类元素包括间隙式的H和大量的置换式元素,其中置换式β稳定元素又分为β同晶元素和β共析元素,这取决于所产生的二元相图的细节。

钛合金的相变钛合金热处理是钛合金学科领域内一个重要的分枝。

其典型特征为: 淬火过程中发生了马氏体相变,或保留高温组织,合金的塑性韧性稍有升高,强度硬度稍有降低。

在随后时效过程中,由于亚稳定相和中间相的生成,合金硬度、强度升高,塑性、韧性降低。

对过渡阶段的每一种亚稳相和中间相都有其产生的条件和相应的性质,钛合金热处理的研究实际上就是对其淬火和时效过程中中间相的研究。

钛合金防融合的原理

钛合金防融合的原理

钛合金防融合的原理是利用钛合金材料的高熔点和优良的综合性能,防止融合的发生。

钛合金的高熔点一般在1600以上,远高于许多其他常见金属材料,如铝和铜。

这使得钛合金可以在高温环境下保持稳定的形状和结构,不容易熔化。

此外,钛合金还具有良好的耐腐蚀性能和机械性能,能够有效抵抗化学腐蚀和磨损。

这使得钛合金在高温、高压、强腐蚀环境中使用时不易受到损害。

钛合金防融合的原理主要包括以下几个方面:

1.高熔点:钛合金的高熔点使得在高温环境下,其不易熔化和变形,从而实现防止融合的作用。

2.氧化膜形成:钛合金表面会形成一层致密的氧化膜,提供了优良的耐腐蚀性能,可以防止材料与环境中的腐蚀介质接触,降低材料的腐蚀速度。

3.合金元素控制:适当的合金化可以增加钛合金的强度和硬度,提高其耐磨性和耐腐蚀性能,降低融合的风险。

综上所述,钛合金防融合的原理主要是通过钛合金的高熔点、氧化膜形成和合金元素控制等方式来防止融合的发生,确保钛合金在高温、腐蚀等恶劣环境下的稳

定性能。

钛及钛合金基础资料

钛合金TA7(Ti-5Al-2.5Sn),TC4(Ti-6Al-4V)和Ti-2.5Zr-1.5Mo等为代表的低温钛合金,其强度随温度的降低而提高,但塑性变化却不大。

在-196-253℃低温下保持较好的延性及韧性,避免了金属冷脆性,是低温容器,贮箱等设备的理想材料。

产品名称:钛丝材质:Gr1,Gr2,Gr3,Gr5,Gr5 ELI,TA1,TA2,TC4,BT-14执行标准:GB/T3623-98,AWSA5.16 AMS,ASTMF 136-84,ASTM F67产品名称:钛棒材质:Gr1,Gr2,Gr3,Gr4,Gr5,Gr7,Gr11,Gr12TA0 TA1 TA2 TA3 TA4 TA5 TA6 TA7TA9 TA10 TC1 TC2 TC3 TC4 Ti6AL-4V ELT执行标准:GB/T2965-98,ASTM B 348-83,ASTM F136-95,AMS4928,ASTM F67产品规格:直径3---200mm产品名称:钛板材质: Gr1 Gr2 Gr3 Gr4 Gr5 Gr7 Gr11 Gr12TA0 TA1 TA2 TA3 TA4 TA5 TA6 TA7 TA9TA10 TC1 TC2 TC3 TC4 TB2产品规格:厚度0.3---60mm宽度:600---1400mm长度:大于2000mm执行标准:GB/T3621-94 ASTM B265-ASME GB/T4845-93AMS供货形式:热轧退火钛标准件材质:纯钛(Gr1,Gr2),合金(6Al-4V)种类:钛螺丝,钛标准件,钛垫片钛螺丝标准类型:多款选择,样品或现货钛螺丝类别有:平头十字机丝、平头内六角机丝、平头机丝半牙、半圆头内六角机丝、半圆头十字机丝、大扁头内六角机丝钛螺丝规格有:M3、M4、M5、M6、M8、M10、M12、M14、M16、M8、M20、M22、M24、M26、M28、M30产品名称:钛管材质:Gr1 Gr2 Gr3 Gr7 Gr9 Gr12 Gr23执行标准:ASTM B338,ASTM B337, GB/T3624,GB/T3625产品规格:外径5.0---144mm壁厚0.3--20mm供货形式:无缝管,焊接管钛铜复合/钛包铜棒钛铜复合棒的性能:钛铜复合棒作为金属阳极的主要部件,其作用有以下3点:一:支撑阳极;钛铜复合棒具有一定的强度和抗弯曲性能,复合棒材的屈服强度达到128MPa,充分满足生产设计要求。

金属材料学

备课笔记绪论一、本课程主要内容金属材料可分为五类,即钢铁材料、非铁金属材料、金属功能材料、金属间化合物材料和金属基复合材料,本课程学习前两类金属材料,其余的金属材料在别的课程中学习。

1、钢铁材料(1)合金化原理①合金元素在钢中与Fe,C的相互作用。

②合金元素在相变中的作用。

(2)各类钢铁材料2、非铁金属材料介绍铜合金、铝合金、镁合金、钛合金的特点及应用。

二、研究思路使用条件→性能要求→组织结构→化学成分↑生产工艺1、化学成分:碳含量;合金元素种类及含量。

2、生产工艺:(1) 材料生产的全过程。

(2) 不同钢种生产过程中的特殊问题。

如工程结构钢的带状组织,轴承钢的夹杂物,高碳钢的碳化物不均匀性等。

(3) 不同钢种的热处理特点。

不同的合金元素,对淬火加热温度、冷却方式、回火温度、回火冷却方式等热处理工艺制度的不同影响。

3、金属材料的性能金属材料,尤其是钢铁材料,之所以对人类文明发挥那样重要的作用,一方面是由于它本身具有比其它材料远为优越的性能;另一方面是由于它那始终孕育着在性能方面以及数量、质量方面的巨大潜在能力,能随着日益增长的要求,不断更新、发展。

(1) 使用性能:金属材料在使用时抵抗外界作用的能力。

①力学性能:如强度、塑性、韧性等。

②化学性能:如抗腐蚀、抗氧化等。

③物理性能:如电磁性能等。

(2) 工艺性能:金属材料适应实际生产工艺要求的能力。

主要包括:铸造性;锻造性;深冲性;冷弯性;切削性;淬透性;焊接性等。

如建造九江长江大桥15MnVN钢的焊接性。

使用性能是保证能不能使用,而工艺性能是保证能不能生产和制造的问题。

两者既有联系又有不同,有时是一致的,有时互相矛盾。

例如,一些要求高强度、高硬度、耐高温的材料,常给铸造、压力加工、机械加工带来困难,有时甚至否定材料。

因此,一方面需要改进加工工具或加工制作方法,另一方面要改善材料的工艺性能。

如含铜时效钢06MnNiCuNb,用于制造大型舰船,采用厚板焊接,要求淬透性好,强韧性好,可焊性好,采用低碳加铜时效。

钛合金阳极氧化

钛合金阳极氧化钛合金阳极氧化一、什么是钛合金阳极氧化?钛合金阳极氧化是将钛合金表面进行氧化处理的一种表面处理技术。

通过在钛合金表面形成一层厚度为几微米到数十微米的氧化膜,可以提高钛合金的耐腐蚀性、耐磨损性、电绝缘性和美观性等。

二、钛合金阳极氧化的原理1. 电解液中的离子与阳极反应:在电解液中加入一定浓度的酸或碱,使其具有导电性。

当将钛合金作为阳极放入电解液中,电解液中的离子会与钛合金表面发生反应,形成一层厚度逐渐增加的氧化膜。

2. 氧化膜的形成过程:当外加直流电源时,由于阴极和阳极之间存在电势差,使得阴离子向阳极移动并发生还原反应;而在阳极上则发生氧化反应,产生O2-离子。

这些O2-离子与Ti4+ 离子结合生成TiO2晶体,并不断地沉积在钛合金表面,形成一层厚度逐渐增加的氧化膜。

三、钛合金阳极氧化的工艺流程1. 预处理:将钛合金表面进行清洗、除油、去污等处理,确保表面干净无杂质。

2. 电解液配制:选用适当的电解液,调整其浓度和温度等参数。

3. 电极安装:将钛合金作为阳极安装在电解槽中,并接上直流电源。

4. 电解过程:在一定时间内进行电解反应,使得氧化膜厚度达到要求。

5. 清洗处理:将阳极从电解槽中取出,进行清洗、除盐等处理,使得表面干净无污染。

四、钛合金阳极氧化的应用1. 航空航天领域:由于钛合金具有轻量、高强度等特点,在航空航天领域得到广泛应用。

通过阳极氧化可以提高其耐腐蚀性和耐磨损性,提高其使用寿命和安全性能。

2. 医疗器械领域:由于钛合金具有生物相容性好、不易产生过敏反应等特点,在医疗器械领域得到广泛应用。

通过阳极氧化可以提高其表面光洁度和生物相容性,减少对人体的损伤。

3. 汽车制造领域:由于钛合金具有轻量、高强度等特点,在汽车制造领域得到广泛应用。

通过阳极氧化可以提高其表面美观度和耐腐蚀性,提高汽车的安全性能和使用寿命。

五、钛合金阳极氧化的优缺点1. 优点:(1)提高钛合金的耐腐蚀性和耐磨损性;(2)提高钛合金的电绝缘性;(3)提高钛合金的美观度;(4)改善钛合金表面的生物相容性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、钛合金的合金化原理 1.钛合金的合金化特点 钛合金的性能由Ti 同合金元素间的物理化学反应特点来决定,即由形成的固溶体和化合物的特性以及对α ⇔β 转变的影响等来决定。而这些影响又与合金元素的原子尺寸、电化学性质(在周期表中的相对位置)、晶格类型和电子浓度等有关。但作为Ti 合金与其它有色金属如Al、Cu、Ni 等比较,还有其独有的特点,如: (1)利用Ti 的α ⇔β 转变,通过合金化和热处理可以随意得到α 、α + β 和β 相组织;(2)Ti 是过渡族元素,有未填满的d 电子层,能同原子直径差位于±20%以内的置换式元素形成高浓度的固溶体;(3)Ti 及其合金在远远低于熔点的温度中能同O、N、H、C 等间隙式杂质发生反应,使性能发生强烈的改变; (4)Ti 同其它元素能形成金属键、共价键和离子键固溶体和化合物。 Ti 合金合金化的主要目的是利用合金元素对α 或β 相的稳定作用,来控制α 和β相的组成和性能。各种合金元素的稳定作用又与元素的电子浓度(价电子数与原子的比值)有密切关系,一般来说,电子浓度小于4 的元素能稳定α 相,电子浓度大于4的元素能稳定β 相,电子浓度等于4 的元素,既能稳定α 相,也能稳定β 相。 工业用Ti 合金的主要合金元素有Al、Sn、Zr、V、Mo、Mn、Fe、Cr、Cu 和Si等,按其对转变温度的影响和在α 或β 相中的固溶度可以分为三大类。能提高相变点,在α 相中大量溶解和扩大α 相区的元素叫α 稳定元素;能降低相变温度,在β 相中大量溶解和扩大β 相区的元素叫β 稳定元素;对转变温度影响小,在α 和β 相中均能大量溶解或完全互溶的元素叫中性元素。按合金元素与Ti 的反应特点或二元状态图的类型,可以分成四大类(图1-44):

(1)α 稳定型状态图(图1-44(a)) Al、Ga、Sn 和间隙式元素C、N、O 等与Ti 形成这种状态图。这些元素分别属于ⅢB~ⅥB 族,外层电子(S、P)数<4,如Al 为3S2P1,故为α 稳定元素;Sn 的外层电子为5S2P2=4,对相变温度影响小,故又属于中性元素。 (2)β 全溶固溶体型状态图(图1-44(b)) ⅤB 族的V、Nb、Ta 和ⅥB 族的Mo,晶格与β -Ti 相同,外层电子数(各为d3s2和d4s2)>4,是β 稳定元素,能降低相变温度,缩小α 相区,扩大β 相区。这种元素含量愈多,钛合金的β 相愈多,也愈稳定。当含量达某一临界值时,快冷可以使β 相全部保留到室温,变成全β 型合金。这一浓度叫“临界浓度”,它的高、低反映元素对β相的稳定能力。临界浓度愈小,稳定β 相的能力愈大。前述四种元素中,Mo(11.0%)的稳定能力比V(19.3%)、Nb(26.8%)、Ta(50.0%)都大。

(3)β 共析型状态图(图1-44(c)) 形成这种状态图的元素是Fe、Mn、Co、Ni、Cr、Cu、Si、H 等,在α 和β 相中都能溶解,但在β 相中的溶解度比α 大,并能降低相变温度,形成共析反应,稳定β 相的能力比上述β 同晶型元素还大。其中Fe 的临界浓度最小(5.2~5.7%),稳定能力最大,其它元素按Mn(5.7%)、Co(6.0%)、Ni(7.0~7.6%)、Cr(9.0%)的顺序依次降低。 这类元素的d 层电子数>5,有从Ti 原子取得电子形成d10 稳定壳层的倾向。合金元素d 层电子数愈多,这种倾向愈大,愈容易形成化合物和同α 相组成共析型状态图。根据β 相共析转变的快慢或难易,这类元素还可分成活性的和非活性的共析型β稳定元素两种。Cu、Si、H 等非过渡族元素是活性β 稳定元素,共析分解速度快,在一般冷却条件下,在室温得不到β 相,但能赋予合金时效硬化能力。与此相反,Fe、Mn、Cr 等过渡族元素是非活性元素,共析转变速度极慢,在通常的冷却条件下,β 相来不及分解,在室温只能得到与图1-44(b)相同的α +β 组织。

(4)α - β 全溶固溶体型状态图(图1-44(d)) 与Ti 同族(ⅣB)的Zr 和Hf 不仅外层电子结构完全相同(d2s2),而且有同素异晶转变,α 和β 相的晶格也完全相同,故与Ti 能形成完全互溶的α 和β 固溶体,和Sn 一样,同属中性元素。Zr 能强化α 相,在工业合金中已得到广泛的应用,但Hf 的密度高(13.28×103kg/m3),而且稀少,还未得到实际应用。 综上所述,Ti 的合金化就是以合金元素的上述作用规律为指导原则,根据实际需要,合理地控制元素的种类和加入量,以得到预期的组织、性能和工艺特性。

2.钛合金的固态相变 纯Ti 的β →α 转变,是体心立方晶格向密排六方晶格的转变,完全符合Burgers的取向关系:(110)β//(0001)α,[111]β//[1120 ]α;惯习面是(331)β,或(8811)α、(8912)α。但Ti 合金因合金系、浓度和热处理条件不同,还会出现一系列复杂的相变过程。这些相变可归纳为两大类,即淬火相变: β →α′,α′′,ωq ,βr 和回火相变: (α′,α′′,βr) →β+ωa+α→β+α

(1)马氏体转变 β 稳定型Ti 合金自β 相区淬火,会发生无扩散的马氏体转变,生成过饱和α′ 固溶体。如果合金的浓度高,马氏体转变点Ms 降低到室温以下,β 相将被冻结到室温。这种β相称“残留β 相”或“过冷β 相”,用β r 表示。值得说明的是,当合金的β相稳定元素含量少,转变阻力小,β 相可由体心立方晶格直接转变为密排六方晶格,这种马氏体称“六方马氏体”,用“α′”表示。如果β 稳定元素含量高,转变阻力大,不能直接转变成六方晶格,只能转变为斜方晶格,这种马氏体称“斜方马氏体”,用α′′表示(图1-45)。 六方马氏体有两种惯习面。以{334}β面为惯习面的马氏体(浓度低,Ms 高),

称{334}型六方马氏体,取向关系为(0001)α′//{110}β,(1120)α′// 〈111〉β;以{334}β面为惯习面的马氏体称{334}型六方马氏体(浓度高,Ms 点低),取向关系仍为(0001 ) α′//{110}β,〈1120〉α′//〈111〉Β 。斜方马氏体的惯习面为{133}β,取向关系为(001 )α′//{110}β,〈110〉α′′//〈111〉β。 Ti 合金的马氏体转变如图1-45 所示,与β相的浓度和转变温度有密闭关系。由图可知,马氏体转变温度Ms 是随合金元素含量的增加而降低,当合金浓度增加到临界浓度ck,Ms点即降低到室温,β相即不再发生马氏体转变。同样,成分已定的合金,随着淬火温度的降低,β相的浓度将沿β(β +α )转变曲线升高(浓度沿曲线向右方移动,图7-3),当淬火温度降低到一定温度,β 相的浓度升高到ck时,淬火到室温β 相也不发生马氏体转变,这一温度称“临界淬火温度”,可用tc表示。ck 和tc在讨论Ti 合金的热处理和组织变化时,是非常重要的两个参数。 马氏体的形态与合金的浓度和Ms 高低有关。六方马氏体有两种形态,合金元素含量低(图1-45),马氏体转变温度Ms 高时,形成板条状马氏体。这种六方马氏体有大量的位错,但基本上没有孪晶,是单晶马氏体。反之,合金元素含量高,Ms 点降低,形成针状或锯齿形马氏体。这种六方马氏体有高的位错密度和

层错,还有大量的{1011}c′孪晶,是孪晶马氏体。斜方马氏体α′′,由于合金元素含量更高,Ms 点更低,马氏体针更细,可以看到更密集的孪晶。 但应指出,Ti 合金的马氏体是置换型过饱和固溶体,与钢的间隙式马氏体不同,强度和硬度只比α相略高些,强化作用不明显。当出现斜方马氏体时,强度和硬度特别是屈服强度反而略有降低。Ti 合金的浓度超过临界浓度ck(图1-45),但又不太多时,淬火后会形成亚稳定的过冷βr 相。这种不稳定的βr相,在应力(或应变)作用下能转变为马氏体。这种马氏体称“应力感生马氏体”,屈服强度很低,但有高的应变硬化率和塑性,有利于均匀拉伸成型操作。

(2)ω 相的形成 β稳定型Ti合金的成分位于临界浓度ck 附近时,如Blackburn说明图所示(图1-45),淬火时除了形成α′或βr外,还能形成淬火ω相,用ωq 表示。ωq是六方晶格,a=0.4607nm,c=0.2821nm,c/a=0.613,与β 相共生,并有共格关系。β→ωq 是无扩散转变,无论如何快冷也不能被阻止,与β相的取向关系:

[0001]β//[111]ω ,(1120)ω// (110)β。 ω 相的形状与合金元素的原子半径有关,原子半径与Ti 相差较小的合金,ω 相是椭圆形,半径相差较大时是立方体形。 β相的浓度远远超过临界浓度(ck)的合金(图7-3),淬火时不出现ω相,但在200~500℃回火,βr可以转变为ω相。这种ω相称回火ω相或时效ω相,用ωa表示。ωa相的形接是无扩散过程,但长大要靠原子扩散,是β →α 转变的过渡相。由500℃以下回火形成的a ω 相,是由于不稳定的过冷βr相在回火过程中发生了溶质原子偏聚,形成溶质原子富集区和贫化区,当贫化区的浓度接近ck 时即转变为ωa。ω相硬而且脆(HB=500,δ=0),虽能显著提高强度、硬度和弹性模量,但塑性急剧降低。当ω相的体积分数Fv>80%,合金即完全失去了塑性;如果Fv 控制在50%左右,合金会有较好的强度和塑性的配合。 ω 相是Ti 合金的有害组织,在淬火和回火时都要避开它的形成区间,但加Al 能抑制ω 相的形成。大多数工业用Ti 合金都含有Al,故回火ωa相一般很少出现或体积分数Fv 很小。

(3)亚稳定相的分解 钛合金淬火形成的α′、α′、ω和βr相都是不稳定的,回火时即发生分解。各种相的分解过程很复杂,但分解的最终产物都是平衡的α+β相。如果合金是β 共析型的,分解的最终产物将是α+TixMy 化合物。但应说明,这种共析分解在一定条件下可以得到弥散的α+β相,有弥散硬化作用,是Ti 合金时效硬化的主要原因。各种亚稳定相的分解过程如下。 ①过冷rβ相分解 βr 相有两种分解方式: βr →α+βx →α+βe βr →ωa + βx →ωa +α+βx →α+βe 式中的ωa是回火ω相;βx 是浓度比βr高的β相,βe浓度的β相。高温回火,可以越过形成ωa的过渡阶段,直接按第一种反应式进行;如果回火温度低,则按第二种反应式发生分解:βr先析出ωa,使βr相的浓度升高到βx,随后ωa

再分解出α,使βx的浓度升高到βe,最后变成α+βe。