第六章外延生长

第六章外延生长

3、超饱和度(supersaturation)模型 超饱和度(supersaturation)

(1) 超饱和度的定义: 超饱和度的定义:

当超饱和度为正 当超饱和度为正时,系统为超饱和,—— 外延生长; 外延生长; 系统为超饱和, 当超饱和度为负 当超饱和度为负时,系统不饱和, 系统不饱和, —— 刻蚀过程。 刻蚀过程。

d. 其他:RTCVD外延、UHVCVD外延、离子束外延等等 其他:RTCVD外延 UHVCVD外延 外延、 外延、

3、 外延层的作用:独立控制薄膜晶体结构(组分)、厚度、 外延层的作用:独立控制薄膜晶体结构 组分)、厚度、 晶体结构( )、厚度

杂质种类及掺杂分布

(1) 双极工艺:器件隔离、解决集电极高击穿电压与串连电阻的矛盾 双极工艺:器件隔离、 (2) CMOS工艺:减小闩锁(Latch-up)效应 CMOS工艺 减小闩锁(Latch-up) 工艺: (3) GaAs工艺:形成特定的器件结构层 GaAs工艺 形成特定的器件结构层 工艺: (4) 其他:制作发光二极管、量子效应器件等 其他:制作发光二极管 量子效应器件等 发光二极管、

超饱和度模型未能预测,因为低浓度下外延生长速率是受气 超饱和度模型未能预测, 相质量输运限制的。 质量输运限制的

c. 超饱和度的值过大,会影响单晶薄膜的质量(与薄膜生长模式 超饱和度的值过大,会影响单晶薄膜的质量(

有关)。 有关)。

4、薄膜生长的三种模式: 薄膜生长的三种模式:

(1) 逐层生长( 逐层生长(Layer Growth) 理想的外延生长模式 Growth)

该临界尺寸可写为: 该临界尺寸可写为:

其中,U 是表面的界面自由能,V 是原子体 其中, 是表面的界面自由能, 积, σ0 是反应剂的分气压与平衡气压的比 值(称为饱和度)。 称为饱和度 饱和度)。

外延生长讲义

KINETICS (Chemical Control, Surface Limited) Rate increases exponentially with increasing temperature Independent

Ch.14 : Epitaxial Growth

VT 2004/5; Micro and NanoProcessing Technologies

Ch.14 : Epitaxial Growth

VT 2004/5; Micro and NanoProcessing Technologies

Ch.14 : Epitaxial Growth

VT 2004/5; Micro and NanoProcessing Technologies

Ch.14 : Epitaxial Growth

Four main CVD Reactions

• Pyrolysis: heat driven break down • Reduction: usually react with Hydrogen • Oxidation: react with oxygen to form oxides • Nitradation: create nitrides with nitrogen compounds

TYPE OF CONTROL MASS TRANSFER TYPE 1 Inpu Rate Limited Equilibrium Process MASS TRANSFER TYPE 2 Diffusion Controlled Mass Transfer Limited

RATE LIMITING STEPS Input rate of reactants to epitaxial growth region

半导体材料第6讲-外延

Epsilon Series Single-Wafer SingleEpitaxial Reactors

硅外延生长基本工艺

硅单晶

定向

切割

400-500µm

磨平

Si02胶体溶液

置于基座 抽高真空 通高纯H 通高纯 2 恒温反应

烘干

清洗 加热去除氧 化层 通氢气和硅源

抛光 通刻蚀剂原位刻蚀

通氢气排出刻蚀剂

外延生长的特点

• (1)可以在低(高)阻衬底上外延生长高(低)阻外延层。 • (2)可以在P(N)型衬底上外延生长N(P)型外延层,直 接形成PN结,不存在用扩散法在单晶基片上制作PN 结时的补偿的问题。 • (3)与掩膜技术结合,在指定的区域进行选择外延生长, 为集成电路和结构特殊的器件的制作创造了条件。 • (4)可以在外延生长过程中根据需要改变掺杂的种类及 浓度,浓度的变化可以是陡变的,也可以是缓变的。

我国目前最先进的硅外延设备

• 中国最大的半导体相关应用研究院之一,有色金属研 究总院(GRINM) 向International N.V. 订购的300 mm 外延设备--Epsilon® 3200 。Epsilon 3200 主要 用途是硅和锗化硅的外延生长。这是销售到中国大陆 的首台300 mm 外延设备 • ASM International N.V.(荷兰)和它的分支机构设计 和制造用于生产半导体装置的设备和材料。公司通过 他们在美国,欧洲,日本和亚洲的工厂既为硅晶片处 理(前工序),也为集成和封装(后工序)提供生产 解决方案。

• 外延层中总的载流子浓度N总可表示为 N总=N衬底±N气±N邻片±N扩散±N基座±N系统

• N衬底为由衬底中挥发出来的杂质在外延生长时掺入外延层中的 杂质浓度分量。 • N气为外延层中来自混合气体的杂质浓度分量。 • N邻片为外延层中来自相邻衬底的杂质浓度分量。 • N扩散为衬底中杂质经过固相扩散进入外延层中的杂质浓度分量。 • N基座为来自基座的杂质浓度分量。 • N系统为来自除上述因素以外整个生长系统引入的杂质浓度分量。 • 式中的正负号由杂质类型决定,与衬底中杂质同类型者取正号, 与衬底中杂质反型者取负号。

工艺晶体外延生长技术

工艺晶体外延生长技术工艺晶体外延生长技术是一种关于在晶体中维持一个晶体的生长界面,使得它能够以相同的晶体结构在另一个晶体表面上增长的方法。

这种技术在许多领域中都有广泛的应用,例如半导体材料生长、太阳能电池、发光二极管(LED)等。

工艺晶体外延生长技术的基本原理是利用外延原理,通过在已有的晶体表面上沉积新的晶体材料来实现晶体的生长。

在这个过程中,需要先选择一个基底晶体材料,然后在基底上通过一系列的加热和化学反应来使新的晶体材料生长。

这种技术的主要步骤包括:首先,选择一个合适的基底晶体材料,通常是具有与待生长晶体材料相同或相近晶格结构的材料。

然后,在基底的表面上制备一个“种子层”,这个层往往通过物理气相沉积或化学气相沉积等方法制备。

接下来,在种子层上进行外延生长,一般采用化学气相沉积、分子束外延或金属有机气相外延等方法。

在晶体的生长过程中,需要控制和调节温度、压力、气氛等参数,以实现所需的晶体质量和生长速度。

工艺晶体外延生长技术的优点之一是能够控制晶体的尺寸和形状,可以生长出具有高度均匀性和大面积的晶体。

另外,这种技术还可以在晶体中引入掺杂物,使得晶体具有特殊的电学、光学、磁学性质,进而应用于各种领域。

然而,工艺晶体外延生长技术也存在一些挑战和问题。

例如,晶体生长过程中的杂质和缺陷会对晶体的质量和性能产生不利影响,需要通过优化生长条件和材料选择来解决。

此外,这种技术还需要高精度的仪器和设备来控制生长过程中的各种参数,因此对实验条件和实验操作人员的要求较高。

总之,工艺晶体外延生长技术以其精确控制晶体生长和材料性能的能力,在半导体材料生长、光电子器件等领域具有重要的应用前景。

随着技术的进步和发展,相信这种技术将在更多领域中发挥作用,为科学研究和工业应用提供更多可能性。

工艺晶体外延生长技术在半导体材料生长领域有着重要的应用。

半导体材料是制造集成电路和光电子器件的基础材料,而工艺晶体外延生长技术可以实现高质量、大面积的半导体晶体生长。

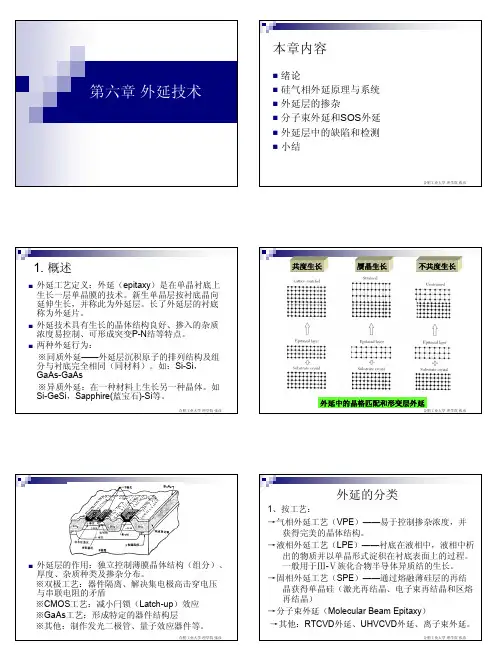

第六章 外延技术

外延中的晶格匹配和形变层外延

合肥工业大Leabharlann 理学院 张彦外延的分类1、按工艺: →气相外延工艺(VPE)——易于控制掺杂浓度,并 获得完美的晶体结构。 →液相外延工艺(LPE)——衬底在液相中,液相中析 出的物质并以单晶形式淀积在衬底表面上的过程。 一般用于Ⅲ-Ⅴ族化合物半导体异质结的生长。 →固相外延工艺(SPE)——通过熔融薄硅层的再结 晶获得单晶硅(激光再结晶、电子束再结晶和区熔 再结晶) →分子束外延(Molecular Beam Epitaxy) →其他:RTCVD外延、UHVCVD外延、离子束外延。

合肥工业大学 理学院 张彦

按电阻率高低:正外延——在低阻衬底材料上生 长高阻外延层(器件作在外延层上);反外延 (高阻衬底上外延低阻层(器件作在衬底上) 按导电类型:N型外延;P型外延 按厚度:薄层外延(外延层厚0.5~3um) 中厚层外延(3~10um) 厚层外延(10~20um)及甚厚层外延(厚度>20um) 按外延层结构: ——普通外延:在衬底整个表面生长外延层 ——选择外延:在衬底的选择区上外延 ——多层外延:p/n/n+,n/p/p+等,交替生长不 同的外延层可制作超晶格结构。

本章内容

第六章 外延技术

绪论 硅气相外延原理与系统 外延层的掺杂 分子束外延和SOS外延 外延层中的缺陷和检测 小结

合肥工业大学 理学院 张彦

1. 概述

共度生长

赝晶生长

不共度生长

外延工艺定义:外延(epitaxy)是在单晶衬底上 生长一层单晶膜的技术。新生单晶层按衬底晶向 延伸生长,并称此为外延层。长了外延层的衬底 称为外延片。 外延技术具有生长的晶体结构良好、掺入的杂质 浓度易控制、可形成突变P-N结等特点。 两种外延行为: ※同质外延——外延层沉积原子的排列结构及组 分与衬底完全相同(同材料)。如:Si-Si, GaAs-GaAs ※异质外延:在一种材料上生长另一种晶体。如 Si-GeSi,Sapphire(蓝宝石)-Si等。

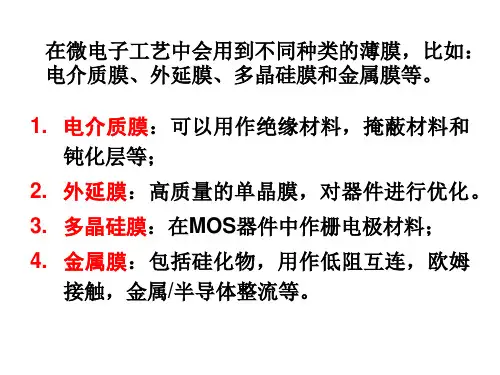

工学第六章薄膜工艺课件

约为10-3Torr,铝的密度2.7g/cm3,半径40cm,代入上式得:源自R d=17.4埃 /min

作业

• 希望用一台单源蒸发台淀积Ga和Al的混合 物,如果淀积温度是1000℃,坩埚内的初 始混合物是1:1,两种成分黏滞系数都为1, 则蒸发初期膜的组成将是怎样?膜的组成 如何随时间变化?

1.4 物理淀积-溅射

简单平行板溅射系统腔体 晶片上形成薄膜。

离子入射到到晶片表面时,可能产生的结果

反射:入射离子能量很 低;

吸附:入射离子能量小 于10eV; 离子注入:入射离子能 量大于10KeV; 溅射:入射离子能量为 10 - 10KeV 。 一 部 分 离 子能量以热的形式释放; 一部分离子造成靶原子 溅射。

高真空

10-8 - 10-4 Torr 10-6 -10-2 Pa

超高真空 <10-8 Torr

<10-6 Pa

真空泵

1. 真空的产生要依靠真空泵。而在低真空和高真 空情形下,要分别使用不同的泵。

2. 低真空下一般使用机械泵,其抽真空过程可以 分为三个步骤:捕捉气体,压缩气体,排除气 体。比如:活塞泵,旋转叶片真空泵,罗茨泵 等。

• 溅射的物理机制:是利用等离子体中的离 子对靶材料进行轰击,靶材料原子或原子 团被发射出来,堆集在晶片衬底上形成薄 膜。

• 与蒸发工艺相比:台阶覆盖性好,容易制 备合金或复合材料薄膜。

靶-接负极

晶片-置于正极

进气-氩气(用于产生等离 子)

工作原理:高压产生等离子 体之后,正离子在电场作用 下向负极运动,轰击靶电极, 激发出来的二次电子向正极 运动,维持等离子体。而被 轰击出来的靶原子则堆集在

• 温度:实际上确定了蒸气压。温度越高,蒸气压 越大,淀积速率越快,但需要控制淀积速率不能 太大,否则会造成薄膜表面形貌变差。

半导体材料第6讲-外延

我国目前最先进的硅外延 设备

• 中国最大的半导体相关应用研究院之一,有色金属研 究总院(GRINM) 向International N.V. 订购的300 mm 外延设备--Epsilon® 3200 。Epsilon 3200 主要用途 是硅和锗化硅的外延生长。这是销售到中国大陆的首 台300 mm 外延设备

2020/4/25

• 解决办法: • 在电阻率极低的衬底上生长一层高电阻率外

延层,器件制做在外延层上,这样高电阻率的 外延层保证管子有高的击穿电压,而低电阻率 的衬底又降低了基片的电阻,降低了饱和压降 ,从而解决了二者的矛盾。

2020/4/25

外延工艺解决的问题

• 不仅如此,GaAs等Ⅲ一V族、Ⅱ一Ⅵ族以及 其他化合物半导体材料的气相外延,液相外延 ,分子束外延,金属有机化合物气相外延等外 延技术也都得到很大的发展,已成为绝大多数 微波、光电器件等制做不可缺少的工艺技术。

• SiH4也是气体,硅烷外延的特点是反应温度低 ,无腐蚀性气体,可得到杂质分布陡峭的外延 层,

• 缺点:1、要求生长系统具有良好的气密性, 否则会因漏气而产生大量的外延缺陷。

• 2、SiH4在高温和高浓度下易发生气相分解而 生成粉末状硅使外延无法进行。

2020/4/25

衬底要求

• 在硅外延中使用的硅衬底是经过切、磨、抛等工艺仔 细加工而成的,外延生长前又经过严格的清洗、烘干 ,但表面上仍残存有损伤、污染物及氧化物等。

2020/4/25

硅外延生长基本工艺

硅单晶

定向

置于基座

烘干

清洗

抽高真空 通高纯H2

加热去除氧 化层

切割

400-500μm

磨平

Si02胶体溶液

第六章 pn结

单向导电性---整流

半导体物理学

34

(4)影响p-n结伏-安特性的主要因素:

产生偏差的原因:

a.正向小电压时忽略了势垒区的复合;正向大电压 时忽略了外加电压在扩散区和体电阻上的压降。 b.在反向偏置时忽略了势垒区的产生电流。

半导体物理学

35

p-n结的直流伏-安特性表明: 1. 具有单向导电性。

半导体物理学

9

刚接触,扩散>>漂移

内建电场

漂移

扩散=漂移 (达到动态平衡)

空间电荷区 Space charge region 阻挡层 耗尽区 Depletion region

半导体物理学

10

2.能带图 (Enery band diagram) EFn高于EFp表明两 种半导体中的电子 填充能带的水平不 同。

实际的PN结是利用掺杂的补偿效应形成的 1. 合金 2.扩散 3.注入 4.外延生长

Alloyed Junctions (合金结) Diffused Junctions (扩散结)

合金温度 降温再结晶

合金法

半导体物理学

2

扩散法

半导体物理学

3

离子注入

半导体物理学

4

外延生长工艺 “外延”指在单晶衬底上生长一层新单晶的技术。新 生单晶层的晶向取决于衬底,由衬底向外延伸而成,故 称“外延层”。

势垒区 VD:接触电势差

半导体物理学

11

3.接触电势差 (The Contact Potential) VD

平衡时

势垒高度

qVD ( EC ) P ( EC )n ( EV ) P ( EV )n

EFn EFp

半导体物理学

6 同质外延生长

III

I

由

∆Gs Ds = λ2vs exp − k T B

λ2 = Dsτ s

原子跳跃一次的平均时间为

λ: 表面上相邻位置之间的跳跃距离

τ s = vs −1 exp

ห้องสมุดไป่ตู้

∆Gs k BT

设室温下,vs~1013s-1 , ΔGs~1eV,τs~104s~2.8hr. 若淀积速率是R(单原子层每秒),那么外来原子将在1/R时间内落在初始淀积原 子的邻近区域。如果要外延,必须在外来原子到来前至少跳跃1次让初始原子找到合 适的位置。这意味着生长速率低于2.8hr生长一单原子层。理论上,若淀积速率足够 低,在任何温度下都能进行以台阶为媒介的外延生长。 但实际上,在室温下是不可能完成外延生长的,主要受到高真空系统质量的限制。 P=10-10Torr,104s撞击到衬底表面的残余气体(H2,O2,N2等)已填充满真个单原 子层,即使仅有小部分气体分子吸附到表面上,污染也会破坏外延生长。

表面原子的逸出过程可以想象为原子先离开弯折位置,然后从表面解吸附。 因此从固体表面移去一个原子所需的能量(结合能):

W = Ws + ∆Gdes

Ws: 从弯折位置移去一个原子到表面所需的能量 ΔGdes: 解吸附一个原子引起的自由能的变化

在表面上,原子可能离开/结合在弯折位置,可能解吸附,也可能沿表面迁移。 这些沿表面迁移的原子被称为附加原子。 解吸附和表面迁移是不同的,其区别在于激活能不相同,因为解吸附过程必 须打破原子键,而表面迁移过程只是原子的移动,并不改变配对键的数目。

6.2 MBE生长机理

到达衬底表面的原子可能: • 吸附到衬底表面 • 表面迁移 • 进入晶相 • 解吸附 上述过程与衬底温度密切相关.

半导体外延技术基本原理

半导体外延技术:突破新时代的先驱半导体外延技术是指在一种晶体基底上通过生长的方法,制备出具有其他晶体结构和组分的薄膜。

它作为现代电子技术中的一个重要分支,极大地拓展了半导体材料的种类和应用领域,成为推动信息产业快速发展的关键支撑技术之一。

本文将从外延生长的基本原理、外延材料的种类及其特点、外延膜的表征方法等方面进行介绍。

一、外延生长的基本原理外延生长的基本原理是将原材料在晶体生长介质表面上沉积并由此形成新晶体的生长过程。

晶体生长方式有三种,即气相、液相及固相生长。

气相生长是将气体混合物通过催化剂作用,沉积在晶体基底上,形成一层新晶体。

液相生长是将置于基底上的生长介质在高温或压力下熔融,然后逐渐冷却,从而得到一片新的晶体。

固相生长是将硫酸铜等物质溶解在水溶液中,通过浸没样品逐渐形成靠近基底的新片晶体。

其中,气相生长被广泛应用在半导体外延技术中。

二、外延材料的种类及其特点不同外延材料的选用对外延生长膜的性质、品质及功效有着直接的影响。

外延材料可以分为硅、砷化镓、氮化镓等几类。

其中,硅的单晶在电子学器件中应用较广泛,它具有良好的稳定性、结构简单、制备工艺成熟等特点。

砷化镓和氮化镓则因其大的能隙、高速度、较小的噪声系数和较好的高电子迁移率而被广泛应用于微波等高频电子器件。

此外,氮化镓还因具有优越的光电特性,被广泛应用于LED、LD 等光电领域。

三、外延膜的表征方法外延生长的薄膜在应用过程中需要对其各种性能进行表征。

常用的表征方法有XRD衍射技术、AFM原子力显微成像技术、SEM扫描电镜技术、SIMS静电质谱技术等。

其中,XRD衍射技术可以清晰地表征薄膜的颗粒尺寸、结晶度、拓扑结构等信息;AFM原子力显微成像技术则可以清晰地观察薄膜表面形貌,确定其光学和机械性能;SEM扫描电镜技术则可以对薄膜的表面形貌、粗糙度、微观孔洞、表面缺陷等进行表征。

总之,半导体外延技术具有重要的发展意义和应用价值,通过对其基本原理、外延材料的种类及其特点、外延膜的表征方法等方面进行深入了解,有助于更好地推动半导体外延技术的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、 外延工艺的分类:

(1) 按材料

同质外延: 异质外延:

■ 掺入杂质可改变外延 层的电学特性。 ■ 交替生长不同的外延 层可制作超晶格结构。

外延层 界面

衬底

(2) 按晶格畸变程度

三种外延工艺的示意图

(3) 按工艺原理 a. 气相外延工艺(Vpor-Phase Epitaxy) b. 液相外延工艺(Liquid-Phase Epitaxy) c. 分子束外延(Molecular Beam Epitaxy)

第六章 外延生长 (Epitaxial Growth)

外延生长(Epitaxial Growth)工艺

■ 概述 ■ 气相外延生长的热动力学 ■ 外延层的掺杂与缺陷 ■ 硅气相外延工艺 ■ 小结

参考资料:

《微电子制造科学原理与工程技术》第14章 (电子讲稿中出现的图号是该书中的图号)

一、概述

1、外延工艺的定义: 在单晶衬底上生长单晶薄膜的技术。 按衬底晶相延伸生长的新生单晶薄层—— 外延层。 长了外延层的衬底 —— 外延片。

二、气相外延生长的热动力学

(以硅外延为例)

1、Deal 模型: 与氧化模型类似,假设粒子穿过气体边界层的流量

与薄膜生长表面化学反应消耗的反应剂流量相等。

其中,hg是质量传输系数,Ks是表面反应速率系数,Cg和Cs分别是 气流中和圆片表面的反应剂浓度。

外延薄膜生长速率可写为:

其中,N是硅原子密度(5×1023cm-3)除以反应剂分子中的硅原子数。

3、 外延层的质量:

低缺陷密度、厚度及其均匀性、掺杂杂质的再分布最小

4、硅外延前的清工艺:

去除表面氧化层、杂质(有机物、无机物金属离子等)和颗粒 (1) 化学清洗工艺:高纯度化学溶液清洗→高纯度去离子水冲洗 →高纯度N2甩干

SC-1的主要作用是去除微颗粒,利用NH4OH的弱碱性来活化硅

的表面层,将附着其上的微颗粒去除

Ks>> hg时,

R由气相质量传输决定

Ks << hg时, R由表面反应速率决定

说明

1) Deal模型是一个半定量模型,但它将外延生长过程过于简单化处理:

a. 外延与氧化不同,衬底表面和气相中存在多种化学反应过程 b. 存在大量的、影响外延生长(促进或阻碍)的过程 例如: 在Si-H-Cl系统(SiH2Cl2+H2)中, I) SiCl2、SiCl4、SiH2等含硅粒子在衬底表面的形成过程会阻碍硅 外延层的生长; II) Cl的存在会刻蚀吸附在衬底表面的硅原子或衬底表面本身的硅 原子。

该临界尺寸可写为:

其中,U 是表面的界面自由能,V 是原子体 积, σ 0 是反应剂的分气压与平衡气压的比 值(称为饱和度)。

结 论

I) 气相中颗粒的产生限制了工艺温度下SiH4的最大分气压。

一般采用H2将SiH4稀释到1%~5%。

II) 一般的硅外延工艺采用H2稀释SiHxCl4-x(x=1,2,3)作为馈气。

c. 冷却:惰性气体冲洗腔室,降温到维持温度。

图14.25 在VPE反应腔内生长

1µ m厚度硅外延层的典型温度 /时间过程

(3) 先进的硅外延工艺:

a. 快速热处理工艺:SiH2Cl2在高温下进行短时外延 b. 超高真空CVD外延: 低温低气压下,硅烷分解形成硅外延层

图14.26A RTCVD外延系统示意图

图14.7 一个大气压下硅/氯平衡比率

(3) 估算SiCl4浓度的饱和度的例子

外延生长使用SiCl4,生长温度为1270 ℃ , SiCl4 /H2=0.05/0.95。 计算系统的超饱和度,并确定是刻蚀还是外延生长状态? 解: 1、进气中Si/Cl比为0.25,

2、温度T=1270+273=1543K,由SiCl4 /H2=0.05/0.95 可知

通过改进衬底制备工艺、清洗工艺和外延工艺条件,可极大 改善上述缺陷密度。 (2) 外延层的图形漂移: 外延生长速率与晶向有关,{111}面的图形漂移最严重。

四、硅的气相外延工艺

1、 反应原理:

氢还原反应: 硅烷分解反应: 外延工艺一般在常压下进行

2、 影响外延生长速率的主要因素:

反应温度、反应剂浓度、气体流速、反应腔形状结构、 衬底晶向等。

超饱和度模型未能预测,因为低浓度下外延生长速率是受气 相质量输运限制的。

c. 超饱和度的值过大,会影响单晶薄膜的质量(与薄膜生长模式

有关)。

4、薄膜生长的三种模式:

(1) 逐层生长(Layer Growth) 理想的外延生长模式

(2)

岛式生长(Island Growth)

超饱和度值越大,吸 附分子主要在台面中 心结团生长。

量为器件级的外延层

图14.14 各种外延 生长技术的温度和 气压范围

小结

■ ��� 硅的气相外延技术: ■ ��� VPE的热动力学:Deal模型与连续步骤模型。 ■ ��� Si-Cl-H系统中的气相反应,超饱和度概念。 ■ ��� 外延层的掺杂与缺陷。

■ ��� 硅气相外延工艺:反应原理、工艺过程与先进技术。

超高真空蒸发

d. 其他:RTCVD外延、UHVCVD外延、离子束外延等等

3、 外延层的作用:独立控制薄膜晶体结构(组分)、厚度、

杂质种类及掺杂分布

(1) 双极工艺:器件隔离、解决集电极高击穿电压与串连电阻的矛盾 (2) CMOS工艺:减小闩锁(Latch-up)效应 (3) GaAs工艺:形成特定的器件结构层 (4) 其他:制作发光二极管、量子效应器件等

SC-2的主要作用是去除金属离子,利用HCl与金属离子的化合作

用来有效去除金属离子沾污

SC-3的主要作用是去除有机物(主要是残留光刻胶),利用

H2SO4的强氧化性来破坏有机物中的碳氢键结

DHF的主要作用是去除自然氧化层 (2) 硅外延加工工艺的过程

a. 预清洗:H2、H2/HCl混合气氛或真空中去除自然氧化层 b. 外延生长:SiH2Cl2+H2

(3)

逐层+岛式生长(Layers and Islands Growth)

5、硅片表面的化学反应

(1) 在化学反应限制区,不同硅源的化学反应激活能是相似的。 (2) 一般认为,硅外延速率受限于H从硅片表面的解吸附过程。

(3) 硅片表面的主要反应剂是SiCl2,反应剂是以物理方式吸附

在硅片表面。

图14.8 不同硅源外延淀积速率与温度的关系

素。

2) 硅烷热分解(600~800℃)中的同质化学反应

a. 总反应式:

优点:可在低温下进行反应 缺点:气相成核严重,严重影响薄膜质量

b. 气相成核速率:随SiH4分气压提高而急剧上升。 当气相中形成的硅固体颗粒尺寸很小时,由于其表面能量高而 极不稳定,因此,尺寸小于某个临界值的颗粒会发生收缩而消 失。

三、外延层的掺杂与缺陷

1、外延层的掺杂: 无意掺杂与有意识掺杂。

(1) 无意识掺杂源:衬底固态源、气态自掺杂。 a. 衬底固态源在外延过程中的扩散决定了外延层-衬底分界面

附近的杂质分布。 当外延生长速率

时,

外延层杂质分布服从余误差分布。 b. 气相自掺杂:衬底中杂质从圆片表面解吸出来,在气相中

传输,并再次吸附到圆片表面。

(1) 超饱和度的定义:

当超饱和度为正时,系统为超饱和,—— 外延生长;

当超饱和度为负时,系统不饱和,

—— 刻蚀过程。

超饱和度是描述外延生长工艺的重要的一级近似。

(2) 超饱和度的计算:

a. 计算反应进气中的硅/氯分压比。 b. 用查图法求出反应温度下的硅/氯平衡分压比。

先计算反应腔中Cl- H的比率,再查图读 取Si-Cl比率。

(4) 其他外延工艺

a. 卤化物GaAs气相外延:HCl+AsH3气体流过加热的固体Ga源,

生成GaCl气体,输运至圆片表面生成GaAs。

b. 金属有机物化学气相淀积(MOCVD):用于生长高质量

(具有原子层级的突变界面)III-V族化合物

c. 分子束外延(MBE)技术:生长厚度精度为原子层级,膜质

2)

因此,需要采用与CVD技术中类似的方法,通过将VPE过程分

成几个连续步骤,来建立描述VPE的更精确的模型。

2、连续步骤模型

描述生长过程的更精确的模型

2)传输到硅片表面; 1) VPE步骤包括: 1)气相分解; 3)吸附;4)扩散;5)分解;6)反应副产物的解吸附。 注意:VPE中的每一步 骤都可能影响外延生长 的速率,其中进行得最 慢的一步是关键限制因

Cl /H=0.05×4/0.95×2=0.11 3、查图14.7得到:(Psi/PCl) eq ≈ 0.16 4、系统的超饱和度σ = 0.25-0.14=0.11 > 0 因此,系统处于外延生长状态。

结论

由外延生长转为刻蚀。

b. 当SiCl4含量为10%左右时,外延生长速率有一个最大值?

a. Cl的含量增加后,超饱和度下降,当SiCl4含量为20%~30%时,

含Cl越少,工艺温度越低。目前最常用的反应源是SiH2Cl2。 最先使用的SiCl4的反应温度在1150 ℃以上,已经不再使用。

3) Si-Cl-H系统的生长速率 a. 混合气体成分:H2、HCl和SiCl2 , SiCl2是最主要的反应剂。 b. 化学反应

SiCl2 ( g ) H 2 ( g ) Si(s) 2HCl( g )

其杂质分布的表达式为:

其中,f 是陷阱密度,Nos 是表面陷阱数,xm 是迁移宽度。

(2) 有意掺杂:最常用的掺杂源B2H6 AsH3 PH3

外延层掺杂的杂质分布示意图

2、外延生长缺陷

(1) 外延层中的缺陷种类:体内缺陷与表面缺陷

a. 体内缺陷:堆跺层错与位错,由衬底缺陷延伸或外延工艺引入 b. 表面缺陷:表面凸起尖峰、麻坑、雾状缺陷等